Camasa cilindrului este organul motorului in interiorul caruia se realizeaza ciclul motor fiind supus fortei de presiune a gazelor si tensiunilor termice, suprafata de lucru a acestuia fiind supusa si la un proces intens de uzura.

Aceste conditii de functionare impun camasii cilindrului urmatoarele cerinte:

rezistenta ridicata la actiunea gazelor;

rezistenta mare la uzura;

rezistenta mare la coroziune a suprafetei de lucru si a aceleia in contact cu mediul de racire;

siguranta etanseitatii la gazele din interior si a mediului de racire in exterior.

1 Alegerea materialului

Materialul camasii trebuie sa asigure rezistenta la solicitari dinamice si mai ales la uzura, tinand seama ca functioneaza in conditii de frecare deosebit de nefavorabile. Din aceasta cauza se impune utilizarea unor materiale speciale, fapt ingreunat in cazul solutiilor constructive la care camasa face corp comun cu blocul motorului.

Materialul cel mai folosit este fonta cenusie aliata de obicei cu crom, care asigura o rezistenta sporita la uzura.

In conformitate cu conditiile de functionare ale motorului de proiectat, adica: viteze de deplasare ale pistonului in cilindru mari, temperaturi maxime de 2078 K , se alege ca material o fonta cenusie aliata cu Cr si Mo cu rezistenta sporita la frecare si la solicitari termice, avand urmatoarele caracteristici mecanice:

|

- densitatea: |

230-290 MPa |

|

-rezistenta de rupere la incovoiere: |

460 MPa |

|

-rezistenta de rupere la tractiune: |

280 MPa |

2 Alegerea tipului camasii

Dupa modul de asamblare cu blocul motorului se disting trei solutii constructive de camasi :

|

- camasa integrala |

-care face corp comun cu blocul cilindrilor |

|

-camasa uscata |

-executata ca o bucsa simpla presata in bloc si prelucrata ulterior |

|

-camasa umeda |

-aflata in legatura directa cu mediul de racire |

Dintre aceste tipuri de camasi avantajele cele mai mari le au camasile umede care:

T asigura cel mai bun schimb de caldura catre mediul de racire;

T ofera libertate mare la alegerea materialului camasii;

T asigura conditii de reparare usoara a motorului prin schimbarea camasii chiar pe autovehicul;

T prelucrare in volum redus;

T realizarea unui bloc cu miezuri simple si solide, bine fixate in forme, cu posibilitati minime de rebut la turnare, in ciuda obtinerii unui bloc mai putin rigid si necesitatii unor camasi cu pereti mai grosi pentru asigurarea rezistentei necesare.

In cazul motorului de proiectat se adopta camasi umede.

Particularitatea constructiva de baza a camasii umede este aceea ca fiind in legatura directa cu mediul de racire, pe langa faptul ca trebuie sa reziste la forta gazelor, trebuie sa realizeze si etansarea mediului de racire in partile superioara si inferioara.

Se adopta solutia de camasa cu sprijinire pe un umar plasat la aproximativ 1/4 din cursa pistonului, solutie prin care se asigura o racire buna a partii superioare a cilindrului. In acelasi timp se scurteaza partea care transmite apasarea din partea chiulasei fapt care micsoreaza pericolul deformarii camasii care in cazul camasii cu sprijin in partea de jos este mult mai mare.

Cilindrul, ca spatiu in care se desfasoara ciclul

motor, trebuie etansat fata de gaze in zona de contact cu

chiulasa si fata de lichidul de racire in zona de fixare in

bloc.

Cilindrul, ca spatiu in care se desfasoara ciclul

motor, trebuie etansat fata de gaze in zona de contact cu

chiulasa si fata de lichidul de racire in zona de fixare in

bloc.

La asamblarea cu chiulasa etansarea se realizeaza prin garnitura de chiulasa.

Etansarea fata de lichidul de racire la camasile cu umar de sprijin intermediar se face la partea inferioara prin garnituri de hartie sau de cupru.

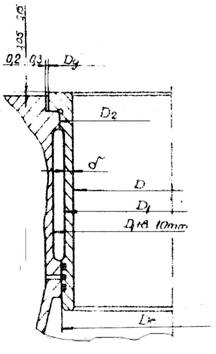

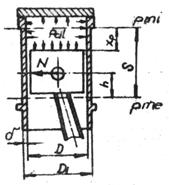

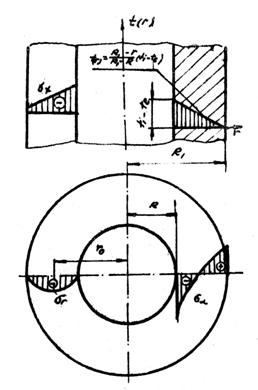

Notatiile din figura 14.1 reprezinta: 1 - locas inelar; 2 - flansa; 3,4 - brauri de centrare.

Figura 1 Lungimea camasii cilindrului se determina in functie de cursa pistonului si lungimea acestuia. Se are in vedere ca mantaua pistonului sa depaseasca marginea inferioara a camasii cu b=1015 mm pentru favorizarea preluarii uleiului din ceata ce se formeaza in carter si evacuarii mai usoare a caldurii.

Lc=S +L -b = 88,5 +80-13,5 = 165 mm (14.1)

cu S=88,5 mm- cursa pistonului

L=80 mm - lungimea pistonului

Lungimea camerei de racire Lcr se alege astfel incat sa

depaseasca nivelul primului segment de comprimare cand pistonul

se afla la pmi si la pme cu

a=610mm.

Lungimea camerei de racire Lcr se alege astfel incat sa

depaseasca nivelul primului segment de comprimare cand pistonul

se afla la pmi si la pme cu

a=610mm.

Lcr = 150 mm (2)

Grosimea peretelui camasii se calculeaza cu relatia:

![]() = 0,04 D +0,28 = 0,04 92 +0,28 =3,96mm (3)

= 0,04 D +0,28 = 0,04 92 +0,28 =3,96mm (3)

Diametrul exterior al gulerului de sprijin se determina din conditia ca presiunea ce ia nastere la suprafata de contact dintre guler si bloc sa nu depaseasca presiunea admisibila a materialului blocului (pa= 380 MPa pentru Fc200).

Figura 2

pc=F/A < pa (14.4)

cu F - forta care apasa asupra gulerului unui cilindru datorita strangerii chiulasei

F=1,3 pcil

· ![]() ·D2/4 =1,3 ·

·D2/4 =1,3 ·![]() ·5,181· 922 /4 = 44773 N (5)

·5,181· 922 /4 = 44773 N (5)

A - aria de sprijin a gulerului pe bloc

A = ![]() (D2g - D22) /

4 (6)

(D2g - D22) /

4 (6)

Din relatiile (14.4), (14.5) si (14.6) rezulta:

(7)

(7)

cu

D2 =D

+ 2·![]() + 2= 92 + 2· 4 + 2 = 102 mm (138)

+ 2= 92 + 2· 4 + 2 = 102 mm (138)

Se adopta Dg=105mm

Inaltimea minima a gulerului se determina din conditia de rezistenta la incovoiere. Se considera gulerul ca o placa inelara incastrata in camasa cilindrului de-a lungul circumferintei de diametru D2 si incarcata cu o sarcina uniform distribuita (q) creata de forta F:

![]() (9)

(9)

Momentul incovoietor maxim este:

![]()

(10)

cu l = Dg - D2 =105 - 102 =3 mm

Modulul de rezistenta axial se determina cu relatia: Figura 3

Wz=1·H2g /6 (11)

Tensiunea maxima de incovoiere trebuie sa fie cel mult egala cu tensiunea admisibila

![]() a = 460 MPa, deci

a = 460 MPa, deci

![]() (12)

(12)

Din relatiile (14.11) si (14.12) rezulta latimea minima necesara a gulerului:

(13)

(13)

Deci

Hg = 4 mm

cu

![]() a =

a = ![]() r / cr = 460/3 = 153,34 MPa.

r / cr = 460/3 = 153,34 MPa.

unde cr=3 - coeficientul de siguranta la rupere.

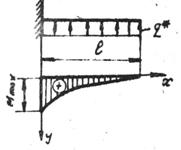

3 Calculul de rezistenta al camasii

Calculul de rezistenta al

camasii consta in verificarea grosimii peretelui ![]() ( adoptata anterior) pe baza teoriei tubului cu

pereti grosi.

( adoptata anterior) pe baza teoriei tubului cu

pereti grosi.

Camasa cilindrului este solicitata de :

- presiunea gazelor de ardere din cilindru (pcil);

- forta normala N transmisa de piston;

- tensiunile ce iau nastere datorita incalzirii inegale.

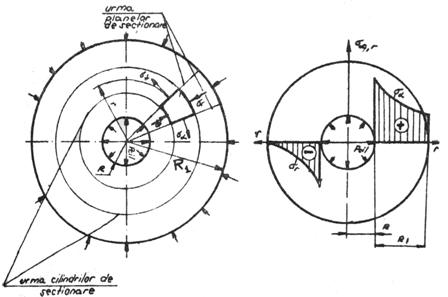

a) Tensiunile datorate presiunii gazelor Figura 4

Sub actiunea presiunii pcil in

sectiunile facute in lungul tubului cu cilindrii concentrici cu

suprafetele interioara si

exterioara ale tubului apar tensiuni normale orientate in lungul razei (![]() r), iar in sectiunile facute cu plane ce

contin axa tubului apar tensiuni normale care sunt tangente la cercul ce

trece prin punctul considerat (

r), iar in sectiunile facute cu plane ce

contin axa tubului apar tensiuni normale care sunt tangente la cercul ce

trece prin punctul considerat (![]() ).

).

Figura 5

Aceste tensiuni se determina cu expresia:

cu rI[R, R1] (14)

cu rI[R, R1] (14)

Pe conturul interior al cilindrului, cand r=R, tensiunile sunt:

![]() (14.15)

(14.15)

![]() ri1 = - pcil = -5,181 MPa

ri1 = - pcil = -5,181 MPa

iar pe conturul exterior (r=R1)

![]() (14.16)

(14.16)

![]() re1 = 0

re1 = 0

in care R=D/2 =92/2= 46 mm - raza interioara a camasii

R1 = (D+2·![]() )/2 = (92 + 2· 4)/2 = 50 mm - raza exterioara a

camasii

)/2 = (92 + 2· 4)/2 = 50 mm - raza exterioara a

camasii

pcil = 5,181 MPa - presiunea maxima din cilindru.

Tensiunile cele mai mari se produc in interiorul tubului unde exista o stare plana de tensiune de intindere - compresiune.

b. Tensiunile datorate strangerii chiulasei

Acestea sunt tensiuni de compresiune ce apar in sectiunile facute de plane perpendiculare pe axa camasii si se determina cu relatia:

![]() (17)

(17)

in care F=44773 N - forta cu care apasa chiulasa asupra camasii

A=![]() ·(D21 - D2)/4=

·(D21 - D2)/4= ![]() ·(1002 - 922)/4=

1206 mm2

·(1002 - 922)/4=

1206 mm2

c. Tensiunile termice

Camasa cilindrului este incalzita la interior de catre gazele de ardere si racita la exterior de catre lichidul de racire.

In regim stabil de functionare (la sarcini si turatii constante) in camasa cilindrului apar tensiuni termice stationare.

Se face urmatoarea ipoteza: camasa cilindrului este un tub cu lungime mare care se incalzeste astfel incat se realizeaza o stare termica axial simetrica cu temperatura constanta in lungul tubului, dar variabila pe lungimea peretelui dupa o lege liniara.

In ipoteza de mai sus, tensiunile care apar in peretii camasii cilindrului sunt:

(17)

(17)

relatii in care marimile ce intervin au urmatoarea semnificatie:

Figura 14.6

|

E= (1,21,6)·105 MPa |

- modulul de elasticitate longitudinala pentru fonta ; Se adopta E = 1,4 ·105 MPa |

|

|

- coeficientul de dilatare termica liniara al fontei; |

|

|

- coeficientul contractiei transversale al fontei; |

|

ti = 140 °C |

- temperatura la interiorul camasii; |

|

te = 80 °C |

- temperatura la exteriorul camasii; |

|

rI[R, R1] |

- raza oarecare. |

Pe suprafata interioara (r=R) vom avea:

![]() ri3 = 0 MPa

ri3 = 0 MPa

![]()

![]() i3 = -56,03 MPa

i3 = -56,03 MPa

![]() xi3 = -56,03 MPa

xi3 = -56,03 MPa

iar pe suprafata exterioara (r=R1) va fi:

![]() re3 = 0 MPa

re3 = 0 MPa

![]()

![]() e3 = 54,49 MPa

e3 = 54,49 MPa

![]() xe3 = 54,49

MPa

xe3 = 54,49

MPa

Valoarea maxima a tensiunii ![]() r se obtine pentru r cu valoarea:

r se obtine pentru r cu valoarea:

(14.18)

(14.18)

Deci ![]() rmax = 54,87 MPa

rmax = 54,87 MPa

d. Determinarea tensiunii echivalente

Tensiunile totale corespunzatoare conturului interior al camasii sunt:

![]()

![]() i =

i =![]()

![]() i1 +

i1 +![]()

![]() i3 = 62,27 + (-56,03) = 6,24 MPa

i3 = 62,27 + (-56,03) = 6,24 MPa

![]() ri =

ri =![]() ri1 =

-5,181 MPa (14.19)

ri1 =

-5,181 MPa (14.19)

![]() xi =

xi =![]() xi1 +

xi1 +![]() xi3 =-37,12 + (-56,03) = -93,15 MPa

xi3 =-37,12 + (-56,03) = -93,15 MPa

Tinand cont de valorile acestor tensiuni se fac urmatoarele notatii:

![]() 1 =

1 =![]()

![]() i =6,24 MPa

i =6,24 MPa

![]() 2 =

2 =![]() ri = -5,181

MPa (14.20)

ri = -5,181

MPa (14.20)

![]() 3 =

3 = ![]() xi = -93,15 MPa

xi = -93,15 MPa

Tensiunea echivalenta pe conturul interior este:

![]() ech i =

ech i = ![]() 1 -

1 - ![]() 3 = 6,24 +

93,15 = 99,39 MPa (14.21)

3 = 6,24 +

93,15 = 99,39 MPa (14.21)

Analog se determina tensiunile corespunzatoare conturului exterior al camasii:

![]()

![]() e =

e =![]()

![]() e1 +

e1 +![]()

![]() e3 = 62,27 + 54,49 = 116,76 MPa

e3 = 62,27 + 54,49 = 116,76 MPa

![]() re =

0 (14.22)

re =

0 (14.22)

![]() xe =

xe =![]() xe1 +

xe1 +![]() xe3 =-37,12 + 54,49= 17,37 MPa

xe3 =-37,12 + 54,49= 17,37 MPa

Rezulta:

![]() 1 =

1 =![]()

![]() i =116,76 MPa

i =116,76 MPa

![]() 2 =

2 =![]() ri =

17,37 MPa (14.23)

ri =

17,37 MPa (14.23)

![]() 3 =

3 = ![]() xi = 0 MPa

xi = 0 MPa

Tensiunea echivalenta este:

![]() ech e =

ech e = ![]() 1 -

1 - ![]() 3 =116,76 -

0= 116,76 MPa (14.24)

3 =116,76 -

0= 116,76 MPa (14.24)

Pentru verificare trebuie ca

max(![]() ech i ,

ech i , ![]() ech e )

ech e ) ![]() a (14.25)

a (14.25)

cu ![]() a =

a = ![]() r / cr= 460 /3 =153,35 MPa

r / cr= 460 /3 =153,35 MPa

Deci

max(![]() ech i ,

ech i , ![]() ech e ) = 116,76

ech e ) = 116,76 ![]() a = 153,35 MPa (14.25')

a = 153,35 MPa (14.25')

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |