Forjarea metalelor

1. Generalitati

Forjarea este procedeul de prelucrare prin deformare plastica la cald efectuata cu ajutorul preselor si ciocanelor. Forjatele de greutate mica si mijlocie, cu masa pana la 0,5 tone, cum sunt: osiile pentru vagoane si locomotive, discuri de cuplare, arbori cotiti pentru prese, semifabricate pentru scule, leviere, carlige etc. sunt obtinute prin forjare din semifabricate rotunde sau blumuri. Forjatele grele, pana la 250300 tone, cum sunt: arbori de hidrogeneratoare, turbine si nave, coloane de prese, cilindri de laminare si altele de un asemenea tip sunt obtinute din lingouri rotunde, patrate sau poligonale.

Calitatea pieselor forjate obtinute se face prin controlul asupra deformatiei plastice produse. Aceasta se evalueaza printr-un factor de forjare (caroiaj) exprimat de relatia:

![]() (1.21)

(1.21)

unde S0 si S1 sunt sectiunile transversale inainte si dupa forjare. In acord cu datele practice, λ nu poate fi mai mic de 2,54 pentru oteluri si 1012 pentru oteluri inalt aliate.

Fibrajul in piesa forjata va fi dupa conturul sau sau dupa directia tensiunilor maxime atunci cand aceasta se va afla in exploatare.

Procesele de forjare pot fi divizate in principale si auxiliare. Operatiile principale la forjare sunt: refularea, intinderea, perforarea, taierea, indoirea si rasucirea.

Un rol important in intocmirea tehnologiei de forjare il prezinta cunoasterea plasticitatii materialului. Cele mai utilizate moduri de determinare a acestui comportament sunt: incercarea la tractiune, incercarea de incovoiere prin soc si incercarea la refulare.

In urma incercarii la tractiune la o temperatura data se obtin date asupra alungirii si gatuirii. La incercare de incovoiere prin soc, elementul cel mai important este lucrul mecanic efectuat pentru ruperea unei epruvete incalzite la temperatura prescrisa. Prin incercarea de refulare epruveta incalzita se deformeaza pana la aparitia crapaturilor. Se stabileste astfel gradul de deformare admisibil cu relatia:

![]() (1.22)

(1.22)

in care: h0 este inaltimea initiala a epruvetei; h1 inaltimea dupa deformare.

2. Forjarea libera

Este forjarea la care deformarea plastica poate fi nelimitata si se efectueaza manual sau mecanizat. Forjarea libera mecanizata se aplica in majoritatea sectiilor de forja pentru o productie de serie mica sau unicate.

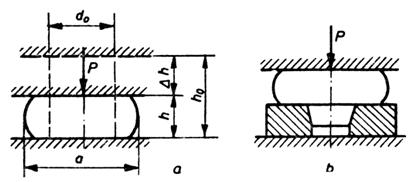

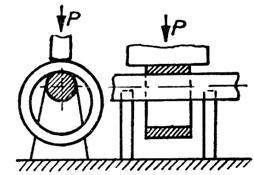

Refularea este operatia de forjare prin care se realizeaza marirea sectiunii transversale a semifabricatului pe seama reducerii inaltimii acestuia (figura 1.22).

Fig. 1.22. Refularea plana si cu proeminenta

Operatia de refulare se executa pentru urmatoarele scopuri:

Pentru oteluri, piesele care vor fi supuse refularii nu trebuie sa aiba o lungime mai mare de 2,5 ori diametrul, in caz contrar vor flamba.

Diametrul mediu dm al piesei la un moment dat se obtine cu relatia:

(1.23)

(1.23)

in care ε este gradul de deformare la refulare.

Presiunea medie si forta la refulare poate fi determinata astfel:

[daN/cm2](1.24)

[daN/cm2](1.24)

in care: f este coeficientul de frecare dintre piesa si nicovala; a dimensiunea transversala a piesei; h inaltimea piesei; iar forta:

P = pm·a·l[daN](1.25)

in care: a si l, dimensiunile sectiunii transversale ale piesei.

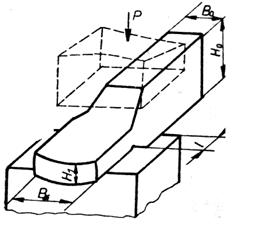

Intinderea este operatia prin care se reduce sectiunea transversala si se mareste lungimea semifabricatului. Intinderea poate fi simpla (fig. 1.23), utilizata pentru obtinerea unor piese de sectiune redusa, prismatica sau de forma placilor. De asemenea poate fi intindere pe dorn pentru reducerea diametrului exterior (fig. 1.24) sau de largire pe dorn (fig. 1.25).

Parametrii intinderii sunt: lungimea

initiala l0, reducerea

ΔH = H0 – H1, gradul de reducere ![]() , latirea

ΔB = B1- B0.

, latirea

ΔB = B1- B0.

Forta necesara la intindere se determina cu aceleasi relatii ca si la refulare.

Fig. 1.23. Intinderea simpla

Fig. 1.24. Intinderea pe dorn pentru lungire

Fig. 1.25. Intinderea pe dorn pentru largire

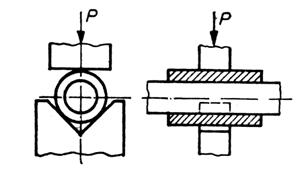

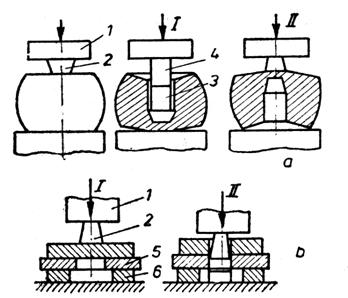

Gaurirea este operatia prin care se urmareste obtinerea unor gauri patrunse sau nepatrunse in semifabricat. Gaurirea cu dornul (fig. 1.26, a) se realizeaza in urmatorul mod: se asaza dornul 2 pe piesa si cu ajutorul berbecului este introdus in piesa; se adauga treptat cu patrunderea piesele de extensie 3 si 4 pana cand gaura ajunge aproape patrunsa (I), se intoarce piesa si cu ajutorul dornului se strapunge gaura (II).

Fig. 1.26. Gaurirea

Piesele subtiri sunt gaurite prin poansonare. Piesa de gaurit se asaza pe un inel 5 si acesta la randul sau pe un suport 6. Se asaza dornul ca in figura 1.26, b si sub actiunea berbecului acesta va impinge sectiunea corespunzatoare de material prin inelul 5.

Forta necesara la gaurire poate fi calculata cu relatia:

![]() (1.26)

(1.26)

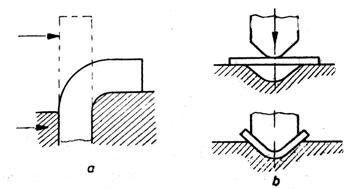

Indoirea este operatia prin care semifabricatul se curbeaza. Indoirea poate fi efectuata dupa un sablon (fig. 1.27, b).

Fig. 1.27. Indoirea

Indoirea poate fi o operatie premergatoare intinderii, intercalata intre operatii de intindere, intre alte operatii sau finala. In oricare din situatiile de mai inainte, este necesara cunoasterea momentului incovoietor, cat si cum se poate face indoirea pentru prevenirea aparitiei fisurilor.

Pentru un semifabricat cu sectiune dreptunghiulara momentul incovoietor este dat de relatia:

![]() [daN/cm] (1.27)

[daN/cm] (1.27)

care trebuie sa fie mai mare decat momentul aplicat pentru indoirea semifabricatului.

Rasucirea este operatia prin care o portiune din piesa este rotita in jurul axei sale cu un unghi dat. Operatia se executa prin fixarea unei parti a piesei intre nicovala si berbec, cealalta parte intr-o cheie, cleste manual sau cleste pentru macara cu care se roteste.

Rasucirea nu este numai o operatie de forjare, ci si o incercare pentru determinarea caracteristicilor de deformare la cald a metalelor si aliajelor.

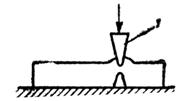

Taierea este o operatie de forjare prin care dintr-un semifabricat se detaseaza o parte cu ajutorul daltilor (fig. 1.28). Dalta poseda un maner cu ajutorul caruia se manipuleaza. Se asaza dalta in locul in care este necesara taierea si sub actiunea berbecului ciocanului sau a presei, aceasta va patrunde in material detasand partea dorita.

Fig. 1.28. Taierea

Sudarea este operatia de forjare prin care pot fi imbinate intre ele capetele a doua piese. Se pot suda numai oteluri carbon cu continutul de carbon pana la 0,35 %.

La intocmirea procesului tehnologic de obtinere a unei piese prin forjare se pleaca de la calculul greutatii materialului necesar, dupa care se alege o succesiune logica de operatii.

3. Forjarea in matrite

Matritarea este procedeul de prelucrare prin presare la care deformarea plastica a semifabricatului se face in interiorul unei matrite.

Avantajele acestui procedeu consta in productivitatea inalta, costul scazut al pieselor, iar calitatea din punctul de vedere al structurii, dimensiunilor si al suprafetelor pe care le prezinta piesele, este ridicata.

Costul pieselor matritate este de 23 ori mai mic decat a pieselor produse numai pe masini-unelte.

Dezavantajul principal al procedeului este evidentiat in costul ridicat al sculelor utilizate, iar dintre acestea matritele se situeaza pe primul plan. Productia de piese prelucrate cu acest procedeu este avantajoasa numai pentru serii mari sau de masa.

Procesul tehnologic de matritare cuprinde urmatoarele operatii: taierea la dimensiune a semifabricatelor, incalzirea lor, matritarea, debavurarea, indreptarea, sablarea si controlul de calitate.

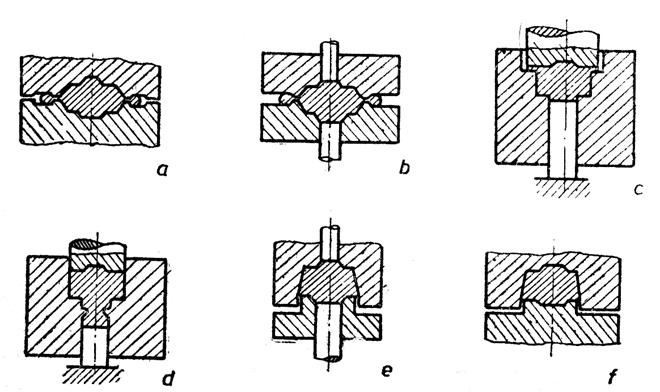

Semifabricatele taiate la prese sunt neprecise in volum si tehnica forjarii in matrite aplicata in acest caz este cunoscuta sub denumirea de forjare in matrite cu bavura (fig. 1.29, a, b, c). Dupa umplerea interiorului matritei, excesul de metal este fortat din forma in bavura care apoi este indepartata prin taiere cu o scula speciala.

Forjarea in matrita fara bavura (fig. 1.29, d, e, f) cere o dimensionare stricta a volumului semifabricatului cu cea a piesei forjate finite. Aceasta conditie poate fi satisfacuta prin taierea semifabricatelor cu mijloace mecanice sau electrolitice.

Fig. 1.29. Forjarea in matrite

Forjatele cu forme plane se executa direct din semifabricate de sectiune transversala rotunda sau rectangulara.

Sunt insa situatii cand semifabricatelor li se aplica o operatie de pregatire pentru matritare care poate fi efectuata printr-o matritare prealabila, rulare prin laminare, formare initiala pe masini orizontale de forjat etc. Pot fi obtinute piese finite si prin utilizarea matritarii prin rulare.

Tipurile de masini pentru forjarea de matritare sunt: ciocanele matritoare, presele cu excentric, masinile orizontale de forjat in matrite, presele hidraulice sau cu frictiune, laminoarele pentru matritare, masinile rotative de matritare si altele.

4. Utilaje de forjare

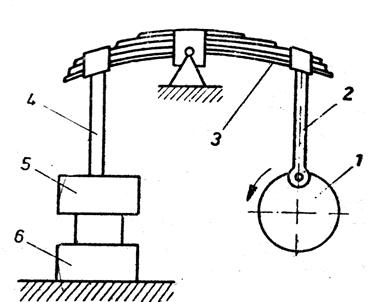

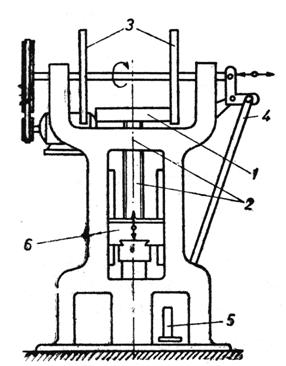

Utilajele folosite la forjarea libera si in matrite sunt: ciocanele, presele si masinile speciale. Principalele tipuri de ciocane utilizate la forjare sunt: ciocane cu excentric, cu arc, cu aer comprimat si cu abur. La ciocane se disting urmatoarele parti caracteristice: sabota in care se monteaza nicovala ce serveste ca reazem piesei in timpul prelucrarii; berbecul – partea mobila cu ajutorul careia se aplica lovituri piesei de prelucrat; batiul si actionarea ciocanului. In figura 1.30 se prezinta un ciocan cu arc. Volantul 1 este pus in miscare de rotatie de un motor electric. Acesta prin biela 2 transmite arcului 3 o miscare rectilinie, iar de la capatul opus arcului se preia miscarea de biela 4 si este transmisa berbecului 5. Loviturile berbecului sunt apoi aplicate piesei asezate pe nicovala 6.

Arcul fiind un element elastic preia o parte din soc; in acelasi timp permite berbecului sa aplice piesei lovituri rapide. Asemenea ciocane pot atinge pana la 300 lovituri pe minut.

Ciocanele cu arc se construiesc pentru greutati mici ale berbecului de la 25250 kg si sunt utilizate la forjarea pieselor mici.

Fig. 1.30. Ciocan cu arc

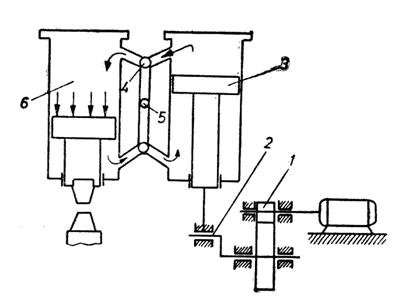

In figura 1.31 se prezinta un ciocan cu autocompresor. Miscarea de rotatie de la motor prin reductorul 1 si manivela 2 este transmisa compresorului 3. Prin intermediul ventilelor 4 si 5, aerul comprimat poate fi introdus in partea superioara si inferioara a motorului pneumatic 6.

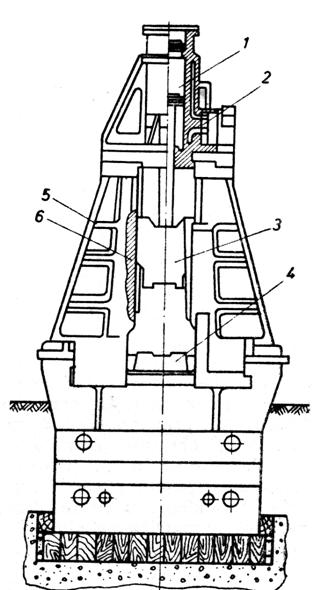

Un ciocan cu abur (fig. 1.32) pentru forjare are ghidaje lungi 6 pentru berbecul 3 si doua coloane deschise 5 fixate pe un batiu si apoi pe o fundatie. Cilindrul de lucru este cu dubla actiune si cu forta reglabila. Numarul de curse pe minut este de 6080, presiunea aburului de 79 atmosfere si cu masa partilor mobile pana la 30 tone.

Fig. 1.31. Ciocan cu autocompresor

Fig. 1.32. Ciocan cu abur

Dezavantajul unor asemenea ciocane consta in nevoia unei fundatii mari care sa evite transmiterea socurilor constructiei atelierului si masinilor amplasate in imprejurime.

Energia cinetica acumulata pana in momentul aplicarii loviturii este data de relatia:

![]() [daN/m]

(1.28)

[daN/m]

(1.28)

in care: m este masa partilor

cazatoare, in kg; ![]() reprezinta forta datorata

presiunii aburului; va viteza partilor in

miscare in momentul atingerii semifabricatului.

reprezinta forta datorata

presiunii aburului; va viteza partilor in

miscare in momentul atingerii semifabricatului.

Lucrul mecanic consumat pentru deformarea semifabricatului se determina cu relatia:

![]() [daN·m] (1.29)

[daN·m] (1.29)

in care: η = 0,80,9 randamentul loviturii.

In acest caz refularea piesei la o lovitura de berbec va fi:

![]() (1.30)

(1.30)

in care: h este refularea, in m; σc – rezistenta la deformare a materialului, in daN/mm2; a si b – sectiunea de contact intre berbec si piesa, in mm.

A doua categorie de masini utilizate la forjare sunt presele. Acestea pot fi cu excentric, cu frictiune si hidraulice.

Presele cu frictiune sunt intrebuintate mai ales la matritare si pentru indreptare. Prin constructie si modul lor de functionare se poate spune ca acest utilaj se incadreaza intre ciocanele mecanice si prese. Functionarea preselor cu frictiune (fig. 1.33) se bazeaza pe transformarea miscarii de rotatie a volantului 1 in miscare de translatie prin intermediul unui mecanism surub – piulita 2. Miscarea de rotatie de la motorul electric este transmisa discurilor de frictiune 3 care se rotesc permanent in acelasi sens. Cu ajutorul pedalei 5 prin intermediul sistemului de parghii 4, discurile de frictiune pot fi translate astfel incat miscarea de rotatie sa fie transmisa volantului 1 prin contact pe o parte sau pe cealalta parte. Functie de partea in care volantul preia miscarea, el se roteste spre stanga sau spre dreapta, iar prin surub piulita 2 va deplasa berbecul 6 in cursa de lucru sau in cursa de revenire.

Presele hidraulice moderne pot dezvolta forte de la 1 MN in sus. Presele hidraulice sunt utilizate atat pentru forjarea libera cat si la forjarea in matrite. Sunt utilizate frecvent pentru intinderea lingourilor, refulare, la confectionarea discurilor, rotilor de vagoane, elice, arbori pentru turbo si hidrogeneratoare, arbori cotiti, funduri de recipienti si cazane etc.

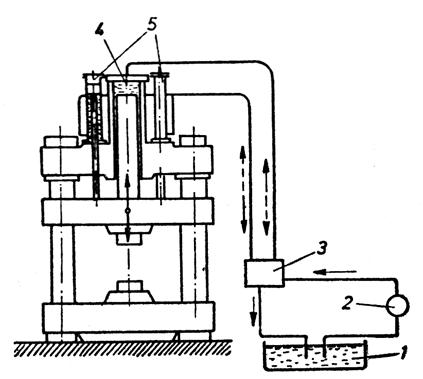

Schema de principiu a unei prese hidraulice se prezinta in figura 1.34. Presa din figura este formata din doua coloane de ghidare, doua traverse fixe si una mobila pe care se afla fixat berbecul. Atunci cand distribuitorul 3 se afla pe pozitia de lucru, presiunea de ulei debitata de pompa 2 patrunde in motorul hidraulic de cursa activa 4. Functie de debitul de ulei admis, traversa mobila realizeaza deplasarea in jos. In acelasi timp uleiul din motoarele hidraulice 5 este evacuat la rezervor. La terminarea cursei de lucru, distribuitorul 3 este adus in pozitia a doua, iar presiunea de ulei patrunde in motoarele 5 readucand traversa in pozitia superioara, uleiul din motorul 4 este evacuat la rezervor.

Fig. 1.33. Presa cu frictiune

Fig. 1.34. Schema de principiu a unei prese hidraulice

5. Defecte de forjare

Atunci cand forjarea unei piese se limiteaza la zona de suprafata, ca in cazul in care deformarea se realizeaza cu lovituri rapide dar usoare de ciocan, structura dendritica a lingoului nu va fi maruntita in interiorul piesei. Patrunderea incompleta a forjarii poate fi usor detectata printr-un atac urmat de o examinare macroscopica a sectiunii piesei. Pentru evitarea unui asemenea defect este necesara forjarea pieselor mari pe prese.

Crapaturile de la suprafata pot apare ca urmare a unei prelucrari excesive a suprafetei piesei, sau datorita fragilitatii la cald. O concentratie puternica de sulf in atmosfera cuptorului, dar si segregatiile de sulf din otel pot contribui la fisurarea pieselor.

Atunci cand grosimea bavurii unei piese matritate in raport cu grosimea initiala a semifabricatului este foarte mica, frecvent aceasta se fisureaza, iar fisura va patrunde si in interiorul piesei. Prevenirea unor asemenea defecte este posibila prin marirea grosimii bavurii.

Cand are loc refularea unei bare care este mai lunga de doua, trei ori diametrul ei, este posibila flambarea, din care cauza nu se admite aplicarea unei asemenea operatii in conditii extreme.

Tensiunile interne reziduale sunt de valori mici dupa forjare. Trebuie insa tratate cu cea mai mare atentie piesele de dimensiuni mari la racire. In scopul evitarii formarii la racire a unor tensiuni remanente de valori mari, racirea trebuie efectuata cu viteza mica, de multe ori in cuptoare.

6. Indicatori tehnico – economici

Utilizarea utilajelor si consumul de materiale ridica cele mai importante aspecte economice in sectiile de forja.

Greutatea materialului metalic consumat pentru confectionarea prin forjare a unei piese se poate stabili cu relatia:

G = GP + Gd + Ga + Ge (1.31)

in care: Gp este greutatea piesei forjate, inclusiv adaosul tehnologic care se pierde ca deseu; Gd greutatea materialului pierdut la debitare; Ga greutatea materialului consumat prin ardere; Ge greutatea materialului din care se confectioneaza epruvetele.

Materialul pierdut prin ardere in cazul otelurilor carbon si slab aliate se ridica la 22,5 % pentru fiecare incalzire de la temperatura ambianta la 1200°C si de 11,5 % pentru incalzire de la 7001 200°C.

In cazul in care semifabricatul intrebuintat este lingoul, la consumul de material trebuie adaugat 2025 % pentru maselota si 35 % pentru piciorul lingoului, drept consum suplimentar.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |