Constructia elementelor mobile ale MAI

La motoarele cu cilindrii in linie arborele cotit are un numar de coturi egal cu numarul de cilindrii. Se pune problema dispozitiei unghiulare a acestor coturi. Considerand ca fiecare cot defineste un plan, proiectia acestor plane pe un plan perpendicular pe axa arborelui cotit da nastere la niste drepte ce se intersecteaza chiar in proiectia punctuala a axei. Numim aceasta constructie geometrica steaua manivelelor.

Considerand o

manivela apartinatoare cilindrului ![]() , la care se aproximeaza

aprinderea chiar in PMI. Aprinderea urmatoare, considerata in

cilindrul

, la care se aproximeaza

aprinderea chiar in PMI. Aprinderea urmatoare, considerata in

cilindrul ![]() se produce numai dupa ce arborele cotit

s-a rotit cu unghiul

se produce numai dupa ce arborele cotit

s-a rotit cu unghiul ![]() , manivela corespunzatoare

acestui cilindru fiind in aceeasi pozitie de aprindere cu cea de la

cilindrul

, manivela corespunzatoare

acestui cilindru fiind in aceeasi pozitie de aprindere cu cea de la

cilindrul ![]() . Deci unghiul dintre doua manivele care ajung

succesiv in pozitia de aprindere trebuie sa fie egal cu unghiul

. Deci unghiul dintre doua manivele care ajung

succesiv in pozitia de aprindere trebuie sa fie egal cu unghiul ![]() dintre doua aprinderi.

dintre doua aprinderi.

Figura 1. Numerotarea cilindrilor unui MAI.

Partea ce culiseaza in cilindrii MAI formeaza grupul piston. Este compus din: piston, bolt, segmenti. Functii realizate:

- transmite bielei forta generata de presiunea gazelor;

- transmite cilindrului reactiunile normale datorate bielei;

- etanseaza cilindrul in ambele sensuri;

- evacueaza o parte din caldura dezvoltata prin arderea combustibilului.

2.1. Pistonul

Suplimentar mai realizeaza functiile:

- creeaza o miscare dirijata a gazelor in cilindru;

- contine partial sau integral camera de ardere;

- este organ de pompare pentru baleaj la MAI 2T.

Figura 2.

In figura 3 sun prezentate pricipalele zone din care se compune pistonul

- 1 - capul pistonului (partea care preia presiunea gazelor);

- 2 - regiunea portsegmenti;

- 3 - manta - realizeaza ghidarea pistonului;

- 4 - umerii mantalei - partea in care se dispune boltul

Ca urmare a temperaturilor ridicate inregistrate pe piston apar urmatoarele fenomene:

- scade rezistenta mecanica a materialului pistonului. In cazul utilizarii aliajelor de aluminiu, in zona capului pistonului modulul de elasticitate se poate injumatati;

- uleiurile pot suferi transformari chimice care sa le transforme in lacuri si ca urmare apare fenomenul de blocare a segmentilor in locasiurile lor de pe piston. Aceasta atrage compromiterea etasarii cilindrului;

- dilatrea neuniforma, functie de temperatura si de distributia materialului pe diferitele zone ale pistonulu ;

- tensiuni termomecanice impotrante.

Constructia pistonului. Constructia pistonului se realizeaza plecand de la rolul sau functional, conditiile de lucru, posibilitatile tehnologice, costuri si materialul utilizat

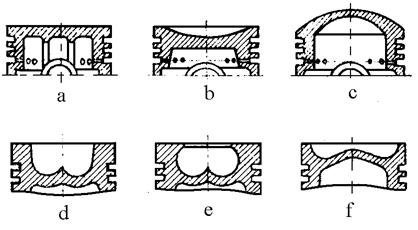

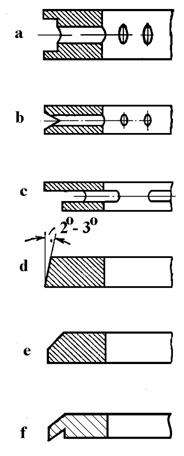

Arhitectura capului pistonului se realizeaza functie de tipul motorului, asa cum se poate vedea in figura 3.

Figura 3 Arhitectura capului pistonului.

Pentru MAS-uri se pot adopta solutiile a, b sau c iar pentru MAC-ur d, e sau f.

Solutia a este simpla tehnologic si conduce la o suprafata de schimb de caldura minima. In b oparte a camerei de ardere este realizata in piston. C are o rezistenta mecanica sporita dar creste suprafata de schimb de caldura si este mai scumpa.

La MAC-uri camera de ardere este partial relizata in capul pistonului. Forma acestuia tine seama de directia jetului de combustibil trimis de injector si de necesitatea realizarii unei miscari organizate a fluidului motor.

Profilul capului pistoanelor tine seama de necesitatea evacuarii caldurii primite fara a incarca termic prea mult primul segment de compresiune, numit si segmentul de foc.

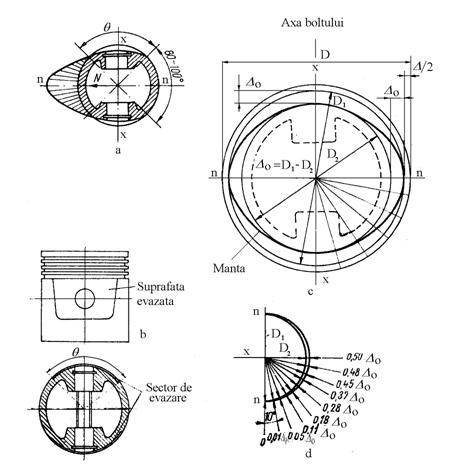

Arhitectura mantalei pistonului tine seama de conditiile concrete de functionare. Sa constatat ca zona de contact dintre piston si cilindru datorata componentei N este distribuita pe o zona ce reprezinta 800..1000 (figura 4). Pe restul zonei nu exista contact si de aceea, pentru a reduce frecarile se practica evazarea laterala a mantalei pistonului.

Evazarea permite dilatarea termica fara a se ajunge la griparea sau blocarea pistonului in cilindru.

Figura 4

La unele pistoane, in

scopul reducerii incarcarii termice a pistonului, se recurge la realizarea unor

taieturi in T sau in ![]() Creste astfel si elasticitatea mantalei dar creste

incarcarea termica a capului pistonului.

Creste astfel si elasticitatea mantalei dar creste

incarcarea termica a capului pistonului.

2.2. Segmentii

Functiile realizate de segmentii sunt:

etansarea camerei de ardere in conditii dinamice;

ungerea cuplei piston - cilindru cu gestionarea uleiului de ungere utilizat.

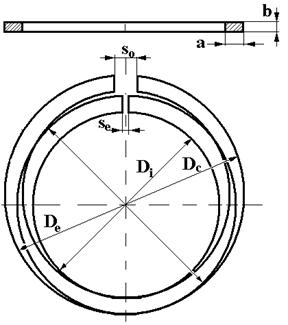

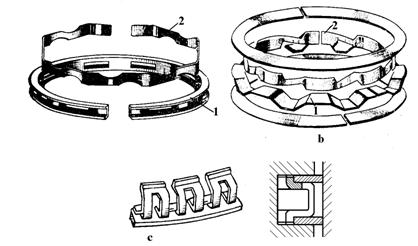

Segmentii se executa sub forma unor inele despicate, asa cum se pate observa in figura 5. Spatiul dintre capete poarta denumirea de rost.

Forma segmentului depinde de starea sa:

- inainte de asmblare el este destins, rostul fiind S0 , si diamerul exterior De;

- dupa asamblare, introdus cu pistonul in cilindru, rostul fiind Se, si diamerul exterior dictat de cilindru, DC. Se cauta reducerea lui Se pentru a reduce cat mai mult neetansietatile.

Figura 5. Segmentul inainte si dupa asmblare.

Pe un piston se dispun doi sau mai multi segmenti de compresiune si unul sau doi segmenti de ungere - raclare. Primul segment de compresiune se mai numeste si segment de foc. Segmentii de ungere - raclare au sarcina de a gestiona cantitatea de ulei de ungere ajunsa in exces pe oglinda cilindrului.

Etansarea dinamica cu segmenti. Pentru a etansa segmentul trebuie sa asigure, la contactul cu oglinda cilindrului, o presiune de contact care provine din deformarea sa elastica initiala. Asigurarea rolului sau de etansare este asigurata de posibilitatea de a se misca liber pe directie radiala si pe directie axiala. Pentru aceasta intre canalele realizate in piston si segmenti exist jocuri de montaj pe directie radiala si pe directie axiala.

Sub actiunea fortelor datorate presiunii gazelor, a celor elastice, de frecare si de inertie segmentul se misca si dezvolta presiuni de contact care ii permit ca realizeze functia de etansare in conditiile preluarii deformatiilor si abaterilor de la forma nominala a componentelor segment - piston - cilindru. De remarcat ca, in timp, intervin si uzurile care la randul lor sunt compensate tot datorita elaticitatii segmentului.

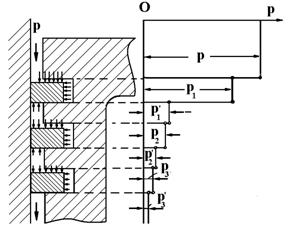

Etasarea realizata nu este una

totala. Existenta rosturilor nu permite asa ceva. Segmentii se comporta ca o

serie de sicane pe care gazele care incearca sa treaca printre piston si

cilindru le intalnesc in calea lor. In figura 6 este prezentat acest proces,

observandu-se cum cea mai mare cadere de presiune (circa 75%) se realizeaza la

nivelul segmentului de foc.

Etasarea realizata nu este una

totala. Existenta rosturilor nu permite asa ceva. Segmentii se comporta ca o

serie de sicane pe care gazele care incearca sa treaca printre piston si

cilindru le intalnesc in calea lor. In figura 6 este prezentat acest proces,

observandu-se cum cea mai mare cadere de presiune (circa 75%) se realizeaza la

nivelul segmentului de foc.

Figura 6 Caderi de presiune pe ansamlul segmentilor de compresiune.

Se considera ca etansarea este buna daca volumul gazelor care reusesc sa treaca de sitemul de etansare cu segmenti nu reprezinta mai mult de 0.2.1 % din volumul fluid motor proaspat introdus in cilindru.

Gazele care trec de sistemul de etansare ajung in cater de unde trebuiesc evacuate. Pentru a nu produce poluare si pentru ca aceste gaze contin, de regula, si combustibil sunt reintroduse in galeria de admisie a motorului.

Segmentii

de ungere - raclare. Asa cu este indicat si de numele lor acesti

segmenti gestioneaza uleiul de ungere pe oglinda cilindrului. Constructiv ei se realizeaza in doua variante:

Segmentii

de ungere - raclare. Asa cu este indicat si de numele lor acesti

segmenti gestioneaza uleiul de ungere pe oglinda cilindrului. Constructiv ei se realizeaza in doua variante:

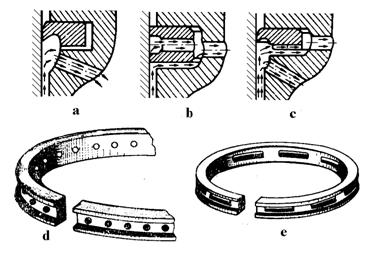

cu elasticitate propie (figura 8);

segmenti cu expandor (figura 9).

Segmentii cu elasticitae propie se relizeaza in diverse variante constructve. Forma lor este conceputa in legatura cu forma locasului lor de pe piston. Impreuna realizeaza o pelicula continua de ulei de ungere pe oglinda cilindrului, racland concomitent excesul de ulei si trimitandul prin orificiile din piston in baia de ulei din carter.

Figura 7. Forme constructive ale segmentilor de ungere - raclare

Figura 8. Raclarea.

In figura 8 este prezentat modul de realizare a raclarii excesului de ulei de ungere de pe oglinda cilindrului. Se observa modul in care uleiul un exces este eliminat prin orificiile practicate in mantaua pistonului in timpul cursei de la PMI la PME.

In figura 9 sun prezentati segmentii de ungere - raclare cu expandor. Acest gen de segmenti au o eficienta si durabilitate sporita. Se executa din elemente de raclare si un element elastic care asigura care presiunea de contact radiala aproximativ constanta, chiar si in conditiile aparitiei unor uzuri mai pronuntate.

Figura 9. Segmenti cu expandor.

Forma elementului elastic difera functie de producator.

2.3. Boltul de piston

Boltul este elementul mecanismului biela - manivela care asigura transmiterea fortelor inte piston si bila in conditiile rotirii lor relative.

Posibilitatile de montare ale boltlui sunt:

liber in biela si fixat in umerii pistonului;

liber in umerii pistonului si fixat in biela ;

liber in umerii pistonului si in biela (asanumitul bolt flotant).

Ultima varianata este cea mai raspandita intrucat in acest caz boltul executa, sacadat, o miscare de rotatie completa in jurul propiei axe, fapt important pentru asigurarea unei uzari uniforme.

Boltul trebuie sa asigura transmiterea de forta mari dar sa nu contribuie el insusi la crestere fortelor de inertie avand in vedere faptul ca se misca cu aceeasi acceleratie cu a pistonului. Se executa de aceea din oteluri aliate, cu rezistenta mecanica suficienta. Viteza de crestere a presiunii din cilindru in timpul arderii find ridicata se poate considera ca solictarea boltului este una cu soc. De aceea miezul boltului trebuie sa fie tenace in timp ce suprafata exterioara se realizeaza cu duritate mare pentru a se uza cat mai greu. Pentru a realiza acest deziderat bolturile se calesc superficial dupa care se rectifica fara centre.

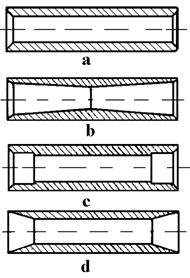

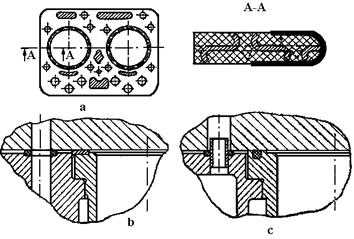

Constructiv boltul se realizeaza sub forma unui tub ai carui pereti sunt mai grosi la MAC-uri si mai subtiri la MAS-uri. Forma golului interior poate aproxima o grinda de egala rezistenta la incovoiere - figra 10 b, d (mai scumpi) sau se pot reliza sub forma cilindrica (a si c).

Principalele

solicitari la care este supus boltul sunt cele de incovoiere si de forfecare

(in zona planului de separatie dintre biela si umarul pistonului.

Principalele

solicitari la care este supus boltul sunt cele de incovoiere si de forfecare

(in zona planului de separatie dintre biela si umarul pistonului.

Figura 10.

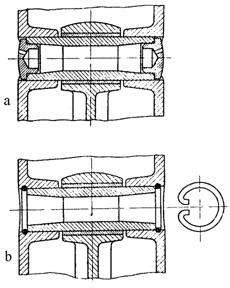

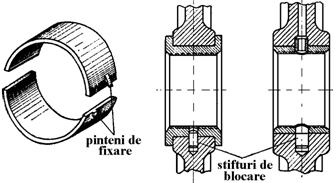

Pentru asigurarea impotriva deplasarii radiale se adopta una din masurile (figura 11):

- se plaseaza lateral de bolt doua dopuri relisate din materiale metalise moi (a);

- se dispun inele elastice de interior in canale practicate in umerii botului din piston.

Ungerea botului se poate realiza centralizat, sub presiune, de la biela, sau prin patrunderea picaturilor de ulei rezultate in urma balbotarii acestuia.

Figura 11

In cazul fixarii boltului pe biela ungerea trebuie realizata numai in umerii pistonului pentru ca numai acolo mai exista miscre relativa.

Pentru blocarea boltului capul mic al bielei se despica prin frezare. Se executa gauri concentrice, una de trecere si una filetata

3 Biela

Este componenta mecanismului biela - manivela care face legatura intre boltul pistonului si fusul maneton al arborelui cotit. Transmite fortele datorate presiunii gazelor si pe cele de inertie intre bot si fusul maneton.

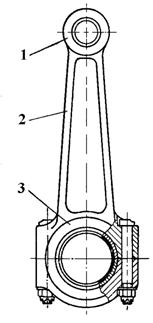

In figura 12 este prezentat desenul

unei biele la care se disting urmatoarele comonente:

In figura 12 este prezentat desenul

unei biele la care se disting urmatoarele comonente:

1 piciorul bielei, partea care se articuleaza pe bolt;

2 corpul biele;

3 piciorul biele, partea care se articuleaza pe fusul maneton.

Figura 12. Partile componente ale bielei.

Partile componente au forma dependenta de solutiile general adoprate la nivelul intregului motor.

Piciorul bielei se executa sub forma unui tub avand ax perpendiculara pe axa bielei. Acest poate fi despicat sau nu functie de solutia de montare a botului aleasa. In cazul in care boltul este liber in piciorul bielei se introduce o bucsa intermediare, realizata de regula din bronz, pentru a imbunatati conditiile de freare.

Ungerea pe acea zona se asigura fie centraliza fie prin partunderea picaturilor de ulei din ceata formata prin barbotare prin orificii special practicate. Pentru usurarea deplasarii uleiului intre bucsa si bolt se practica canale elicoidale.

Biela se executa de regula prin forjare in matrita inchisa, fapt care permite o productivitate mare in conditiile obtinerii unei inalte rezistente mecanice.

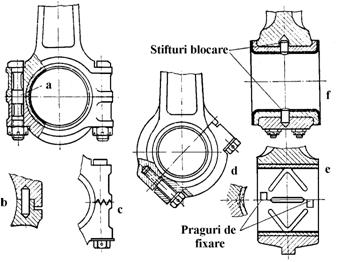

Capul bielei. Constructia

acestei componente tine sema de modul in care este realizat arborele cotit.  Daca arborele cotit este realizat

dintr-o bucata capul bielei se executa cu capac asamblat cu suruburi sau

prezoane (figura 13).

Daca arborele cotit este realizat

dintr-o bucata capul bielei se executa cu capac asamblat cu suruburi sau

prezoane (figura 13).

Figura 13. Cap de biela relizat cu capac

Planul de separatie se poate realiza perpendicular pe axa bielei (a) sau inclinat la 45 de grade (d).

Solutia a este mai simpla, in planul

de separare nu apar forte tangentiale dar, de regula, in cazul unui defect este

necesara demontarea arborelui cotit pentru extragerea unui singur mecanism

biela manivela prin carter. Solutia d induce in planul de separatie forte

tangentiale care sun preluate cu ajutorul unor praguri sau a unor renuri

triunghiulare. Solutia are avantajul ca permite extragerea unui ansamblu piston

biela prin cilindru (dupa demontarea capacului) fara a mai fi necesara

demontarea intregului arbore cotit

Solutia a este mai simpla, in planul

de separare nu apar forte tangentiale dar, de regula, in cazul unui defect este

necesara demontarea arborelui cotit pentru extragerea unui singur mecanism

biela manivela prin carter. Solutia d induce in planul de separatie forte

tangentiale care sun preluate cu ajutorul unor praguri sau a unor renuri

triunghiulare. Solutia are avantajul ca permite extragerea unui ansamblu piston

biela prin cilindru (dupa demontarea capacului) fara a mai fi necesara

demontarea intregului arbore cotit

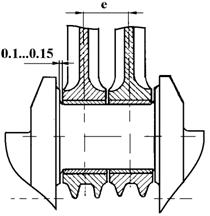

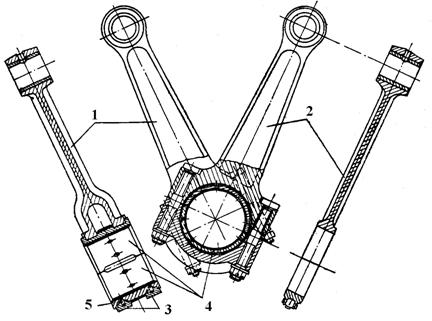

Montarea bielelor. La motoarele cu cilindrii in linie se monteaza cate o biela pe fiecare fus maneton. In cazul motoarelor cu cilindrii in V se adopta diverse solutii constructive.

Figura 1 Dispunerea pe acelasi fus maneton al unui arbore cotit a doua biele identice.

Figura 15. Componenta: 1- biela in furca;2 - biela normala, 3- capace;4 - cuzineti.

O prima solutie consta in dispunerea alaturata a doua biele identice (figura 14). In acest caz apare inconvenientul ca cele doua linii de cilindri se realizeaza declat cu "e".

O alta solutie, care ilatura dezavantajul de la solutia anterioara este prezentat in figura 15. Una dintre biele este realizata sub forma de furca, cea de a doua biela fiind montata inte bratele furcii. Solutia are totusi dezavantajul de a fi mai costisitoare in cazul reparatiilor.

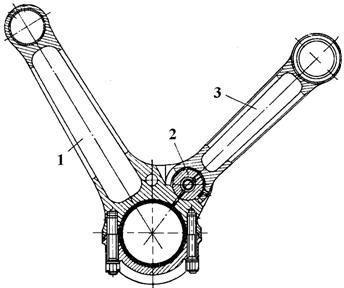

In figura 16 este prezentata solutia

cu biela (1) si bieleta (3). Elementul de legatura este botul (2).

In figura 16 este prezentata solutia

cu biela (1) si bieleta (3). Elementul de legatura este botul (2).

Figura 16. Soluria constructiva cu biela si bieleta.

Aceasta solutie introduce o cinematica diferita pentru cele doua linii de cilindri. Plecand de la aceasta solutie, prin dispunerea unui numar de bielete pe o biela se realizeaza asanumitele motoare in stea.

Arborele cotit

Este componenta mecanismului biela manivela care, in cazul MAI, transmite momentul motor cules la consumator. El are si rolul de a asigura energia necesra derulari ciclului motor la cilindrii ce nu produc la acel moment energie. Totodata el transmite energie si miscare catre o serie de siteme auxilire a caror functionare face posibila functionarea motorului.

Masa arborelui cotit reprezinta 7..15 % din masa totala a motorului iat pretul sau de fabricatie reprezinta 15.20% din pretul partii mecanice a motorului.

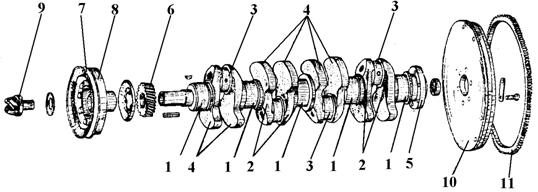

In figura 17 este prezentat un arbore cotit de la un motor policilindric dotat cu o serie de elemente care se pot demonta.

Figura 17. Componenta arborelui cotit:1 - fusuri palier;2 - brate;3 - fusuri maneton;4 - mase de ecilibrare;5 - flansa;6 - roata dintata pentru actionarea sistemelor care necesita sincronizare;7- fulie pentru actionarea prin curea trapezoidala a pompei de racire si a generatorului de curent ;8 - amortizor de vibratii torsionale;9 - clichet pentru rotirea arborelui cotit;10 - volant;11 - coroana dintata care angreneaza cu roata dintata a demarorului.

Din punct de vedere constructiv exista doua tipuri de arbori cotiti: dintr-o bucata si asamblati. Arborii cotiti realizati dintr-o bucata se executa din semifabricate turnate sau forjate in matrita. Utilizarea lor implica folosirea de biele cu capac, demontabile. Ca materiale se utilizeaza fontele si otelurile. Arborii cotiti relizati din bucati se relizeaza din otel. Asamblarea lor se relizeaza prin fretare inalta, procedeu prin care demontarea nu mai este in general posibila. La asamblare se introduc si bielele care in acest caz sunt cu capul relizat dintr-o bucata. In caz de uzuri sau defectiuni se inlocueste tot ansamblul mobil al mecanismului biela manivela.

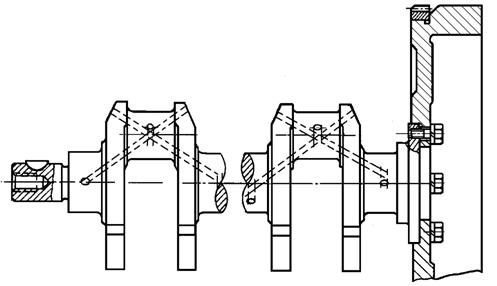

Pentru a face posibila ungerea sub presiune a fusurilor maneton (figura 18) in interiorul arborelui cotit se ralizeaza un ansamblu de canale ce permit transportul uleiului de la fusurile de pat. Aceste canale formeaza magistrala de ungere.

Figura 18. Magistrala de ungere.

La unele motoare o parte a uleiului de ungere ajuns in zona fusurilor maneton continua drumul prin biela pana la bolt.

Arborii cotiti suporta toate tipurile de solicitari, in regim variabil, cu soc in perioada arderii rapide din cilindri. Periodicitatea solicitarililor face periculoasa vibratia torsionala, fenomen care poate avea efecte nedorite daca se ajunge la rezonata. Aparitia vibratiilor torsionale este insotita de un murmur specific al motorului. Apar o seri de fenomene secundare , cum ar fi:

se modifica distributia gazelor;

este afecatat sistemul de injectie la MAC sau momentul realizarii scanteii la MAS;

se poate ajunge la ruperea arborelui cotit, cu efecte catastrofale asupra intregului motor.

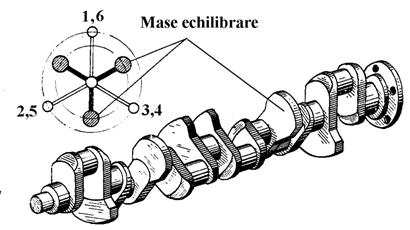

Este de dorit ca pulsatia critica a arborilor cotiti sa fie atat de inalta incat sa nu se ajunga in nici un regim de functionare la rezonata. Pentru aceasta se mareste rigiditaea arborilor si se utilizeaza materiale cu modul de elasticitate transversal ridicat. Prezenta maselor de echilibrare duce la scaderea pulsatiei critice a arborelui cotit si de aceea utilizarea lor este in general evitata. Masele de echibrare se pot realiza in corp comun cu arborele (figura 19) cotit sau demontabile. Distributia lor depinde de steaua manivelelor. In ele se realizeaza gaurile tehnologice la ecilibrarea dinamica a arborelui cotit pe masini de echilibrat dinamic specializate.

Figura 19

Pentru sporirea rezistentei mecanice se utilizeaza racordari care reduc efectele concentratorilor de tensiuni. La arborii cotiti din otel de practica roluirea zonelor de racordare al arborilor, efectul fiind cresterea rezistentei la oboseala cu pana la 60%.

Orificiile de acces in magistrala de ungere de pe arborii cotiti se constituie in concentratori de tensiuni. Ele se realizeaza cu racordari corespunzatoare iar pozitia lor se determina pornind de la diagramele de uzura realizate pentru fiecare fus in parte.

O conditie importanta pentru o buna funtionare a MAI este ca fusurile palier si lagarele de pat sa fie foarte bine aliniate. Toate lagarele de pe arborele cotit sunt prevazute cu cuzineti. Acestia sunt realizati sub forma unor table subtiri pe a caror fata interioara se depune un strat subtire de aliaj moale. Prezenta acestui strat si a uleiului de ungere imbunatateste considerabil durabilitatea in functionare a motorulu.

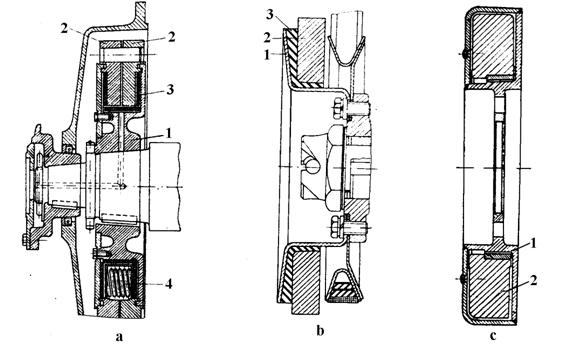

Amortizoare de vibratii torsionale. Reprezinta un mijloc eficient de reducere a efectelor vibratiilor torsionale prin disiparea energiei de vibratie chiar in timpul producerii acesteia. Energia cinetica este consumata sub forma de frecare uscata sau in frecari viscoase

In figura 20 sunt prezentate trei tipuri de amortizoare de vibratii torsionale.

In cazul a discul fixat pe capatul arborelui cotit cu pana pe con transmite miscare prin frecare elementelor 2 cu moment de inertie mari. Componenta 3 este un element intermediar care impreuna cu resorturile 4 mentie pachetul strans. La aparitia vibratiilor torsionale apar deplasari relative ce produc frecari consumatoare de energie.

Amortizorul de vibratii torsionale din b foloseste ca material disipativ de energie elementul 3 realizat dintr-un cauciuc special.

Figura 20. Amortizoare de vibratii torsionale.

Solutia c castiga teren fiind mai simpla si mai fiabila. Discul 1 montat pe arborele cotit contine la intreior volantul 2. In spatiile libere dintre ele se introduce un ulei siliconic foarte vascos (100 000 cst.). In cazul aparitiei de miscari relative uleiul siliconic, datorita vascozitatii, transforma energia cinetica in caldura.

Partile fixe ale MAI

Partile fixe ale MAI indeplinesc urmatoarele functiuni:

servesc drept batiu pentru mecaismul biela - manivela;

servesc drept batiu pentru mecaismul sistemului de distributie a gazelor la motoarele cu supape sau reprezinta chiar sistemul de distributie la MAI cu frestre de baleere;

asigura admisia si evacuarea fluidului motor prin galeriile special construite;

contribuie la evacuarea caldurii primite de la fluidul motor si a celei rezultate din frecari;

constituie suportul sistemelor auxiliare;

permite montarea MAI pe suporti in cadrul masinii actionate.

Componentele fixe ale MAI sunt:

blocul motor;

cilindrii;

chiulasa.

Partile fixe ale MAI se realizeaza prin turnare din materiale care sa asigure o rigiditate suficient de mare.

5. Carcasa motorului.

Reprezinta elementul fix al motorului pe care se monteaza, partial sau total, mecanismul biela - manivela. Prin intermediul ei se realizeaza montarea motorului pe suportul sau, fix sau mobil.

Se compune din cilindri, blocul motor si carter. Aceste elemente pot fi separate sau se pot grupa in ansamble majore, functie de solutia aleasa de constructor. Astfel cilindrii si blocul motor pot constitui un singur ansamblu sau chiar un sinngur element. Blocul motor impreuna cu carterul formeaza bloccarterul.

5.1. Cilindrii MAI.

Solutiile constructive in relizarea si amplasarea cilindrilor MAI sunt diverse. Motoarele se pot reliza cu cilindrii independenti sau cu bloc de cilindri.

Cilindrii independenti se utilizeaza in cazul motoarelor foarte mari, racite cu lichid, si in cazul motoarelor racite direct cu aer. Cilindrii se monteaza pe blocul motor format in acest caz de carterul superior si de carterul inferior.

Solutiile cu bloc de cilindri sunt cu cilindri demontabili sau cu cilindrii relizati direct in blocul motor. Fata de blocul motor cilindrii se pot afla in una din situatiile:

montati in interiorul blocului motor;

relizati direct in materialul blocului motor.

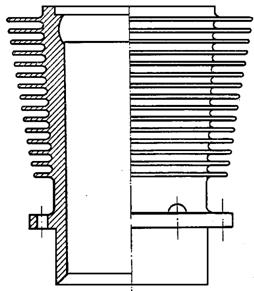

Cilindrii raciti direct cu aer. Aceasta solutie construntiva are avantajul simplitatii sistemului de racire iar motoarele astfel echipate au o sensibilitate mai mica la variatiile de temperatura ale mediului ambiant. Cilindrii se monteza pe blocul motor format in acest caz din carterul superior si carterul inferior. In figura 21 este prezentat un astfel de cilindru.

Figura 21. Cilindru motor racit cu aer.

Un astfel de cilindru se realizeaza prin turnare de precizie. Grosimea Aripiorelor de racire este variabila ajungand la varf la 1.5 mm pentru motoare cu diametrul cilindrului mai mic de 100 mm si 2.5 mm la cele mai mari. Pasul aripiorelor este de minim 6.8 mm. Racordarile cu camasa sun generoase pentru a se asigura un flux termic semnificativ. Dispunerea si dimensionarea aripiorelor de racire este astfel aleasa incat temperatura camasii sa nu depseasca 2000 C. Dimensiunile radiale ale aripiorelor variaza pe inaltime avanduse in vedere dependenta densitatii fluxului termic de apropierea de PMI. Prima aripiora (cea mai mare este situata deaspra punctului in care ajunge segmentul de foc la PMI iar ultima aripiora sub punctul in care ajunge segmentul de ungere la PME.

Cilindrul trebuie sa aiba o rigiditate suficienta pentru a rezista pe langa presiunea gazelor si la eforturile produse de componenta normala pe oglinda cilindrului.

Ca materiale se utilizeaza fontele aliate. Pentru aripiore se utilizeaza uneori aliaje de aluminiu.

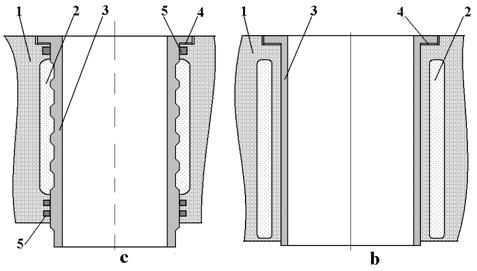

Cilindrii raciti cu lichid. Au avantajul ca permit realizarea unor motoare mai compacte dar mai complexe. Cilindrii pot fi realizati: a - in varianta integrala (face corp comun cu blocul cilindrilor);b- camasa uscata;c- camasa umeda.

Schimbul de caldura convectiv metal - lichid asigura puteri specifice mult mai mari decat la convetia aer - metal si de aceea suprafetele de schimb de caldura sunt mult mai reduse fata de cazul racirii directe cu aer. Prin utilizarea racirii sub presiune rezultatele se imbunatatesc si mai mult.

In figura 22 sunt prezentate solutiile c si b.

Figura 22 Camasi de cilindri la racirea cu lichid. Componenta: 1 - blocul motor; 2 - lichid de racire; 3 - camasa cilindrului; 4 - distantier de reglare a inaltimii; 5 - elemente de etansare.

Deformarea si uzarea cilindrilor MAI. Cilindrul se deformeaza sub actiunea fortelor de prestrangere initaiala, sub actiunea presiunii gazelor si sub actiunea componentei normale datorata cinematicii mecanismului biela - manivela. Prima deformatie este relativ constanta. Apar unele variatii datorita fluajului materialelor. Celelate doua componente au caracter variabil, existand momente cand sarcinile se aplica cu soc mecanic. Presiunea din cilindri se exercita uniform radial dar este variabila in timp. Componebta N de fata cilindrilor se aplica (ca rezultanta) in planul de oscilatie al bielei, cu schimbare de semn.

Uzarea cilindrilor MAI se produce la interiorul acestora si reprezinta o insumare a:

uzurii corozive;

uzurii abrazive;

uzurii corozive.

Criteriul de apreciere al uzurilor este marimea uzurii, exprimata in microni, masurata pe directie radiala pa cilindru, dupa 1000 ore de functionare sau la un numarde kilometri parcursi.

Experimental sa constat ca uzurile maxime se intalnesc in apropierea punctelor moarte ale cursei pistonului, in zona de actiune a segmentului de foc.

Uzura coroziva este cea mai importanta si se datoreaza formarii, cand oglinda cilindrului este rece, a unui condens acid. Fenomenul apare daca temperatura peretilor cilindrului la interior se afla sub temperatura punctului de roua (circa 1400 C pe oglinda, ceea ce corespunde la o temperatura a lichidului de racire de 800.900 C). Prin ardere apar, printre altele, acizii acetic si azotic, formaldehide si vapori de apa. Prezenta sulfului in combustibil conduce la aparitia SO2 si SO4 care in combinatie cu apa dau acid sulfuric si acid sulfuros.

Uzura coroziva se manifesta in cazul pornirii la rece. Dupa unii autori o pornire a unui MAS la rece echivaleaza cu zece ore de functionare la nominal. Fenomenul nu poate fi evitat dar efectele sale pot fi reduse prin incalzirea rapida a motorului si utilizarea de uleiuri care sa ramana pe suprafata cilindrului un timp cat mai indelungat.

Uzura abraziva se datoreaza prezentei in fluidele cu care opereaza motorul (ulei de ungere, aer si combustibil) a unor suspensii ce contin particole foare dure (oxid de siliciu).

Uzura adeziva se manifesta in zonele invecinate punctelor moarte unde datorita scadrii vitezii pistonului ungerea hidrodinamica inceteaza. Contactul direct metal - metal duce la aparitaia de micropunti de sudura care se rup la momentul urmator cu extragere de material

5.2. Carterul

Carterul este partea fixa a MAI pe care se fixeaza cilindrii independenti ai motoarelor racte cu aer. La motoarele racite cu lichid pe el se fixeaza blocul de cilindrii. De regula, la acest tip de motoare blocul motor si carterul superior se executa dintr-o singura piesa, numit blocarter. In carter se realizeasa pereti transversali pe care se dispun lagarele arborelui cotit. Intregul ansamblu de forte si momente dezvoltat de mecanismul motor se inchide prin carter, respectiv bloccarter. La aceste solicitari se adauga cele datorate fixarii retului elmentelor (chiulasa, sisteme auxiliare etc.) In unele cazuri bloc-carterul se constitie in batiu al masinii de lucru. De aici rezulta necesitatea ca acest element sa aiba o rigiditate sporita. Daca rigiditatea carterului ar fi insuficienta ar apare blocari ale elementelor mobile ale mecanismului motor si/sau blcari ale mecanismelor sistemelor auxiliare. Lagarul arborelui cotit s-ar uza foarte repede intr-o astfel de evntualiate.

Carterul se imparte in doua componente majore: carterul superior si carterul inferior.

Carterul superior este de fapt cel care se uneste su blocul de cilindrii formand bloc-carterul. Carterul inferior se executa in doua variante constructive:

rigid, in cazul in care serveste ca suport pentru lagerele de pat ale arborelui cotit, realizat prin turnare;

sub forma de baie de ulei, realizat prin ambutisare din tabla.

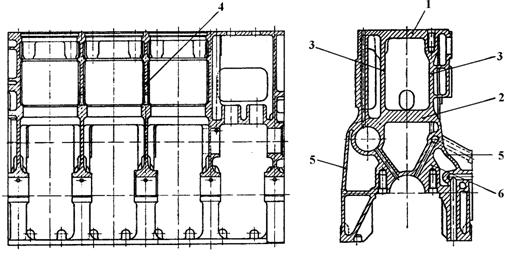

Forma carterului depinde de tipul motorului. In figurile 23 si 24 sunt prezentate bloc-carterele pentru doua MAI. Primul este pentru un motor cu cilindrii in linie iar al doilea pentru un motor cu cilindrii I "V".

Constructie din figura 23 este constituita dintr-o placa superioara, 1, pe care se va asaza chiulasa, o placa intermediara 2 in care se fixeaza partea inferioara a cilindrilor si care inchide camasa de apa pentru racire. Placile sunt legate intre ele prin peretii exteriori longitudinali 3 si peretii interiori transversali Acestia sunt uniti cu peretii carterului 5, care se leaga cu corpul lagarelor arborelui cotit 6. Blocul astfel realizat este un cadru de rezistenta rigid, puternic nervurat, care asigura cerintele impuse de conditiile de functionare

Figura 23. Bloc-carterele unor motoare cu cilindrii in linie.

Prin adoptarea solutiei "bloc-carter" se elimina o serie de prelucrari costisitoare, necesare realizarii suprafetelor de imbinare/etansare. Se elimina si elementele de asamblare si elementele de etansare. Totodata, rigiditatea constructiei creste iar costurile de fabricatie scad considerabil.

La motoarele in "V" carterul se realizeaza sub forma unei structuri compacte si deosebit de rigide. Aceasta deoarece la acest tip de motoare densitatea specifica de putere, (w/m3) este, mai mare ca la motoarele in linie. Arborele cotit este mai scurt si solicitarile solicitarile lagarelor mai mari.

Figura 2 Bloccarterul unui MAI cu cilindrii I "V

Lagarele

de pat sunt echipate cu seturi de cuzinti, constructia lor fiind prezentata in

figura 25.

Lagarele

de pat sunt echipate cu seturi de cuzinti, constructia lor fiind prezentata in

figura 25.

Figura 25. Lagre de pat cu cuzineti.

Sunt prevazute elemente de asamblare care impidica rotirea cuzinetilor in lagar pentru a preveni obturarea orificiilor de alimentare cu ulei de ungere.

. Ciulasa

Ciulasa este partea fixa care, impreuna cu cilindrul si pistonul, inchide capera de ardere. In chiulasa sunt realizate o serie de orificii : galeriile de admisie si de evacuare, canalele prin care circula lichidul de racire, orificiile necesare amplasarii supapelor, a injectorului sau a bujiei, canale pentru circulatie uleiului de ungere, etc. In chilasa se pot organiza parti ale cameri de ardere si, acolo unde este cazul, camere de preardere. Pe chilasa se amplaseaza elemente ale sistemului de distributie a gazelor si injectoarele sau bujiile.

Chiulasa trebuie sa faca fata in timpul functionari unor solicitari termomecanice insemnate, cu pastrarea etansarilor si a jocurilor necesre functionarii sistemelor aferente. De aceea chiulasa trebuie sa aiba o rigiditate ridicata. Fixarea chilaselor pe blocul motor se face cu surubri pretensionate si garnitura de etansare.

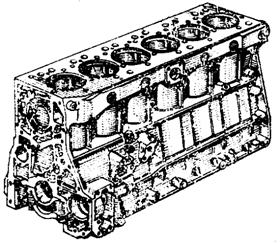

Constructiv, chiulasele se executa monobloc, pe grupe de cilindri sau individual.

Chilase ale motoarelor racite cu lichid. Se realizeaza sub forma unei singure piese pentru tot motorul sau pe grupe de cilindri. La motoarele mari se relizeaza ciulase individuale pentru fiecare cilindru. In figura 26. sunt prezentate sectiuni printr-o chiulasa a unui MAS racit cu lichid. Se observa realizarea camerei de ardere in chiulasa. Galeriile de admisie si evacuare sunt dimensionate conform destinatiei lor: galeria de admisie este mai larga pentru a asigura o umplere cat mai buna. Bucsele de ghidare ale supapelor (realizate din bronzuri sau fonte refractare) sunt introduse presat in orificii realizate inclinat astfel incat, cu supapele inchise, sa se formeze o camera de ardere care sa asigure o dezvoltare normala a arderii. Pentru realizarea etanseietatii supapelor in conditii de durabilitate ridicata se utilizeaza sedii ale supapelor montate prin presare. Aceste sedii sunt realizate din oteluri refractare iar in cazuri deosebite se apeleaza la placarea cu stelit.

Figura 26. Chiulasa a unui motor racit cu lichid.

In lateral dreapta este prezentata o sectiune in zona de dispunere a bujiei. Zona este inconjurata de lichid de racire pentru a se evita aprinderile de la surse secundare. Si galeriile de admisie si evacuare sunt inconjurate de lichid de racire in vederea cresterii eficientei proceselor de schimbare a gazelor.

Chilase ale motoarelor racite direct cu aer.

In figura 27 este prezentata chiulasa unui MAS racit cu aer. Se observara nervurile ce au ca scop marirea suprafetei de schimb de caldra. Intreg sistemul este asfel realizat incat incit, in zonele cele mai ferbinti (spatiul dintre supape) temperatura sa nu depaseasca 230 - 2600 C. Altfel tensiunile termomecanice pot conduce la fisurarea chiulasei. In zonele in care exista ulei de ungere temperaturile trebuie sa fie sub limita de la care incep sa se formeze lacurile care ar bloca mecanismele ce functioneaza pe chiulasa.

Pentru realizarea unei raciri controlate aerul de racire este trimis fortat de un ventilator si dirijat de o carcasa subtire care imbraca motorul.

Figura 27. Chiulasa a unui MAS recit cu aer.

Se disting in partea stanga orificiile pentru montarea bujiei si a injectorului de combustibil. Bucsa de ghidare a supapei trebuie sa fie suficient de lunga pentru a evita griparea.

Etansarea chilasa bloc motor.

Se realizeaza cu garnituri speciale ce au ca suport principal azbest. De regula acesta este armat cu otel sau cupru.

Partile expuse fluidului motor firbinte se imbraca in tabla de crom sau nichel. O atentie deosebita se acorda trecerilor de fluide intre chiulasa si blocul motor (exemplul b si c).

In cazul relizarii de reparatii care presupun indepartarea chiulasei se in departeaza si garnitura de chiulasa. Procesul se realizeaza cu distrugerea sa si de aceea se va folosi o noua garnitura.

Figura 28.

Pentru majoritatea motoarelor garniturile utilizate sunt tipizate, ele comercializanduse impreuna cu tot setul de garnituri necesare unei reparatii.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |