INFLUENTA UNOR PARAMETRII TEHNICI ASUPRA TENSIUNILOR TERMICE IN PUNTEA DINTRE SUPAPELE CHIULASEI UNUI M.A.S.

Abstract. The main objective of this paper is the

reprezentation of a study in the way to establish the functioning condition of

an engine with burning spark, in particular the establishment of the thermo

regime of the cylinder head of MAS. This paper tries to establish the regime

and thermo solicitation, particularized for the

Tensiunile termice care apar intr-o piesa in timpul functionarii sau in cadrul procesului tehnologic (de exemplu, tratament termic etc.) pot avea valori superioare celor provocate de fortele sau momentele exterioare, ducand uneori la fisurarea piesei. Tensiunile termice importante apar in organele motoarelor cu ardere interna, compresoarelor, suflantelor, cazane, schimbatoare de caldura, instalatii termice etc. Astfel, calculul anumitor organe de masini la solicitari mecanice nu este suficient, acesta trebuind insotit si de un calcul la solicitari termice.

Caracterul tensiunilor termice depinde de campul de temperatura care le provoaca. Un camp de temperatura stationar va provoca tensiuni statice iar in cazul variatiei campului de temperatura in timp, de o deosebita importanta este viteza de variatie a acestuia. Pentru viteze mici de variatie a temperaturii, tensiunile termice pot fi considerate cvasistatice. La viteze mari de variatie a temperaturii in timp iau nastere tensiuni termice variabile.

Daca in timpul solicitarii deformatiile raman in domeniul elastic, tensiunile sunt termoelastice, iar in cazul in care deformatiile trec in domeniul elasto-plastic, tensiunile sunt termoplastice. Variatia ciclica a temperaturii poate provoca fisurarea unui organ de masina (in mod analog cu ruperea datorita variatiei tensiunilor create de fortele exterioare), fenomen numit oboseala termica. Spre deosebire de oboseala termica, care apare dupa un numar relativ mare de cicluri de solicitare, exista si socul termic (solicitarea termica provocata intr-un corp la contactul cu un fluid avand temperatura diferita de cea a corpului), care poate provoca uneori distrugerea piesei dupa un numar mic de cicluri.

In lucrare se trateaza calculul tensiunilor termoelastice in domeniul variabil. Se prezinta intr-o forma unitara rezultatele cercetarilor efectuate pe plan mondial si national in domeniul calculului solicitarilor termice, relatiile practice de calcul al acestora si indicatii constructive in vederea proiectarii corecte a formei diferitelor organe ale motoarelor cu ardere interna, turbinelor, cazanelor etc. Din multitudinea de organe de masini s-a ales calculul tensiunilor termice pentru puntea dintre supape a chiulasei unui motor cu aprindere prin scanteie. Pentru alte organe, tensiunile termice se pot calcula in mod similar, prin particularizarea ecuatiilor fundamentale ale termoelasticitatii.

2. CONDITIILE SI MECANISMUL FORMARII TENSIUNILOR TERMICE

Cresterea puterii volumice a motoarelor prin marirea raportului de comprimare, turatiei si supraalimentare are ca efect marirea solicitarilor termomecanice, in special pentru piesele care delimiteaza camera de ardere a motorului. O consecinta a acestor solicitari sunt tensiunile termice care apar datorita diferentelor de temperatura din piese. Diferentele de temperatura depind de viteza si modul de transmitere a caldurii in piese, de forma pieselor, conductivitatea termica a acestora, de sistemul si intensitatea racirii etc.

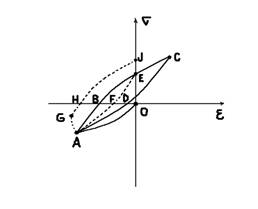

In timpul functionarii motorului, datorita diferentelor de temperatura, apar tensiuni termice instantanee (functionale), care de obicei se suprapun peste tensiunile termice reziduale, aparute ca urmare a unor solicitari termice anterioare. Mecanismul actiunii tensiunilor termice este ilustrat in diagrama tensiune-deformatie (fig. 1).

Fig. 1 Diagrama tensiune-deformatie

Se

considera o piesa, de exemplu o portiune din chiulasa motorului,

incalzita in partea centrala, alungirea acesteia fiind

impiedicata de partea fixata fata de blocul cilindrilor.

Datorita efectului temperaturii ridicate, in partea centrala

a piesei apare o solicitare de compresiune dupa curba OA. La

racire este urmata curba ABC, iar la o

noua incalzire curba CDA. Cand racirea se

opreste, in punctul E, la o noua incalzire se

urmareste curba EFA. Daca piesa este

mentinuta la temperatura

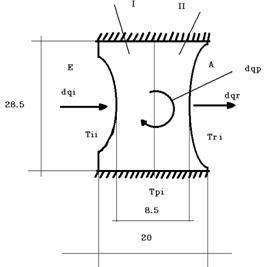

Este necesar calculul coeficientului de convectie termica αii pe partea incalzita a elementului I (pe partea supapei de evacuare) si coeficientului de convectie termica αri pe partea racita a elementului II (supapa de admisie) (fig.2)

Se determina regimul

de curgere, prin galeria de admisie si galeria de evacuare, data de

relatia criteriala Reynolds: ![]() , unde: w este viteza

medie de curgere, in [m/s]; d este diametrul interior al canalului, in [m];

ν este viscozitatea cinematica a fluidului, in [m2/s].

, unde: w este viteza

medie de curgere, in [m/s]; d este diametrul interior al canalului, in [m];

ν este viscozitatea cinematica a fluidului, in [m2/s].

Incalzirea si racirea fluidelor care curg prin interiorul conductelor sau canalelor reprezinta unele din cele mai importante si frecvente procese tehnice de transfer de caldura.

Curgerea fortata se datoreaza unor forte externe (pompe, ventilatoare etc.), care creeaza presiunea de circulatie a acestuia.

Procesul dintr-un tub cilindric, de incalzire sau racire a unui fluid prin convectie fortata este determinat, in principal, de conditiile de curgere, fiind cu mult mai complicat decat transferul de caldura intre o suprafata plana si un fluid in curgere infinita (respectiv intr-un spatiu cu dimensiuni foarte mari). In ultimul caz, de la o anumita distanta fata de suprafata plana, fluidul nu mai este afectat de procesele din vecinatatea peretelui. In cazul tubului cilindric, a carui sectiune transversala este finita, fluidul este decelerat datorita viscozitatii la o anumita distanta de la intrarea in tub. De asemenea, tubul fiind finit, temperatura fluidului variaza atat in sectiunea transversala cat si in lungul tubului, ceea ce afecteaza transferul de caldura.

In analiza proceselor de transfer de caldura prin convectie, se adopta de regula, doua ipoteze reprezentative: fluxul termic unitar este constant sau temperatura suprafetei peretelui este constanta in lungul canalului de curgere. Prima ipoteza (qs=const.) se realizeaza in practica, de exemplu, la incalzirea electrica a peretelui canalului, iar a doua ipoteza (tp=const.) la condensarea in exteriorul canalului de curgere a vaporilor unui fluid.

Se calculeaza coeficientul de convectie termica αri pe partea racita a elementului II (pe partea supapei de admisie).

Pentru motorul turismului Dacia 1300 cu diametrul cilindrului D=73 [mm], cursa pistonului S=77 [mm], diametrul galeriei de admisie egal cu diametrul mic al talerului de supapa d1=28,4 [mm], durata procesului de admisie Δαa=260 [oRA], gradul de umplere ηu=0.78 si turatia n=5250 [rot/min].

Se determina viteza pistonului:

![]() [m/s] de unde

rezulta ca wp=13,475 [m/s].

[m/s] de unde

rezulta ca wp=13,475 [m/s].

Se determina viteza medie de curgere a amestecului carburant prin galeria de admisie:

![]() [m/s] de unde

rezulta ca w1=48,076 [m/s].

[m/s] de unde

rezulta ca w1=48,076 [m/s].

In prezenta miscarii, viscozitatea, proprietate a fluidelor reprezentand atractia dintre moleculele acestora, face ca deformatiile fluidelor sa fie insotite de rezistente tangentiale care, franand miscarea, modifica repartitia vitezelor.

Pentru amestecul carburant

![]() [ m2/s]

unde: T1 este temperatura amestecului carburant la iesirea din

galeria de admisie, in[K];T1=310400 [K], se adopta T1=330

[K], p1 este presiunea amestecului carburant in galeria de admisie,

in [daN/cm2]; p1=0,880,93 [daN/cm2], se

adopta p1=0,9 [daN/cm2], ν1=2,258·10-5

[m2/s].

[ m2/s]

unde: T1 este temperatura amestecului carburant la iesirea din

galeria de admisie, in[K];T1=310400 [K], se adopta T1=330

[K], p1 este presiunea amestecului carburant in galeria de admisie,

in [daN/cm2]; p1=0,880,93 [daN/cm2], se

adopta p1=0,9 [daN/cm2], ν1=2,258·10-5

[m2/s].

Se determina regimul

de curgere: ![]() de unde rezulta

ca Re1=6,048·105, se poate trage concluzia ca

miscarea amestecului carburant are loc cu Re>104, curgerea

este turbulenta, iar transferul de caldura se face prin

convectie fortata in regim turbulent.

de unde rezulta

ca Re1=6,048·105, se poate trage concluzia ca

miscarea amestecului carburant are loc cu Re>104, curgerea

este turbulenta, iar transferul de caldura se face prin

convectie fortata in regim turbulent.

Se observa faptul ca, cu cat este mai subtire stratul limita, cu atat este mai mare coeficientul de convectie. In acest fel, intensificarea schimbului de caldura prin convectie se poate face, printre altele, prin reducerea grosimii stratului limita; aceasta se poate realiza prin cresterea vitezei si/sau a turbulentei fluidului. Reducerea intensitatii procesului de convectie poate fi obtinuta prin marirea grosimii stratului limita.

Se foloseste relatia generala de

transfer de caldura prin conducte: Nu1=0,023·(Re1)0,8

de unde rezulta ca Nu1=970,551. Grupul adimen-sional ![]() , alcatuit din coeficientul de schimb de

caldura prin convectie α, dimensiunea caracteristica a

sectiunii de curgere d si conductivitatea termica a fluidului

λ poarta denumirea de criteriul Nusselt, notat prescurtat Nu.

, alcatuit din coeficientul de schimb de

caldura prin convectie α, dimensiunea caracteristica a

sectiunii de curgere d si conductivitatea termica a fluidului

λ poarta denumirea de criteriul Nusselt, notat prescurtat Nu.

l este conductivitatea termica a amestecului carburant, in [W/mK];

Pentru benzina la temperatura t=60 [oC], λ11=0,110 [W/mK];

Pentru aer la temperatura t=60 [oC], λ12=0,027 [W/mK];

λ1=λ11+λ12 [W/mK] de unde rezulta ca λ1=0,137 [W/mK].

Se determina

coeficientul de convectie termica pe partea racita a

elementului II (pe partea supapei de admisie) ![]() [W/m2K],

rezulta ca αri=468,188 [W/m2K].

[W/m2K],

rezulta ca αri=468,188 [W/m2K].

Se determina

coeficientul de convectie termica pe partea incalzita a

elementului I (pe partea supapei de evacuare) ![]() [W/m2K].

[W/m2K].

Viteza de curgere a gazelor arse prin galeria de evacuare este cuprinsa intre 50 si 250 [m/s]. Se adopta valoarea de w2=70 [m/s]. Diametrul interior al galeriei de evacuare este d2=25,5 [mm].

Viscozitatea gazelor la evacuare se determina

cu relatia: ![]() [m2/s].

[m2/s].

Temperatura gazelor la evacuare are valori cuprinse intre 1100 si 1200 [K], se adopta valoarea T2=1173 [K].

Presiunea gazelor la evacuare (in galeria de evacuare) are valori cuprinse intre 3 si 5 [daN/cm2], se va adopta valoarea p2=4 [daN/cm2].

Rezulta ca ν2=3,964·10-5

[m2/s]. Se determina regimul de curgere ![]() , rezulta ca Re2=1,287·106,

se poate trage concluzia ca miscarea gazelor are loc cu Re>104, curgerea

este turbulenta, iar transferul de caldura se face prin

convectie fortata in regim turbulent.

, rezulta ca Re2=1,287·106,

se poate trage concluzia ca miscarea gazelor are loc cu Re>104, curgerea

este turbulenta, iar transferul de caldura se face prin

convectie fortata in regim turbulent.

l este conductivitatea termica a gazelor la evacuare, in [W/mK]. Pentru t=900[ oC] conductivitatea termica este λ2=0,101 [W/mK].

Se foloseste relatia generala de

transfer de caldura prin conducte: Nu2=0,023·(Re2)0,8

de unde rezulta ca Nu2=1,775·103. Se

determina coeficientul de convectie termica pe partea

incalzita a elementului I (pe partea supapei de evacuare) ![]() [W/m2K]

rezulta ca αii=703,224 [W/m2K]. Se

determina caldura specifica a materialului, in [J/kgK] : ci=cp=240

[J/kgK].

[W/m2K]

rezulta ca αii=703,224 [W/m2K]. Se

determina caldura specifica a materialului, in [J/kgK] : ci=cp=240

[J/kgK].

Densitatea materialului, care in cazul de fata se considera a fi duraluminiul, in [kg/m3] este ρi=2790 [kg/m3]. Temperatura elementului considerat din puntea chiulasei la momentul considerat τo este To=390 [K] iar temperatura elementului puntii Tpi=400 [K].

Se calculeaza constanta C punand conditiile la limita Tpi=Tpo:

C= ln[αii·Aii·(Tii-Tpo)- αri·Ari·(Tpo-Tri)] de unde rezulta ca C=-7,006.

Se calculeaza timpul τ: ln[αii·Aii·(Tii-Tpi)- αri·Ari·(Tpi-Tri)]= - αri·Ari·τ + C de unde rezulta ca τ=5,717·104 [s].

Se obtine:

![]() de unde rezulta

ca: 0,159=0,159.

de unde rezulta

ca: 0,159=0,159.

Se obtine diferenta de temperatura Tii-Tpi, respectiv Tpi-Tri:

Tii-Tpi=[(Tii-Tpo)-Ni·(Tpo-Tri)]·e-αri·Ari·τ-Ni·(Tpi-Tri), rezulta ca: Tii-Tpi=-16.454

siTpi-Tri=[(Tpo-Tri)-(Tii-Tpo)/Ni]·e-αri·Ari·τ-(Tii-Tpi)/Ni, rezulta ca Tpi-Tri=-35.961

in care: Ni=αri·Ari / αii ·Aii , rezulta ca: Ni=0,731.

Modulul de elasticitate E pentru duraluminiu are valori cuprinse intre 0,7·105 si 0,75·105 MPa. Se adopta valoarea E=EI=EII=0,7·105 MPa

Coeficientul de dilatare termica liniara pentru duraluminiu are valori cuprinse intre 24·10-6 si 27·10-6 [1/oC], se adopta αd=24·10-6 [1/oC]. Se obtine deformatia specifica a unui element din puntea chiulasei, sub forma:

εaI=αd·[(Tpo-Tri)-(Tii-Tpo) / Ni]·e-αri·Ari·τ-αd·(Tii-Tpi)/Ni-αd·(Tpo-Tri) de unde rezulta ca: εaI=0,78.

Deformatiile specifice (relative) ale elementelor I si II se obtin astfel:

de unde rezulta ca: εaII=0,875.

Forta care ia nastere in elementi se poate exprima astfel: Fi=Api·σi=Api·Ei·εti [N],

unde σi este tensiunea corespunzatoare deformatiei εti si are valori cuprinse intre 90 si 120 MPa , se adopta σi=120 MPa.

Considerand FI=2FII, rezulta: FI=ApI·σI=ApI·EI·εtI [N] rezulta ca FI=27,12 [N]

FII=ApII·σII=ApII·EII·εtII [N] rezulta ca FII=29.76 [N].

Se obtine:![]() .

.

Modulul de elasticitate EI fiind egal (aproximativ) cu EII, se obtine:

![]() . ΕtI=1,714·10-3

si εtII=1,714·10-3

. ΕtI=1,714·10-3

si εtII=1,714·10-3

AI=248 mm2 AII=226 mm2

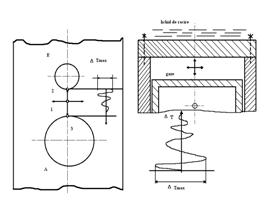

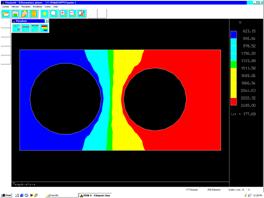

Luand ca exemplu chiulasa, respectiv puntea dintre orificiile supapelor, se observa ca apar gradienti de temperatura radiali si paraleli cu axa cilindrului. Centrul puntii dintre supape este supus unor variatii ciclice de temperatura.

Fig. 2. Determinarea ariilor celor doua elemente ale puntii dintre supape

In centrul puntii (punctul 1), temperatura

maxima  are loc la sfarsitul procesului de

ardere. Intre punctele 1si 2 apare o diferenta maxima de

temperatura la sfarsitul admisiei, iar intre punctele 1si 3,

diferenta este maxima tot la sfarsitul admisiei (fiind mai

mica decat cea dintre punctele 1 si 2). Amplitudinea

are loc la sfarsitul procesului de

ardere. Intre punctele 1si 2 apare o diferenta maxima de

temperatura la sfarsitul admisiei, iar intre punctele 1si 3,

diferenta este maxima tot la sfarsitul admisiei (fiind mai

mica decat cea dintre punctele 1 si 2). Amplitudinea

Fig.3.Reprezentarea schematica a gradientilor de temperatura din puntea supapelor

oscilatiilor de temperatura ΔT, se atenueaza spre lichidul de racire. Valoarea maxima a amplitudinii oscilatiilor ΔTmax are loc la functionarea motorului in suprasarcina. Efectul acestor oscilatii si diferente de temperatura este aparitia tensiunilor termice, deformatiilor si in final a fisurilor. Este de remarcat faptul ca aparitia fisurilor este favorizata de efectul racirii piesei. Aceasta este o explicatie ca la chiulasele motoarelor termice cu ardere interna (MAS), datorita functionarii la regimuri termice foarte diferite, aparitia fisurilor este mai accentuata, fata de piesele motoarelor care functioneaza la regimuri termice mai stabile (motoare care antreneaza pompe, generatoare etc.).

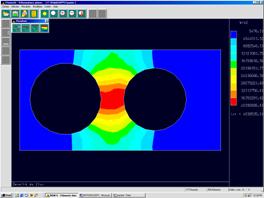

4. MODELARE CU METODA ELEMENTULUI FINIT A PUNTII DINTRE SUPAPE

Elementul finit este o abordare numerica a unor probleme tehnice din care un mediu omogen sau neomogen este impartit in domenii limitate ca numar si spatiu pentru care sunt elaborate ecuatii matematice. Energetic, aceste ecuatii vor fi asamblate intr-o ecuatie generala a caror solutii sunt utilizate ulterior pentru a afla necunoscute in cadrul fiecarui domeniu. Caracteristica pentru metoda este faptul ca are o singura ecuatie ca tip care se poate generaliza la orice fel de problema din domeniul fizicii.

Pentru modelarea puntii dintre supape se parcurg urmatoarele etape: intreg corpul este impartit in elemente finite, conexiunea intre elementele finite are loc in noduri care sunt caracterizate cu grade de libertate pe directia carora pot fi aplicate sarcini, proprietatile fizico-mecanice sunt atasate numai nodurilor prin intermediul fiecarui element finit in parte, asamblarea ecuatiilor este guvernata de numarul de definire al nodurilor, rezultatele se refera numai la gradele de libertate ale nodurilor care sunt utile in continuarea definirii situatiei din elementul finit.

Elementul finit reprezinta o aproximare a situatiei reale in diferite etape: prin modelare volumul piesei este aproximat, un nod are doua grade de libertate, gradul de libertate reprezinta necunoscuta primara a metodei elementului finit.

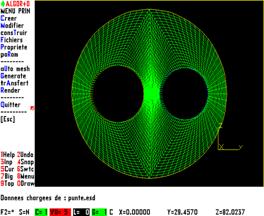

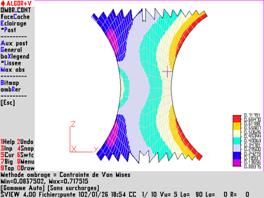

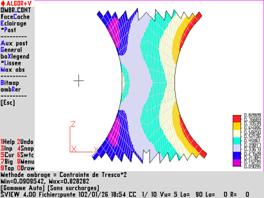

Pentru modelarea puntii dintre supape s-au folofit programele de element finit Algor si RDM figurile 4 .

5. CONCLUZII

Prin realizarea modelului de calcul prezentat se pot obtine solicitarile termice din cea mai solicitata parte a unei chiulase si anume partea dintre supape. Datele luate in calcul pentru temperaturi au fost obtinute pe baza masuratorilor efectuate pe un m.a.s. existent in laboratorul catedrei. Acest calcul se poate extinde prin modificarea valorilor unor parametri astfel incat sa se observe mai usor influenta lor.

Prin utilizarea metodei elementului finit s-au prezentat succint modelul discretizat si variatia tensiunilor in puntea dintre supape.

cp-caldura

specifica la presiune

d-diametrul interior al canalului, in [m];

w-viteza medie de curgere, in [m/s];

wp-viteza pistonului, in [m/s];

w1-viteza medie de curgere a amestecului carburant prin galeria de admisie, in [m/s];

αd-coeficient de dilatare termica liniara, in [1/oC];

αii-coeficient de convectie termica pe partea incalzita a elementului I (supapa de evacuare), in [W/m2K];

αri-coeficientul de convectie termica pe partea racita a elementului II (supapa de admisie), in [W/m2K];

ε-deformatia specifica a unui element din puntea supapei, in [m];

ν-viscozitatea cinematica a fluidului, in [m2/s];

ν1-viscozitatea amestecului carburant la admisie, in [m2/s];

ν2-viscozitatea gazelor la evacuare, in [m2/s];

λ-conductivitatea termica, in [W/mK];

ρ-densitatea materialului, in [kg/m3];

τ-timpul, in [s].

1. Bataga, N. , Motoare termice. Lito. Institutul Politehnic Cluj-Napoca, 1980.

2. Bataga, N. , Determinarea temperaturii gazelor din motoarele cu ardere interna, In: Metrologia aplicata . nr. 4, 1968.

3. Bataga, N., et al Determinarea campului de temperatura pentru piesele de autovehicule solicitate termica. Metrologia aplicata, nr.6, 1970.

4. Bataga, N., et al Motoare cu ardere interna. Bucuresti, Editura Didactica si Pedagogica, S.A., 1995.

5. Domsa, Al., et al Materiale metalice in constructia de masini si instalatii. Vol .1 si 2, Cluj-Napoca, Editura Dacia, 1981.

6. Grünwald, B., Teoria, calculul si constructia motoarelor pentru autovehicule rutier . Bucuresti, Editura Didactica si Pedagogica. 1980.

7. Hardau, M., Metoda elementelor finite. Curs. Cluj-Napoca, Transilvania Press, 1995.

8. Somotecan, M., Hardau, M., Rezistenta materialelor.

9. Tanase, P., Teoria modelarii proceselor termoenergetice . Editura EVRIKA Braila 1996.

10. Teberean, I., et al Agenti termodinamici si msini termice, Editura Dacia 1999.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |