MODIFICARI STRUCTURALE IN ZONA INFLUENTATA TERMIC

Ciclurile termice la care sunt supuse diferitele puncte invecinate cusaturii modifica integral sau partial structura metalului de baza. Zona influentata termic in care se petrec aceste transformari structurale din metalul de baza, prezinta o importanta deosebita pentru calitatea materialelor imbinate sau incarcate prin sudare. Din acest motiv au fost elaborate o serie de metode de investigatie asupra transformarilor care au loc in zona influentata termic, cu scopul de a ajunge la stabilirea stiintifica a tehnologiei de sudare, prin care aceste transformari sa nu dauneze insusirilor fizice si chimice ale materialelor sudate. In mod special este urmarita evitarea formarii constituentilor fragili, care pot provoca ruperi fragile, sau a constituentilor care micsoreaza rezistenta la coroziune, respectiv a constituentilor care diminueaza proprietatile mecanice sau tehnologice ale pieselor sudate.

Metodele de investigatie cuprind de obicei doua etape principale:

Stabilirea campului termic care apare in piesele sudate in functie de geometria pieselor si de parametrii regimului de sudare si care poate fi rezolvat pe baza relatiilor prezentate in capitolul 2.

Stabilitatea modificarilor structurale produse de campul termic in materialul de baza, tinand seama de conditiile speciale in care actioneaza campul termic fata de tratamentele termice obisnuite.

Campul termic la sudare se caracterizeaza printr-o incalzire foarte rapida, prin temperatura maxima atinsa si printr-o racire cu o viteza considerabil mai mica decat viteza de la incalzire. Cu toate acestea vitezele de racire in campul termic sunt cu mult mai mari decat vitezele de racire corespunzatoare obtinerii structurilor de echilibru, in cazul tratamentelor termice. Daca acest lucru nu prezinta prea mare importanta in cazul otelurilor nealiate, cu un continut redus de carbon (C 0,1 - 0,25%), in cazul otelurilor aliate are o importanta covarsitoare.

In continuare se vor examina atat modificarile structurale ale otelurilor cu transformari structurale in faza solida, cat si a otelurilor fara aceste transformari.

1. Zona influentata termic la oteluri nealiate, cu putin carbon

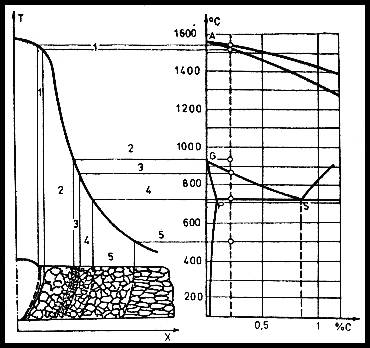

La aceste oteluri structura zonei influentata termic poate fi explicata cu ajutorul diagramelor de echilibru . Prin alaturarea diagramei de variatie a temperaturii si a diagramei de echilibru, in cazul otelurilor carbon obisnuite (cu aproximativ 0,2% C), se pot delimita mai multe zone caracteristice, dupa cum se observa in fig.

Zona influentata termic se extinde in regiunea limitata de zona de trecere si izoterma corespunzatoare temperaturii inceputului de racristalizare. Pe aceasta zona se disting urmatoarele portiuni:

Portiunea 1-a in care metalul de baza este partial topit, deci face parte din zona de trecere avand strucrura cristalina si compozitia chimica neuniforma. Formatiunile din aceasta portiune sunt tipice unor topiri incomplete. In general portiunea 1 are o extindere foarte redusa (de la cativa microni la cateva sute de microni).

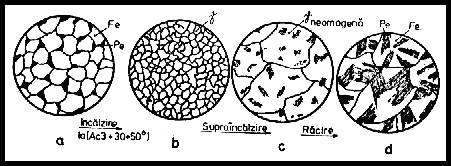

Portiunea a 2-a corespunde supraincalzirii. Supraincalzirea in acest caz este cauzata numai de valoarea inalta a temperaturii maxime, intrucat timpul de mentinere este deosebit de redus. Cristalele de austenita corespunzatoare acestei portiuni provenind din ferita si perlita incalzita, se unesc intre ele si formeaza cristale mari de austenita supraincalzita, dupa cum rezulta din fig. 4.3.c.

Fig. 4.2 Modificarile structurale din zona influentata termic, in functie de pozitia aliajului in diagrama de echilibru si de campul termic de la sudare

Fig. 4.3 Transformari structurale din ZIT in timpul unui ciclu termic de sudare

Intrucat unele cristale de austenita provin din ferita, iar altele din perlita, continutul lor de carbon este diferit.

Datorita incalzirii rapide si a mentinerii foarte reduse la temperatura maxima, carbonul nu are timpul necesar pentru a difuza si a se omogeniza in masa cristalelor mari de austenita.

Din acest motiv, in portiunea de supraincalzire, carbonul nu este repartizat uniform in cristalele γ (fig. 4.3.c.).

Daca timpul de mentinere la temperaturi inalte se prelungeste, are loc o omogenizare a carbonului in austenita, ceea ce este favorabil, dar favorizeaza si cresterea in continuare a cristalelor.

Austenita neomogena la racire continua, se transforma intr-o structura neomogena aciculara, formata din ferita si perlita, dupa cum este schematizata in fig. 4.3.d. aceasta structura acciculara ferito-perlitica, cunoscuta sub denumirea de "Structura Widmanstatten" poate apare si in metalul depus prin sudare, dupa cum s-a mai aratat la punctul 1.1.5.

Structura Widmanstatten este foarte fragila si are o rezistenta mecanica deosebit de scazuta, fapt pentru care aparitia ei trebuie combatuta.

Portiunea de supraincalzire contine pe langa cristale de dimensiuni mari si cristale a caror marime este cu ceva mai redusa, pe masura ce sunt mai indepartate de baia metalica solidificata.

In acest fel marimea cristalelor scade treptat, pana la inceperea urmatoarelor portiuni.

Portiunea a 3-a corespunde normalizarii, ceea ce face ca aici sa apara graunti cristalini fini. Aceste cristale se formeaza prin incalzirea cristalelor de ferita si perlita, ale metalului de baza, prezentate in fig. 4.3.a, in intervalul de temperatura Ac3 si (Ac3 + 50o).

Prin aceasta austenizare, cristalele se fragmenteaza, rezultand solutia solida gama schematizata in fig. 4.3.b.

Intrucat in aceasta zona temperatura maxima nu depaseste valorile mai sus amintite, cristalele de austenita nu vor avea tendinta de crestere, iar la racirea care urmeaza, va avea loc o noua fragmentare in ferita + perlita. Din aceste motive structura din portiunea normalizata are grauntii cristalini cei mai fini si proprietatile mecanice cele mai avantajoase (alungire si gatuire la rupere cu valori mari, rezistenta mecanica si rezilienta inalta, deci plasticitate foarte buna). Structura de normalizare este structura dorita a imbinarilor sudate, dar extinderea ei in mod obisnuit, dupa cum se observa din fig. 4.1, este destul de redusa.

Extinderea acestei portiuni, in detrimentul portiunii de supraincalzire, se poate obtine prin utilizarea unui material de baza cu granulatie initiala fina, la care tendinta de crestere a cristalelor este redusa. In acest mod, portiunea de normalizare se extinde spre zona de trecere, pana la izoterme cu mult superioare izotermei corespunzatoare punctului Ac3.

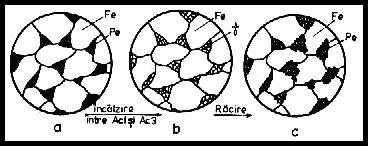

Portiunea a 4-a corespunde transformarilor incomplete specifice incalzirii la temperaturi cuprinse in domeniul Ac1 - Ac3, urmate de racire. Se cunoaste din diagrama fier carbon, ca prin incalzirea in acest domeniu cristalele de ferita nu isi modifica granulatia, pe cand cristalele de perlita se fragmenteaza si se transforma in austenita fina, dupa cum se observa din fig. 4.4.b.

Fig. 4.4 Transformarea incompleta in ZIT

La nivelul suprafetelor de contact dintre perlita si ferita are loc o usoara difuzie a carbonului si este favorizata transformarea acestor zone restranse in austenita.

La racire, austenita provenita din perlita se transforma tot in perlita, care are o granulatie mult mai fina decat cea initiala. In aceasta perlita se observa si o oarecare tendinta de globulizare care are un efect favorabil asupra proprietatilor mecanice.

Intrucat ferita nu a suferit transformarea austenitica, ramane la granulatia initiala si in plus, in unele situatii poate sa devina mai fragila,datorita fenomenului de precipitare dispersa a compusilor elementelor dizolvate pe care le contine (cementita tertiara, nitruri, etc.)

Portiunea a 5-a corespunde recristalizarii specifice incalzirii in intervalul de temperatura corespunzator. In cazul otelurilor cu transformari alotropice in stare solida, acest interval este cuprins intre 0,4 Tt si Ac1, in care Tt este temperatura absoluta de topire a otelului.

Modificarile structurale din aceasta portiune sunt vizibile la examinarea microscopica normala, numai in cazul sudarii otelurilor deformate plastic care nu au fost tratate termic dupa deformare.

In cazul unor deformatii plastice la rece a metalului de baza, avand grade reduse de deformare (1,5 - 10%), se poate constata o crestere foarte pronuntata a granulatiei cristalelor in portiunea de recristalizare. Aceste fenomene pot fi evaluate cantitativ, cu ajutorul diagramelor de recristalizare, specifice fiecarui material.

Analizand felul in care s-au determinat diferitele portiuni de ZIT, rezulta ca forma curbei de repartizare a temperaturilor are un rol important in ceea ce priveste extinderea portiunilor. Spre exemplu, un ciclu termic cu o panta pronuntata in portiunile superioare ale temperaturii, poate duce la reducerea substantiala a portiunii de supraincalzire. Dupa cum se stie din capitolul 2, in cazul surselor termice concentrate (arc electric, plasma, fascicul de electroni, etc.), panta curbei corespunzatoare temperaturilor inalte din ciclul termic, este mare, deci creeaza portiuni supraincalzite minime. Reducerea zonei influentate termic este dorita si in cazul sudarii materialelor care au fost ecruisate intentionat, pentru cresterea limitei de curgere.

Astfel este cunoscut cazul sudarii barelor de fier beton, deformate prin torsionare la rece, cu scopul de a ridica limita de curgere. Datorita incalzirii din zona influentata termic a acestor oteluri, proprietatile obtinute prin ecruisare se pierd pe toata portiunea incalzita, deci este dorita reducerea ZIT prin folosirea unui procedeu si a unor parametrii de sudare adecvati.

Tot in

legatura cu zona influentata termic mai trebuie amintit

ca datorita gazelor continute in metalul de baza, acestea

pot difuza din ZIT in baia metalica, unde pot provoca

1. Zona influentata termic la oteluri aliate si la oteluri carbon (C >

Se cunoaste ca in cazul otelurilor aliate, sau a otelurilor cu continut mediu sau inalt de carbon, viteza de racire este determinanta asupra structurilor obtinute dupa austenizare.

Rezulta ca in aceste cazuri, in afara de transformarile prezentate la punctul 1. mai trebuie sa se tina seama si de vitezele de racire a diferitelor portiuni din zona influentata termic. Aceste transformari sunt in stransa legatura cu omogenitatea austenitei, cu viteza si temperatura de incalzire, deci depinde implicit de toti parametrii ciclului termic. Din acest motiv, modificarile structurale din zona influentata termic se pot studia mai exact, daca in locul diagramelor de echilibru se foloses diagramele de descompunere continua a austenitei. (D.D.C.A.) . Rezultatele obtinute sunt mult mai proape de realitate, decat in cazul folosirii diagramelor de echilibru, intrucat D.D.C.A. sunt obtinute in conditiile unei raciri continue, ceea ce este apropiat fiecarui tip de otel, fata de diagrama de echilibru adevarata pentru aliajul binar Fe-C, fata de care otelurile se apropie numai aproximativ.

Se cunoaste insa ca DDCA depind atat de tipul otelurilor cat si de parametrii regimului termic pentru care a fost ridicata diagrama (viteza de incalzire Wi, temperatura de austenitizare Ta, durata de mentinere in domeniul austenitic ta). La sudare, fiecarui punct al piesei ii corespunde un anumit ciclu termic, deci pentru fiecare punct ar trebui ridicata o diagrama D.D.C.A., ceea ce practic ar fi imposibil.

In urma cercetarilor statistice s-au determinat anumite valori medii ale parametrilor ciclurilor termice pentru care au fost ridicate D.D.C.A. aplicabile punctelor caracteristice din ZIT. Spre exemplu, in cazul unui otel aliat s-au determinat valorile caracteristice medii W1 = 105o C/S; TA = 1050o C; ta = 50 s; pentru care a fost ridicata D.D.C.A., cu ajutorul careia pot fi interpretate transformarile din ZIT la racirea continua a austenitei. Aceasta metoda este mai putin precisa, dar poate fi utilizata in mod orientativ.

Intrucat dintre toate portiunile ZIT, cel mai mare pericol il reprezinta zona de supraincalzire, au fost aprofundate cercetarile asupra acestei portiuni.

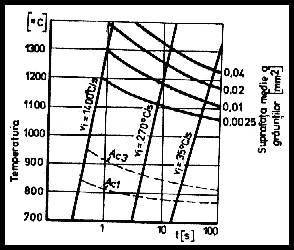

s-a constatat ca viteza de incalzire mare ridica punctele critice Ac1 si Ac3 si diminueaza marirea cristalelor de austenita. Aceasta influenta poate fi observata in fig. 4.5 si poate fi explicata pe baza inertiei proceselor de formare a austenitei si de cresteri a grauntilor, inertie care este cu atat mai mare cu cat viteza de incalzire este mai mare.

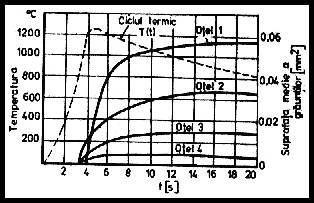

In fig. 4.6 este reprezentata variatia dimensiunilor medii ale grauntelui de austenita pe parcursul unui ciclu termic. S-a observat ca pentru otelurile care contin carburi sau pentru cele dezoxidate cu aluminiu (otelul 3 si 4), granulatia creste destul de incet in timpul unui ciclu termic de sudare.

Din aceeasi figura se mai observa ca initial, viteza de crestere a grauntilor este mai mare si se mentine la valori ridicate chiar si dupa ce, in cadrul ciclului termic, s-a atins temperatura maxima si a inceput racirea. Scaderea vitezei de crestere a grauntilor de austenita incepe aproximativ in a doua jumatate a perioadei de racire.

Timpul de mentinere in domeniul austenitic este de asemenea foarte important asupra cresterii grauntilor de austenita. Astfel, in cazul otelurilor prezentate in fig. 4.6, se observa o crestere pronuntata a grauntilor de austenita dupa un timp de aproximativ 10-20 s. si in acest caz otelurile 3 si 4 au o tendinta redusa de crestere.

Fig. 4.5 Influenta vitezei de incalzire asupra cinematicii cresterii grauntelui de austenita, in cazul unui otel echivalent cu OLC 45 (0,42-0,50%C; 0,50-0,80%Mn; 0,17-0,37%Si)

Fig. 4.6 Variatia marimii grauntilor de austenita in timpul unui ciclu termic

Tipul otelului din diagrama 4.6

|

Nr crt |

Marca |

C |

Mn |

Si |

Cr |

Ni |

V |

Al |

|

20 HGS | ||||||||

|

23 G | ||||||||

|

25 HGFA |

Pentru dezoxidare |

|||||||

|

25 HGSA |

idem |

Elementele de aliere continute in otel produc modificari importante asupra pozitiei curbelor de transformare din D.D.C.A. Astfel la otelurile care nu contin elemente care formeaza carburi, se manifesta o tendinta de crestere a grauntilor de austenita, iar omogenitatea acestora este mare. Prin aceasta liniile de transformare din D.D.C.a. se deplaseaza spre dreapta jos.

La otelurile care contin elemente care formeaza carburi, tendinta de crestere a grauntilor de austenita este franata si rezulta o austenita neomogena. Prin aceasta liniile de transformare din D.D.C.a. se deplaseaza spre stanga si in sus.

Se poate astfel afirma ca metodele de cercetare a modificarilor din ZIT, cu ajutorul D.D.C.A. nu sunt nici ele exacte. Chiar si cu aceasta rezerva, D.D.C.A. poate furniza informatii importante asupra modificarilor structurale ale metalului de baza.

Aceste

consideratii au condus la elaborarea unor metode de cercetare prin care

sa se urmareasca direct influenta ciclurilor termice asupra

insusirilor mecanice ale otelurilor, luand in consideratie in

special viteza de racire Wr, respectiv timpul ![]() caracteristic

transformarii austenitei la racire.

caracteristic

transformarii austenitei la racire.

Cercetarea se face cu o instalatie adecvata, la care epruveta din otelul supus cercetarilor se poate rupe, in timp ce asupra epruvetei actioneaza un ciclu termic. Parametrii ciclurilor termice pot fi variati in limite largi pentru a se simula conditiile termice de la sudare. Cercetand concomitent si microstructura epruvetelor, se obtine o imagine globala a comportarii otelului la sudare. Spre exemplu, in cazul otelului marca 23 G, avand compozitia chimica data in Tabelul 4.6, s-a observat ca la viteze de racire mai mari (2 -40 oC/s), are loc o scadere brusca a alungirii si gatuirii la rupere, pentru epruvetele incalzite la temperaturi din domeniul 1350 - 950 oC.

La cresterea vitezei de racire a austenitei in momentul transformarii, pana in intervalul 2 - 40 oC/s, s-a constatat in microstructura otelului 23 G o cantitate tot mai mare de martensita, ceea ce explica scaderea brusca a plasticitatii materialului.

Rezulta ca prin aplicarea unor conditii tehnologice, pentru care viteza de racire este sub 2 oC/s, se inlatura fragilizarea la sudare a otelului 23 G.

La ora actuala exista multe instalatii pentru simularea ciclurilor termice de la sudare pe epruvete, prin care posibilitatile de prescriere stiintifica a parametrilor optimi de sudare a devenit realitate.

In concluzie prin aparitia constituentilor de calire in zona influentata termic, plasticitatea locala a otelului scade si apare pericolul de fisurare.

In legatura cu aparitia constituentilor de calire, pentru fiecare otel se poate defini viteza critica de racire Wcr.

Aceasta este viteza minima de racire, in momentul transformarii austenitei la racire continua, pentru care in otel apare martensita.

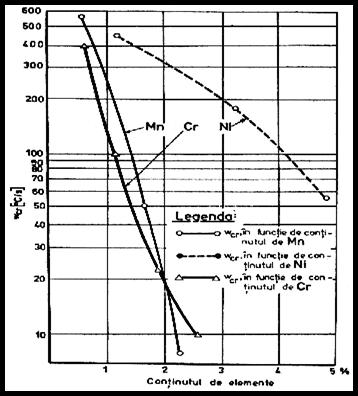

In cazul unui otel carbon cu un continut mediu de carbon (C = 0,40 %), rezulta Wcr = 600 oC/s. Daca otelul contine in afara carbonului si elemente de aliere, atunci viteza critica de racire se modifica dupa cum rezulta din diagramele prezentate in fig. 4.7. Se observa ca manganul si cromul sunt elementele de aliere, care provoaca cea mai accentuata scadere a vitezei critice de racire, deci creaza posibilitatea cea mai mare de formare a martensitei in ZIT.

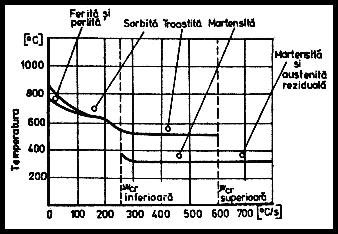

In afara martensitei, in zona influentata termic se mai poate forma troostita, care de asemenea reduce plasticitatea zonei influentate termic a sudurii.

Cu toate ca troostita nu este asa de periculoasa in ZIT, este recomandata evitarea vitezelor de racire care favorizeaza aparitia ei.

Din fig. 4.8 se observa ca pot fi definite doua viteze critice de racire si anume wcr superioara, sub care in structura apare martensita si troostita si wcr inferioara, sub care apar cristale cu plasticitate foarte buna (sorbita, ferita-perlita).

Cea mai indicata metoda pentru identificarea rapida a structurii din ZIT este masurarea duritatii. De obicei daca valorile duritatii in ZIT depasesc 350 HV, rezulta ca structura este fragila intrucat contine troostita sau chiar martensita. Dupa cum s-a mai aratat, aceste structuri trebuiesc evitate, pentru asigurarea racirii punctelor din ZIT, cu viteze de racire avand valori mai mici decat viteza critica inferioara (I.I.S. recomanda ca la constructii sudate HV≤350).

Nu intotdeauna insa, valorile duritatilor sub cordon sunt semnificative in ceea ce priveste pericolul de fisurare, motiv pentru care aceasta metoda se utilizeaza de asemenea numai in mod informativ.

Fig. 4.7 Variatia vitezei critice de racire Wcr in functie de continutul elementelor de aliere dintr-un otel cu 0,4%C

Fig. 4.8 Structurile din zona influentata termic ale otelului cu 0,4%C, in functie de viteza de racire

2. Zona influentata termic la otelurile aliate fara transformari de faza in intervalul de temperatura de la sudare

otelurile aliate care nu sufera transformari de faza, au o structura formata din graunti cristalini, care la incalzire au o tendinta ireversibila de crestere si o tendinta de precipitare a compusilor chimici (carburi aliate), sau a compusilor intermetalici (faza sigma, etc.)

Rezulta ca la sudarea acestor oteluri trebuiesc luate toate masurile pentru a evita cresterea exagerata a cristalelor, ceea ce inseamna ca in primul rand, trebuie evitata sau ingustata la minim portiunea de supraincalzire. In cazul in care cristalele totusi au crescut, singura cale de a le micsora este deformarea la rece a otelului si recristalizarea lui la temperaturi si durate alese din diagrama de recristalizare.

La incalzirea otelurilor cu crom, datorita afinitatii mari dintre crom si carbon, la limita cristalelor pot apare carburi de crom. Prin aceasta fragilitatea otelului poate sa creasca, datorita precipitarilor intergranulare de carburi.

In afara de

acestea, odata cu formarea carburilor de crom, are loc o micsorare a

continutului de crom dizolvat in ferita, sau in martensita, ceea

ce diminueaza rezistenta la coroziune. Astfel, in cazul producerii

acestor fenomene, otelul prezinta zone, la o distanta

Eventualele fisuri intercristaline favorizeaza infiltrarea mediului coroziv, care continua sa corodeze si sa avanseze in interiorul zonelor amintite. Acest proces de distrugere a metalului se numeste coroziune intercristalina. Dupa cum s-a mai aratat, coroziunea intercristalina poate fi combatuta prin reducerea continutului de carbon din otel, prin racirea rapida a ZIT, in intervalul de temperatura 700 - 500oC.

Prin micsorarea timpului de incalzire a otelului aliat si prin racirea rapida dupa sudare, este evitata si aparitia fazei sigma, care se stie ca provoaca o fragilitate pronuntata a otelurilor aliate.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |