PROCEDEUL DE SUDARE PRIN REZISTENTA ELECTRICA IN PUNCTE

|

Scopul lucrarii: Cunoasterea parametrilor si particularitatilor procedeului de sudare prin rezistenta electrica in puncte. |

1.Notiuni generale.

Sudarea in puncte este un procedeu de sudare electrica prin presiune cu rezistenta de contact a doua sau mai multe piese suprapuse. Acest procedeu se bazeaza pe efectul Joule-Lenz de trecere a curentului electric prin coloana de metal cuprinsa intre varfurile unor electrozi de contact din aliaj de cupru, care realizeaza totodata si strangerea componentelor de sudat cu o anumita valoare a fortei prestabilite. Punctul de sudura care se obtine are o forma lenticulara, fiind situat in planul de separatie al componentelor. Pentru ca rezistenta de contact dintre electrod si material sa fie mai mica decat cea dintre componentele care se sudeaza, este necesar ca electrozii sa fie confectionati din cupru sau cupru aliat cu crom sau beriliu, ceea ce le confera o rezistenta mecanica la compresiune mai buna. Acest lucru face ca temperatura cea mai mare sa se dezvolte la suprafata de contact dintre cele doua repere supuse procesului de sudare.

Fig. 1. Echipamente pentru sudarea prin rezistenta electrica in puncte: MT 1222 si BOSVA

Datorita rezistentei electrice de contact mai mari dintre componente, al rezistentei proprii a coloanei de metal si al efectului de racire al electrozilor, temperatura maxima se obtine la locul de contact dintre componente, in dreptul electrozilor. Dupa un anumit timp, in aceasta zona se formeaza un nucleu de metal topit apartinand ambelor componente de imbinat, nucleu care va creste in dimensiuni pe masura trecerii curentului electric de sudare. La intreruperea curentului de sudare, nucleul topit se va solidifica, formand punctul de sudura.

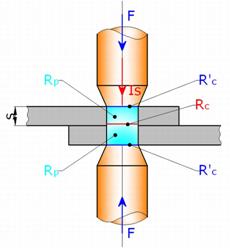

Rezistenta de contact [Rc]

Indiferent de modul de prelucrare, suprafetele metalice ale componentelor nu sunt perfect plane, ci prezinta o anumita rugozitate, aspectul a doua suprafete metalice in contact la o scara marita fiind prezentat in fig. 2.a. Pe langa micro-neregularitati, suprafata metalica poate fi acoperita cu straturi de oxizi, impuritati, grasimi, care ingreuneaza procesul de sudare (fig. 2.b), indepartarea totala a acestora fiind dificil de realizat practic.

Fig. 2. Zona de contact intre componente: a) aspectul celor doua suprafete aflate in contact; b) structura stratului metalic in zona suprafetei.

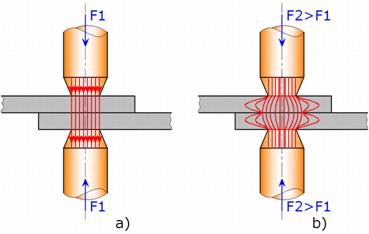

Ca urmare, rezistenta de contact intre componentele de sudat este mult mai mare decat cea intre componente si electrozii de cupru, ceea ce favorizeaza concentrarea liniilor de curent in interfata dintre componente si permite sudarea. Ca urmare a efectului Joule - Lenz, masa de metal dintre electrozii de contact se comporta ca o rezistenta electrica si se incalzeste. In prima faza, incalzirea se va produce in zona de contact dintre componente, unde rezistenta opusa la trecerea curentului este mai mare (fig. 3). Sub actiunea fortei de strangere, piesele vin in contact tot mai apropiat si se produce incalzirea intregii coloane de metal.

Fig. 3. Rezistentele de contact intre elementele sistemului de sudare (R'c - Rezistenta de contact electrod - piesa; Rc - Rezistenta de contact dintre piese; Rp - Rezistenta proprie a componentelor (coloanei de metal strabatuta de curentul electric de sudare Is); a) distribuita ideala a liniilor de curent, b) distributia reala a liniilor de curent.

2. Prezentare generala a procedeului de sudare

l Principiu

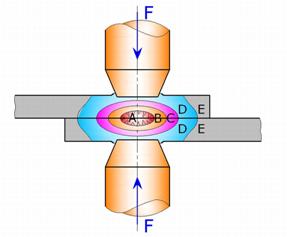

l Datorita rezistentei de contact mare intre componentele de sudat, in urma trecerii curentului electric, se produce topirea locala a zonei de contact (nucleu topit). Aplicarea unei presiuni asupra punctului de sudura determina solidificarea zonei topite si formarea unui punct de sudura cu caracteristici corespunzatoare (fig. 4).

l Forta de apasare are rolul de a apropia componentele si de a deforma plastic punctul topit, indepartand totodata si peliculele de oxizi lichizi formati.

l Aplicabilitate

l Table de otel carbon si inoxidabil, cupru, aluminiu, cu grosimi pana la 20mm;

l d>2s+4: distanta intre 2 puncte alaturate.

l Avantaje

l Viteza de sudare mare; dozare precisa a energiei introduse; posibilitatea automatizarii, calitatea sudurii nu depinde de indemanarea sudorului.

l Dezavantaje

l Necesita instalatii de putere, sisteme de racire cu apa si retea de aer comprimat;

l La sudare electrozii se uzeaza si necesita periodic refacerea geometriei.

l Surse: transformatoare coboratoare de tensiune: 3 - 5 V, 1000 - 12000 A.

a) b)

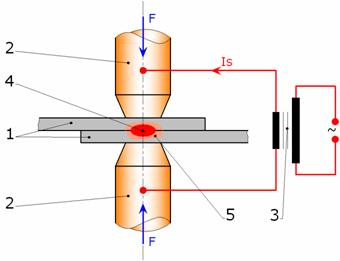

Fig. 4. Schema de principiu a procedeului de sudare prin rezistenta electrica in puncte: a) 1 - componente de sudat; 2 - electrozi de contact; 3 - sursa de sudare; 4 - punct de sudura; 5 - zona de influenta termica (ZIT).b) A - zona nucleului topit, B,C-zone puternic incalzite.

3. Parametrii regimului de sudare cu arc electric

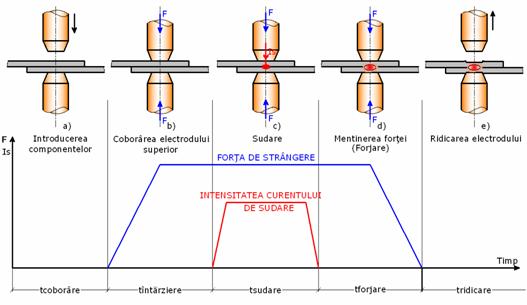

Fazele procesului de sudare prin rezistenta electrica in puncte sunt prezentate in fig. 4.

Fig. 4. Fazele procesului de sudare in puncte: a) introducerea componentelor; b) coborarea electrodului superior; c) sudare; d) mentinerea fortei de apasare; e) ridicarea electrodului.

Se observa faptul ca valoarea fortei de strangere se pastreaza pe perioada sudarii si dupa incheierea timpului de trecere a curentului, astfel incat sa se produca deformarea plastica la cald (forjarea) a nucleului de metal topit.

Principalii parametrii ai regimului de sudare sunt:

Tensiunea de sudare: 4-6 V

Curentul de sudare: 800 - 24000V

Forta de apasare: 8-25MPa

Timpul de sudare: zecimi de secunda - sec.

In general exista doua tipuri de regimuri de sudare: regimuri dure, care se aplica pentru aliaje de aluminiu, oteluri inoxidabile, aliaje neferoase (valori mari ale curentului de sudare, timpi de mentinere mari, forte de apasare mici) si regimuri moi care se aplica pentru oteluri nealiate sau slab aliate (curenti de sudare scazuti, timpi mari si forte de apasare mari).

Curentul de sudare necesar creste odata cu grosimea componentelor de sudat. O valoare orientativa pentru intensitatea curentului Is, (in A) la sudarea unor table din otel cu procent redus de carbon, cu grosime s (mm), se poate stabili cu relatia:

![]()

Timpul de sudare contribuie

direct la formarea punctului de

sudura si depinde de curentul

de sudare, natura materialului si dimensiunile componentelor de sudat, de

gradul de curatire al suprafetelor

in contact. Timpul de mentinere

a curentului de sudare ts, creste odata cu grosimea s. Pentru table cu grosimea s<3 mm se

pot calcula valori orientative ale timpului de sudare (in secunde), cu relatiile practice:![]() , pentru regimuri dure;

, pentru regimuri dure;

![]() , pentru regimuri moi.

, pentru regimuri moi.

Forta de apasare necesara creste odata cu rezistenta materialului la deformare plastica, dar depinde si de caracterul regimului de sudare folosit. La un regim dur de sudare, datorita extinderii mai reduse a zonei incalzite, forta de apasare trebuie sa fie de 1,5..2 ori mai mare decat in regim moale. Forta de apasare poate fi calculata in functie de presiunea specifica p [MPa] necesara realizarii deformarii plastice si sectiunea punctului de sudat, recomandandu-se valorile: 7-12 MPa pentru otel carbon cu continut redus de carbon; 13-25 MPa pentru otel aliat inoxidabil; 8-25 MPa pentru aluminiu si aliajele sale.

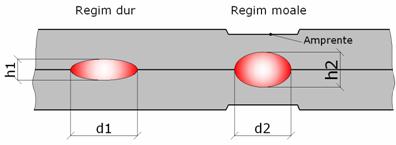

In cazul regimului dur, numai zona punctului de sudura este adusa la o temperatura ridicata, sudarea terminandu-se inainte ca suprafata elementelor de sudat in contact cu electrozii sa atinga o temperatura ridicata. Ca atare, capetele electrozilor sunt mentinute la o temperatura scazuta pastrandu-se la valoare initiala duritatea si diametrul la varf. Densitatea de curent ramane astfel constanta, asigurandu-se o buna repetabilitate a valorii rezistentei punctelor sudate. In cazul regimului moale, se incalzeste un volum mare de metal, care depaseste zona punctului de sudura, iar electrozii in contact cu metalul in stare plastica lasa in componentele de sudat amprente adanci. In figura 5 este reprezentata forma punctului sudat obtinut cu un regim dur si cu un regim moale de sudare.

Fig. 5. Dimensiunile punctului de sudura in functie de tipul regimului de sudare.

Alegerea intre regimurile de sudare moi si cele dure se face de la caz la caz, tinandu-se seama de particularitatile materialelor si de conditiile impuse punctului sudat.

Avantajul principal al regimului moale consta in aceea ca nu necesita masini de sudat de putere mare. Dezavantajele regimului moale sunt:

necesita timpi lungi de sudare, productivitate mica;

produce amprente adanci si deformatii mari;

ia nastere o structura dendritica grosolana, rezistenta mecanica mai mica;

energia necesara pentru realizarea unui punct este mai mare, din cauza caldurii transmise catre partile mai reci ale componentelor;

necesita o refacere frecventa a geometriei electrozilor de contact.

Regimul dur s-a generalizat datorita avantajelor care le prezinta:

pierderile calorice prin conductie in componentele de sudat si electrozi sunt mai scazute decat la regimul moale;

necesita timpi de sudare scurti si productivitatea creste;

produce deformatii minime;

consumul de electrozi si energie electrica este mai mic.

Dezavantajele regimului dur constau in aceea ca necesita masini de sudat de putere mare si o situatie energetica buna in intreprinderi. Regimul dur se impune pentru diferite situatii de asamblare, ca o conditie indispensabila. Astfel, se utilizeaza in cazul materialelor cu o conductibilitate termica si electrica ridicata, ca de exemplu aluminiul si aliajele sale, in cazul pieselor de forma speciala, care necesita o localizare a dezvoltarii intr-o zona ingusta, precum si in cazul sudurii metalelor cu temperatura de topire mult diferita.

Timpul de sudare influenteaza, viteza de racire a punctului, dupa intreruperea curentului. Prin incalzirea mai lenta a componentelor de sudat, deci prin folosirea unor regimuri moi de sudare, rezulta si o racire mai lenta. La acest regim de sudare sunt pierderi termice mari, pierderi care sunt utilizate pentru reducerea gradientului de temperatura. Regimurile moi se folosesc la sudarea otelurilor cu continut de carbon mai mare de 0,1% si a unor oteluri aliate, pentru diminuarea efectului de contractie si evitarea fisurilor.

4. Determinari experimentale

Fiecare student noteaza valorile parametrilor regimului de sudare pentru tipul de materiale propuse de cadrul didactic, urmand metodologia prezentata la cap. 3.

Numele,

prenumele studentului: . Grupa:

Anul: .. Data: Semnatura

cadrului didactic Numele, prenumele

studentului: . Grupa:

Anul: .. Data: Semnatura cadrului

didactic

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |