UNIVERSITATEA TEHNICA " GH. ASACHI"

FACULTATEA DE MECANICA

Studiul frecarii de rostogolire in microsistemele mecatronice

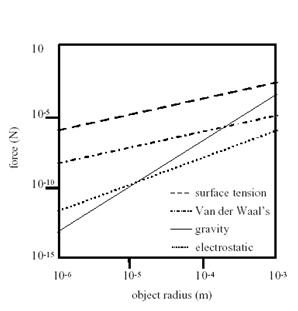

Capitolul 1: Mecatronica-Stiinta masinilor inteligente

1.1.Notiunea de inteligenta artificiala

1.2.Arhitectura unei masini inteligente

1.3.Definirea functiilor de baza ale unei masini inteligente

1.4.Perceptia la nivelul masinilor inteligente:-senzorii

1.5.Analogia creier computer

1.6.Retele neuronale naturale si artificiale

1.7.Clasificarea actuatorilor utilizati in mecatronica

Capitolul 2: Conceptul de microsistem

2.1.Microsisteme electromecanice-MEMS

2.2.Materiale pentru constructia mems-urilor

2.3.Tehnologii de fabricatie pentru mem-suri

2.4.Microsenzori

2.5.Microactuatori

Capitolul 3: Forte de suprafata in microsisteme mecatronice

3.1.Forte de adeziune

3.2.Forte capilare

3.3.Influenta apei asupra frecarii in micro si nanosisiteme

3.4.Forte electrostatice

3.5.Metode de masurare a fortelor in microsisteme

Capitolul 4: Studiul experimental al frecarii de rostogolire

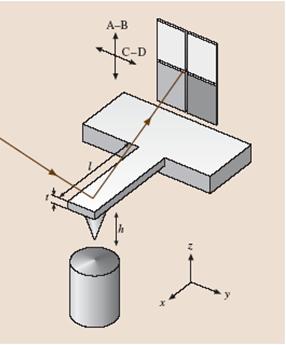

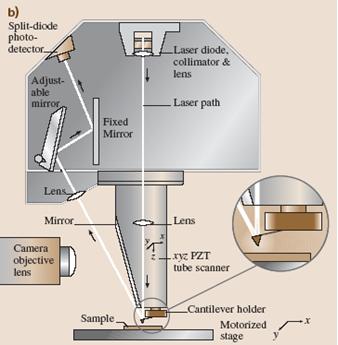

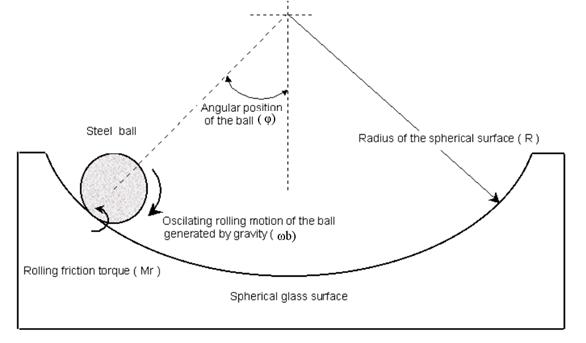

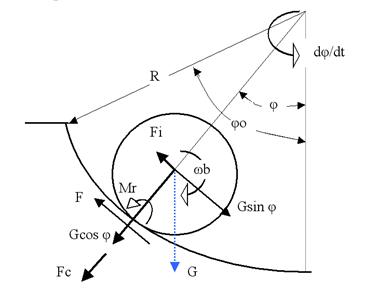

4.1.Modelul analitic pentru masurarea oscilatorie a unei bile pe o suprafata sferica

4.2.Investigarea rugozitatii suprafetelor

4.3.Înregitrari

Una din definitiile inteligentei artificiale, acceptate de comunitatea stiintifica, este cea propusa de catre Marvin Minsky, este "stiinta care face ca masinile sa indeplineasca sarcini si functii care necesita inteligenta daca ar fi facute de catre om" (sau abilitatea unor structuri artificial create de om, de a indeplini aceleasi feluri de functii ca si cele care caracterizeaza gandirea umana).Unii cercetatori definesc inteligenta artificiala ca o reproducere sau duplicare a procesului uman de gandire.

Un sistem este considerat inteligent daca "se poate adapta singur la noi situatii, are capacitate de a rationa, de a intelege legaturile dintre fapte, de a descoperi intelesuri si de a recunoaste adevarul".

Prin inteligenta se intelege capacitatea de a intelege usor si bine, de a sesiza ceea ce este esential, de a rezolva situatii sau probleme noi pe baza experientei acumulate anterior.Odata cu avantul stiintei moderne, inteligenta artificiala s-a dezvoltat pe doua mari directii: cercetarea psihologica in domeniul gandirii umane si dezvoltarea tehnologica a sistemelor computerizate foarte sofisticate.

Inteligenta artificiala, reprezinta o materializare a eforturilor incepute in urma cu peste patru decenii, de a face masinile sa gandeasca la fel de inteligent ca oamenii.Termenul este aplicat sistemelor computerizate si programelor capabile sa indeplineasca functii mult mai complexe decat programarea directa, dar inca departe de actuala gandire.Acest domeniu a starnit mari sperante atunci cand calculatoarele au progresat rapid in rezolvarea problemelor de logica si in invatarea jocului de sah. Însa foarte curand s-a inteles ca cele mai dificile lucruri pe care trebuie sa le invete un computer nu sunt logica, matematica sau sahul (definite prin reguli precise care, cu un oarecare efort, pot fi exprimate intr-un limbaj accesibil computerelor), ci acelea legate de bunul simt, cu care oamenii s-au nascut sau pe care l-au dobandit.Astfel, in contextul inteligentei artificiale, calculatoarele trebuie invatate sa invete, sa creeze, sa inventeze, sa gandeasca, sa recunoasca, sa navigheze etc.Vechea idee ca un calculator nu face decat ceea ce i se spune este depasita in lumina programelor de inteligenta artificiala.

La baza marii majoritati de variante de inteligenta artificiala sta ipoteza de interpretare a simbolurilor in conformitate cu care activitatea inteligenta poate avea loc prin simpla manipulare a simbolurilor, fara a fi necesara cunoasterea semnificatiilor acestor simboluri.În prezent, cercetarile in domeniul inteligentei artificiale includ:

Educarea masinii

Educarea masinii reprezinta un proces prin care un calculator invata sa rezolve noi probleme. În anumite limite, masinile pot invata la fel ca si oamenii, prin intermediul unor exemple cu ceea ce este corect si cu ceea ce este gresit, prin compararea lor.Una din limite este reprezentata de faptul ca masinile nu cunosc ce notiuni ar putea fi relevante pentru o anumita problema, astfel ca cei ce se ocupa de educarea computerelor trebuie sa aiba grija ca masina sa-si concentreze atentia catre elementele specifice care fac distinctia dintre un exemplu bun si unul rau.

O metoda de rezolvare a acestei probleme consta in alegerea cu mare atentie a exemplelor utilizate in procesul de educare astfel incat fiecare sa difere de celelalte doar prin una sau doua insusiri semnificative.O alta metoda de invatare ar fi ca masinile sa incerce sa incadreze fiecare exemplu intr-un set de sabloane sau explicatii predefinite si sa fie asistate de un operator uman care sa le corecteze atunci cand gresesc.O metoda diferita de cele de mai sus este cea in care masina serveste pur si simplu ca 'aide-memoire', tinand o evidenta cu toate situatiile intalnite, astfel ca operatorul uman sa obtina mai usor o lista cu toate cazurile similare celui cu care se confrunta.În fine, atat in cazul algoritmilor genetici, cat si in cel al retelelor neuronale, invatarea se realizeaza adaptandu-se la mediul lor.

Întelegerea limbajului

Vorbirea este alcatuita din sunete complexe, produse de aparatul vocal, constituind modul de comunicare umana cel mai important.Pentru ca un om sa poata percepe vorbirea unui alt om este necesar sa utilizeze cunostintele sale despre limbajul respectiv.Pentru ca o masina sa poata percepe vorbirea este necesar ca ea sa fie 'invatata' in mod corespunzator, ceea ce constituie obiectul acestui domeniu al inteligentei artificiale (procesul prin care un computer este invatat sa inteleaga mesajele vorbite).De regula, se desfasoara in doua etape: prima etapa urmareste recunoasterea cuvintelor izolate, iar cea de-a doua, intelegerea propozitiilor formate din mai multe cuvinte (recunoasterea automata a vorbirii).

Atunci cand sunt scrise, cuvintele sunt usor de recunoscut.Recunoasterea cuvintelor vorbite este, in schimb, mai dificila.Toate cuvintele sunt compuse din cateva sunete de baza, numite foneme, insiruite in diferite combinatii (de exemplu, in limba engleza sunt 40 de foneme care corespund, aproximativ, simbolurilor de pronuntie din dictionar).Teoretic, recunoasterea unui cuvant vorbit ar trebui sa fie doar cu putin mai dificila decat recunoasterea unuia scris, fiind suficient sa se urmareasca secventele de foneme.În general, semnalul acustic generat in timpul vorbirii este dependent de mai multi factori, cum ar fi: intonatia vocii, viteza de pronuntie, timbrul vocii, limbajul utilizat, starile fizice si emotionale, originea geografica si sociala a vorbitorului, etc.Sistemele de recunoastere a vorbirii se clasifica, din acest punct de vedere, in sisteme dependente si sisteme independente de vorbitor.Primele sunt mai simple, functioneaza mai sigur si au un vocabular mult mai mare decat celelalte.

Chiar daca masina a inteles cuvintele, cea mai grea sarcina este sa inteleaga semnificatia mesajului din acele cuvinte.Problema consta in dotarea ei cu un minim de cunostinte pentru a putea pricepe chiar si propopozitii foarte simple.Tehnicile utilizate la recunoasterea cuvintelor izolate nu sunt, in general, valabile si pentru vorbirea continua.În acest caz este necesara segmentarea frazei in cuvinte si efectuarea analizei structurale si gramaticale a cuvintelor si propozitiilor.Calculatoarele au inceput sa faca fata unor situatii simple in legatura cu intelegerea limbajului (de exemplu, repartizarea telexurilor care sosesc la banci), dar adevarata intelegere este inca departe.Astfel, una din directiile majore de cercetare in domeniul inteligentei artificiale, pe langa recunoasterea cuvintelor si recunoasterea vorbirii, este intelegerea vorbirii.

În scopul cresterii productivitatii muncii si a realizarii unei comunicari directe om-masina in forma cea mai convenabila, cercetarile ultimilor ani s-au axat pe realizarea si dezvoltarea unor echipamente capabile sa asigure interpretarea mesajelor vorbite si echipamente care sa emita mesaje vorbite corespunzatoare informatiei care trebuie comunicata.Comanda prin voce are numeroase aplicatii industriale si din alte sectoare (tehnica aero-spatiala, echipamente pentru asistarea -persoanelor cu handicap etc).

Rationament case (case-based reasoning)

Acesta reprezinta o tehnica de inteligenta artificiala care se bazeaza pe precedent (tehnica de a invata computerele sa se foloseasca de cunoastere pentru a obtine o noua cunoastere, de exemplu prin deductie).Aceasta tehnologie creeaza o baza de date pentru a descrie situatiile anterioare si inregistreaza operatiunile efectuate in fiecare etapa.Cand apare o noua situatie, computerul incearca sa gaseasca o alta, suficient de asemanatoare, in care sa fie valabile aceleasi operatiuni.Aceasta tehnologie a fost utilizata cu succes pentru a construi baze de date.

Inteligenta artificiala distribuita

Aceasta este o versiune de inteligenta artificiala care pleaca de la ideea ca mai multe inteligente mici pot face mai mult decat o inteligenta mai mare.Inteligenta artificiala distribuita incearca sa rezolve problemele mari prin fragmentarea lor in probleme mai mici si mai simple, fiecare fragment fiind repartizat spre solutionare unui agent separat.

Aceasta conceptie schimba prioritatile de cercetare in domeniul inteligentei artificiale.În loc sa exploateze la maximum fiecare agent, inteligenta artificiala distribuita incearca sa descopere modalitati pentru ca agentii specializati sa-si coordoneze eforturile in directia negocierii, colaborarii si delegarii de responsabilitati.

Cele mai robuste tehnici specifice inteligentei, artificiale, cu numeroase aplicatii, sunt: sistemele expert, retelele neuronale, algoritmii genetici, vederea artificiala, modelarea, planificarea.

Cele mai importante campuri de interes in dezvoltarea cercetarii in domeniul inteligentei artificiale sunt: procesarea informationala, recunoasterea formelor, prelucrarea imaginilor, analiza scenelor, vederea artificiala, jocurile pe calculator precum si diagnosticarea medicala.Cercetarile actuale in procesarea informatilor sunt directionate pe programe care ii dau posibilitatea calculatorului sa inteleaga informatia scrisa sau vorbita ca apoi sa produca rezumate, sa raspunda intrebarilor foarte specifice sau sa redistribuie informatia catre utilizatorii interesati de ariile specifice ale acelei informatii.Esential pentru un astfel de program ar fi abilitatea sistemului de a genera propozitii corecte din punct de vedere gramatical si de a stabili legaturi intre cuvinte, idei sau asociatii cu alte idei.

În continuare, prin masina se intelege un obiect manufacturat care interactioneaza cu mediul sau.Pentru aceasta interactiune fie ca ia din mediu energia necesara si o converteste in energie mecanica si caldura disipata, fie manipuleaza informatii.

Din punct de vedere cronologic, au existat masini simple, conduse de catre un operator uman, masini programate sa se comporte intr-un anumit fel, mai avansate decat primele si, in fine, masini cu proprietati senzoriale, cu capacitate de planificare, recunoastere a formelor, navigare, invatare (cu disponibilitati de prelucrare avansata a informatiilor), numite masini inteligente.Acestea au posibilitatea sa isi modifice comportarea ca o adaptare la modificarile din mediul intern si extern.

În acest context, prin inteligenta se intelege capacitatea unui sistem de a atinge un anumit scop sau de a avea o comportare dorita in conditii de incertitudine.

Sursele de incertitudine sunt reprezentate de aparitia unor evenimente neasteptate si neprevazute (fie in mediul intern, de exemplu defectarea unei componente, fie in mediul extern) si de informatiile incomplete si insuficiente pentru a decide ce trebuie facut.Masinile inteligente, capabile sa ia decizii in aceste conditii de incertitudine, se deosebesc de masinile programate sa desfasoare operatii repetitive, capabile si ele de modificarea propriului comportament dar pe baza unor comenzi date de catre un operator uman.

Masinile inteligente interactioneaza cu mediul lor prin intermediul unor intrari (informatii, energie, material, actiune mecanica a mediului asupra masinilor) precum si a unor iesiri (informatii, energie, actiuni exercitate de masini asupra mediului).

Masinile inteligente pot opera individual sau conectate in cadrul unor sisteme.În acest ultim caz, performantele globale ale acestor sisteme sunt mai bune decat suma performantelor masinilor componente.De asemenea, masinile inteligente opereaza autonom, fara un control total al operatorului uman dar cu posibilitatea de a colabora cu acesta, opereaza in medii nestructurate, ce pot fi periculoase sau lipsite de confort.Domeniile lor de aplicabilitate sunt variate: inginerie nucleara, industrie alimentara, tehnica aero-spatiala, constructii, transport, inginerie biomedicala, exploatare minereu, gaz, petrol, stingere incendii, aplicatii militare, interventii subacvatice etc.

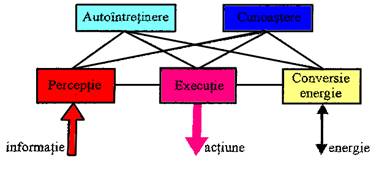

Dintre tipurile de structuri (ierarhizate, in retea si multistrat), pentru masinile inteligente, cea mai adecvata arhitectura este cea de tip retea, prezentata in figura 1.1.

Fig. 1.1 Arhitectura unei masini inteligente

Aceasta arhitectura raspunde setului de functii pe care le are fiecare masina inteligenta.Astfel, o masina inteligenta cuprinde urmatoarele subsisteme de baza:

a) Subsistemul de perceptie, care are rolul de a colecta, stoca, procesa si distribui informatii despre starea actuala a masinii si a mediului in care opereaza.

b) Subsistemul de cunoastere, care are rolul de a evalua informatiile colectate de subsistemul de perceptie si de a planifica actiunile masinii.

c) Subsistemul de executie, responsabil cu desfasurarea tuturor actiunilor masinii, pe baza instructiunilor de la celelalte doua subsisteme.

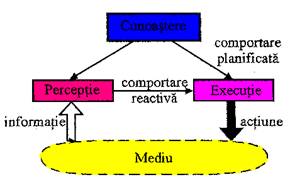

Asa cum este ilustrat in figura 1.2, instructiunile primite de la subsistemul de cunoastere determina comportamentul planificat iar cele de la subsistemul de perceptie determina comportamentul reactiv.In mod obisnuit, acesta din urma este predominant.

d) Subsistemul de autointretinere are rolul de a mentine masina in conditii bune de functionare.Acest subsistem asigura o monitorizare intermitenta a comportarii masinii pentru a preveni eventualele defecte (autointretinere preventiva) sau pentru a le sesiza imediat ce apar (autodiagnostic).

e) Subsistemul de conversie a energiei asigura cantitatea si forma de energie necesara pentru ca toate celelalte subsisteme sa aiba o buna functionare.

Fig. 1.2 Comportament planificat si reactiv

Componentele fizice din structura acestor subsisteme sunt: senzorii si traductorii, actuatorii, microprocesoarele, retelele de comunicatii, dispozitivele de intrare/iesire, efectorii finali, sursele de energie etc.

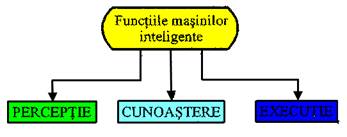

Avand in vedere cele prezentate mai sus, in figura 1.3 sunt aratate functiile de baza ale unei masini inteligente:

Fig. 1.3 Functiile de baza ale unei masini inteligente

Materializarea acestor functii se poate urmari mai usor considerand urmatorul exemplu: la iesirea unei masini automate de insertie a componentelor electronice pe o placa cu circuite integrate este instalat un sistem de control al calitatii bazat pe inspectie vizuala, ce functioneaza astfel: o camera video observa placile la iesirea din masina; pe baza semnalelor primite de la aceasta camera, este construita o reprezentare interna a obiectului observat (prin metode de recunoastere a formelor si extragere de caracteristici); reprezentarea computerizata a placii este comparata cu reprezentarea placii asamblate corect; daca rezultatul acestei comparatii sugereaza ca operatia nu a fost executata corect sau daca aprecierea nu este concludenta, este generata o comanda de eliminare a placii de pe linia de fabricatie; toate placile eliminate sunt analizate cu scopul de a rezolva ambiguitatile (daca exista) sau pentru a diagnostica defectele; in final este comandat si realizat un raport cu privire la rezultatele acestei analize.

Pentru acest exemplu, subsistemul de perceptie observa placile prin intermediul camerei video si construieste reprezentarea interna a obiectului observat care, in mod normal, contine suficiente informatii referitoare la caracteristicile placii pentru a permite luarea unei decizii privind corectitudinea operatiei de insertie a circuitelor integrate.Subsistemul de cunoastere compara reprezentarea realizata de subsistemul de perceptie cu reprezentarea placii asamblate corect, trimite o comanda subsistemului de executie pentru a elimina placile incorect asamblate, diagnosticheaza defectele si comanda realizarea unui raport printat referitor la aceasta diagnosticare.Subsistemul de executie asigura functia 'trece - nu trece' pentru placi si completeaza, arata si tipareste raportul amintit mai inainte.

Nu exista metode generale de a determina granitele dintre perceptie, cunoastere si executie.Aceste functii distincte ale unei masini inteligente nu sunt in mod obligatoriu implementate ca si componente fizice sau subansamble diferite.

Functia de perceptie

Functia de perceptie asigura necesarul de informatii despre stadiul actual al sistemului si mediului in care opereaza acesta.Pentru realizarea acestei functii se utilizeaza senzori, traductori si sisteme de achizitii de date.Informatiile colectate sunt organizate si pre-procesate pentru a reduce incertitudinea privind starea masinii si a mediului.

Perceptia este, in acelasi timp, si una din functiile importante ale biosistemelor.Multe solutii prin care se materializeaza in tehnica aceasta functie au la baza analogia cu lumea vie.

În continuare sunt prezentate notiuni de baza privind principiile perceptiei in lumea vie, in special in cazul organismului uman.Rezultatele studiilor si cercetarilor in domeniul perceptiei umane urmaresc trei obiective:

a) imbunatatirea diagnosticarii si tratamentului diferitelor afectiuni ale organelor de simt responsabile cu functia de perceptie;

b) realizarea unor organe senzoriale artificiale cu caracteristici functionale cat mai apropiate de cele ale organelor naturale, care sa le inlocuiasca total sau sa le asiste in cazul unor afectiuni;

c) transpunerea in tehnica a legitatilor structurale si functionale ale structurilor biologice senzoriale in vederea realizarii unor produse inalt-performante, cu aplicatii in robotica, constructia de masini si aparate etc. precum si pentru optimizarea interactiunii om-masina.

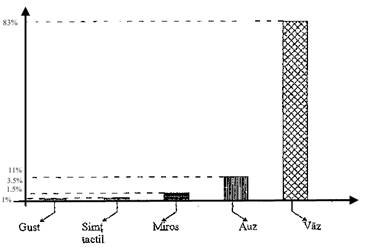

Fig. 1.4 Ponderea informatiilor captate din mediu de catre om

Organismul uman este un biosistem deschis, aflat intr-un permanent schimb de energie, substante si informatii cu mediul inconjurator.Schimbul de informatii cu mediul extern este realizat prin intermediul simturilor: vazul, auzul, simtul tactil, mirosul si gustul.Omul primeste informatii din mediu, in proportie de 1% prin gust, 1,5% prin simtul tactil, 3,5% prin miros, 11% prin auz si 83% prin vaz, (fig. 1.4).

Capacitatile senzoriale sporesc prin combinarea informatiilor captate din interiorul si exteriorul organismului.De exemplu, simtul stereognozic consta in capacitatea de a recunoaste, cu ochii inchisi, un obiect dupa forma, greutatea si natura suprafetei.

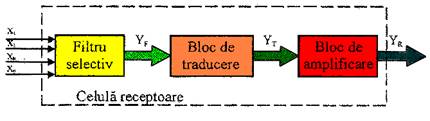

Aceste trei functii sunt puse in evidenta in figura 1.5

Fig. 1.5 Functiile de baza ale unei celule receptoare

În aceasta figura s-au notat: x1, x2,. xn - stimuli, xk - stimul adecvat, YF - raspunsul filtrului, YT - iesire din blocul de traducere si YR - iesirea din celula receptoare.

În tabelul 1.1 sunt prezentate comparativ fluxurile de informatii ce pot fi receptionate din mediul extern de catre principalii analizori ai organismului uman, in concordanta cu ponderea informatiilor captate de analizori, prezentata mai inainte.

Tabelul 1.1

|

ANALIZOR. |

NUMAR CELULE RECEPTOARE |

NUMAR CAI NERVOASE |

FLUX DE INFORMATII [biti/sec] |

|

Vizual |

125x106- conuri 106-bastonase |

2xl06 |

108 |

|

Auditiv |

104- celule ciliate |

2x104 |

106 |

|

Tactil |

5x105 |

2x105 |

|

|

Termic |

104-cald 105 - rece |

- |

2x103 |

|

Olfactiv |

7x107 |

2x104 |

102 |

|

Gustativ |

3x107 |

2x103 |

10 |

Dupa natura energiei din mediu, receptorii se clasifica astfel: mecanoreceptori, termoreceptori, electroreceptori, fotoreceptori, magnetoreceptori, chemoreceptori.La acestia se adauga algoreceptorii care detecteaza excitatii de intensitate mare si sunt responsabili cu senzatia de durere.

Raspunsul unui receptor nu este de tipul 'tot sau nimic'.Receptorii codifica informatiile prin modularea frecventei.Stimulii slabi dau nastere la impulsuri rare iar cei puternici, la impulsuri frecvente.

Cantitatea de informatie ce poate fi transportata de o singura fibra nervoasa este cuprinsa intre 300 si 400 biti/sec.De exemplu, de la receptorul vizual, informatiile sunt transmise prin 106 fibre, rezultand zeci de milioane de biti/sec primite de creier de la organele senzoriale.

Omul percepe mediul inconjurator prin intermediul celor 5 simturi uzuale: vaz, auz, tactil, miros, gust.Cautand sa-si largeasca cunostintele despre mediu, cercetand in profunzime natura, utilizand microscopul pentru lumea 'micro', respectiv luneta pentru lumea 'macro', omul a realizat limita simturilor sale si drept urmare a necesitatii dispozitivelor capabile sa-l ajute in realizarea cercetarilor si obtinerea de informatii.

Aceste dispozitive ce fac o extensie a simturilor umane au fost numite senzori.Rolul senzorului este de a transforma o marime fizica de intrare (energie), provenita din mediu, intr-o marime electrica (de obicei) de iesire, marime ce poate fi masurata, prelucrata si afisata.În diferite discipline, pe langa notiunea de 'senzor', se utilizeaza notiunea de 'traductor'.

Un traductor este un dispozitiv elementar, capabil intr-un anumit domeniu de masurare, sa converteasca o marime fizica de intrare intr-o marime electrica de iesire.Traductorul in sine nu contine elemente de procesare, scopul lui este doar realizarea conversiei.

Un senzor este un dispozitiv neelementar,uzual bazat pe un traductor,capabil sa converteasca o marime neelectrica intr-o marime electrica si sa o proceseze in concordanta cu un algoritm dat,cu scopul de a furniza o iesire usor interfatabila cu un sistem de calcul.

Principala diferenta fata de notiunea de traductor consta in natura neelementara a senzorului prin faptul ca el este capabil sa posede si alte functii pe langa cea de conversie de energie.

Senzorii se clasifica in:

-senzori inteligenti: pot comunica cu sistemul de calcul in ambele sensuri,adica pe langa faptul ca ei transmit date,ei pot primi date care le determina modul de functionare.De exemplu, in cazul unui senzor de vedere,el poate primi sarcina de a extrage trasaturile imaginii,cu avantajul reducerii fluxului de date de la senzor la sistemul de calcul;

-senzori non-inteligenti: pot doar transmite date, ceea ce poate necesita timpi de comunicatie mai lungi.

Într-un sistem mecatronic, senzorii si traductorii permit modulului de procesare obtinerea de informatii despre proces si mediu.Fara aceste dispozitive, sistemul nu poate functiona.

Clasificari

Senzorii si traductorii pot fi clasificati in raport cu caracteristicile lor de intrare/iesire.Corespunzator marimii fizice de intrare, aceste dispozitive pot fi:

absolute: cand pentru o origine fixata, semnalul electric de iesire poate reprezenta toate valorile posibile ale semnalului de intrare;

incrementale: cand o origine nu poate fi fixata, oricare ar fi valoarea semnalului fizic de intrare, fiecare punct de masura fiind luat drept origine pentru urmatorul punct de masura.

Natura semnalului de iesire determina daca dispozitivul este:

analog: cand semnalul de iesire este continuu si depinde liniar sau neliniar de marimea fizica de intrare;

digital: cand, pentru o marime fizica de intrare continua semnalul de iesire poate lua un numar discret de valori.

Din punct de vedere energetic putem avea dispozitive:

active: realizarea conversiei marimii fizice de intrare in semnal electric se face fara aport de energie auxiliara (termocupluri, dispozitive fotoelectrice etc);

pasive: realizarea conversiei marimii fizice de intrare in semnal electric se face cu aport de energie auxiliara (termorezistente, traductoare tensometrice etc).

Senzorii si traductoarele se pot clasifica si dupa natura caracteristicilor statice si dinamice.Caracteristicile statice descriu performantele dispozitivului in conditii de 'camera' (temperatura de 25±10°C, umiditate relativa 90% sau mai mica, presiune barometrica 880 - 1080 mbar), cu schimbari lente ale marimii fizice de intrare si in absenta socurilor mecanice (cu exceptia cazurilor in care acestea constituie marimea fizica de intrare).Principalele caracteristici statice sunt:

liniaritatea: se defineste ca 'masura' in care legatura intre marimea fizica de intrare si semnalul electric de iesire poate fi exprimata printr-o functie liniara;

precizia: se defineste ca toleranta cu care o marime poate fi repetata (adica 'abilitatea' dispozitivului de a da aceeasi valoare de iesire pentru aceeasi valoare de intrare);

rezolutia: se defineste ca minimul variatiei semnalului de iesire, produs ca urmare a variatiei continue a unui semnal fizic de intrare.

Dupa natura marimii fizice de intrare, putem deosebi senzori si traductori pentru:

marimi geometrice (lungime, arie, volum, nivel, rugozitate etc);

marimi fizice (masa, forta, presiune, viteza, debit, temperatura etc);

marimi chimice (gaze, ioni, pH, umiditate, concentratii etc);

marimi fotometrice.

Functia de cunoastere

Functia de cunoastere consta in a planifica si initia actiunile masinii, luand in considerare informatia asigurata de perceptie.Cunoasterea se refera la luarea unor decizii privind actiunile pe care le va intreprinde masina.În orice moment de timp subsistemul de cunoastere se afla in fata unei multimi de viitoare posibile stadii ale masinii.Prin aceasta functie se alege acea evolutie a masinii care sa asigure avantaje pe termen lung (exprimate variat, ca si cheltuieli minime de material, resurse, energie, risc minim de defectare etc.).Termenul, "cunoastere" este utilizat numai pentru acele subsisteme ale masinii care pot lua decizii in conditii variate si incerte.Un bun subsistem de cunoastere este capabil sa invete din propria experienta si astfel sa-si modifice comportarea privind luarea deciziilor.

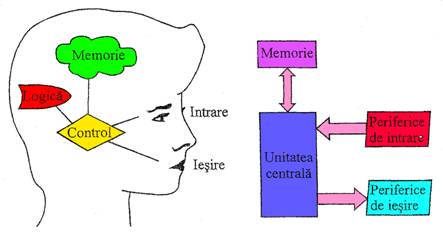

Creierul uman si sistemul nervos sunt sisteme structurate ierarhic.La fel, un sistem computerizat, inteligent trebuie sa fie un sistem de multiprocesoare ierarhizate.Calculatoarele indeplinesc functii variate si iau decizii folosind starea alternanta on/off.Elementul de baza al crierului, neuronul, functioneaza dupa acelasi model.Astfel, procesul de gandire umana poate fi "imitat" intr-un calculator digital.

Calculatorul are cinci componente hard fundamentale: unitate logica aritmetica, unitate de control, memorie si echipamentele de intrare si iesire.Aceasta structura este similara cu cea a creierului si a sistemului senzorial uman (fig. 1.6).

Fig.1.6. Analogia creier - computer

Ochii au rolul echipamentelor de intrare, corzile vocale pe cel al dispozitivelor de iesire iar sistemul nervos central asigura rolul de control, memorie si calcule logice.Desi creierul este structurat in acelasi fel ca si un calculator, el este mult mai lent (computerele opereaza cu viteze de 1 milion de ori mai mari).Pe de alta parte, desi creierul are o viteza mai mica, el proceseaza informatiile simultan, in paralel, pe cand majoritatea calculatoarelor indeplinesc functiile secvential, in serie.

Referitor la marime si densitate, creierul uman este de aproximativ 1000 de ori mai dens decat calculatorul.Volumul sau este de aproximativ 1 litru si contine in jur de 20 de miliarde de neuroni.Ca urmare, marimea unui neuron este de aprox. 0,5x107 cm3.Prin comparatie, marimea unui circuit integrat este de aprox. 10-4cm3.Astfel creierul este de cel putin 1000 de ori mai dens in unitati functionale fata de un calculator digital de aceeasi marime.

În tabelul 1.2 sunt prezentate comparativ si alte caracteristici ale creierului si computerului.

Tabelul 1.2

|

Creierul uman |

Computer digital |

|

Lent |

Rapid |

|

Judecata intuitiva |

Judecata deductiva |

|

Estimare |

Calcul exact |

|

Perceptibil |

Non perceptibil |

|

Uituc |

Memorie pe termen lung |

|

Creativitate |

Activitate repetitiva |

|

Emotional |

Non emotional |

|

Memorie asociativa |

Stocare si regasire a datelor |

|

Învata |

Trebuie programat sa invete |

|

Electro-chimic |

Electronic |

De remarcat ca printre caracteristicile specifice numai creierului se afla perceptia, inventivitatea, gandirea abstracta, intelepciunea, flexibilitatea, gandirea asociativa, creativa si adaptiva.Calculatoarele sunt, in schimb, mai rapide si mai exacte.Este subliniat faptul ca prin capacitatea sa de procesare distribuita si paralela a datelor si informatiilor si de raspuns la stimuli externi, omul capata caracteristici de apartenenta de tip fuzzy la mai multe tipuri de sisteme (tehnice,ecologice, biologice etc).

Odata cu noile tehnologii, computerele digitale vor putea fi la fel de dense sau chiar mai dense decat creierul.

Sistemele de calcul nu reusesc intotdeauna sa faca fata problemelor de dificultate mai mare, cum ar fi: recunoasterea formelor, controlul miscarilor robotilor, luarea deciziilor etc, astfel incat s-au abordat metode noi de prelucrare a datelor.Una dintre aceste directii o constituie retelele neuronale (calculul neuronal, conexionism etc).

În contrast cu masina Von Neummann, care executa un program scris pe baza unui algoritm, retele neuronale invata prin exemple.Rezultatul invatarii nu este un cod, este o reprezentare distribuita a informatiei.Reprezentarea distribuita si calculul local caracteristic retelelor neuronale micsoreza complexitatea elementelor de calcul dar mareste volumul conexiunilor dintre ele.

Neuron natural si neuron artificial.Inspiratie din neurostiinte.Deoarece retelele neuronale artificiale isi au izvorul de inspiratie in rezultatele obtinute de neurostiinte (biologie, neurobiofizica, neurofiziologie) care studiaza sistemul nervos si creierul uman, este utila o prezentare a catorva trasaturi caracteristice neuronilor naturali.Asa dupa cum a fost prezentat mai inainte, creierul uman prezinta o serie de caracteristici care ar fi deosebit de utile unor sisteme artificiale de calcul, cum ar fi: este robust si tolerant la defecte, este flexibil (se poate adapta unui nou context prin invatare), poate prelucra informatii vagi probabilistice, zgomotoase sau inconsistente, este caracterizat de un inalt paralelism, este mic, compact si disipa foarte putina energie.Partea distrasa nu se regenereaza ci se preiau functiile acesteia de catre alte parti intacte ale sistemului nervos.

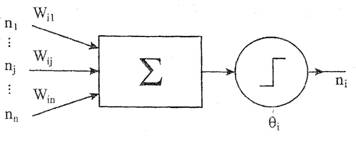

Pornind de la acest model al neuronului natural, s-a propus un model simplu de neuron artificial, reprezentat schematic in figura 1.7.

Fig.1.7. Modelul neuronului artificial

Acest neuron artificial calculeaza o suma ponderata a intrarilor si in cazul in care aceasta suma depaseste un anumit prag, la iesire se obtine starea 1, in caz contrar iesirea este 0.În acest model Wij reprezinta intensitatea conexiunii sinaptice de la neuronul j la neuronul i, iar 0i pragul neuronului i.Desi este un model extrem de simplificat al neuronului natural, acest neuron artificial, la fel ca si alte variante de neuroni artificiali, s-au dovedit elemente de calcul deosebit de puternice.

Într-o retea neuronala nu exista date sau instructiuni care sa fie pastrate in memorie, ca si in cazul sistemelor conventionale de procesare a informatiilor.Neuronii genereaza valori de iesire corespunzand valorilor lor paralele de intrare.Rezultatul este starea generala a retelei, imediat ce a atins o stare de echilibru.

Retele realizate cu neuroni artificiali, ce imita retelele biologice de transmitere, procesare si depozitare a informatiilor, prezinta o serie de trasaturi interesante cum ar fi:

o Capacitatea de a invata

Ele invata din exemple, algoritmul de rezolvare al problemei fiind 'imprimat' in conexiunile sinaptice.Învatarea poate fi supervizata cand un 'profesor' furnizeaza raspunsurile corecte si corecteaza raspunsurile actuale, sau nesupravegheata cand nu se cunosc apriori iesirile retelei.Învatarea se numeste antrenare.

o Capacitatea de generalizare

Retele neuronale artificiale, antrenate corespunzator sunt capabile sa raspunda corect in situatii diferite de cele cu care au fost antrenate.Acest lucru se produce deoarece retelele neuronale isi construiesc pe baza datelor de antrenare reprezentari interne ale spatiului de intrare.

o Capacitatea de sinteza

Retelele neuronale artificiale pot lua decizii corecte folosind informatii complexe, incomplete sau afectate de zgomot.

Modele de neuroni si de retele neuronale artificiale

Din punct de vedere structural, modelul neuronal artificial poate fi ierarhizat pe trei nivele: micro-structura la nivelul neuronului artificial, mezo-structura- retele neuronale ca topologii de interconectare a neuronilor si macro-structura - arhitecturi compuse din structuri de retele neuronale

Modele de neuroni (perceptroni) simpli

Neuronul artificial, propus pentru prima oara de Mcullogh si Pitts, a cunoscut si alte modelari care pot fi impartite in doua mari categorii: modele de perceptron fara reactie si modele de perceptron cu reactie.

Clasificarea mezo-structurilor neuronale

Daca neuronii elementari sunt combinati pentru a forma grupuri sau straturi, ei formeaza o retea neuronala artificiala.Exista o varietate de clasificari ale retelelor neuronale artificiale.Dupa topologia retelei, numarul de neuroni, numarul de straturi, gradul de conectivitate si tipul de conexiuni, structurile neuronale se pot clasifica astfel:

o structuri Feedforward (total interconectate sau partial interconectate);

o structuri Feedforward-feedback;

o structuri Feedback (cu reactie locala sau cu reactie globala ).

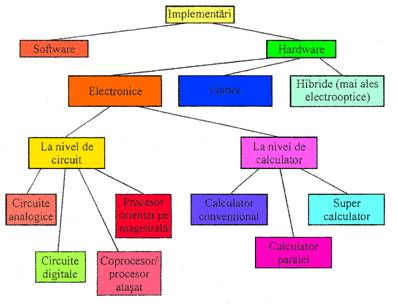

De-a lungul timpului cele mai numeroase implementari ale retelelor neuronale au fost realizate prin simulare pe calculatoare secventiale.Evident ca implementarea unor structuri masiv paralele si cu granulatie fina pe astfel de calculatoare nu a permis exploatarea completa a potentialului pe care il are modelul conexionist.Au aparut si implementari hardware, unele in tehnologie microelectronica traditionala iar altele incercand sa rezolve problemele legate de spatiul ocupat de interconexiuni, in tehnologie optica si optoelectronica.În figura 1.8 sunt ilustrate tipurile de implementari ale retelei neuronale artificiale.

În incercarea de a exploata imensul potential al retelelor neuronale artificiale, au fost realizate foarte multe aplicatii, intr-o varietate de domenii: medicina (prelucrarea semnalelor medicale, sisteme de clasificare a durerilor de spate, a afectiunilor cardiace, clasificarea tipetelor sugarilor, detectia celulelor canceroase, predictia numarului de globule rosii in sange), arta (compozitor neural, pictor neural), industrie (controlul de calitate al produselor, echipamente de control pentru navigare autonoma, planificarea rutei automobilistice cu evitarea obstacolelor, predictia consumului de apa si de energie electrica), robotica, economie (predictia ratei dobanzilor, selectia angajatilor), telecomunicatii etc.

Fig. 1.8 Implementari ale retelei neuronale artificiale

Retelele neuronale artificiale au avut o dezvoltare neuniforma, cu fluxuri si refluxuri, in momentul de fata par a reprezenta un domeniu de mare interes pentru comunitatea stiintifica.Astfel se prevad evolutii in urmatoarele directii:

modelele neuronale vor deveni un instrument esential de prelucrare a informatiei;

modelele neuronale vor evolua in directia aparitiei unor interfete om-masina;

modelele neuronale se vor perfectiona in directia unor structuri plauzibile biologic, care vor face posibila pe de alta parte o cunoastere a domeniului biologic;

rezultatele obtinute privind limitele modelelor actuale vor constitui baza de studiu si cercetare, in software si neurobiologie.

Functia de executie

Functia de executie consta in a initia, controla, desfasura si incheia actiunile masinii, pe baza instructiunilor primite de la cunoastere si de la perceptie.Actiunile masinii constituie interactiunea masinii cu mediul sau.Elementele principale din structura subsistemului de executie sunt actuatorii.

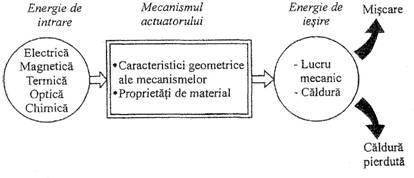

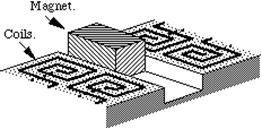

Desi actuatorii specifici aplicatiilor din mecatronica se realizeaza intr-o mare varietate functionala si constructiva, in general au caracteristica urmatoarea structura, (fig.1.9)

Fig. 1.9 Structura actuatorilor

Conversia energiei de intrare in energie utila de iesire si caldura disipata se realizeaza prin intermediul campurilor electrice, magnetice, ca urmare a unor fenomene fizice: fenomenul piezoelectric, fenomenul magnetostrictiv, fenomenul de memorare a formei, ca urmare a dilatarii corpurilor la cresterea temperaturii, a schimbarilor de faza, a efectului electro-reologic, electrohidrodinamic, de diamagnetism.Mecanismul actuatorului transforma, amplifica si transmite miscarea facand acordul cu parametrii specifici scopului tehnologic.

Actuatorii utilizati in mecatronica pot fi conceputi ca si actuatori liniari sau rotativi, avand cursa limitata sau teoretic nelimitata, cu un element activ sau cu mai multe elemente active in structura.

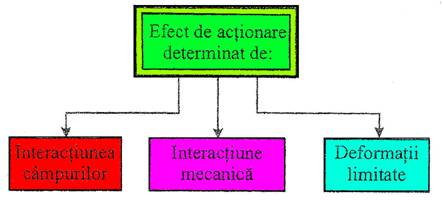

Actionarea propriu-zisa este obtinuta pe trei cai distincte, expuse in figura 1.10.

Fig. 1.10 Mijloace de obtinere a efectului de actionare

Interactiunea campurilor magnetice, a curentului electric cu campuri magnetice precum si interactiunea sarcinilor electrice permit materializarea unor actuatori care au cursa teoretic nelimitata (micromotoare de curent continuu, micromotoare de curent alternativ asincrone si sincrone- in special cu rotor pe baza de magneti permanenti, micromotoare electrostatice), sau limitata (micromotoare liniare de curent continuu, microelectromagneti).

Actionarea bazata pe interactiunea mecanica presupune asigurarea fluxului de energie prin intermediul unui agent fizic, de regula un lichid sau un gaz, a carui presiune sau debit determina deplasarea sau deformarea unor elemente active.Astfel, actuatorii cu elemente deplasabile rotative sunt micromotoarele cu palete cu rotatie partiala sau totala, microturbinele iar actuatorii liniari de acest tip sunt reprezentati de cilindri.Actuatorii liniari cu elemente deformabile sunt cei cu tub flexibil si cei cu tub Bourdon iar cei de rotatie au in structura elemente active sub forma de tub rasucit sau tub anizotropic, curbat.

Actuatorii a caror functionare se bazeaza pe deformatiile liniare si unghiulare limitate au in structura unul sau mai multe elemente din materiale 'inteligente' - materiale care au capacitatea de a se deforma controlat, confectionate sub forma lamelara dreapta sau curbata preformata, cilindrica, forma de disc, bara, bara de torsiune, membrana, arc spiral sau elicoidal, astfel incat se obtin atat deplasari liniare cat si deplasari unghiulare.

Elementele active cu deformatie controlata pot fi insotite de elemente elastice pasive sau pot fi inglobate in structuri cu proprietati de elasticitate.Deformatiile liniare sau unghiulare limitate, ce determina practic miscari de translatie alternativa sau de oscilatie, pot fi transformate intr-o miscare continua de rotatie sau de translatie prin intermediul unor mecanisme si in conditiile unei dispuneri corespunzatoare a elementelor active.Transmiterea si amplificarea deformatiilor controlate ale elementelor active se realizeaza prin transmisii prin forma (mecanisme cu clichet, transmisii prin roti dintate, mecanisme pinion - cremaliera si surub - piulita), prin microgrip sau prin frictiune.

În functie de semnalul de intrare folosit pentru deformarea controlata a elementului activ, actuatorii din aceasta categorie se impart, la randul lor, in:

actuatori comandati termic (prin intermediul unui flux de caldura):

o actuatori pe baza de bimetale;

o actuatori pe baza de aliaje cu memoria formei;

actuatori comandati electric (prin intermediul intensitatii campului electric):

o actuatori piezoelectrici, cu elemente active din piezocristale, piezoceramici sau piezopolimeri;

o actuatori electroreologici;

actuatori comandati magnetic (prin intermediul inductiei campului magnetic):

o actuatori magnetostrictivi;

o actuatori pe baza de ferofluide;

actuatori comandati optic ( optoelectric sau optotermic):

o actuatori termo- / electro - fotostrictivi;

o actuatori piro - piezoelectrici;

actuatori comandati chimic:

o muschi artificiali;

alte tipuri de actuatori, bazati pe alte fenomene fizice.

Actuatorii specifici aplicatiilor din mecatronica completeaza in mod fericit gama de elemente de executie utilizate curent in constructia de aparate sau de masini, si anume servomotoarele de curent continuu, motoarele pas cu pas, motoarele electrice sincrone sau asincrone, elementele de executie pneumatice, hidraulice, electro-hidraulice, s.a.m.d.Diversitatea fenomenelor fizice care stau la baza materializarii constructive a actuatorilor prezentati mai sus deschide noi orizonturi in cercetarile privind proiectarea, realizarea si utilizarea acestora si stimuleaza luarea in considerare a noi principii fizice si cautarea a noi materiale cu proprietati deosebite prin intermediul carora sa se raspunda cerintelor de actionare din domeniul mecatronicii.

Actuatori biologici- la care din punctul de vedere al energobionicii prezinta un interes deosebit conversia directa a energiei luminoase in energie chimica (asa cum se intampla la fotosinteza) si conversia energiei chimice in energie mecanica, electrica sau luminoasa.

Actuatori chimici- care tinand seama de fenomenele chimice prin care este generat efectul de actionare, se impart in doua categorii:

a) actuatori pe baza de polimeri

b) actuatori pe baza de reactii chimice prin care energia chimica este convertita in energie mecanica.

Actuatori piezoelectrici- care convertesc energia electrica in energie mecanica prin intermediul efectului piezoelectric invers ce consta in generarea de tensiuni mecanice sau miscare in cazul in care se aplica unui material piezoelectric, un camp electric.

Actuatori magnetostrictivi

Magnetostrictiunea este o proprietate a materialelor magnetice care se manifesta prin variatia dimensiunilor acestora in timpul proceselor de magnetizare.Aceasta proprietate se explica prin alinierea domeniilor magnetice din material in directia de aplicare a campului magnetic.

Actuatori electrostatici - a caror functionare se bazeaza pe conversia energiei electrostatice in lucru mecanic.

Actuatori optici - transforma, direct sau indirect, energia luminoasa in energie mecanica.

2. CONCEPTUL DE MICROSISTEM

Microsistem: sistem tehnic realizat cu ajutorul microtehnologiilor si care poate indeplini functii multiple intr-un spatiu redus.

Structura unui microsistem este determinata de functiile sale si anume:

- detectarea, prelucrarea si evaluarea semnalelor externe;

- luarea unor decizii pe baza informatiilor receptate;

- transformarea deciziilor in comenzi corespunzatoare pentru actuatori.

Componentele unui microsistem

Senzorii se realizeaza in prezent pe un substrat, integrati intr-o matrice senzoriala.In functie de aplicatia acestora, pot utiliza principii mecanice, termice, magnetice, chimice sau biologice.

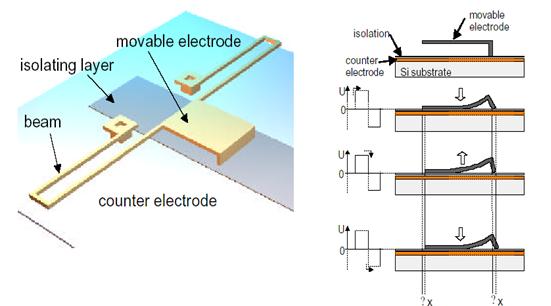

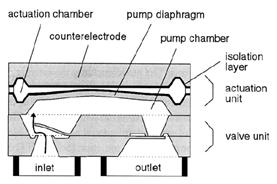

Actuatorii sunt elemente active ale unui microsistem care permit acestuia sa reactioneze la un stimul (de exemplu: micromotoare, micropompe, supape, intrerupatoare, relee).Spre deosebire de miniaturizarea senzorilor care este posibila in prezent, miniaturizarea actuatorilor este o directie de cercetare care trebuie sa rezolve aspecte multiple privind atat materialele cat si tehnologiile de realizare ale acestora.

Modulul de prelucrare a informatiilor si control al sistemelor are functii complexe si este limitat din punct de vedere al dimensiunilor si al consumului de putere.Algoritmii de control trebuie adaptati la necesitatile si specificul microsistemelor.

Interfata cu alte procese sau sisteme asigura schimbul de energie, informatie si substanta.Se considera ca fezabilitatea si succesul pe piata a viitoarelor microsisteme depinde de dezvoltarea interfetelor practice micro-macro.În prezent, se bucura de un mare interes interfata electrica (pentru transmiterea informatiilor si energiei).Sunt studiate diverse posibilitati de realizare a interfetelor pe cale optica, termica, acustica etc.Pana in prezent, singura metoda utilizata pentru transferul de substanta este cea cu ajutorul unor elemente specifice micro-fluidicii.

Convertoarele A/D si D/A fac deseori parte integranta din interfata electrica.Ele permit conversia semnalelor analogice date de senzori in semnale ce pot fi prelucrate digital precum si controlul analog al actuatorilor utilizand comenzi digitale generate de microcontroler.În cazul microsistemelor cu structura descentralizata, echipate cu senzori si actuatori inteligenti (cu propriile microcontrolere), convertoarele A/D si D/A pot fi integrate direct pe chip-urile microsenzorilor sau microactuatorilor.

Componentele pentru electronica de putere sunt esentiale pentru orice microsistern, ele ridicand deseori probleme electromagnetice sau termice de care trebuie sa se tina seama in faza de proiectare.

Componentele de prelucrare a informatiei genereaza semnale electrice pentru controlul actuatorilor utilizand datele de la senzori.Un ciclu de prelucrare a informatiilor cuprinde: captarea lor, transformarea, stocarea, evaluarea si generarea de semnale.

Semnalele de la diferiti senzori sunt digitalizate cu un convertor A/D si amplificate; semnalele prelucrate servesc ca si semnale de control pentru actuatori.

Microsistemele pot fi auto-monitorizate si testate de propriile unitati de control si pot comunica cu alte sisteme si microsisteme, daca este necesar.

În tabelul 2.1 se prezinta spectrul microsistemelor si metodele corespunzatore de fabricatie.

Tabelul 2.1

|

10 mm |

Metode de observare/masurare |

Elemente componente |

Tehnologii de realizare |

|

Milimasini 1 mm |

Vizibile cu ochiul liber |

Componenete miniaturizate |

Prelucrari de precizie |

|

Micromasini 1 μm |

Microscop optic |

Micro-componente |

Microtehnologii specifice (ex.: LIGA. etc.) |

|

Nanomasini 1 nm |

Microscop electronic |

Componente moleculare |

Ingineria proteinelor. biotehnologie |

Aceasta clasificare acopera o scara dimensionala de la 10 mm la cativa nanometri incluzand toate mecanismele relevante.

Tehnologia microsistemelor-TMS reprezinta solutia actuala de rezolvare a multiplelor probleme legate de performantele deosebite ce se impun componentelor unui sistem: senzori, actuatori, module de prelucrare a informatiilor.

Microrobotii sunt reprezentanti importanti ai microsistemelor.Microrobotii sunt microsisteme ce au volumul sub l cm3.Dimensiunile diferite ale robotilor miniaturizati, ale mini si microrobotilor sunt determinate de aplicatiile lor diferite si implica tehnologii de realizare, metode de masurare, control si de asamblare diferite.Din punct de vedere tehnologic este dificil de delimitat o tipologie specifica mini si microrobotilor, totusi se pot identifica doua clase distincte:

a)microrobotii de tip clasic la care arhitectura este cea a robotilor industriali si manipulatoarelor, fiind obtinuta prin miniaturizarea sau integrarea elementelor componente.Performantele lor functionale depind nemijlocit de progresele tehnologice in directia miniaturizarii senzorilor si actuatorilor.

b)microrobotii neconventionali ce se bazeza pe principii fizice particulare (piezoelectricitate, magnetostrictiune, memoria formei, electroreologie).Acestia utilizeaza proprietatile mecanice, electrice sau magnetice ale asa-numitelor materiale 'inteligente', ceea ce permite, in final, realizarea unor functii specifice robotilor de tip clasic.Cel mai adesea se obtine o mobilitate ce determina deplasarea intregului sistem sau a unei parti a acestuia pe suprafata unui solid, in mediu lichid sau in aer.

Asamblarea microsistemelor, insotita de transportul nedistructiv, manipularea precisa si pozitionarea precisa a microcomponentelor sunt aplicatii dintre cele mai importante ale microsistemelor.

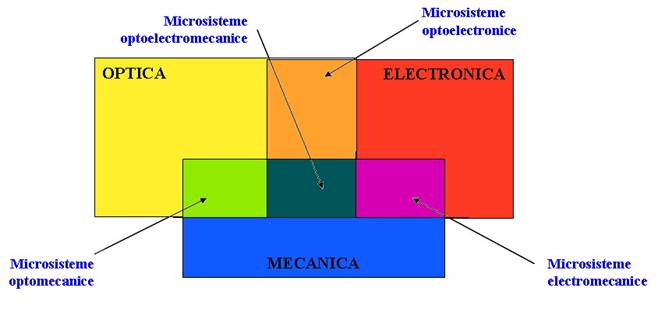

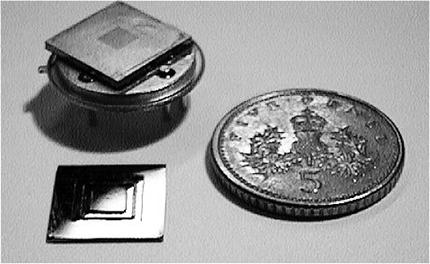

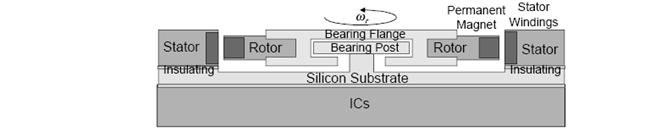

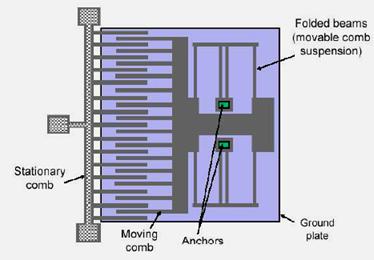

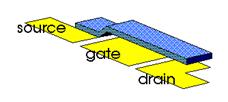

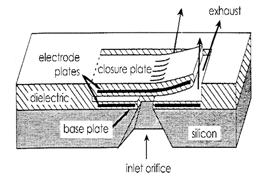

Sunt sisteme integrate de dimensiuni mici si foarte mici (de la cativa micrometri pana la milimetri) care combina in structura lor elemente electrice si mecanice.

Acronim:

MEMS - in SUA

MST (Microsystems technology) - in Europa

Micromachines - in Japonia

Fig. 2.1.Domenii de interferenta

Sunt fabricate utilizand tehnica de realizare a circuitelor integrate combinata cu microprelucrari ale suportului respectiv materialelor utilizate.În timp ce circuitele integrate sunt proiectate exploatand proprietatile electrice ale siliciului, MEMS utilizeaza atat proprietatile electrice cat si proprietatile mecanice ale acestuia.Într-o forma generala, MEMS constau in microstructuri mecanice, microsenzori, microactuatoare si microelectronica, toate integrate pe acelasi chip.

MEMS se constituie ca un mod de proiectare si creare a unor dispozitive mecanice si sisteme complexe integrand electronica aferenta la nivel micro si nano.

Materiale pentru constructia MEMS - urilor

MEMS-urile sunt microsisteme obtinute prin integrarea de elemente mecanice, de senzori, actuatori si componente electronice pe un substrat comun (de regula o placuta de siliciu), prin tehnologii de microfabricatie specifice.

Componentele electronice se realizeaza prin tehnologiile specifice circuitelor integrate in timp ce componentele micromecanice se realizeaza prin tehnologii de microfabricatie constand din succesiuni de operatii de corodare, adaugare de straturi, inlaturare de straturi de sacrificiu etc.

Principalele materiale utilizate in realizarea MEMS-urilor si exemple de aplicatii sunt prezentate in Tabelul 2.2.

Tabelul 2.2: Tipuri de materiale utilizate in realizarea MEMS

|

Material |

Caracteristici distincte |

Exemple de aplicatii |

|

Siliciu monocristalin (Si) |

Material electronic de inalta calitate cu anizotropie selectiva |

Senzori piezorezistivi |

|

Siliciu policristalin (polisilice) |

Filme de sacrificiu utilizate in fabricarea MEMS |

Suprafata micromasinilor, Actuatori electrostatici |

|

Dioxid siliciu (Si 02) |

Suprafete insulare compatibile cu poisiliciu |

Straturi de sacrificiu utilizate la realizarea micromasinilor, staraturi de pasivare |

|

Azotati de siliciu (Si3N4, SixNy) |

Suprafete insulare, rezistent chimic,durabilitate mecanica |

Starturi de izolatie pentru dispozitive electrostatice, straturi de pasivare pentru dipozitive |

|

Germaniu policristalin (poli Ge), Siliciu cu germaniu policristalin (poli Si-Ge) |

Depozitat la temperaturi joase |

Suprafete integrate MEMS |

|

Aur (Au), Aluminiu (Al) |

Filme fine conductive |

Straturi interconectante, straturi de mascare, intrerupatoare mecanice |

|

Nichel -fier (NiFe) |

Aliaj magnetic |

Actuatori magnetici |

|

Titan-nichel (TiNi) |

Aliaj cu memoria formei |

Actuatori termici |

|

Carbura de siliciu (SiC) Diamant |

Stabilitate electrica si mecanica la temperatura inalta, inertia chimica |

MEMS de inalta frecventa |

|

Galium arsenid (GaAs), Indium fosfid (In P), Indium arsenid (In As) |

Fante pentru trecerea luminii |

Dispozitive optoelectronice |

|

Titanat zirconat (PTZ) |

Material piezoelectric |

Senzori mecanici si actuatori |

|

Poliamide |

Rezistenta chimica, polimer cu temperatura inalta |

MEMS flexibile, bioMEMS |

|

Parilen |

Polimer biocompatibil, depozitat la temperatura camerei |

Straturi de acoperire, structuri polimerice moi |

Materialele utilizate in fabricatia MEMS-urilor sunt de doua feluri:

Materialul de baza utilizat ca substrat este siliciu (silicon in limba engleza).Prezinta urmatoarele avantaje:

-larg raspandit in fabricatia IC (circuitelor integrate);

-bine studiat si exista posibilitatea de a i se controla proprietatile electrice;

-este economic de produs in forma cristalina;

-are proprietati mecanice foarte bune (sub forma de cristal este elastic ca otelul si mai usor decat aluminiu).

Siliciul utilizat in constructia MEMS-urilor se prezinta sub 3 forme:

Siliciu cristalin

Siliciu amorf

Siliciu policristalin.

Siliciu sub forma cristalina de inalta puritate se fabrica sub forma de placute circulare cu diametrul de 100, 150, 200 si 300 mm si cu grosimi diferite.

Siliciu sub forma amorfa nu are structura regulata cristalina si contine numeroase defecte. Împreuna cu siliciul policristalin se poate depune in straturi subtiri de pana la 5 microni.

Siliciu sub forma cristalina are urmatoarele caracteristici fizice:

-limita de curgere = 7x109 N/m2;

-modulul de elasticitate E = 1.6 x 10 11 N/m2

-densitatea = 2,33 g/cm3

-temperatura de topire = 14100C.

Exista si alte materiale care se utilizeaza ca substrat in constructia MEMS-urilor: quartz, sticla,

materiale ceramice, materiale plastice, polimeri, metale.

Quartzul se utilizeaza in constructia MEMS-urilor, in primul rand datorita efectului piezoelectric pe care-l poseda.Este un mineral natural dar, de regula, se utilizeaza quartzul produs sintetic.Quartzul are urmatoarele caracteristici principale:

-modulul de elasticitate E = 1.07 x 10 11 N/m2

-densitatea = 2,65 g/cm3

Exista mai multe tipuri de materiale care se depun sub forma de straturi pe placutele de siliciu:

siliciu policristalin, siliciu amorf, biooxid de siliciu (Si O2), nitrura de siliciu (Si3 N4), oxinitrura de siliciu (SiON);

metale (Cu, W, Al, Ti, Au, Ni), compusi metalici ( TiN, ZnO) sau aliaje (TiNi);

materiale ceramice ( alumina);

polimeri.

Se prezinta mai jos particularitatile principalelor materiale utilizate ca substrat si ca strat de depunere.

1. Siliciul

Siliciul se utilizeaza la fabricarea microsensorilor inca din anul 1950.Atunci s-a descoperit ca Si are coeficienti piezorezistivi foarte inalti fata de cei ai traductoarelor tensometrice metalice ceea ce-l face primul material din categoria celor utilizate la fabricarea MEMS-urilor.

Siliciul monocristalin

In constructia MEMS-urilor siliciul monocristalin are functii cheie fiind unul dintre cele mai versatile materiale combinind anizotropia cu bune caracteristici mecanice.Avind un modul al lui Young de 190GPa siliciul monocristalin se compara din punct de vedere mecanic cu otelul care are un modul al lui Young de 210GPa.Proprietatile mecanice favorabile au facut siliciul monocristalin utilizabil ca material pentru membrane, lamele si alte structuri.Siliciul monocristalin este utilizat in primul rind la fabricarea structurilor mecanice.

1.2 Siliciu policristalin

Pentru MEMS- uri si circuite integrate (IC) filmele din siliciu policristatlin sunt depuse utilizind un proces cunoscut ca depunere chimica de vapori la presiune joasa (LPCVD = low-presure chemical vapor depositon).Procesul are loc intr-un interval de temperatura cuprins intre 580°C si 650° si o presiune de 100 pina la 400 mtorr.Atmosfera gazoasa cea mai utilizate este gazul silan (Si H4).Filmele fine de siliciu polcristalin constau intr-o colectie de mici monocristale a caror microstructura si orientare depind de conditiile modului de depunere.Pentru un proces tipic LPCVD temperatura de tranzitie de la starea amorfa la cea cristalina este de 570°C, cu depunerea stratului amorf in jurul temperaturii de tranzitie.La 600°C, grauntii cristalini sunt mici si egali pe cind la 625°C grauntii sunt mari si alungiti.Rezistivitatea siliciului policristalin poate fi modificata prin saturare si se practica in general la filmele subtiri folosind fosforul ca saturant la saturarea componentelor MEMS din siliciu policristalin deoarece acesta are o mare viteza de difuzie.Difuzibilitatea in filmele subtiri este de 1×1012 cm2/s.

Conductivitatea termica este o alta caracteristica importanta a siliciului policristalin si depinde de conditiile de depunere.Pentru filmele cu granulatie fina conductivitatea termica este de 25% din cea a siliciului monocristalin iar pentru filmele cu granulatie mare conductivitatea termica este de 50% sau 85% din valoarea celei specifica siliciului monocristalin.Ca si proprietatile termice si cele electrice ale siliciului policristalin si tensiunile reziduale inmagazinate in filmele de siliciu policristalin depind de conditiile de depunere ale filmelor.Pentru filmele depuse in conditii tipice (200 mtorr, 625°) tensiunea reziduala este nesemnificativa, tensiuni reziduale mari intilnindu-se in filmele amorfe si cele de siliciu cu structura alungita a grauntilor.

1.3 Siliciul poros

Siliciul poros este produs la temperatura camerei prin gravare electrochimica a Si in acid hidrofluoric (HF).Daca este configurat sub forma unui electrod intr-un circuit electrochimic bazat pe (HF), sarcinile pozitive de la suprafata Si faciliteaza schimbul atomilor de fluor cu atomii de hidrogen de la marginile suprafetei de Si.Calitatea suprafetei este data de densitatea porozitatii de la suprafata, care este controlata prin aplicarea unei densitati de curent.Pentru densitati de curent innalte, densitatea porozitatii este inalta iar suprafata gravata va fi neteda.Pentru densitati de curent mai mici, densitatea porozitatii este scazuta si concentreaza numeroase defecte de suprafata in anumite regiuni.Defectele de suprafata debuteaza prin marirea gravurii ce guverneaza procesul de producere a porozitatii.Marimea porilor si densitatea sunt relative in functie de tipul de Si folosit si de conditiile electrochimice. Ambele tipuri de siliciu atit cel monocristalin cit si cel policristalin pot fi transformate in siliciu poros.

Cresterea suprafetei de schimb a siliciului poros il face un material atractiv pentru aplicatii de tipul celor lichide sau gazoase, incluzind membranele de filtrare si straturile de absorbtie chimica, cind este folosit siliciul monocristalin ca substrat.

1.4 Dioxidul de siliciu

Dioxidul de siliciu (SiO2) este unul dintre cele mai utilizate materiale pentru realizarea MEMS-urilor. In acoperirile de suprafata a micromasinilor, SiO2 este utilizat ca material de sacrificiu, deoarece este usor de dizolvat pentru a fi inlaturat fara ca dizolvantul sa atace polisiliciul din strat. Dioxidul de siliciu mai poate fi utilizat si ca strat masca pentru filmele subtiri din polisiliciu, deoarece este rezistent chimic sau ca strat de pasivare pe suprafetele dispozitivelor de mediu foarte sensibile.

Cel mai utilizat procedeu de obtinere a straturilor subtiri de dioxid de siliciu este oxidarea termica si LPCVD. Oxidarea termica a Si este realizata la temperatura de 900°C-1,200°C in prezenta oxigenului pur.Chiar daca oxidarea termica este un proces limitat termic, grosimea maxima a filmului ce poate fi obtinuta este de 2μm, grosime ce este suficienta pentru numeroase aplicatii.Oxidarea termica a siliciului poate fi realizata numai pe substrat de siliciu.Filmele din dioxid de siliciu pot fi depozitate pe o mare varietate de materiale ca substrat prin procesul LPCVD.In general, prin LPCVD se obtin straturi de o grosime > 2μm la temperatura mult mai scazuta decit cea termica.Cunoscute ca si oxidari la temperatura joasa, aceste filme sunt utilizate ca straturi de sacrificiu.

1.5 Nitrura de Si (Si3N4)

Nitrura de Si este utilizat in MEMS-uri ca material pentru izolatii electrice, pasivarea suprafetelor, suprafete de mascare si ca material mecanic.Doua metode de depunere sunt cunoscute pentru nitrura de Si la depunerea in straturi subtiri: LPCVD si respectiv PECVD. Utilizarea procedeului PECVD in aplicatiile straturilor pe micromasini este limitat de continutul crescut in fluorohidrati dar este un procedeu in urma caruia se obtin filme de siliciu cu proprieteti atractive pentru incapsulare.Materialul obtinut prin procedeul LPCVD este foarte rezistent la atacul chimic si ca urmare este foarte utilizat la realizarea straturilor de suprafata ale micromasinilor.Nitrura de siliciu obtinut prin LPCVD este utilizat sub forma insulara deoarece are o rezistivitate de 106Ω×cm. Depunerea se realizeaza in mod tipic la temperaturi si presiuni cuprinse intre 700°C-900°C si 200 mtorr-500 mtorr. Sursele de gaz sunt diclorosiliciul (SiH2Cl2) si amoniacul (NH3).Microstructura filmului astfel produs este amorfa.Datorita acestor proprietati filmele de Si3N4 au fost utilizate ca structuri mecanice de suport sau ca straturi insulare pentru senzorii de presiune piezoelectrici.

2. Materiale bazate pe germaniu

Ca si siliciu, germaniu este un material utilizat la realizarea materialelor semiconductoare iar studii recente il considera materialul ideal pentru realizarea tranzistoarelor si semiconductoarelor. Exista un interes crescut pentru utilizarea Ge la realizarea dispozitivelor micromasinilor datorita temperaturii scazute de depunere a materialului pe suprafetele realizate.

2.1 Germaniul policristalin

Filmele fine de Ge policristalin pot fi depuse prin LPCVD la temperatura mai mica de 325°C pe subtrat Si, Ge si pe SiO2.Filmele de Ge pot fi folosite ca si straturi de sacrificiu.Tensiunea reziduala acumulata in filmele formate poate fi redusa la aproape zero dupa o usoara calire la temperaturi modeste de (30-600°C).Ge policristalin este impermeabil la KHO si de aceea este utilizat la realizarea membranelor de Ge pe substrat de Si.Proprietatile mecanice ale G policristalin sunt comparabile cu cele ale polisiliciului avind un modul de elasticitate de 132 GPa iar rezistenta la rupere este cuprinsa intre 1,5 GPa si 3 GPa.Ge policristalin poate fi utilizat ca strat de sacrificiu pe suprafate de polisiliciu la realizarea straturilor de acoperire micromasini.Utilizind acest procedeu, dispozitive ca termistori bazati pe Ge policristalin si senzori cu membrane de presiune pe baza de Si3N4 folosesc drept straturi de sacrificiu i timpul fabricarii Ge policristalin.

2.2 SiGe policristalin

La fel ca si Ge policristalin, SiGe policristalin este un material care poate fi depus la temperaturi mai scazute ca cele ale siliciului.Procedeul de depunere se face prin metodele LPCVD, APCVD si RTCVD (rapid thermal CVD) utilizind ca gaze precursoare Si H4 si GeH4.Temperatura de depunere este cuprinsa in intervalul 450°C pentru LPCVD si 625°C RTCVD.In general temperatura de depunere depinde de concentratia Ge in filmul respectiv, cu cit concentratia Ge este mai crescuta cu atit temperatura de depunere este mai scazuta.Ca si polisiliciul, poli-SiGe poate fi saturat cu bor si fosfor pentru modificarea conductivitatii.In situ suprasaturarea cu bor poate fi realizata la temperaturi mai mici de 450°C ceea ce demonstreaza ca temperatura de depunere a fimelor conductive saturate cu bor poate fi redusa la 400°C daca continutul de Ge este mentinut la o concentratie de 70%.Pentru filmele imbogatite cu Ge se foloseste un strat fin de polisiliciu sau uneori SiO2.Ca si majoritatea materialelor compuse, variatia compozitiei filmelor poate schimba proprietatile fizice ale materialului. De exemplu gravarea Poli-SiGe pe H2O2 la concentratii ale Ge de peste 70% face ca proprietati cum sunt microstructura, tensiunile remanente, conductivitatea filmului si gradientul tensiunilor remanente sa depinda in mod direct de concentratia Ge in materialul dat.In ce priveste tensiunea remanenta in situ s-au produs filme saturate cu bor al caror tensiune remanenta este mai mica de 10MPa.La realizarea MEMS-urilor Poli SiGe este utilizat la realizarea starturilor de acoperire ale componentelor MEMS avind ca start de sacrificiu Ge policristalin.Un avantaj al acestei tehnici este acela ca stratul de acoperire este depus direct pe structura de interes ceea ce reduce aparitia capacitatilor parazite si rezistentei de contact caracteristice.

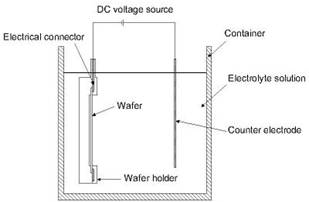

3.Metale

Dintre toate materialele asociate cu realizarea MEMS metalele sunt cel mai utilizate.Filmele fine metalice sunt utilizate in medii cu capacitati diferite pentru confectionarea mastilor microsenzorilor si microactuatorilor.Filmele metalice pot fi depuse utilizind o multime de tehnici cum sunt: evaporarea, pulverizarea, CVD, si electroacoperiri.Metalele cel mai utilizate in microfabricatele electronice sunt Au si Al si de regula sunt utilizate la realizarea conectorilor.Un exemplu in acest sens il reprezinta utilizarea Au la realizarea intrerupatoarelor micromecanice.Aceste intrerupatoare sunt construite folosind un strat de sacrificiu din dioxid de siliciu.Straturile din nitrura de siliciu si dioxidul de siliciu sunt depuse prin metoda PECVD iar Au este depus prin electrodepunere dintr-o solutie de sulfit de sodiu. Un multistrat din Ti si Au este pulverizat inainte de a fi electrodepus.Structurile tristrat sunt alese pentru a minimiza efectele daunatoare ale gradientilor de temperatura si tensiune din timpul proceselor de realizare ale componentelor microelectronice.

Un alt metal utilizat la realizarea MEMS este Al, de exemplu la fabricarea microintrerupatoarelor pe baza de Al.Aceste intrerupatoare utilizeaza diferentele dintre tensiunile remanente din filmele fine de Al si Cr pentru a crea o consola comutatoare ce capitalizeaza aceste diferente de tensiune din materiale.Fiecare intrerupator este alcatuit din o serie de console bimorfe astfel incit structura rezultata sa se plieze mult peste planul real generind diferentele de tensiune in structura bimorfa. Intrerupatoarele de acest gen sunt in general lente 10 ms, dar voltajul de activare de numai 26V poate determina inchiderea acestora.

Alt material utilizat in realizarea MEMS este aliajul metalic cu memoria formei utilizat la realizarea microactuatorilor.Aceasta proprietate de momorare a formei rezulta din transformarea reversibila a martensitei ductile intr-o faza austenitica utilizata in aplicatia data.Acest efect reversibil este utilizat ca mecanism acuator, fara ca materialul sa sufere modificari in timpul tranzitiei.La impulsuri rezonabile pot fi obtinute forte si tensiuni inalte in aceste metale cu memoria formei ceea ce face ca actuatorii cu memoria formei sa fie utilizati in MEMS-uri bazate pe microdispozitive microfluidice ca microvalvele sau micropompele.Cel mai popular aliaj cu memoria formei este Ti Ni sau nitinolul care lucreaza la o densitate de 50 MJ/m3 si o banda de frecventa de 0,1 kHz.Si acest tip de material este utilizat in realizarea microvalvelor.

În proiectarea si realizarea MEMS-urilor trebuie avute in vedere urmatoarele:

Fabricatia structurilor de tip MEMS este similara cu fabricatia conventionala a microcircuitelor integrate la care se adauga o serie de tehnologii specifice.Astfel, structurile MEMS sunt, in general structuri multistrat realizate prin succesiuni de procedee de depunere pe o structura de baza si de corodare cu diverse tehnologii, tehnologii numite generic "micromachining".

Exista doua mari categorii de tehnologii de prelucrare: Surface micromachining si Bulk micromachining.

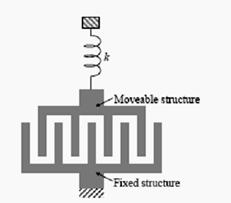

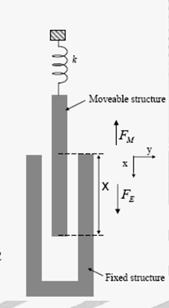

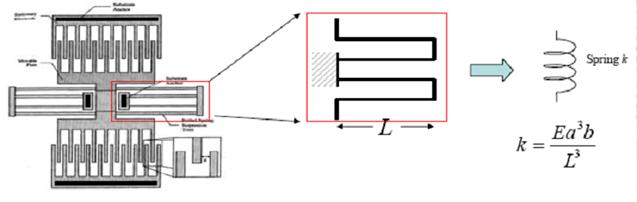

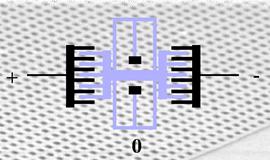

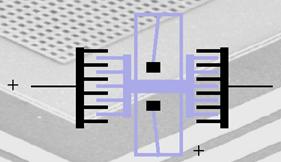

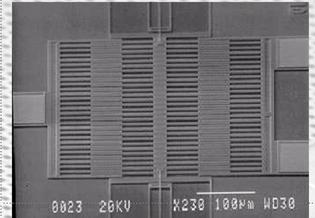

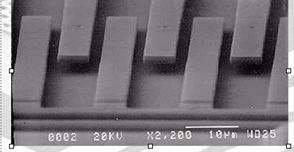

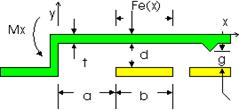

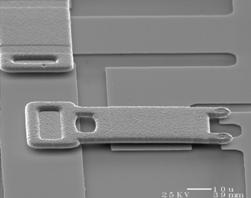

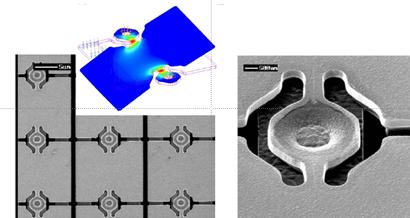

A. Surface micromachining - presupune prelucrarea la nivelul straturilor depuse si se bazeaza pe procese de corodare a acestor straturi numite straturi de sacrificiu, realizandu-se astfel structuri mecanice suspendate (de tip lamele, bride - intalnite la microsenzori) sau mobile ( roti, discuri, balamale etc) intalnite la micromotoare, microactuatori etc.

In Tabelul 2.3 sunt prezentate cateva tipuri de MEMS-uri realizate prin aceste tehnologii:

Tabelul 2.3

|

|

A vertical mirror erected on an rotary indexing stage The vertical mirror is held in place via hinges and snap springs |

|

|

Torsional Ratcheting Actuator. A high torque rotary electrostatic actuator |

|

|

Indexing Motor - 2nd View |

|

|

Accelerometru capacitiv |

|

|

Schema simplificata a fabricarii MEMS-urilor tehnologia Surface micromachining |

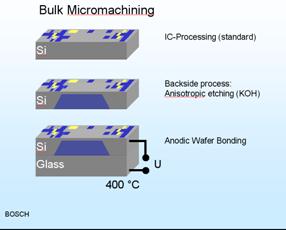

B. Bulk micromachining - Prelucrare in interiorul materialului - in volum.

Aceste tehnologii presupun prelucrarea prin corodare a structurii de baza realizandu-se structuri mecanice suspendate peste structura de baza.

In tabelul 2.4 sunt prezentate unele tipuri de MEMS-uri fabricate prin aceste tehnologii.

Tabelul 2.4

|

|

Senzor capacitiv de presiune |

|

|

Senzor de presiune piezorezistiv |

Ambele tehnologii de prelucrare au la baza trei procedee distincte:

A. Depunerea de straturi,

B. Litografia

C. Corodarea.

Exista doua grupe de tehnologii de depunere: depuneri care au la baza reactii chimice si depuneri care se bazeaza pe procedee fizice.

A.1 Depuneri bazate pe reactii chimice

Se utilizeaza urmatoarele tipuri de depunere:

o Chemical Vapor Deposition (CVD)

o Epitaxy

o Electrodeposition

o Thermal oxidation

Aceste procedee se bazeaza pe formarea unor straturi solide direct prin reactii chimice intr-un mediu gazos sau intr-un mediu lichid. Straturile astfel formate ( cu grosimi de cativa nanometri pana la 0,1 mm) pot constitui elemente solide in structurile MEMS sau pot fi depozitate pe substrat de siliciu.

A.2 Depuneri bazate pe procedee fizice:

o Physical Vapor Deposition (PVD)

o Casting

In aceste cazuri straturile depuse nu formeaza reactii chimice cu materialul de substrat.

Placutele care realizeaza substratul sunt introduse intr-un reactor care este alimentat cu mai multe gaze.Principiul de baza consta in dezvoltarea de reactii chimice intre gazele introduse si condensarea produselor de reactie pe suprafetele placutelor din reactor.

Se utilizeaza 3 tehnologii CVD pentru MEMS:

Low Pressure CVD (LPCVD);

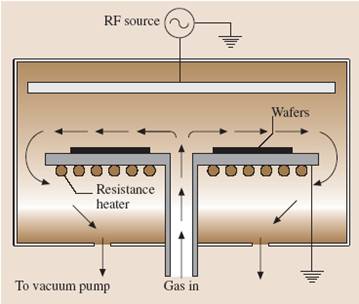

Plasma Enhanced CVD (PECVD);

- Atmospheric Pressure CVD ( APCVD)

Metoda LPCVD produce straturi uniforme dar necesita temperaturi ridicate, de peste 600oC iar viteza de depunere este relativ mica.

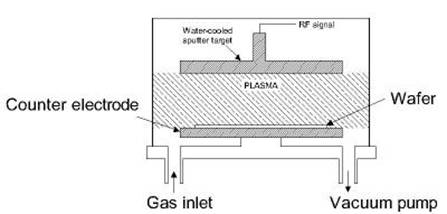

Metoda PECVD necesita temperaturi scazute (pana la 300oC ) ca urmare a aportului de energie dat de plasma introdusa in reactor.

Fig. 2.1: Schema de principiu pentru procedeul PECVD

Tehnologiile CVD se utilizeaza pentru depunerea straturilor de siliciu amorf si siliciu policristalin folosind silanul ca gaz de baza.Pentru obtinerea de impuritati in stratul depus se adauga si alte gaze.Functie de gazele utilizate si de temperatura la care se face depunerea pot apare tensiuni reziduale de intindere sau de compresiune in straturile depuse.Utilizand depuneri succesive de siliciu amorf si siliciu cristalin in grosimi diferite se poate controla starea de tensiuni in straturile depuse.Se depun prin tehnologiile CVD si straturile de nitrura de siliciu (Si3 N4) sau de bioxid de siliciu (Si O2).La aceste depuneri pot aparea tensiuni in straturi de pana la 1GPa in cazul Si3 N4 si de pana la 0,3 GPa in cazul SiO2.

A.1.2 Epitaxy

Tehnologia epitaxy presupune depunerea unui strat cu mentinerea orientarii cristalografice a substratului pe care s-a facut depunerea.Daca se utilizeaza ca substrat siliciu amorf sau policristalin stratul depus prin tehnologia epitaxy va avea o structura amorfa sau, respectiv, policristalina.

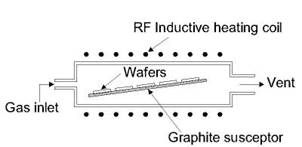

Cea mai raspandita este tehnologia Vapor Phase Epitaxy (VPE) care presupune introducerea unor gaze intr-un reactor cu incalzire prin inductie in care sunt incalzite numai placutele pe care urmeaza sa se depuna.

Prin aceasta tehnologie se pot depune straturi ce pot depasi 100 μm.Tehnologia se utilizeaza pentru realizarea straturilor de siliciu cu grosimi cuprinse intre 1 micron si 100 microni.Schema de principiu este data in fig. 2.2

Fig. 2.2:Schema de principiu pentru tehnologia VPE.

Fig. 2.3: Formarea de structuri metalice prin electrodeposition si schema de principiu pentru procedeul Electrodeposition.

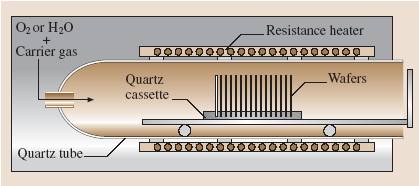

Este o tehnologie de baza care consta in simpla oxidare a substratului intr-un mediu bogat in oxigen si la temperaturi de 800° C-1100° C.Procesul de oxidare si depunere a stratului de oxid se face prin consumarea substratului (de exemplu, pentru 1 micron de strat de Si O2 format si depus se consuma 0,45 microni de siliciu din substrat).Pe masura ce stratul de oxid creste, procesul de oxidare devine mai lent.Prin acest procedeu se obtin straturile de Si O2.Sxhema de principiu este prezentata in fig.2.4.

Fig.2.4: Schema de principiu pentru oxidarea termica.

Tehnologiile de depuneri de straturi de tip PVD presupun transferul de material dintr-o sursa si depozitarea lui pe un substrat.Calitativ, straturile depuse prin tehnologia PVD sunt inferioare celor depuse prin CVD (astfel pentru metale depuse rezistenta electrica creste iar la straturile depuse cu rol de izolator electric creste numarul de defecte din strat). Sunt doua tehnologii mai importante: evaporation si sputtering.

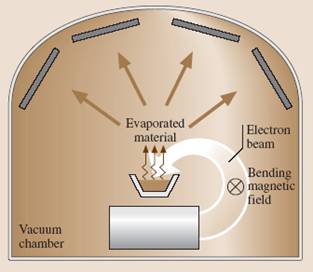

Substratul pe care se face depunerea precum si materialul din care se realizeaza stratul de depunere sunt plasate in interiorul unei incinte vidate.Materialul de depunere este incalzit pana la temperatura de fierbere cand incepe sa se evaporeze si se depune prin condensare pe suprafetele placutelor de substrat.In functie de metoda de incalzire exista e-beam evaporation si resistive evaporation.Metoda e-beam evaporation consta in incalzirea materialului cu un fascicol de electroni pana la evaporare, conform schemei din fig.2.5.Metoda evaporarii rezistive presupune incalzirea pana la evaporare a materialului de depunere ca urmare a trecerii curentului electric.

Fig. 2.5: Schema de principiu pentru metoda E-beam evaporation

Fig. 2.6: Schema de principiu a tehnologiei de depunere prin sputtering.

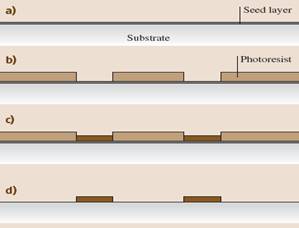

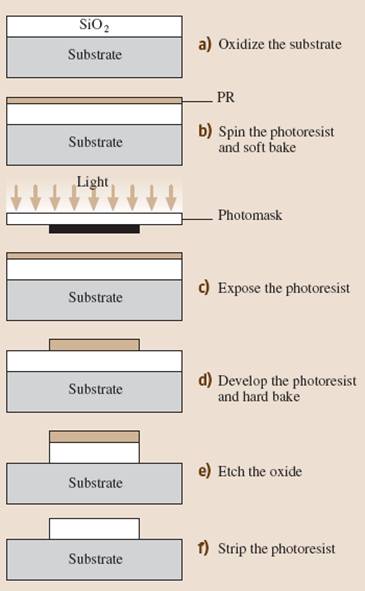

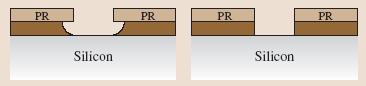

Fig. 2.7: a) Straturi obtinute prin litografiere

Materialul fotosensibil (photoresist sau resist), atunci cand este expus unei radiatii isi modifica rezistenta chimica fata de solutia de developat.Functie de modul in care se face developarea pot rezulta doua categorii de straturi litografiate: straturi pozitive care pastreaza configuratia sablonului si straturi negative cand zonele afectate de radiatie sunt mai rezistente la substanta de developare ca in fig. 8.

Tehnica litografiei este principala tehnologie de realizare a formelor in microprelucrarea sistemelor.

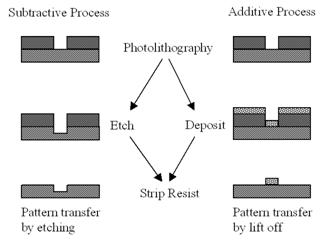

Straturile fotosensibile sunt utilizate drept sablon pentru obtinerea diverselor configuratii fie prin eroziune, fig. 2.8-a, fie prin depunere, fig. 2.8-b.

Dupa obtinerea configuratiei dorite, straturile de fotorezist se indeparteaza.

Litografierea impune operatii importante de aliniere a sablonului peste placuta de siliciu, conditii speciale de timp de expunere si tip de radiatie.

Fig. 2.8: a) Transfer de model prin corodare ( etching), b) Transfer de model prin depunere

Atat straturile depuse cat si materialul de substrat pot fi modelate prin procedeul de corodare in vederea obtinerii unor configuratii dorite.

Se utilizeaza doua tipuri de corodare:

C. 1.Corodare intr-un mediu umed (Wet Etching), cand microstructura este introdusa intr-o solutie chimica.Uzual se utilizeaza acidul fluorhidric (pentru corodarea bioxidului de siliciu), acid fosforic (pentru corodarea nitrurii de siliciu), amestecuri de acid azotic, acid fluorhidric sau acid acetic (pentru corodarea siliciului monocristalin).Forma obtinuta prin corodare depinde de viteza de corodare pe diverse directii, existand astfel corodare anisotropica - cand se obtine o forma de trunchi de piramida/dreptunghiulara, fig. 9.b, si corodare isotropica, cu aceeasi viteza pe toate directiile si se obtine o forma sferica, fig. 2.9.a.

a) b)

Fig. 2.9 Corodare umeda isotropica si anisotropica

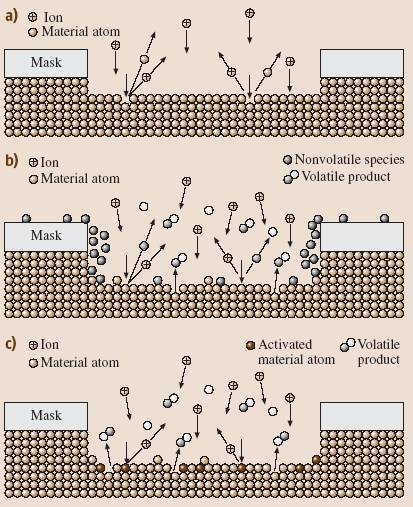

C. 2.Corodare uscata (Dry Etching), cand procesul de corodare se realizeaza la presiune scazuta si prin bombardarea cu ioni sau cu electroni se produc reactii chimice locale cu degajare de compusi volatili. In functie de tipul de reactor utilizat exista trei tipuri principale de corodare uscata:

- Corodare cu ioni reactivi (RIE).

Placutele de corodat sunt introduse in reactor impreuna cu o serie de gaze.Cu ajutorul unei surse de energie inalta (RF) se produc ioni care bombardeaza suprafetele placutelor.O parte din ioni, avand suficienta energie pot scoate atomii din materialul corodat fara reactii chimice (similar ca la procesul de depunere de tip PVD).O alta parte din ioni produc reactii chimice si se corodeaza zonele dorite.Procesul este complex si presupune o combinatie de efecte chimice si fizice.

- Corodare fara ioni reactivi - Sputter etching este apropiata de tehnologia de depunere PVD - sputtering.Diferenta consta in aceea ca se urmareste corodare si nu depunere.

- Corodare cu vapori reactivi.Procedeul presupune corodarea zonelor intr-un mediu cu gaz sau cu amestec de gaz coroziv.

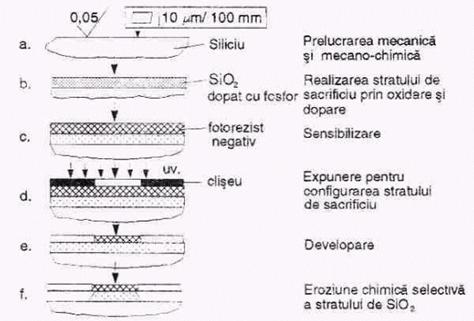

Procedeele de corodare a straturilor stau si la baza tehnologiei "straturilor de sacrificiu".In esenta, procedeul presupune depunerea si configurarea unor straturi care reprezinta negativul unor spatii sau cavitati.In final, aceste straturi se indeparteaza rezultand configuratia dorita.

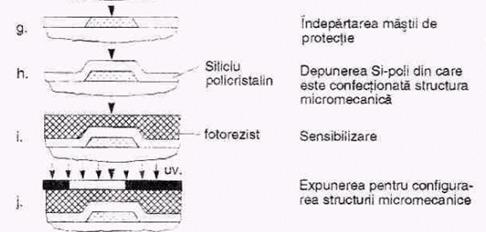

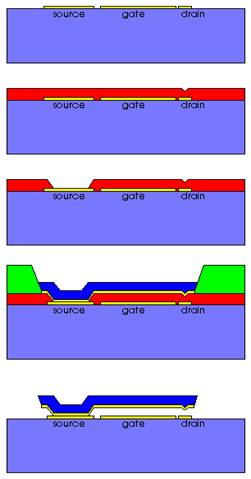

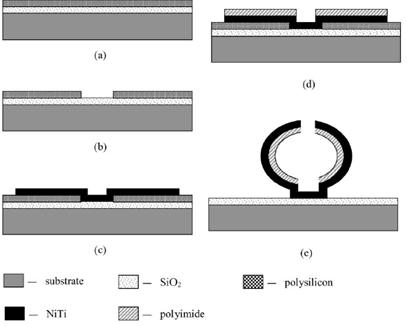

In fig. 2.10 este prezentata o schema simplificata de obtinere a unui micro-arc lamelar din siliciu policristalin, unde se pot vedea succesiuni de procedee de depunere, de litografiere si corodare

Fig. 2.10 Reprezentarea shematica a corodarii uscate: a) corodare cu ioni reactivi; b) corodare fara ioni reactici; c) corodare cu vapori reactivi.

Asamblare si integrare de sistem

De-a lungul anilor s-au dezvoltat diferite moduri de abordare in ceea ce priveste integrarea de sistem a MEMS-urilor:

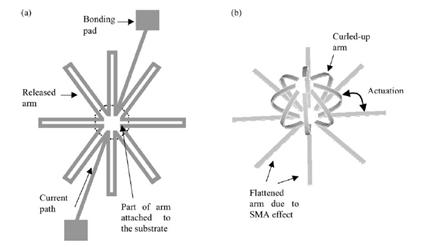

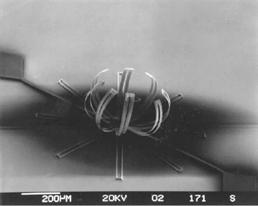

Exemplu numarul 1

Prezentarea schematica a fazelor de producere a unui micro arc lamelar din siliciu policristalin

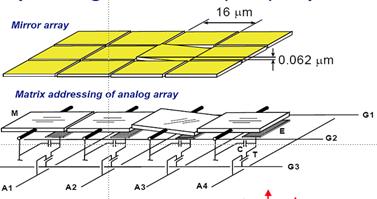

2.4. Microsenzori

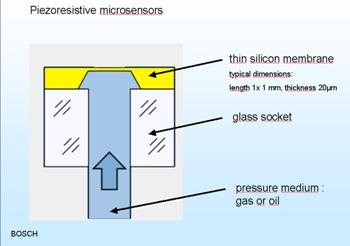

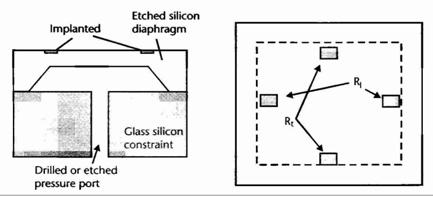

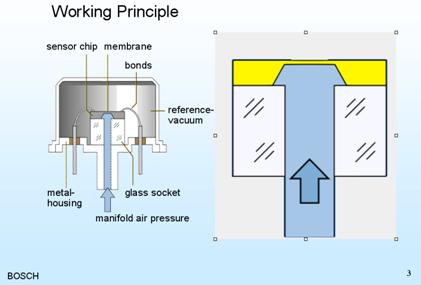

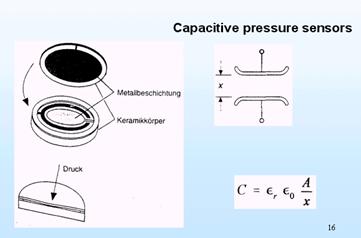

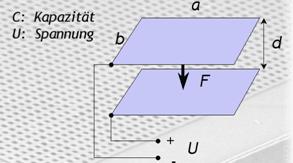

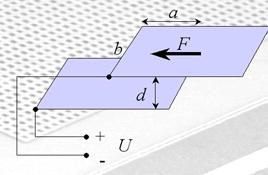

2.4.1. Microsenzori de presiune

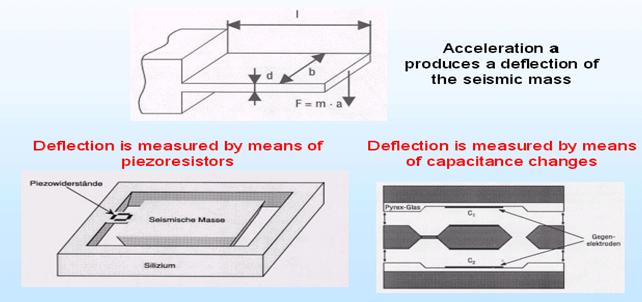

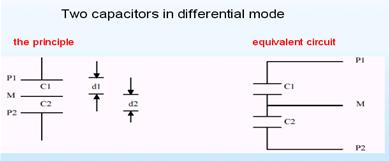

Pentru sesizarea presiunii, microsensorii au la baza urmatoarele procese:

deformarea elastica a unei membrane sub actiunea presiunii si masurarea tensiunilor in membrana prin efect de piesorezistivitate;

modificarea capacitatii electrice prin deplasarea relativa a doua suprafete;

efect piezoelectric.