Rolul substantelor componente din fluxurile si invelisurile electrozilor pentru sudare

Fluxurile si invelisurile electrozilor pentru sudare se caracterizeaza printr-o influenta complexa asupra procesului de sudare, datorita actiunii lor fizico-chimice asupra imbinarii sudate sau a straturilor incarcate prin sudare. Cantitatea de flux sau de invelis care se topeste, precum si componenta si omogenitatea substantelor din materialul de adaos, care participa la procesul de sudare, se manifesta direct asupra unor factori foarte variati cum ar fi:

amorsarea si stabilitatea arcului electric;

concentrarea fluxului termic si randamentul de topire a materialelor de adaos;

caracterul transferului materialelor de adaos prin arcul electric, alierea in arc, etc;

reactivitatea chimica fata de celelalte elemente din arcul electric;

cantitatea de gaze dizolvata in metalul topit;

geometria cordonului depus prin sudare si marirea ZIT;

fluiditatea zgurii si a metalului topit si desprinderea zgurii dupa solidificare;

pretul de cost al pieselor sudate, etc.

Vezi si : Asamblarea si sudarea elementelor prefabricate

Principalele substante utilizate in invelisurile electrozilor si in fluxuri sunt date in tabelele 5.1 si 5.2.

Tabelul5.1

|

Nr crt |

Denumirea |

Componenti Simbolizare |

SiO2 |

Al2O3 |

TiO2 |

Fe2O3 |

CaCO3 |

MgCO3 |

CaO |

CaF2 |

MgO |

MnO |

K2O |

Na2O |

P |

S |

H2O |

Alte comp |

Efect principal (efect secundar) |

Efecte nedorite asupra |

|

Feldspat |

K2O·Al2O3·2SiO2 |

<1,5 |

<1,5 |

<0,5 |

<10 |

<10 |

<0,04 |

<0,05 |

Z (I) |

- desprinderea zgurii - formarii incluziuni |

||||||||||

|

Caolin |

Al2O3·2SiO2·2H2O |

>43 |

>40 |

<0,04 |

<0,05 |

Z, PL (FL) | ||||||||||||||

|

Mica |

K2O·3Al2O3·6SiO2·2H2O |

<5 |

Z, I (FL) |

- desprinderea zgurii - formarii incluziuni |

||||||||||||||||

|

Talc |

3MgO·4SiO2·H2O |

>50 |

>29 |

Z, PL (FL) | ||||||||||||||||

|

Azbest |

MgO·SiO2 |

Z, PL (I) | ||||||||||||||||||

|

Creta, Marmora |

CaCO3 |

>92 |

<3 |

<0,015 |

<0,04 |

G,I, |

oxidarii elementelor de aliere |

|||||||||||||

|

Magnezita |

MgCO3 |

>95 |

G, I, Z (O) |

|||||||||||||||||

|

Dolomita |

(CaO·MgO)CO2 |

G, I (O) | ||||||||||||||||||

|

Fluorina |

CaF2 |

<5 |

>92 |

<0,015 |

<0,10 |

D G, FL, Z |

stabilizarii aerului |

|||||||||||||

|

Nisip cuartos |

SiO2 |

>97 |

<0,05 |

<3 |

Z, | |||||||||||||||

|

Oxizi de fier |

Fe2O3 |

<6 |

<1,7 |

>92 |

<0,15 |

<0,15 |

Z, G, O, (I) | |||||||||||||

|

Oxizi de mangan |

MnO |

<10 |

<3 |

>45 |

<0,20 |

<0,10 |

Z, D G | |||||||||||||

|

Rutil |

TiO2 |

>98 |

<0,12 |

Z, FL, (I) | ||||||||||||||||

|

Ilmenit |

TiO2·FeO |

<5 |

<5 |

>38 |

<52 |

<0,05 |

<0,20 |

<6 |

Z, FL (I) | |||||||||||

|

Alumina |

Al2O3 |

>95 |

Z, I, DG | |||||||||||||||||

|

Silicat de potasiu |

K2O·3SiO2 |

<0,07 |

L, I, Z |

formarii hidrogenului din descompunerea ferosiliciului si a apei |

||||||||||||||||

|

Silicat de sodiu |

Na2O·3SiO2 |

<0,07 |

L, I, Z |

|||||||||||||||||

|

Celuloza amidon |

[(C6H10O5)x] |

G, I, PL, (O) |

formarii porilor si fisurilor datorita hidrogenului |

|||||||||||||||||

|

Carboximetil-celuloza |

PL |

Tabelul 5.2 Materiale de aliere A si dezoxidare DO utilizate la prepararea fluxurilor si invelisurilor

|

Nr crt |

Denumirea |

Continut % |

Alte elem. |

Obs. |

|||||||||||||

C |

Mn |

Si |

Cr |

Ti |

Nb |

Mo |

V |

W |

Al |

Ni |

Co |

P |

S |

||||

Feromangan |

A DO |

||||||||||||||||

|

Ferosiliciu |

<0,7 |

<0,5 |

<0,05 |

<0,04 |

A DO |

||||||||||||

|

Ferocrom |

<2,5 |

>60 |

<0,10 |

<0,04 |

A |

||||||||||||

|

Ferotitan |

<0,2 |

<3,5 |

>18 |

<5 |

<0,05 |

<0,05 |

A |

||||||||||

|

Feroniobiu |

<0,12 |

<11 |

<7 |

>31 |

<7 |

<0,17 |

<0,15 |

A |

|||||||||

|

Feromolibden |

<0,15 |

<1,5 |

<1,5 |

>55 |

<0,15 |

<0,15 |

A |

||||||||||

|

Ferovanadiu |

<1,0 |

<3,5 |

>85 |

<2 |

<0,25 |

<0,15 |

A |

||||||||||

|

Ferowolfram |

<0,8 |

<0,7 |

<1 |

>65 |

<0,10 |

<0,10 |

A |

||||||||||

|

Pulbere de Al |

<1,5 |

>95 |

Fe<1,2 |

DO |

|||||||||||||

|

Pulbere de Ni |

A |

||||||||||||||||

|

Pulbere de Co |

A |

||||||||||||||||

|

Grafit |

>90 |

<0,20 |

A |

||||||||||||||

In practica, utilizarea unei substante care se abate de la prescriptiile date, este posibila numai daca in prealabil au fost cercetate efectele abaterii respective asupra diferitelor fenomene care pot compromite calitatea sudurii.

In afara silicatului de sodiu sau de potasiu, care se utilizeaza dizolvate in apa pana la densitatea 1,35 - 1,55 g/cm3, toate celelalte substante se utilizeaza in stare bine uscata si macinata, la o granulatie corespunzatoare sitei cu 900 ochiuri/cm2. Substantele care au apa de constitutie, vor fi calcinate la cel putin 800oC, pentru eliminarea apei.

In continuare sunt prezentate substantele, in functie de rolul pe care il indeplinesc la sudare.

1. Substantele zgurificante

Aceste substante produc o zgura abundenta care protejeaza picaturile de metal si baia metalica impotriva actiunii mediului inconjurator. Dupa sudare, zgura mai are si rolul de izolator termic, ceea ce micsoreaza pierderile de caldura in mediul ambiant si reduce prin aceasta viteza de racire a sudurii.

Feldspatul, mica si talcul maresc prin aceasta aderenta pastei si asigura o invelire usoara a electrodului, contribuind la marirea rezistentei mecanice a invelisului.

In cantitati mari, feldspatul si mica inrautatesc desprinderea zgurii de pe cusatura, datorita oxizilor Na2O si K2O, pe care ii contin si care cristalizeaza in retea cubica, asemanatoare cu a fierului. De aceea reteaua cristalina a zgurii creste pe reteaua cristalina a cusaturii, marind aderenta.

Silicatii introdusi in fluxuri, sau invelisuri se vor folosi cu precautie daca amestecul contine si oxizi de fier pentru combaterea actiunii hidrogenului. Acest lucru este necesar pentru a evita neutralizarea actiunii oxizilor de fier, care prefera sa formeze silicati metalici complecsi, care pot genera si incluziuni in sudura. Prin inlocuirea silicatilor cu TiO2 si mai recent cu ZrO2 se obtin zguri cu detasare usoara.

In cazul utilizarii carbonatilor, ca substante zgurifiante, este necesara si introducerea fluorurii de calciu pentru marirea fluiditatii zgurii.

Cantitatea de fluorura de calciu adaugata, trebuie insa limitata, intrucat ionii negativi de fluor capteaza pentru ionizare electronii si micsoreaza intens stabiliteatea arcului electric.

2. Substantele ionizante

Substantele ionizante au rolul de a usura amorsarea arcului electric si de a stabiliza mentinerea acestuia. In functie de potentialul de ionizare, substanta este cu atat mai stabilizatoare, cu cat are un potential de ionizare mai scazut (Tabelul 3.2). In acest sens cele mai active substante stabilizatoare utilizate in practica prepararii fluxurilor si invelisurilor sunt: K, Na, Al, Ca. In concordanta cu relatia 3.13 se poate reaminti ca substanta cu tensiunea de ionizare minima, determina chiar in cantitati scazute, valori reduse ale potentialului de ionizare a amestecului de substante din spatiul arcului electric.

Din punct de vedere practic se pot face aprecieri ale stabilitatii arcului electric, pe baza lungimii de stingere Lst. Aceasta este lungimea la care arcul electric se stinge in mod independent dupa amorsare, datorita topirii continue a electrodului care se mentine fix, topire prin care lungimea arcului creste progresiv pana in momentul intreruperii. Vezi si: tehnica de sudare prin topire.

In tabelul 5.3 sunt date lungimile de stingere pentru unele componente ale invelisurilor si fluxurilor pentru sudare, in cazul curentului continuu (cc), ambele polaritati si a curentului alternativ (ca).

Tabelul 5.3 Lungimea de stingere Lst [mm]

|

Curent electric |

Substanta |

|||||||||||

|

Feldspat |

Mica |

Talc |

Marmora |

Fluorina |

Nisip cuartos |

Amidon |

Oxid de fier |

Rutil |

Ilmenit |

Feromangan |

Ferosiliciu |

|

|

c.c.- | ||||||||||||

|

c.c.+ | ||||||||||||

|

c.a. | ||||||||||||

Cu cat lungimea de stingere are o valoare mai mare, cu atat substanta respectiva asigura o stabilitate mai mare a arcului si o amorsare mai usoara, chiar in cazul tensiunilor de mers in gol reduse ale sursei de curent.

Din tabelul 5.3 se observa ca in cazul curentului alternativ rezulta cea mai redusa stabilitate a arcului. In aceasta situatie se observa efectul favorabil dat de mica si efectul nefavorabil dat de talc si de fluorina.

Vezi si sudarea cu arc electric.

De asemenea, se mai observa ca rutilul, amidonul, feromanganul, ferosiliciul, determina lungimi de stingere Lst mai mari in cc+, decat in cc-. Pentru celelalte substante lungimile de stingere sunt mai mari in cc-. Din acest motiv legarea electrodului la polul negativ (cc-) da o mai buna stabilitate arcului electric, la majoritatea electrozilor.

Silicatii de Na si de K au si ei rolul de stabilizatori ai arcului electric. Pentru marirea stabilitatii se recomanda utilizarea liantului silicat de K, care datorita ionilor de K pe care ii formeaza in arc, reduc la maxim tensiunea de ionizare.

3. Substantele producatoare de gaze

Aceste substante au rolul de a produce in spatiul arcului electric o suprapresiune, care protejeaza in acest fel spatiul respectiv de mediul inconjurator. Substantele organice amidonul si celuloza, produc mult hidrogen, ceea ce aduce cu sine saturarea metalului topit cu acest gaz si prin aceasta mareste tendinta de formare a porilor si fisurilor.

Carbonatii de calciu si magneziu (creta, marmura, dolomita, magnezita), disociaza in spatiul arcului, sub forma de oxid metalic si CO2. Cu toate ca CO2 format este oxidant, el are totusi un rol protector asupra majoritatii elementelor care se gasesc in spatiul arcului, cu exceptia silisiului. Pentru C, Cr, Mn, V, W, carbonatii in proportie de 10% in invelis sau flux au inca rol protector, dar peste aceasta valoare, incepe sa influenteze negativ coeficientii de trecere ai elementelor amintite. Depasirea continutului de CaCO3 peste valoarea de 25 - 30 %, impune conditii suplimentare de dezoxidare a baii metalice topite cu ferosiliciu sau pulbere de Al.

Trebuie retinut faptul ca oxidul de calciu rezultat din disocierea carbonatului de Ca este un bun stabilizator, este zgurifiant si efectueaza si o desulfurare puternica a metalului topit.

4. Substantele care reduc actiunea de dizolvare a hidrogenului

Dupa cum s-a mai aratat, impiedicarea dizolvarii hidrogenului este posibila, pe de o parte prin reducerea presiunii lui partiale sau prin realizarea unor combinatii stabile (spre ex: HF), care sunt insolubile in metalul topit.

In spatiul arcului electric este posibila legarea hidrogenului cu ajutorul tetrafluorurii de siliciu , sau cu ajutorul oxizilor metalici

SiF4 + 2H2 = Si + 4HF (5.1)

MeO + H Me + OH (5.2)

Tetrafluorura de siliciu se poate obtine in spatiul arcului electric, printr-una din urmatoarele posibilitati:

din fluorura de calciu:

2CaF2 + 3SiO2 SiF4 + 2CaSiO3 (5.3)

2CaF2 + Si + O2 SiF4 + 2CaO (5.4)

din descompunerea fluosilicatului de sodiu (Na2SiF6) la cald:

Na2SiF6 2NaF + SiF4 (5.5)

Tot pentru legarea hidrogenului mai pot fi utilizate adaosuri de oxizi metalici, care se pot introduce la prepararea invelisului sau fluxului si este favorizata reactia (5.2)

Dupa cum s-a mai aratat, in acest caz este necesara reducerea cantitatii de SiO2 din amestec, pentru a nu neutraliza actiunea favorabila a oxizilor metalici. Nu acelasi lucru se poate spune despre fluxurile sau invelisurile care contin CaF2. Astfel legarea hidrogenului cu ajutorul fluxurilor sau invelisurilor cu continut de CaF2 si SiO2, permite chiar sudarea unui otel ruginit, fara pericolul de formare a porilor, dupa cum rezulta din fig.

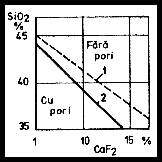

Fig. 5.1 Influenta continutului de SiO2 si CaF2 din flux, asupra formarii porilor la sudarea unui otel ruginit

1 - flux ponce

2 - flux sticlos

5. Substantele pentru alierea in arcul electric

Trecerea elementelor de aliere prin arcul electric depinde de caracterul transferului prin arc, de granulatia particulelor si de caracterul oxidant al atmosferei din arc, determinate de substantele componente ale invelisului, sau a fluxului.

In tabelul 5.4 sunt indicate valorile coeficientilor de trecere ale unor elemente de aliere, in prezenta diferitelor substante in invelisuri, sau fluxuri.

Tabelul 5.4 Coeficientii de trecere totali

|

Elementul |

Substanta |

||||

|

Oxizi de fier |

CaCO3 |

80% CaCO3 20% feldspat |

Feldspat |

In mediu CO2 |

|

|

C | |||||

|

Mn | |||||

|

Si | |||||

|

Cr | |||||

Referitor la datele prezentate in tabelul 5.4, trebuie remarcat ca la sudarea in mediu CO2 (unde nu exista invelis), valorile mari ale coeficientilor de trecere, se datoresc dezoxidarii suplimentare cu Mn si Si din sarma, care este obligatorie.

Se mai remarca feldspatul, care are un rol protector deosebit. Dintre pulberile de feroaliaj care se introduc in invelisul electrozilor, ferosiliciul prezinta o particularitate. Astfel, in contact cu liantul care contine apa, are loc descompunerea ferosiliciului dupa reactia:

2H2O + Si SiO2 + 2H2 + 0,297 kJ (5.6)

In concluzie granulele de ferosiliciu trebuiesc acoperite cu pelicule impermeabile pentru apa, prin asa numita pasivizare.

Pasivizarea ferosiliciului se poate realiza cu ajutorul uleiurilor minerale, cu ajutorul crustelor stabile de SiO2 in jurul grauntilor si cu ajutorul peliculelor de Cr2O3, SiO2.

In general este de dorit ca aceste substante sa intervina in cantitati mici ca sa nu influenteze negativ calitatea metalului depus la sudare.

In ceea ce priveste adaosul de pulberi metalice in invelisul electrozilor, trabuie remarcat ca acesta imbunatateste conditiile de topire ale electrozilor si mareste randamentul depunerii.

In cazul adaosului pulberii de fier in invelis, aceasta este utilizata de obicei pentru marirea randamentului de depunere. In schimb pulberile de Ni, Co, Cr, etc., se adauga atat in scopul maririi randamentului de depunere, dar mai cu seama pentru completarea alierii cu elementele respective. Alierea cu cobalt se face de obicei in arcul electric, intrucat utilizarea sarmelor aliate cu cobalt este parctic incomoda, tinand seama de dificultatile de la trefilare.

La ora actuala sunt utilizate pulberi metalice, nu numai ca adaos de aliere in invelis, ci si ca adaos in miezul sarmelor tubulare, sau ca strat de pulbere acoperit cu flux, in cazul sudarii automate a unor oteluri inalt aliate.

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |