SUDAREA MATERIALELOR TERMOPLASTICE

Incadrare in codul tehnic DVS 2207-1

Continut

Domeniul de aplicare

Cerinte generale

Masuri ce trebuie luate inainte de inceperea lucrarilor de sudura

Cerinte pentru sudura

Curatarea suprafetelor

3.2.1 Agenti de curatare

3.2.2 Curatarea dispozitivelor incalzite

3.2.3 Curatarea zonelor invecinate

Sudarea cap-cap cu dispozitive de incalzire

Descrierea procesului

4.1.2 Pregatirea lucrarilor de sudura

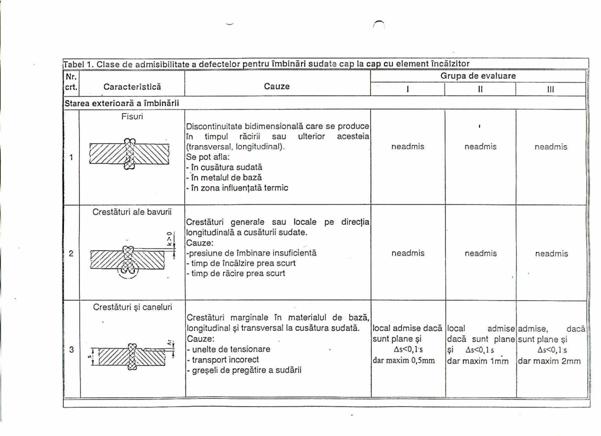

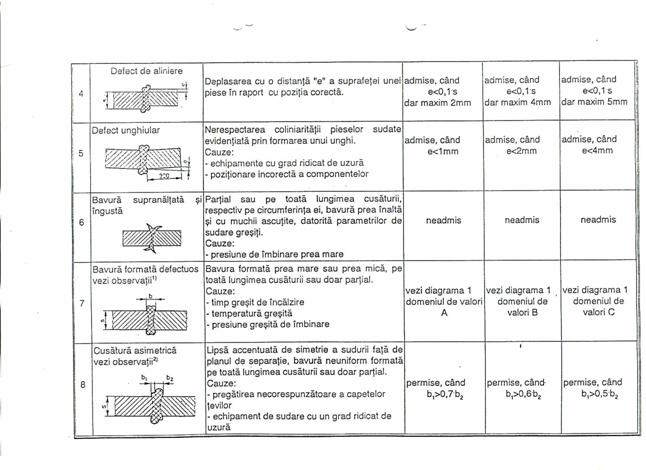

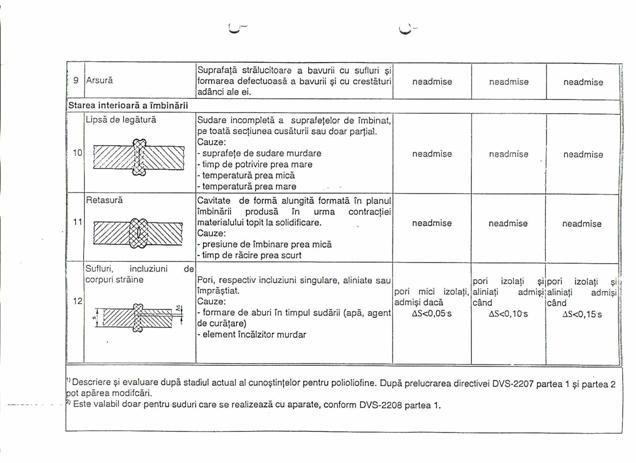

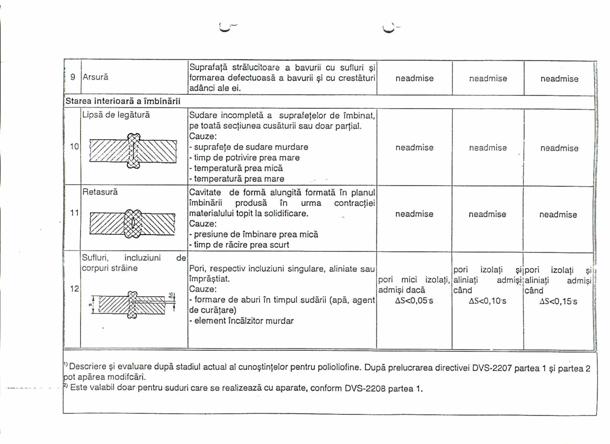

4.1.3 Defecte ce pot aparea la sudura cap - cap

4.1.4 Avantaje si dezavantaje ale sudurii cap - cap

4.1.5 Controlul procesului de sudura cap - cap

Sudura electrica cu mufa electro sudabila

Descrierea procesului

Dispozitive de sudura

Pregatirea lucrarilor de sudura

Procedura de sudura

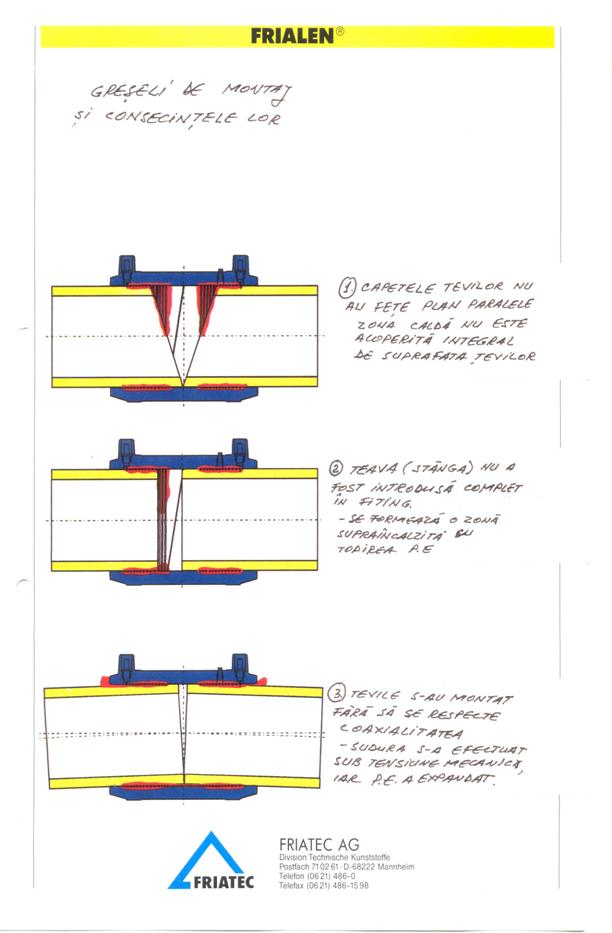

Defecte ce pot aparea la electrofuziune prevenirea si eliminarea lor

6 Imbinarea prin polifuziune

7 Perforarea conductelor

Cuplarea conductelor de polietilena cu conducte de otel

Fitinguri de tranzitie

Metode de verificare a imbinarilor sudate

Calificarea personalului

Explicatii

2 Cerinte generale

Calitatea imbinarilor sudate depinde de calificarea operatorului sudor de calitatea echipamentului tehnic si dispozitivelor cu care se efectueaza operatiunile de imbinare,

de respectarea normelor in materie de sudura . Imbinarea sudata poate fi testata cu mijloace si/sau metode distructive .

Lucrarile de sudura trebuie monitorizate . Este recomandat sa se inregistreze datele de sudura prin procese verbale de sudura ,protocoale sau dispozitive de stocare a datelor despre parametrii de sudura .

In cadrul procesului de asigurare a calitatii se recomanda producerea si testarea de probe de imbinare inainte si in timpul sudurii .

Fiecare operator trebuie instruit si trebuie sa se afle in posesia unei autorizatii

certificat de calificare), pentru imbinarile cap-cap, este aplicabil DVS 2212,specifi-

catiile DVGW GW-330 se aplica prin analogie ca dovada de calificare pentru imbinarile cap-cap,cu dispozitive incalzite si mufa electrosudabila atat pentru sisteme de furnizare de gaz sau apa .

3 Masuri ce trbuie luate inainte de lucrarile de sudura

3.1 Cerinte pentru sudura

Zona de sudura trebuie protejata impotriva influentelor intemperiilor(vant, umiditate,temperaturi ridicate/scazute).Daca se asigura prin masuri adecvate(cort ,pre-

incalzire,incalzire )ca aceste masuri sunt adecvate pentru sudura ,se poate executa lucrarea la orice temperatura exterioara in masura in care operatorul sudor nu intampina obstacole . Daca produsul semi-finisat este incalzit inegal sub influenta razelor solare,se poate obtine o compensare de temperatura in zona de sudura prin acoperire. Trebuie evitata cu desavarsire o racire prin ventilatie in timpul procesului de sudura. Pe durata imbinarii capetele conductei de sudat trebuie inchise suplimentar.

In cazul in care capetele conductelor din PE-HD provin din colaci si sunt incovoiate trebuie intervenit pentru indreptare, prin incalzire atenta cu un echipament de aer fierbinte si /sau utilizand un dispozitiv de fixare adecvat.

Zonele de imbinare trebuie sa fie in stare perfecta (libere de agenti de contaminare praf , grasimi aschii de material frezat,apa etc.)

3.2 Curatare

Pentru producerea unor imbinari sudate perfecte este foarte impotant ca zonele invecinate,precum si dipozitivele de lucru si de incalzire sa fie curate fara impuritati

solide , lichide , grasimi .

3.2.1 Agenti de curatare

Trebuie sa fie un dizolvant 100% volatil de ex.99 parti etanol cu un grad de pu-

ritate 99,8% si o parte MEK (metal-etil-ketona,denaturare),utilizarea de alcool etilic

poate duce la reducerea calitatii imbinarii , datorita continutului de apa din alcool .

Hartia folosita la degresare trebuie sa fie curata , nefololsita , absorbanta ,

fara scame si necolorata.

3.2.2 Curatarea dispozitivelor incalzite

Dispozitivele de incalzire trebuie curatate cu hartie inainte de fiecare utilizare,

trebuie verificat sa nu ramana scame sau hartie pe placa calda .

Curatarea zonelor invecinate

Inainte de prelucrarea zonelor invecinate trbuie sa va asigurati ca dispozitivele

utilizate si componentele acestora sunt curate fara grasimi chiar si in afara zonelor de

sudura,

daca este necesar utilizati agentul de curatire. Trebuie eliminate aschiile ca

mare frezarii , fara a intra in contact cu suprafetele invecinate .In cazul contaminarii

acestor suprafete dupa prelucrare ,ex.in contact cu mainile,suprafetele invecinate

trebuie tratate cu agent de degresare .

Structura maselor plastice ,

Macromoleculele obtinute prin procesul de polimerizare pot fi in lant filiform, fara ramificatii si in lant ramificat .

Macromoleculele filiforme pot avea o structura amorfa si cristalina .

Deosebirea dintre polimerii cristalini si corpurile cristaline obisnuite consta in faptul ca polimerii nu au suprafete de separare bine formate sau fete simetrice nete, caracteristice cristalelor individuale , si nu prezinta transformari de faza nete . Polimerii sunt alcatuiti din cristale submicroscopice .

Polietilena de inalta densitate (PE-HD) ,care se utilizeaza pentru cons -

truirea

retelelor de distributie gaze naturale , bransamente ,trebuie sa aiba

matoarele proprietati :

|

Proprietatea |

Valoarea |

Unitatea |

|

Densitatea |

> 0,80-100 |

g / cm³ |

|

Indexul de curgere la topire |

g / 10min |

|

|

22 |

N / mm² |

|

|

> 800 |

% |

|

|

Domeniul de topire a cristalitului |

800 |

N / mm² |

|

Coeficientul de deformare longitudinala |

127 -131 |

mm / m·K |

|

Conductivitatea termica la 20s C |

0,43 |

W/ m·K |

|

Rezistenta la suprafata |

> 10 |

Ω |

Pentru transportul gazelor naturale prin retele de distributie gaze se utilizeaza conducte , iar pentru imbinarea acestora si pentru dirijarea gazelor prin conducte sunt necesare numeroase piese , numite fitinguri si armaturi : mufe ,reductii , coturi , teuri, ventile , etc.

Pentru a le limita la un minim rational de tipodimensiuni , si pentru a asigura asamblarea lor , conductele , fitingurile si armaturile sunt standardizate .

Pentru standardizarea conductelor au fost admise o serie de diametre numite diametre nominale Dn pe baza carora sunt construite tevile , flansele , fitingurile si armaturile . Cu oarecare abatere valorile diametrelor nominale corespund numerelor normale din seria R 20 .

In standardul SR-150-161/6 se stabilesc diametrele exterioare nominale ale tevilor cu sectiune circulara din polietilena , cele mai des folosite in distribuita gazelor naturale ,sunt diametrele Ø 32 ,Ø 63 , Ø75 ,Ø 90 si Ø 110.

Standardul SR 150-4437 stabileste conditiile tehnice pentru tevile din polietilena ingropate pentru distribuita de combustibili gazosi - seria metrica.

SDR- Raport dimensional standard*

![]()

In acelasi standard se stabilesc tolerantele dimensionale stranse si normale pentru tevile din PE.

Pentru a restrange numarul tipurilor de tevi si piese auxiliare s-au normalizat , ca si in cazul diametrelor nominale o serie de presiuni , denumite presiuni nominale (Pn), presiuni de regim de incercare.

Presiunile maxime de serviciu pentru tevile de gaz din PE sunt stabilite in standardul SR ISO 4437 .

Alegerea dintre seriile de grosimi de perete depinde de diverse conditii , ca de exemplu acela dupa care teava este susceptibila sa intre sau nu in contact cu hidro- carburile lichide sub forma de condensuri , odorizanti , agenti de conditionare , de nivelul de presiune de incercare , sau , de cerintele reglementarii locale .

Daca se prevede ca ,contractul trebuie sa dureze toata viata utila a tevii , utilizarea tevii SDR 11 este recomandata pentru o durata de viata de 50 ani .

Pentru transportul gazelor naturale prin retelele de distributuie se utilizeaza conducte,iar pentru legarea acestora si pentru dirijarea gazelor sunt necesare numeroase piese numite fitinguri,armaturi,mufe,flanse,nipluri,reductii ,coturi ,teuri,

ventile,etc. .

Pentru standardizarea conductelor au fost admise o serie de diametre

numite diametre nominale Dn pe baza carora sunt construite tevile ,flansele , fitingu-

rile si armaturile.

Observatie: Diametrul nominal pentru tevile din otel reprezinta diametrul interior , iar pentru cele din PE se intelege diametrul exterior.

Diametrele nominale ale tevilor PE sunt stabilite prin SR - 150 - 161 / 6 .

Standardul SR-150 4437 stabileste conditiile tehnice pentru tevile de PE ingropate pentru distributia de combustibili gazosi inclusiv o serie de

presiuni,denumite presiuni nominale(Pn) .

Depozitarea si manipularea conductelor din polietilena ; sunt trei aspecte importante :

expunerea prelungita la lumina soarelui(raze ultraviolete) ;

deteriorari fizice ;

deseuri din PE .

Razele ultraviolete ale soarelui deterioreaza progresiv conductele

din plastic , producatorii de conducte din PE nu garanteaza calitatea conductelor

mai mult de 12 luni daca ele sunt expuse la soare .

Pe conducte este marcata data productiei , pe exteriorul tevii , numele firmei pro-

ducatoare , diametrul conductei , grosimea peretelui , SDR-ul ( raportul dintre diame-

trul exterior al conductei si grosimea peretelui), tipul de material folosit (PE 80,100

SDR 11,17.5 ), certificat CSA . Dupa marcare conductele pot fi ambalate sub forma de colaci sau bare in vederea expedierii .

a) Tevile livrate sub forma de bare trebuie depozitate in interior pe rafturi speciale , sau sub prelate protectoare de UV ;

b) Tevile in colaci sunt livrate de producator in cutii de carton ;

c) Capetele de bransament trebuie depozitate in interior sau sub prelate pro-

tectoare nefiind necesara datarea acestora .

Fitingurile ;

In general ,fitingurile sunt depozitate in interiorul ambalajelor de carton si pungi de plastic si din aceasta cauza nu este necesara stabilirea unei date de folosinta,din moment ce nu sunt expuse la lumina soarelui .

Polietilena este un material relativ moale si trebuie protejata de actiuni agresive de perforare si abrazive .Se va evita lovirea cu materiale dure,obiecte ascutite,tragerea sau impingerea pe suprafete dure ascutite sau pietroase .

Tevile trebuie sa fie acoperite in timpul transportului ;

Nu este permis ca tevile sa atarne la nici unul din capetele camionului ;

Camionul si trailerul trebuie sa fie echipate cu aparatoare de noroi pentru a impie-

dica noroiul si praful sa atinga incarcatura ;

Stalpii laterali trebuie captusiti ,cu pasla si scandura de esenta moale .

Tehnici generale de imbinare a tevilor din material termoplastic

- conectari realizate prin presare ;

- cu fitinguri si comprimare ;

- cu flansa ;

- prin polifuziune ;

- sudura cap la cap ;

- electrofuziune .

Intrucat ultimele 3 procedee sunt utilizate in realizarea retelelor de distribuite gaze,apa, ele vor fi tratate in detaliu.

Sudarea ''Cap la cap'' a tevilor din Polietilena , cu dispozitive de incalzire

(plita,placa calda);

Consta in aducerea a doua suprafete la temperatura de inmuiere si imbinarea lor sub presiune. Datorita acestei presiuni, o parte din materialul inmuiat se elibereaza sub forma de bavuri, iar cea mai mare parte din masa inmuiata a celor doua capete de teava se amesteca intre ele, producand fuziunea (imbinarea/sudura).

Cand conducta de PE este incalzita , macromolecula filiforma cu structura crista-

lina se transforma in faza amorfa .

Cand se aplica presiunea , macromoleculele de la cele 2 capete de conducta se intrepatrund , iar in momentul in care locul de fuziune se raceste , macromoleculele revin la structura cristalina ,cele doua fete plan paralele ale capetelor de sudat dispar, formandu-se o singura conducta omogena .

Principalele operatii la sudura ''Cap la cap'' sunt :

Inaintea inceperii procesului de sudura ,se vor verifica temperaturile de sudura

ale dispozitivului de inacalzire ,curatirea suprafetelor de contact .

Verificarea echipamentului masinii ,presiunea de imbinare pentru masina folosita

in concordanta cu recomandarile producatorului masinii.

Descrierea procesului ;

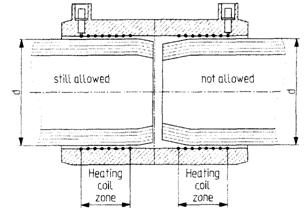

In procesul de imbinare cap-cap cu dispozitive de incalzire ,zonele imbinate,

ale componentelor de sudat sunt aliniate sub presiune , incalzite la temperatura de sudare ,cu presiune redusa (incalzire)si imbinate sub presiunea de imbinare dupa inde-

partarea dispozitivului de incalzire .

Pregatirea lucrarilor de sudura ;

Prinderea capetelor de teava in bacurile masinii . Bucatile de teava sunt prinse in bacuri pentru a realiza o coaxialitate perfecta intre cele doua tevi , astfel, incat sa poata incepe urmatoarele operatii .

Fatuirea . Capetele tevii trbuie sa aiba fete plan paralele si perpendiculare pe axa tevii . Fetele ce urmeaza sa fie imbinate trebuie sa fie curate vor fi degresate cu dizol-

Vanti 100% volatili ex. 99 parti etanol cu grad de puritate de 99,8% si o parte MEK

(metil -etil- ketona),sau alcool izopropilic cu ajutorul unui servet de hartie care nu trebuie sa lase scame.

Centrarea. Capetele tevii trebuie montate astfel , incat sa se obtina o aliniere

cat mai perfecta a peretilor pe acelasi ax ,se admitere o abatere de 0,1 x grosimea de

perete .O reducere a calitatii apare in cazuri de nealiniere care limiteaza rezistenta

imbinarii ,se poate face evaluarea conform DVS 2202-1,a cerintelor pentru imbinare.

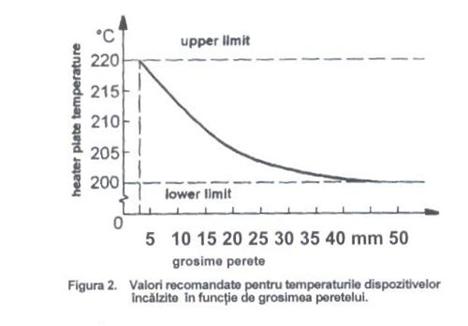

Incalzirea tevilor trebuie sa fie uniforma pe toata suprafata de contact cu elementul incalzitoar (plita,placa calda),temperatura pentru scula incalzita este intre

200-220°C ,suprafetele trebuie sa intre in contact cu plita la presiune joasa .

Presiunea este redusa la aproape O (< 0,01N/mm²).Pe durata incalzirii, caldura

penetreaza suprafetele invecinate si temperatura de sudare este atinsa .

Dupa incalzire ,suprafetele invecinate sunt detasate de plita. Plita trebuie re-

trasa fara daune sau contaminare a zonelor incalzire invecinate cat mai repede .

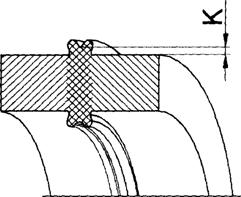

Presarea zonei de fuziune trebuie sa conduca la realizarea a doua cordoane de sudura rasfrante total si egale .

Racirea trebuie sa se faca in mod natural fara sa se intervina cu agenti de racire externi , apa sau aer insuflat .

Dupa o imbinare corecta trebuie sa apara doua bavuri de dimensiuni aproape

identice ca inaltime ,latime,nediferentiate, este primul control vizual al operatorului

care a efectuat imbinarea ,deci responsabilitatea poate fi asumata in prima faza .

Deci K trebuie sa fie tot timpul > O

Figura 4 Informatiile despre bavurile exterioare si interioare la

Imbinarea cap-cap, cu dispozitiv de incalzire .

Parametrii de sudura ;

Temperatura , timpul si presiunea sunt parametrii de baza a

procesului de sudura cap la cap . Relatia dintre acesti parametrii este

materializata in diagrama presiune -timp(pentru o temperatura

Fiecare producator de teava si echipamente de sudura isi stabileste valoriile pentru acesti parametrii , care trbuie riguros respectati :

Timpul ;

t1 = timpul de preincalzire (1.3 min) ,

t2 = timpul de incalzire ,

t3 = timpul de indepartare a elementului incalzitor (plita) 6..10sec ,

t4 = timpul de apropiere a capetelor de teava si de ridicare a presiunii

pana la valoarea presiunii de sudare ,

t5 = timpul de sudare ,

t6 = timpul de racire .

Presiuni ;

p1 = presiunea de contact necesara pentru preincalzire(data de produca-

tor , de cca.0,16N/mm²) ,

Pp = presiunea minima de contact intre tevi si elemental incalzitor ,

Ps = presiunea de sudare(0,15N/mm²) ,

t 2 = 12*S±S(sec) (2.1)

S = grosimea peretelui tevii, (mm)

t 3 = 4+0,3*S(sec) (2.2)

t 4 = 4+0,45*S(min) (2.3)

t 5 = 3+S(min) (2.4)

t 6 = 1,5*S(min) (2.5)

cu ajutorul relatiilor 2.1..2.5 producatorii de tevi si de utilaje pentru sudura isi construiesc nomograme sau tabele dupa care se opereaza aparatele .

Dupa o sudura corecta imbinarea este mai rezistenta la tractiune sau la presiune decat teava initiala .

Se vor preleva epruvete pentru incercarea imbinarii sudate la indoire .

Examinare macroscopica conform CR 9/3 - 2003 .

Incercare la tractiune conform SREN - ISO 527.

Incercarea de rezistenta la smulgere se face conform SRISO 3501 .

Proba de rezistenta la incovoiere a sudurii se face conform SRISO 3503 la laborator autorizat ISCIR- IT. , pentru fiecare sudura in parte .

Pentru sudurile realizate in santier se pot scoate protocoale ale sudurii la imprimanta sau arhivarea lor intr-o baza de date a unui PC.

Ca utilaje ale sudurii cap la cap pentru retelele de distributie gaze naturale avem :

Aparatele de sudura sunt actionate hidraulic si pot suda tevi cu diametre cuprinse intre 2 ÷ 8 inch (63÷200mm) in urmatoarele procedee : cap - cap , fuziune , si fuziune in sa care poate merge pana la bransamente de 8 inch (200mm) la orice conducta principala pentru sudarea fitingurilor .

Operatiuni ce trebuie efectuate de operatorul sudor :

- pregatirea masinii in vederea sudurii cap- cap

- incalzirea elementului de incalzire (plita/placa calda) la 200÷220˚C ;

- curatirea elementului de incalzire ;

- fixarea tevilor in bacuri si verificarea coaxialitatii tevilor ;

- frezarea in vederea realizarii planeitatii capeteor de imbinat;

- degresarea fetelor de imbinat la interior ,exterior ;

- introducerea elementului incalzitor intre capetele teviilor si

incalzirea,timpul de egalizare ,grosimea bavurii 0,5÷1,5mm ;

- imbinarea si racirea (componentele mentinute in masina sub presiunea de

imbinare pana cand se termina perioada de racire);

- verificarea vizuala a imbinarii unde cordonul de sudura trebuie a fie rasfrant

complet si uniform pe toata suprafata tevii , suprafata externa a cordonului

de sudura nu trebuie sa aiba impuritati sau incluziuni mecanice ,decalajul

intre generatoarele tevilor sudate sa nu depaseasca 0,1 % din grosimea

peretelui tevii.

Utilajele pentru sudura Cap - cap se compun :

- centrala electro-hidraulica care are in componenta urmatoarele :

panoul de comanda , conector freza , conector traductor liniar de deplasare ,conector termoelement (plita) , intrerupator general disjunctor termic, prize de presiune hidraulice (masculin/feminin) , sonda termica pentru masurarea temperaturii exterioare conector imprimanta , scanner/PC , cablu de alimentare , tasta de START a masinii, tasta de urgen-

ta ,display, taste de navigare meniu .

- masina de baza (aliniator) care cuprinde : bacuri mobile , bacuri fixe ,suruburi de fixare a bacului detasabil , bac superior/inferior , ghidaj superior/inferior , prize de presiune , tirant de strangere a bacurilor , manere pentru transport si traductor liniar de deplasare.

- termoelement (plita,element incalzitor) cuprinde placa teflonata , termometru de control al temperaturii de sudare (independent de termoregulator) ,cablu de alimentare , maner .

- suport freza/termoelement care cuprinde maner de ridicare locas de amplasare termoelement / freza

- prize rapide de presiune , conectori electrici .

Unitatea SUVI 100 are controlul asupra urmatoarelor secvente :

indicarea presiunii si posibilitatea punerii manuale in functiune dupa o intrerupere accidentala a energiei ;

controlul automat al procesului de sudare cu sistem integral de masu-

rare a distantei ;

controlul automat al temperaturii elementului de incalzire (plitei ) ;

controlul automat al operatiei de fatuire ;

inregistrarea automata a datelor pe o cartela magnetica (64 sau 256 Kb);

acces la o imprimanta seriala si interfata pentru procesarea datelor ;

senzor pentru temperatura mediului ambiant ;

introducerea parametrilor de sudare corespunzatori tipodimensiunilor

tevii care urmeza a fi sudata .

Defecte ce pot aparea la sudura ''Cap la cap''

La efectuarea sudurilor in santier trebuie avute in vedere urmatoarele aspecte :

- alinierea gresita a tevilor ce urmeaza sa fie sudate , nu trebuie sa fie mai

mare de 0,1 % din grosimea peretelui tevii de imbinat ;

- unghiul imbinarii trebuie sa fie cat mai apropiat de 0˚ ;

- elementul de incalzire (plita) trebuie sa aiba temperatura de regim , pres-

crisa de producatorul de teava si al masinii si sa fie curat ;

- trebuie sa fie graficul de sudare (timpul si presiunea prescrisa de produ-

cator) ;

- trebuie evitata imbinarea brusca sau foarte lenta .

O sudura cap - cap poate sa se defecteze in mai putin de un an datorita unei teh-

nici necorespunzatoare sau a contaminarii cu corpuri straine . O fisura se poate propaga-

ga rapid , datorita impactului cu materialul de umplere sau dupa o contractie termica .

Pe termen lung (mai mare de un an) ,o zgarietura exterioara se poate transforma in fisura ,care se propaga lent in peretele conductei sau in zona de fuziune .

Fisurile pot aparea si datorita unor marcari la taiere sau in apropierea fitingului , datorat reasezarii solului .

4.1.4 Avantaje si dezavantaje ale sudurii cap - cap ;

Avantaje : au o rezistenta indelungata , nu sunt necesare fitinguri , productivitate mare

la lungimi mari de teava .

Dezavantaje: sudurile cap la cap sunt dificil de realizat in incaperi stramte , nu sunt

compatibile pentru reparatii si conectari finale ,creeaza probleme la diametre

mai mici de 40mm , dificil de combinat tevi de calitatii si caracteristici diferite

creeaza probleme in anotimpul rece cand temperaturile scad sub 5˚C)

4.1.5 Controlul procesului de sudura cap - cap

Actualmente nu exista metode instrumentale pentru un control nedistructiv .

Au fost efectuate experimentari legate de examinarea cu radiatii penetrante Seleniu 75 a imbinanarilor cap - cap si electrofuziune la conductele din polietilena PE- 80 ,100 utilizate la constructia retelelor de distributie gaze naturale ,apa .

Examinarea vizuala consta din :

- controlul cordonului de sudura - el trebuie sa fie rasfrant complet si uni-

form pe toata circumferinta tevii ;

- diametrul suprafetei de contact sa fie cel putin egal cu diametrul tevii ;

- suprafata externa a cordonului de sudura nu trebuie sa aiba impuritati

sau incluziuni mecanice , scame sau alte materiale contaminante ;

- partile fuzionate trebuie sa fie corect aliniate in zona de cuplare .

Examinarea dimensionala :

- decalajul intre generatoarele tevilor sudate sa nu depaseasca 0,1% din

grosimea peretelui tevii ;

- diferenta de latime a celor doua capete ramforsate ale tevilor ΔS, va fi

in urmatoarele limite :

- teava - teava ΔS < 0,1 · β

- teava - fiting ΔS < 0,1 · β

- fiting - fiting ΔS < 0,1 · β

Unde β = latimea cordonului de sudura .

Incercarea de rezistenta la smulgere se face conform SRISO -3501, si consta in

supunerea imbinarii de incercat unei solicitari de tractiune longitudinala ,calculate in

functie de dimensiunile si de efortul admisibil al tevii examinate .

Proba de rezistenta la incovoiere a tevii are ca principiu de lucru verificarea etansie-

tatii imbinarilor unui ansamblu alcatuit dintr-o teava si doua suduri de legatura la cape-

te ; ansamblul fiind supus la incovoiere si se tine seama de lungimea libera SRISO-3503.

Procedeul de imbinare prin Electrofuziune cu mufe electrosudabile ;

Descrierea procesului , Principiul electrofuziunii ,

Imbinarea tevilor se face in acest caz prin intermediul unui fiting(mufa,teu,etc.) format in principal din doua zone calde (de sudura) si trei zone reci .

Fitingul este strabatut de o spirala care se termina cu doua contacte care vor intra in legatura prin intermediul conectorilor ,cablurilor cu aparatul de electrofuziune .

Fig. 5 Fiting (mufa) pentru imbinarea prin electrofuziune

In timpul procesului de sudare , o parte din interiorul fitingului si al tevii se inmoaie datorita spiralei care se incalzeste . Materialul inmuiat format in spatiul mic dintre fiting si teava se intrepatrunde , iar dupa racire se reface reteaua cristalina a celor trei piese (teava-fiting-teava) disparand suprafetele de separare dintre ele .

Polietilena trece din faza de structura cristalina in faza amorfa iar dupa racirea completa revine in faza cristalina .

Pentru urmarirea procesului exista un indicator de sudura , ca efect al expandarii termice a polietilenei . Parametrii care determina calitatea sudurii sunt timpul(de sudare si racire) temperatura si presiunea .

Timpul si temperatura sunt prescrise de producator , iar presiunea rezulta din dimen-

sionarea tevii si a fitingului .

Materiale , aparate si dispozitive utilizate la electrofuziune ;

Materiale : piesele principale pentru imbinarea prin electrofuziune sunt fitingurile

de siguranta , mufele , reductiile , capacele , coturile de la 30˚la 90˚teuri de bransament ventile pentru perforare ,ventile cu sfera , adaptoare PE-otel , fitinguri de tranzitie , conform figurilor din curs.

Dispozitive de sudura , Aparate pentru electrofuziune: FRIAMAT,AURORA

Aparatul Aurora din cadrul CIFP cu care se pot suda numai electrofitinguri care au coduri grafice (pe fiecare fiting este lipita o eticheta cu cod grafic) . Acest cod contine informatii pentru executarea corecta a sudurii care poate fi citit cu ajutorul creionului optic care contine un varf din safir sintetic.

Sistemul de

comanda computerizat al aparatului

- regleaza si efectueaza dozarea energiei :

- precizeaza timpul de sudura in functie de teperatura mediului ambiant care este controlata de sonda care se afla in partea laterala stanga a carcasei si care inregistreaza in continu temperatura mediului ambiant .

Functia documentatie (protocol) serveste la memorarea parametriilor tehnici de sudu-

ra care pot fi tipariti cu ajutorul unei imprimante sau arhivarea lor intr-o baza de date a unui PC.

Aparatul de sudura AURORA este destinat exclusiv pentru sudare de :

- fitinguri de siguranta FRIALEN ,FRIAMAT ,GEOG FISCHER ,cu conducte de presiune din PE-HD(80,100)

(Pn 4, SDR 17 si Pn 10, SDR 11) , precum si fitinguri pentru canalizare

FRIAFIT cu conducte de canalizare din PE -HD (SDR 17-32) .

Cu acest aparat se pot suda fitinguri produse si de alti fabricanti conditia fiind ca acestea sa fie prevazute cu un cod grafic 2/5 suprapus dupa ANSI HM 10.8 M-1983 respectiv ISO 138 GT9 153 revizuit .

Citirea codurilor grafice se face cu ajutorul creionului de citit care se va tine usor inclinat ca un creion obisnuit si se va aseza pe fiting inaintea etichetei . Apoi se va tre-

ce repede si expeditiv peste intreaga eticheta depasind putin spatiul etichetei .Citirea se poate face de la stanga la dreapta sau invers .

In cazul folosirii corecte , aparatul confirma aceasta printr-un semnal acustic .

Daca acesta nu apare , se mai incearca inca o data cu un alt unghi de inclinare , respectiv cu alta viteza .

Dupa terminarea citirii acesta se va introduce imediat in suportul - teaca pentru a evita murdarirea sau deteriorarea varfului de safir.Citirea codului grafic activeaza sau dezactiveaza functia . La activarea functiei , afisajul LCD arata in stanga numarul curent al sudurii urmatoare .

In dreapta se afiseaza cifra aferenta protocolului curent de sudura .

Permisul de operator - sudor ; Aparatul poate fi reglat pentru o utilizare cu permis de sudor , introducand codul permisului .

Pregatirea lucrarilor de sudura ,

1. Conectarea aparatului la reteaua electrica 220-230V , se porneste aparatul cu

ajutorul butonului lateral ,

2. Utilizand comenzile prezente pe masina , operatorul poate proceda la introducerea elementelor de recunoastere dupa o anumita secventa si cu caractere alfanumerice , pentru urmatoarele campuri ;

- cod operator - este posibila introducerea a 30 de caractere ;

- localizare ;

- informatii .

3. Citirea codului de bare sau introducerea manuala a parametrilor dupa care unitatea accepta comenzi pentru a pune in functiune functia dorita cu tastele (+) si (-) in cazul introducerii gresite a datelor se poate reseta prin tasta rosie (RESET) .

4. Covalidarea pentru lansarea automata a ciclului ; termometru amplasat pe masina permite corectarea automata a timpilor de executie prevazuti , in functie de temperatura de referinta .

5. Operatiuni de pregatire a sudurii (raschetarea cu o rascheta manuala sau cu un

dispozitiv de cojit cu maner,curatarea , marcarea cu un marker permanent rezistent la apa si in timp , pozitionarea partilor ce urmeaza a fi sudate , care se curata cu un agent de degresare 100% volatil cu ajutorul unei bucati de hartie alba (care nu lasa scame ) sunt indispensabile pentru reusita sudurii . Aparatul nu poate verifica efectuarea corecta/ incorecta a operatiunilor pregatitoare ale sudarii .

6. Dupa ce capetele teviilor care urmeaza a fi imbinate au fost raschetate curatate cu agentu de degresare se introduce fitingul pe teava pana la locul marcat .Teava cu fitingul montat la un capat se fixeaza in menghina apoi se monteaza celalalt capat al tevii .

Cele doua tevi montate in fiting fiind pregatite pentru sudare prin conectarea cu ajutorul papucilor cablurilor la aparat .

7. Montajul unei sei (teu de bransament) si mufa . Dupa ce s-a indepartat stratul de oxizi de pe suprafata tevii (numai in portiunea care intra in contact cu saua) se degreseaza zona de fuziune a tevii si a seii .

Se monteaza saua pe teava , se strang suruburile de fixare pana cand bratul inferior al elementului de cuplare ajunge la nivelul superior al bordurii seii .Se fixeaza mufa pe con-

ducta de bransament , cu orientarea intregului ansamblu sa - mufa - teava spre partea corespunzatoare consumatorului .

Procedura de sudura

Fuziunea - fitingul , prin mufa de contact electric , se cupleaza la aparatul de electrofuziune dupa care se citeste codul de bare si se porneste procesul de electrofu - ziune , respectand timpul de racire , fara sa se intervina cu nimic pentru accelerarea ra-

cirii .

Urmarirea procesului de electrofuziune , mesaje de eroare .

Procesul de electrofuziune poate fi urmarit pe display-ul aparatului .

Aparatele de electrofuziune din generatia recenta au posibilitatea sa afiseze mesaje cu defectiunile care pot aparea in timpul procesului de sudura,cauzele si modul de remediere .

Exemplu:

Text pe afisaj Semnificatie/cauza Remediere

''Temperatura in afara de domeniu'' Temperatura mediului inconjurator este Eventual se acopera

In afara plajei(-10˚C.+40˚C) cu un cort

''Rezistenta in afara tolerantei '' Rezistenta electrica a fitingului est Verificare daca con-

prea mare. tactele sunt bine fa-

cute si daca nu sunt

murdare.Dupa caz

se vor curate

''Spirala fitingului in scurtcircuit'' Scurtcircuit in spirala fitingului Se schimba fitingul

Si se trimite la analiza

''Cod grafic gresit/deteriorat'' Utilizarea unui cod gragic de la un fiting de acelasi tip de constructie

''Imprimanta nu este pregatita'' Verifica daca aparatul de editare(imprimanta)este conectata correct.

5.5 Defecte ce pot aparea la electrofuziune prevenirea si eliminarea lor ;

Aceste defecte pot fi grupate dupa operatiile care preced procesul de sudare .

Defecte la operatia de razuire a stratului superficial care trebuie sa aiba aproximativ urmatoarele grosimi Δdmax = 0,3mm pentru conducte cu diametre pana la 63mm , iar pentru conductele cu diametre mai mari de 63mm Δdmax = 0,6mm .

Defecte datorate impuritatiilor mecannice (granule , praf , umezeala , grasimi).

In practica sudurilor in PE ,exista triunghiul sigurantei calitatii .

CURAT

&

USCAT DEGRESAT

6 Imbinarea prin polifuziune

Procesul consta din asamblarea , punerea in contact a suprafetelor , a suprafetei exterioare a tevii si a suprafetei interioare a fitingului pana la temperatura de inmuiere ,

recomandata de producator . Imbinarea se realizeaza ca urmare dilatarii suprafetelor incalzite a tevii si mufei .Aceasta este recomandata la diametre pana la 125 mm.

Sudarea se realizeaza cu dispozitive mecanice pentru diametre mai mari de 63 mm . Pentru diametre sub 63 mm , se poate realiza manual.

Echipamentul pentru sudare se compune din :

- masina de sudat tip

- dispozitiv de prelucrare capetele tevilor ;

- element incalzitor ;

- dispozitiv de calibrare ;

- dispozitiv de masurare a temperaturii si timpului de sudare ;

- accesorii .

Timpii de sudare prin polifuziune sunt :

Diametrul exterior al tevii ,Φ 20 - Φ 50 Φ 63 - Φ 125

Valori SDR

SDR 17,6 Timp de incalzire 10 - 35

SDR 11 Timp de incalzire 5 - 25 24 - 50

Timpul de indepartare a elementului incalzitor (max.) 10 secunde.

Temperatura de sudare este data de producatorul de teava si fitinguri.

Operatii efectuate la sudarea prin polifuziune:

- asezarea fitingurilor in suportul aparatului ;

- fixarea manetei de aliniere in suportul aparatului ;

- taierea si debavurarea capetelor tevii ;

- calibrarea capetelor tevii ;

- incalzirea capetelor tevior si a fitingului ;

- indepartarea elementului incalzitor ;

- punerea in contact a suprafetelor incalzite ;

- mentinerea in pozitie o perioada cel putin egala cu

timpul de incalzire.

Din experienta efectuarii imbinarilor prin electro - fuziune s-au concretizat cele 10 reguli de baza ale electrofuziunii .

1. Se stabileste lungimea capetelor de teava ce urmeaza sa fie prelucrate

si se marcheaza cu markerul permanent pe toata circumferinta .

2. Se indeparteaza stratul superficial de oxizi cu ajutorul raschetei sau dis-

pozitivul de cojit .

3. Se ajusteaza muchia tevii .

4. Se indeparteaza de pe teava spanul rezultat .

5. Capetele ovalizate ale tevii se aduc la forma circulara cu dispozitivul de

centrare .

6. Se degreseaza suprafetele teviilor ce urmeaza a fi imbinate precum si

interiorul fitingului .

7. Se introduce fitingul pe teava pana la marcaj .

8. Se realizeaza montajul astfel incat ansamblul teava - fiting sa nu se depla-

seze in timpul sudurii .

9. Se cupleaza aparatul de electrofuziune la bornele fitingului .

10. Se executa sudura . La termminarea operatiei se noteaza pe fiting para-

metrii de sudura .

Avantaje si dezavantaje ale electrofuziunii - polifuziunii

Avantaje : - sunt usor de realizat .

- se preteaza la reparatii si conectari finale .

- pot fi efectuate in spatii restranse .

- se pot efectua imbinari pentru conducte cu diametre mici sub

Φ 90 mm .

- permite cuplarea conductelor de marci diferite .

- aparatele si fitingurile unui producator sunt compatibile cu

cele fabricate de alti producatori.

Dezavantaje : - fitingurile , mai ales cele pentru diametre mari , sunt

scumpe ,

- necesita un grad ridicat de pregatire a suprafetelor ce

urmeaza a fi sudate ,

- in anotimpul rece trebuiesc luate masuri speciale .

- nu se efectueaza suduri la temperaturi cuprinse intre

(- 6 )÷ (-10˚C) , decat in conditii speciale cu amenajari ,

cort incalzit ,aeroterma etc .

Perforarea conductelor

Dispozitivele de perforare sub presiune a tevilor din PE-HD , din punct de vedere constructive , pot fi interioare (inglobate in sistemul teava - fiting - armatura) , respectiv exterioare (dispozitive independente de ansamblul teava - fiting - armatura) .

7.1 Cuplarea conductelor de polietilena cu conducte de otel .

7. 2 Fitinguri de tranzitie

Conductele din polietilena se pozeaza , numai subteran , racordarea la conducte din otel se face cu ajutorul unor elemente de trecere numite fitinguri de tranzitie .

Acestea constau dintr-o parte metalica si o mufa de PE electrosudabila sau cu filet exterior . Ele se utilizeaza pentru retele distributie gaze naturale , pana la Pn 4 partea metalica fiind din otel . La montare trebuie respectate toate prescriptiile prevazute in

NT-DPE/01/2004. Se recomanda o izolare ulterioara a suprafetei metalice de preferinta izolare la rece . Codul cu bare nu trebuie sa fie acoperit in urma izolarii .

La elementele de trecere PE - HD / otel cu d ≤ 75mm , izolarea se face pana la legatura mufei , iar la elementele de trecere cu d ≥ 90 mm izolarea trebuie facuta peste inelul metalic exterior .

La instalarea unui fiting de tranzitie pentru alimentarea unui bransament de PE dintr-o conducta se verifica fitingul de tranzitie care trebuie sa aiba :

un conector pentru bransament la presiune de distributie sau un teu

de bransament sudat in loc ,

un conector de cupru pentru conectarea firelor trasatoare ,

un manson de protectie .

Se pregateste partea superioara a conductei si se inlatura capacul teului ,

Se infasoara o carpa uda in jurul fitingului de tranzitie in partea din PE si se pas-

treaza carpa uda pentru a raci portiunea de otel a fitingului de tranzitie si pentru a pre-

veni transferul de caldura spre PE .

Se sudeaza teul de bransament la conducta principala de otel , operatiunea se executa inainte de sudarea capatului de PE la bransamentul de PE , pentru a evita expunerea bransamentului din PE la aer cald .

Se cupleaza fitingul de tranzitie la bransament , se trage mansonul de protectie pe bransamentul de PE si se sudeaza prin electrofuziune sau cap-cap .

Firul trasator , permite localizarea electronica a conductei de PE .

El este un conductor monofilar din cupru ,cu izolatie din polietilena testat pentru

utilizare subterana . Pentru aceasta operatie mai sunt necesare : conectori din cupru

4,8mm x 50mm si cupoane de mastic pentru etansarea conexiunilor si pentru a preveni

corodarea lor . Firul trasator se ataseaza pe teava la intervale egale de cca. 5m cu ajutorul

benzii adezive . La bransamentele din PE firul trasator se conecteaza prin conexiuni la

firul trasator al conductei .

Dupa asezarea patului de nisip pentru acoperirea conductei se intinde banda avertizoare ,apoi se acopera santul cu pamant .

Metode de verificare a imbinarilor sudate

Diferite teste pot fi utilizate pentru verificarea calitatii proceselor de sudura individuale .Diferentierea este facuta intre testele distructive si nedistructive

Testul de forfecare la tensiune si de cojire radiala sunt aplicabile pentru o verificare rapida a calitatii sudurii imbinarilor din PE-HD .

Grosimea peretelui de teava trebuie sa fie > 4 mm .

Patru epruvete de test sunt prevalate uniform din intreaga circomferinta prin section-

nare longitudinala . Dozele de contact trebuie omise la sudura electrica cu mufa.

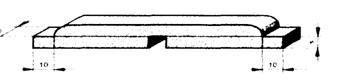

Dimensiunile sunt :

Lungimea epruvetelor de test = lungime mufa + 2 x 200 mm lungime teava .

Lungimea epruvetelor de test = lungime mufa + 2 x*10 mm lungime teava .

Latime epruveta b = 3 pana la 6 mm, la o grosime perete de teava

< 10 mm.

b = 5 pana la 6 mm, la o grosime perete de teava

> 10 mm.

Testul de forfecare prin torsiune : Testul de forfecare prin torsiune este utilizat

pentru evaluarea comportamentului de fractura si a aspectului fracturii .

Pentru o imbinare sudata conform figurii 9, este fixata coplet intr-un banc de test

cu o parte de ex.sectiunea transversala a mufei. Cealalta parte de ex. sectiunea transversala a tevii este prinsa cu o scula (cleste mox),si rotita cu 90° in sectiunea de sudura conform figurii 10

|

|

Cota de inclinare este foarte redusa ,pentru a exclude fractura probei .

Testul de de cojire radiala: Pentru acest test sectiunea transversala a probei vezi fig.9

care este fixata cu o sectiune transversala in vinci ,cu ajutorul unei chei adecvate sau a unui alt dispozitiv de fixare ,este decojita radial la viteza cat mai mica

Criterii de evaluare pentru forfecarea de torsiune si testul de cojire radiala.

|

Comportament fractura |

Tip,caracteristici |

Evaluare |

|

Forte de eliberare mari, fractura ductila >80% din zona de sudura . |

Aspect al fracturii foarte structurat cu fluiditate plastica si ductila . |

Erori minime. |

|

Zona de sudura este partial sau complet topita ,dar, sudata numai punctual. |

Delimitare izolata,contaminare, supra- fata insuficienta . |

Erori inacceptabile . |

|

Fractura casanta |

Zona

de eliberare are dispersata cu multe spatii goale,partial arsa,supraincalzita. |

|

|

Suprafata tevii nu este topita,imbinarea sudata este prea rece, distanta de sudura prea mare. |

9 Calificarea personalului care executa sudarea tevilor din PE ;

Intregul personal care participa la cursul de instruire a operatorilor sudori in polietilena cat si personalul de supraveghere in santier si inspectorii implicati in sudarea tevilor din PE vor trebui sa sustina un examen teoretic pentru obtinerea Autorizatiei de

Operator sudor PE in prezenta inspectorului ISCIR - IT pe un test grila si probe practice , la care poate participa si responsabilul tehnic cu sudura . Anual vor sustine un test de reautorizare .

Cand se sudeaza tevi si fitinguri din PE se vor utiliza numai procedurile admise pentru retelele de distributie gaze naturale conform instructiunilor producatorilor de tevi fitinguri si utiaje de sudura de performanta .

Participantii la cursurile de instruire a operatorilor sudori PE ,din alte structuri in

afara E-ON , pe langa actele comune prezentate in dosarul de autorizare / reautorizare

vor prezenta si cate o copie dupa Procesele Vebale de omologare a procedeelor de su-

dura de catre ISCIR-IT , de care apartin cursantii .

La finalul cursului , participantii care au promovat testele scrise si practice in prezenta inspectorului ISCIR - IT , primesc Adeverintade absolvirea cursului de Operator sudor PE .si ulterior Autorizatia ISCIR-IT Operator sudor PE-HD ,cu valabilitatea de un an .

9.1 Testul de calificare

Prin testul de calificare se vor examina cunostiintele generale ale candidatului cu privire la procedeele de sudura a tevilor si fitingurilor din PE la procedeele cap-cap , polifuziune si electrofuziune .Testul practic consta in efecturea unui set de suduri .

Cunostiintele generale ale candidatului vor fi evaluate printr-un test scris cu punc-

tare .

Testul de performanta practica va fi sustinut de candidat si supravegheat de exami-

nator , si consta din efectuarea unor suduri reusite la :

- o sudura cap la cap la tevi cu diametre cuprinse intre 63 si 200 mm ;

- o sudura prin electrofuziune pentru tevi cu diametre de 25 pana la 32 mm ;

- o sudura in sa pentru tevi de 63mm.

Persoana care testeaza trebuie sa urmareasca competenta candidatului privind regal-

rea echipamentului , testul de temperatura pentru elementul de incalzire si pregatirea esantioanelor pentru probe .

Fiecare proba va fi examinata vizual si testata prin metode distructive , dupa care se stabileste daca a promovat sau nu testul .

Inspectia in teren .Toate sudurile executate in teren trebuie sa fie controlate , iar pana la 2 % din acestea pot fi solicitate in vederea unor teste distructive.

Evidentele . Seful lucrarii trebuie sa tina evidenta datelor privind calificarea sau recalificarea tuturor sudorilor care au fost autorizati sa lucreze in sistemul distributiei gazelor naturale din cadrul societatilor private si a E.ON.

Operatorii sudori primesc autorizatii de lucru care sa certifice tipurile de sudura pentru care au fost autorizati , acestea sunt nominale si vor fi vizate de ISCIR- IT .

Autorizatiile se vor actualiza anual , dupa absolvirea cursului de reautorizare la

Centrului de Instruire si Formare Profesionala Medias , din cadrul E-ON Distributie ,

cu ajutorul Inspectoratului ISCIR -IT Tg. Mures .

10 Explicatii

Codul tehnic a fost imbunatatit cu ultimile cercetari tehnice cu privire la imbuna-

tatirea agentilor de degresare si dezvoltarea de elemente de conducte de diametre mari .

Sudura cu dispozitive de incalzire fara contact .

Sudura materialelor termoplastice la temperaturi sub 5°C este problematica in general . Acest aspect este valabil mai putin pentru caracteristicile tehnice specifice ma-

terialului termoplatic ,dar cu atat mai mult pentru abilitatile manuale limitate ale opera-

torului .Sudarea in mediul exterior ,la ori ce temperatura necesita un mediu care sa faciliteze executarea lucrarilor de catre personalul autorizat ,fara influente negative asu-

pra calitatii .

Este necesara executarea unor suduri de proba si verificare acestora .

Cu privire la conditia tevilor se va lua in considerare faptul ca pregatirile de

sudura includ indepartarea de bruma ,gheata ,umiditate de pe suprafetele de imbinare

(> 0,5xlungimea de imbinare)prin intermediul caldurii ex. gaz fierbinte .

Piesele de legatura trebuie depozitate in incaperi inchise, fara ger si furnizate

pentru sudura numai in cantitatile necesare

* Cursul cuprinde si reglementari din Codul tehnic DVS 2207 - 1.

RECOMANDARE ; Fac precizarea ca toti sefii de santier , supervizori ,sa

tina cont ca toate fitingurile , mufele , alte piese de legatura - imbinare , fitinguri de tranzitie (raizere ),sa fie cele certificate , Ex. FRIALEN , FRIATEC ,GEORG FISCHER , care ofera garantia ca PERICOLUL DE EXPLOZIE SA FIE DIMINUAT LA MAXIM POSIBIL .

Defecte ce pot aparea la sudura ''Cap la cap''

La efectuarea sudurilor in santier trebuie avute in vedere urmatoarele aspecte :

- alinierea gresita a tevilor ce urmeaza sa fie sudate , nu trebuie sa fie mai

mare de 3-5 % din grosimea peretelui ;

- unghiul imbinarii trebuie sa fie cat mai apropiat de 0˚ ;

- elementul de incalzire (plita) trebuie sa aiba temperatura de regim , pres-

crisa de producatorul de teava si al masinii si sa fie curata ;

- trebuie sa fie graficul de sudare (timpul si presiunea prescrisa de produ-

cator) ;

- trebuie evitata imbinarea brusca sau foarte lenta .

O sudura ''Cap la cap'' poate sa se defecteze in mai putin de un an datorita unei teh-

nici necorespunzatoare sau a contaminarii cu corpuri straine . O fisura sau zgarietura se poate propagaga rapid , datorita impactului cu materialul de umplere sau dupa o contractie termica .

Pe termen lung (mai mare de un an) ,o zgarietura exterioara se poate transforma in fisura ,care se propaga lent in peretele conductei sau in zona de fuziune .Fisurile pot apa-

rea si datorita unor marcari la taiere sau in apropierea fitingului , datorat reasezarii solu-

lui . De asemenea pot aparea defecte care se datoreaza manevrarii conductei in santier ,

tararea ,pe suprafete dure , legarea cu cabluri de otel.

ESTE INTERZISA EXPUNEREA TEVII DIN PE-HD LA RAZELE SOLARE !!

Avantaje si dezavantaje ale sudurii ''Cap la cap'' ;

Avantaje : au o rezistenta indelungata , nu sunt necesare fitinguri , productivitate mare

la lungimi mari de teava .

Dezavantaje: sudurile cap la cap sunt dificil de realizat in incaperi stramte , nu sunt

compatibile pentru reparatii si conectari finale ,creeaza probleme la diametre

mai mici de 40mm , dificil de combinat tevi de calitatii si caracteristici diferite

creeaza probleme in anotimpul rece cand temperaturile scad sub (- 6 )÷ (-10˚C)

CONTROLUL PROCESULUI DE SUDURA ''CAP - CAP''

Actualmente nu exista metode instrumentale pentru un control nedistructiv .

Au fost efectuate experimentari legate de examinarea cu radiatii penetrante Seleniu 75 a imbinanarilor cap - cap si electrofuziune la conductele din polietilena PE-80 utilizate la constructia retelelor de distributie gaze naturale .

Examinarea vizuala consta din :

- controlul cordonului de sudura - el trebuie sa fie rasfrant complet si uni-

form pe toata circumferinta tevii ;

- diametrul suprafetei de contact sa fie cel putin egal cu diametrul tevii ;

- suprafata externa a cordonului de sudura nu trebuie sa aiba impuritati ;

sau incluziuni mecanice , scame sau alte materiale contaminante ;

- partile fuzionate trebuie sa fie corect aliniate in zona de cuplare .

Examinarea dimensionala :

- decalajul intre generatoarele tevilor sudate sa nu depaseasca 3-5% din

grosimea peretelui tevii ;

- diferenta de latime a celor doua capete ramforsate ale tevilor ΔS, va fi

in urmatoarele limite :

- teava - teava ΔS < 0,1 · β

- teava - fiting ΔS < 0,1 · β

- fiting - fiting ΔS < 0,1 · β

Unde β = latimea cordonului de sudura .

Incercarea de rezistenta la smulgere se face conform SRISO -3501, si consta in

supunerea imbinarii de incercat unei solicitari de tractiune longitudinala ,calculate in

functie de dimensiunile si de efortul admisibil al tevii examinate .

Proba de rezistenta la incovoiere a tevii are ca principiu de lucru verificarea etansie-

tatii imbinarilor unui ansamblu alcatuit dintr-o teava si doua suduri de legatura la cape-

te ; ansamblul fiind supus la incovoiere si se tine seama de lungimea libera SRISO-3503.

Procedeul de imbinare prin Electrofuziune ;

Principiul electrofuziunii ,

Imbinarea tevilor se face in acest caz prin intermediul unui fiting(mufa,teu,etc.) format in principal din doua zone calde (de sudura) si trei zone reci .

Fitingul este strabatut de o spirala care se termina cu doua contacte care vor intra in legatura prin intermediul cablurilor cu aparatul de electrofuziune .

In timpul procesului de sudare , o parte din interiorul fitingului si al tevii se inmoaie datorita spiralei care se incalzeste . Materialul inmuiat format in spatiul mic dintre fiting si teava se intrepatrunde , iar dupa racire se reface reteaua cristalina a celor trei piese (teava-fiting-teava) disparand suprafetele de separare dintre ele .

Polietilena trece din faza de structura cristalina in faza amorfa iar la racirea completa revine in faza cristalina .

Pentru urmarirea procesului exista un indicator de sudura , ca efect al expandarii termice a polietilenei . Parametrii care determina calitatea sudurii sunt timpul(de sudare si racire) temperatura si presiunea .

Timpul si temperatura sunt prescrise de producator , iar presiunea rezulta din dimen-

sionarea tevii si a fitingului .

Materiale , aparate si dispozitive utilizate la electrofuziune ;

Materiale : piesele principale pentru imbinarea prin electrofuziune sunt fitingurile

de siguranta , mufele , reductiile , capacele , coturile de la 30˚la 90˚teuri de bransament ventile pentru perforare ,ventile cu sfera , adaptoare PE-otel , fitinguri de tranzitie , conform figurilor din curs.

Aparate pentru electrofuziune: FRIAMAT,AURORA

Aparatul Aurora din cadrul CIFP cu care se pot suda numai electrofitinguri care au coduri grafice (pe fiecare fiting este lipita o eticheta cu cod grafic) . Acest cod contine informatii pentru executarea corecta a sudurii care poate fi citit cu ajutorul creionului optic care contine un varf din safir sintetic.

Sistemul de

comanda computerizat al aparatului

- regleaza si efectueaza dozarea energiei :

- precizeaza timpul de sudura in functie de teperatura mediului ambiant care este controlata de sonda care se afla in partea laterala stanga a carcasei si care inregistreaza in continu temperatura mediului ambiant .

Functia documentatie (protocol) serveste la memorarea parametriilor tehnici de sudu-

ra care pot fi tipariti cu ajutorul unei imprimante sau arhivarea lor intr-o baza de date a unui PC.

Aparatul de sudura AURORA este destinat exclusiv pentru sudare de :

- fitinguri de siguranta FRIALEN ,FRIAMAT ,GEOG FISCHER ,cu conducte de presiune din PE-HD80,100,SDR 11Pn 4, SDR 17 Pn 10, precum si fitinguri pentru canalizare FRIAFIT cu conducte de canalizare din PE -HD SDR 17-32 .

Cu acest aparat se pot suda fitinguri produse si de alti fabricanti conditia fiind ca acestea sa fie prevazute cu un cod grafic 2/5 suprapus dupa ANSI HM 10.8 M-1983 respectiv ISO 138 GT9 153 revizuit .

Citirea codurilor grafice se face cu ajutorul creionului de citit care se va tine usor inclinat ca un creion obisnuit si se va aseza pe fiting inaintea etichetei . Apoi se va tre-

ce repede si expeditiv peste intreaga eticheta depasind putin spatiul etichetei .Citirea se poate face de la stanga la dreapta sau invers .

In cazul folosirii corecte , aparatul confirma aceasta printr-un semnal acustic .

Daca acesta nu apare , se mai incearca inca o data cu un alt unghi de inclinare , respectiv cu alta viteza .

Dupa terminarea citirii acesta se va introduce imediat in suportul - teaca pentru a evita murdarirea sau deteriorarea varfului de safir artificial.Citirea codului grafic activeaza sau dezactiveaza functia . La activarea functiei , afisajul LCD arata in stanga numarul curent al sudurii urmatoare .

In dreapta se afiseaza cifra aferenta protocolului curent de sudura .

Permisul de operator - sudor ; Aparatul poate fi reglat pentru o utilizare cu permis de sudor , introducand codul permisului .

Remedierea defectelor la conductele din polietilena si a bransamentelor PE-HD

se face numai prin procedeul ELECTROFUZIUNE .

Instructiuni de operare : La repararea defectelor pentru conductele din PE-HD.

Dupa localizarea defectului , se sapa santul in vederea interventiei, groapa

pentru pozitie , se detaseaza cuponul de conducta defect ,se pregateste cuponul pentru reparatie si se executa urmatoarele :

1. Conectarea aparatului la reteaua electrica 220-230V , se porneste aparatul cu

ajutorul butonului lateral ,

2. Utilizand comenzile prezente pe masina , operatorul poate proceda la introducerea elementelor de recunoastere dupa o anumita secventa si cu caractere alfanumerice , pentru urmatoarele campuri ;

- cod operator - este posibila introducerea a 30 de caractere ;

- localizare ;

- informatii .

3. Citirea codului de bare sau introducerea manuala a parametrilor dupa care unitatea accepta comenzi pentru a pune in functiune functia dorita cu tastele (+) si (-) in cazul introducerii gresite a datelor se poate reseta prin tasta rosie (RESET) .

4. Covalidarea pentru lansarea automata a ciclului ; termometru amplasat pe masina permite corectarea automata a timpilor de executie prevazuti , in functie de temperatura de referinta .

5. Operatiuni de pregatire a sudurii (raschetarea cu o rascheta manuala sau cu un

dispozitiv de cojit cu maner,curatarea , marcarea cu un marker permanent rezistent la apa si in timp , pozitionarea partilor ce urmeaza a fi sudate , care se curata cu o solutie de alcool tehnic sau izopropilic cu ajutorul unei bucati de hartie alba (care nu lasa scame ) sunt indispensabile pentru reusita sudurii . Aparatul nu poate verifica efectuarea corecta/incorecta a operatiunilor pregatitoare ale sudarii .

6. Montajul unei sei (teu de bransament) si mufa . Dupa ce s-a indepartat stratul de oxizi de pe suprafata tevii (numai in portiunea care intra in contact cu saua) se degreseaza zona de fuziune a tevii si a seii .

Se monteaza saua pe teava , se strang suruburile de fixare pana cand bratul inferior al elementului de cuplare ajunge la nivelul superior al bordurii seii .Se fixeaza mufa pe con-

ducta de bransament , cu orientarea intregului ansamblu sa - mufa - teava spre partea corespunzatoare consumatorului .

Dupa finalizarea operatiunii se reface firul trasator ,stratul de nisip superior, infe-

rior,banda de avertizare ,se astupa santul se taseaza pamantul cu cangurul nu cu bulldoze-

rul ,urmand operatiunile de refacere a carosabilului (pietruire ,asfaltare etc.)

La un defect la bransament ,se sapa santul in vederea interventiei ,groapa

pentru pozitie , se detaseaza cuponul de conducta defect ,se pregateste cuponul pentru reparatie si se executa urmatoarele remedierea se face pri procedeul Electrofuziune .

Fuziunea - fitingul , prin mufa de contact electric , se cupleaza la aparatul de electrofuziune dupa care se citeste codul de bare si se porneste procesul de electrofu - ziune , respectand timpul de racire , fara sa se intervina cu nimic pentru accelerarea ra-

cirii (interventie cu aer insuflat,apa,etc).

Urmarirea procesului de electrofuziune , mesaje de eroare .

Procesul de electrofuziune poate fi urmarit pe display-ul aparatului .

Aparatele de electrofuziune din generatia recenta au posibilitatea sa afiseze mesaje cu defectiunile care pot aparea in timpul procesului de sudura,cauzele si modul de remediere .

Exemplu:

Text pe afisaj Semnificatie/cauza Remediere

''Temperatura in afara de domeniu'' Temperatura mediului inconjurator este Eventual se acopera

In afara plajei(-10˚C.+40˚C) cu un cort

''Rezistenta in afara tolerantei '' Rezistenta electrica a fitingului est Verificare daca con-

prea mare. tactele sunt bine fa-

cute si daca nu sunt

murdare.Dupa caz

se vor curate

''Spirala fitingului in scurtcircuit'' Scurtcircuit in spirala fitingului Se schimba fitingul

Si se trimite la analiza

''Cod grafic gresit/deteriorat'' Utilizarea unui cod grafic de la un fiting de acelasi tip de constructie

''Imprimanta nu este pregatita'' Verifica daca aparatul de editare(imprimanta)este conectata correct.

Defecte ce pot aparea la electrofuziune prevenirea si eliminarea lor ;

Aceste defecte pot fi grupate dupa operatiile care preced procesul de sudare .

Defecte la operatia de razuire a stratului superficial care trebuie sa aiba aproximativ urmatoarele grosimi Δdmax = 0,3mm pentru conducte cu diametre pana la 63mm , iar pentru conductele cu diametre mai mari de 63mm Δdmax = 0,6mm .

Defecte datorate impuritatiilor mecannice (granule , praf , umezeala , grasimi).

In practica sudurilor in PE-HD ,exista triunghiul sigurantei calitatii unei imbinari .

CURAT

&

USCAT DEGRESAT

Majoritatea defectelor care apar in retelele de distributie si brasamentele de gaze

se datoreaza faptului ca operatorii care realizeaza sudurile nu respecta cu strictete

cele predate la curs . Nu sunt urmariti cu strictete de maistrii, vizori, supervizorii

responsabili pentru lucrarile de care raspund .Aproape cu certitudine se fac procese verbale de punere in functiune dupa ce conducta a fost ingropata .

Defectiuni

ce apar la montaj ;

Din experienta efectuarii imbinarilor prin electro - fuziune s-au concretizat cele 10 reguli de baza ale electrofuziunii .

1. Se stabileste lungimea capetelor de teava ce urmeaza sa fie prelucrate

si se marcheaza cu markerul permanent pe toata circumferinta .

2. Se indeparteaza stratul superficial de oxizi cu ajutorul raschetei sau dis-

pozitivul de cojit .

3. Se ajusteaza muchia tevii (pentru a evta ruperea rezistentei).

4. Se indeparteaza de pe teava spanul rezultat .

5. Capetele ovalizate ale tevii se aduc la forma circulara cu dispozitivul de

centrare .

6. Se degreseaza suprafetele teviilor ce urmeaza a fi imbinate precum si

interiorul fitingului ,cu alcool izopropilic .

7. Se introduce fitingul pe teava pana la marcaj .

8. Se realizeaza montajul astfel incat ansamblul teava - fiting sa nu se depla-

seze in timpul sudurii .

9. Se cupleaza aparatul de electrofuziune la bornele fitingului .

10. Se executa sudura . La termminarea operatiei se noteaza pe fiting para-

metrii de sudura si poansonul operatorului.

Avantaje si dezavantaje ale electrofuziunii :

Avantaje : - sunt usor de realizat .

- se preteaza la reparatii si conectari finale .

- pot fi efectuate in spatii restranse .

- se pot efectua imbinari pentru conducte cu diametre mici sub

Φ 90 mm .

- permite cuplarea conductelor de marci diferite .

- aparatele si fitingurile unui producator sunt compatibile cu

cele fabricate de alti producatori.

Dezavantaje : -fitingurile , mai ales cele pentru diametre mari , sunt

scumpe ,

- necesita un grad ridicat de pregatire a suprafetelor ce

urmeaza a fi sudate ,

- in anotimpul rece trebuiesc luate masuri speciale .

- nu se efectueaza suduri la temperaturi cuprinse intre

(- 6 )÷ (-10˚C) , decat in conditii speciale cu amenajari

cort incalzit , aeroterma etc .

- la temperaturi mai mari de 30sC trebuie de asemenea sa

fie protejat sudorul si operatiunea pe care o face cu umbrela .

FORMULAR

Pentru aprecierea programului de instruire si formare profesionala

a operatorilor sudori conducte si fitinguri din PE-HD .

Responsabilul cursului : Ing. Ioan Spatar .

Instructor practica : Nicolaie Bucur .

Tema cursului : Instruirea operatorilor sudori PE-HD.

1. Tema cursului a fost expusa la nivelul obiectului/nevoilor dv ?

Nu . Intr-o oarecare masura. Da.

![]()

![]()

![]()

2. Cum a fost raportul intre expuneri si discutii ?

Prea multe expuneri . Bine . Prea multe discutii.

![]()

![]()

![]()

3. Apreciati lectorul / instructorul despre urmatoarele:

|

Foarte bine |

Bine |

Acceptabil |

Slab |

|

A. Cat de bine au fost stabilite obiectivele? | ||||

|

B. Cat de bine tine el cursul,active si interesant? | ||||

|

C. Cat de bine foloseste materialele grafice? | ||||

|

D. Cat de bine rezuma el in timpul cursului? | ||||

|

E.Cat de bine mentine el atmosfera de prietenie si respect ? | ||||

|

F. Cat de bine ilustreaza el si clasifica punctele ? | ||||

|

G. Cat de bine rezuma el la incheierea cursului | ||||

4. Care este aprecierea generala a dv. asupra lectorului?

F. bun Acceptabil Slab

![]()

![]()

![]()

5. Cum apreciati aparatele din dotarea centrului,pentru instruirea practica?

F.bune Bune Acceptabile

![]()

![]()

![]()

6. Cum apreciati prestatia instructorului la pregatirea practica ?

![]()

![]()

![]() F.buna Buna Acceptabila

F.buna Buna Acceptabila

7 . Ce ar trebui sa faca lectorul/instructorul pentru ca sedinta sa fie mai eficace ?

Data.......

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |