TEHNOLOGIA SUDARII CU ARC

ELECTRIC A DOUA TABLE

PATRATE CU:

L=300 mm

g=2 mm

OL 37

ARGUMENT

Fata de alte procedee de imbinare, sudarea cu arc electric are avantajul economiei insemnate de material, obtinerea unor constructii mai usoare si de forma constructive mai simpla. Adaosurile tehnologice si cele de prelucrare sunt mai mici cu 70 - 90 % iar sudurile sunt etanse. Sporirea rezistentei elementelor sudate prin posibilitatea repartizari mai uniforme a eforturilor in imbinari.

Sudarea cu arc electric permite realizarea de constructii mixte sau combinate formate din mai multe parti executate separate, din material diferite prin metode de prelucrare diferite si asamblate apoi prin sudare.

In vederea realizari operatiei de sudare cu arc electric este necesar ca :

a) Piesele sudate sa fie pregatite conform documentatiei,

b) Verificarea calitatii materialelor.

In tara noastra, unde aproximativ 40 % din productia de otel este consumata pentru constructii sudate, s-au obtinut succese importante in folosirea procedeelor de sudare. Au fost puse bazele stiintifice si s-au aplicat la scara industrial, procedeele de sudare in mediu protector de gaze ( CO̡,, Ar., amestec de gaze ), procedeele de sudare cu jet de plasma, cu fascicul de electroni, cu laser, cu ultrasunete, cu arc electric, prin presare, prin difuzie, etc.

Pe linia refolosirii pieselor uzate si a economisiri de materiale, procedeele de sudare sunt tot mai mult folosite la reconditionarea prin incarcare a organelor de masini cu rol functional important (arbori cotiti, fusuri, etc.), precum si a diverselor piese de masini-unelte si utilaje, ceea ce are ca urmare readucerea acestora la aceiasi parametri de utilizare, intr-un timp scurt si la costuri reduse.

Aceste realizari ne situeaza printre tarile cu industrie avansata importanta pe care o prezinta tehnologia sudarii la noi in tara. Tehnologia sudarii este economica, eficienta, reduce greutatea proprie a constructiilor, asigura o durabilitate si o rezistenta corespuzatoare solicitarilor.

La noi in tara se acorda o importanta deosebita cercetarii in domeniul sudarii, contribuindu-se la aplicarea si dezvoltarea acestor tehnici pentru care sunt necesari specialisti sudori de inalta clasa, care sa fie capabili sa aplice tehnologii moderne, sa elaboreze echipamente, utilaje si dispozitive adecvate, sa conduca procese de fabricatie si sa organizeze controlul calitatii imbinarilor sudate.

Actualele procedee de sudare permit imbinarea nedemontabila a celor mai diferite materiale, incepand cu masele macromoleculare si ajungand la cele mai complexe aliaje sau materiale cu proprietati speciale.

Altfel, s-au realizat mineraliere si petroliere de capacitate ridicata, instalatiile termocentralelor de la Borzesti, Ludus, Isalnita, Bucuresti - sud, Rovinari, instalatiile hidrocentralelor de pe Arges, Bistrita - Lotru . etc., sistemul hidroenergetic de la Portile de Fier cu turbine.

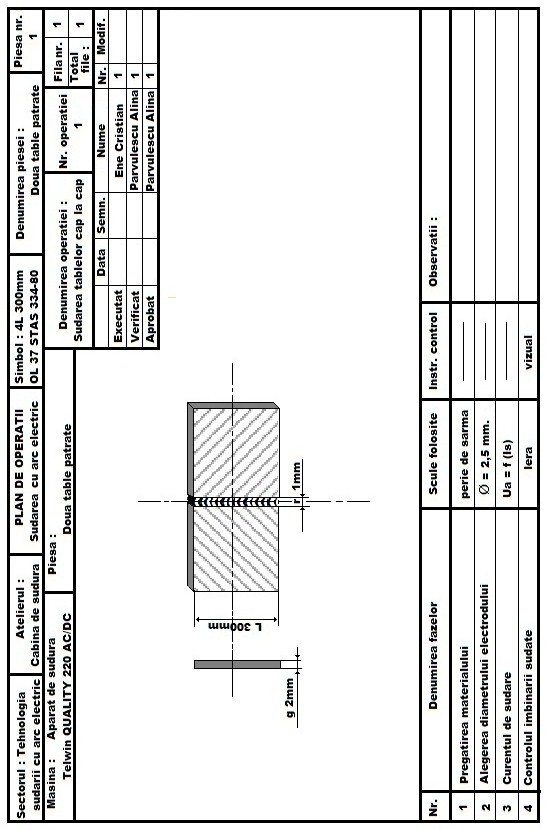

Tehnologia sudarii cu arc electric

a doua table patrate cu

L = 300mm. si g = 2mm. din OL 37

Se parcurg urmatoarele etape :

Alegerea materialului electrozilor si a valorii parametrilor de sudare. Pentru sudarea stratului de radacina se recomanda utilizarea diametrelor de electrozi mici : 2,5mm (pentru usurarea accesului la radacina se va evita folosirea electrozilor cu invelis gros). Alegerea diametrului electrodului se va corela cu dimensiunile efective ale rostului. Recomandarile sunt valabile in cazul imbinarilor sudate cap la cap.

In functie de tipul invelisului electrodului se stabileste natura si polaritatea curentului de sudare Is (curent alternativ sau continuu) in cazul curentului continuu acesta poate fi cu polaritate directa adica electrodul este legat la polul negativ al sursei sau cu polaritate inversa cand electrodul este legat la polul pozitiv al sursei. Curentul de sudare depinde de tipul si diametrul electrodului, pozitia de sudare, felul trecerii, grosimea componentelor, etc.

Pentru stabilirea curentului de sudare se folosesc diferite relatii dar toate sunt functii de diametrul electrodului. Tensiunea arcului (Ua) depinde de lungimea arcului, tipul invelisului electrodului, curentul de sudare, diametrul electrodului, etc.

Viteza de sudare (Vs) depinde de metalul de baza prin energia liniara admisa sa se introduca la sudare, aria trecerii, tipul si diametrul electrodului, pozitia de sudare, etc. Calculul vitezei de sudare se executa cu o relatie care este functie de Is : Vs = f (Is)

Pregatirea materialelor inainte de sudare. Ea consta in curatirea locului care se imbina prin sudare de oxizi, rugina si pete de grasime prin sablare cu peria de sarma sau prin aschiere. Rosturile se pregatesc prin aschiere conform desenului de executie al constructiei metalice. Se pot pregati si prin taiere termica.

Aprinderea si conducerea arcului. In functie de pozitia in spatiu a sudurilor, electrodul trebuie tinut intr-o pozitie corespunzatoare, operatorul trebuie sa fie preocupat totdeauna ca pozitia electrodului sa fie inscrisa intr-un plan perpendicular pe suprafata baii de metal necesara realizarii sudurii. Din masa cusaturii se calculeaza masa elecrozilor necesari executarii cusaturilor la fel ca la calculul electrozilor pentru sudarea tablelor de grosime medie.

Sudarea reprezinta procedeul fizico-chimic prin care se realizeaza o imbinare nedemontabila intre doua componente. Procesul de sudare a metalelor se realizeaza prin formarea unor graunti cristalini comuni intre componentele de sudat datorita recristalizariic provocate de introducerea localizata de energie si de apropierea componentelor. Sudarea metalelor sau aliajelor se realizeaza daca la locul de contact temperatura si presiunea au valori tehnologice specifice. In functie de acesti parametri avem sudarea prin topire (cand presiunea este zero) sau sudarea prin presiune (cand presiunea este factorul principal si temperatura calcul auxiliar).

O clasificare a procedeelor de sudare prin topire sau prin presiune in functie de sursa de energie care realizeaza incalzirea locala este sudata.

Procedee de sudare :

Prin topire :

a) Cu surse electrice (arc electric, curenti de inalta frecventa, cu fascicol de electroni si prin efect joule),

b) Cu alte surse (flacara oxigaz, plasma si laser),

Prin presiune :

a) Cu surse electrice (prin efect joule, curenti de inalta frecventa si energie inmagazinata electrostatic),

b) Cu alte surse (prin frecare, energie inmagazinata kinetic, ultrasunete, fara incalzire si explozibil).

Se prezinta in continuare sistemele de sudare robotizata care utilizeaza tehnologiile de sudare prin topire cu arc electric. Sudarea cu arc electric in sistemele robotizate se realizeaza pin mai multe procedee clasificate in functie de :

A. Miscarea electrodului si arcului care poate fi :

Sudarea semiautomata, cand miscarea electrodului se face constant,

Sudarea automata, cand miscarea electrodului si a arcului se face controlat.

B. Tipul de control, unde putem avea :

Sudarea cu electrod fuzibil, cand acesta participa la formarea baii metalice,

Sudarea cu electrod nefuzibil (wolfram), cand acesta nu participa la formarea

baii metalice.

C. Natura curentului electric, care poate fi :

Sudarea cu arc electric in curent alternativ (AC),

Executarea imbinarilor sudate

La sudarea in curent continuu se recomanda polaritate inversa (DC+) incalzirea electrodului este mai intensa si pericolul de strapungere mai redus.

Sudura in pozitie verticala se poate executa de jos in sus,electrodul facand un unghi de 40-450 cu verticala. La sudarea cusaturilor orizontale in plan vertical trebuie preincalzita piesa superioara.Arcul se amorseaza pe piesa inferioara iar apoi este condus pe piesa superioara.

La sudarea pe plafon arcul se mentine foarte scurt electrodul se manuieste foarte rapid pentru amorsare si sustinerea baii de metal. Pentru cusaturile lungi,se recomanda fixarea la capete a tablelor cu placute sudate. Pentru micsorarea deformatiilor termice se recomanda sudarea " in pas de pelerin" sau "in salturi".

Sudarea otelurilor slab si mediu aliate :

otelurile cu continut mediu de carbon se preincalzesc la 200-300 0C.

otelurile cu continut ridicat de carbon se preincalzesc la 300-350 0C.

se utilizeaza electrozi bazici.

straturile succesive de sudura se ciocanesc.

dupa sudare se aplica tratamentul termic de recoacere (675-700 0C), racire in cuptor si apoi in aer.

Sudarea otelurilor inalt aliate aliate :

se utilizeaza electrozi cu compozitie chimica asemanatoare metalului de baza.

se aplica preincalzire.

dupa sudare se aplica tratament termic de recoacere.

Sudarea fontelor cu arc electric descoperit :

sudarea la cald (preincalzire la 600-700 0C);

sudarea la semicald (preincalzire la 200-300 0C);

sudarea la rece.

se incalzesc piesele numai in locurile care permit dilatare termica libera;

sudarea se face numai in pozitie orizontala cu capetele placate cu grafit;

se sudeaza cu electrozi subtiri,curenti mici si polaritate inversa;

se limiteaza propagarea fisurilor prin executarea de gauri la capete;

sudarea se face de la centru spre margini;

se utilizeaza electrozi de otel, fonta, aliaje neferoase.

Controlul imbinarilor sudate

Pentru realizarea constructiilor sudate de calitate este necesar sa se realizeze un control preventiv asupra materialelor si dispozitivelor cat si in timpul executiei dupa care se efectueaza controlul final al constructiei executate.

Controlul preventive se face prin:

verificarea calitatii materialelor

verificarea si curatarea utilajelor de sudare si aparatele de masura

verificarea sudabilitatii materialelor, inainte de inceperea propriu-zisa a sudarii se fac probe pentru a vedea cat de bine se realizeaza sudura.

Controlul in timpul executiei operatiilor de sudare se face prin:

verificarea regimurilor corecte de sudare

verificarea depunerilor randurilor si straturilor de sudare urmand daca se produc defecte in imbinari

incercari mecanice ale imbinarilor sudate.

Controlul final se face urmarind aspectul exterior al sudurilor, controlul la aspect interior folosindu-se lupe, sabloane sau calibre.

Contolul cu radiatii, controlul cu ultra sunete care detecteaza defectele din interiorul cusaturii. Controlul etanseitatii cusaturilor prin incercarea cu petrol lampant, incercarea cu aer comprimat sau incercari hidraulice.

Metoda se aplica materialelor cu proprietati magnetice.Prin aceasta metoda se pun in evidenta defecte superficiale. In acest scop se utilizeaza pulberi magnetice uscate sau umede. Pentru a mari contrastul dintre suprafata imbinarii si pulberea magnetica,prima,se vopseste.La utilizarea corecta a metodei se pot detecta fisuri deschise de ordinul sutimilor de milimetru.

Defectoscopia cu ultrasunete se aplica frecvent,dar rezultatele nu sunt extreme de precise (erori de interpretare).

Defectele care se pot pune in evidenta sunt:

incluziunile, porii,

fisurile, suflurile,

lipsa de topire si nepatrunderile.

Examinarea se face,de obicei, cu unde transversale. In acest caz se utilizeaza un singur palpator. Anumite defecte nu se pot evidentia decat cu doua palpatoare: nepatrunderile si fisurile transversale.

Radiatiile X generate de o sursa sunt dirijate asupra unei imbinari sudate,pe care o penetreaza, ajungand la o caseta cu film pe care il impresioneaza. Din cauza atenuarii diferite a radiatiilor la strabaterea unui material compact sau cu defect, locurile cu defecte se vor evidentia ca zone intunecate.

Controlul cu substante penetrante

Metoda se aplica pentru detectarea defectelor de suprafata. In raport cu metoda

anterioara, aceasta, se poate aplica si materialelor nemagnetice.

Aplicarea metodei utlizeaza urmatoarele substante:

. agent penetrant, colorat;

. revelator-suspensie de caolin;

. substante de curatare-dizolvanti puternici.

Se parcurg urmatoarele etape:

se studiaza esantioanele de imbinari sudate;

- se executa o imbinare sudata prin topire cu arc electric si se supune controlului vizual;

- se identifica defectele si se determina cauzele de aparitie.

Prin metodele distructive, imbinarile sudate sunt supuse unor solicitari mecanice, prelucrari care modifica starea initiala a acestora. Metodele nedistructive nu influenteaza si nu modifica proprietatile imbinarilor sudate, supuse controlului.

Defectele imbinarilor sudate

Prin defectul imbinarilor sudate se intelege orice abatere de la forma, dimensiunea, aspectul, structura, etc; facute pentru imbinarea respective in standarde sau documentatia tehnica a produsului.

Defectele pot aparea atat in sudura, cat si in zonele invecinate sudurii. La exterior, sudura trebuie sa aiba un aspect lucios, cu solzi marunti, uniform repartizati, de o forma usor bombata in cazul sudurilor cap la cap si plana sau usor concava la sudurile de colt. Sudura trebuie sa fie de aceeasi latime pe toata lungimea imbinarii sudate. In interior sudura trebuie sa fie compacta fara pori sau incluziuni ; ea trebuie sa aiba aceleasi caracteristici mecanice ca si materialul de baza sau putin mai mari.

Defectele pot proveni atat de la pregatirea

pieselor si asamblarea lor inaintea operatiei de sudare, cat si la sudarea

imbinarilor respective. Zonele influentate termic din jurul sudurii nu trebuie

sa contina structuri defavorabile.

La sudarea prin topire, modul de

pregatire si de asamblare a pieselor de sudat are o deosebita importanta pentru

prevenirea defectelor in sudurile executate.

La sudarea prin presiune, defectele

de pregatire si asamblare pot fi:

- abateri de la coaxialitatea pieselor pentru sudarea cap la cap;

- impuritati pe suprafetele supuse imbinarii;

- suprapuneri necorespunzatoare ale tablelor la sudarea prin puncte si in

linie;

- reliefuri (proeminente) necorespunzatoare, mai mari sau mai mici, la

sudarea prin puncte sau in linie.

Defectele imbinarilor sudate prin topire pot fi:

Fisuri, adica discontinuitati, bidimensionale, care se produc in timpul raciri (fisura la cald) sau ulterior racirii (fisura la rece), si pot fi: macrofisuri sau microfisuri. Daca directia principala a fisurii este aproximativ paralela cu axa cusaturii, fisura este longitudinala, iar daca directia principala este aproxima-tiv perpendiculara pe axa cusaturii, ea este transversala.

Goluri, adica discontinuitati tridimensionale, neumplute cu material solid; sulfurile sunt goluri in material depus, produse prin degajarea de gaze in cursul procesului de sudare. Din aceasta grupa de defecte fac parte sulfurile, porozitatile, resturile, unele vizibile numai la microscop.

Masuri de Tehnica Securitatii

Muncii si de P.S.I.

Protectia muncii este un sistem de masuri si mijloace social-economice, organizatorice, tehnice, profilactic-curative, care actioneaza in baza actelor legislative si normative si care asigura securitatea angajatului, pastrarea sanatatii si a capacitatii de munca a acestuia in procesul de munca.

Scopul protectiei muncii este de a reduce la minimum, probabilitatea afectarii sau imbolnavirii angajatului cu crearea concomitenta a conditiilor confortabile de munca la o productivitate maximala a acesteia.

Securitatea muncii in activitatea de productie se asigura pe urmatoarele cai:

instruirea in materie de protectia muncii a tuturor angajatilor si a altor persoane la toate nivelurile de educatie si pregatire profesionala;

instructarea prealabila si periodica a tuturor angajatilor;

pregatirea speciala angajatilor care deservesc masini, mecanisme si utilaje fata de care sint inaintate cerinte sporite de securitate;

verificarea periodica a cunostintelor personalului tehnic ingineresc a materiei in protectia muncii (nu mai rar decit o data in trei luni).

Nerespectarea masurilor de tehnica a securitatii muncii la sudarea cu arc electric pot produce numeroase accidente, ca: electrocutari, incendii, arsuri cauzate de scantei si picaturile de metal si zgura, imbolnaviri ale ochilor, arsuri ale pielei provocate de radiatiile arcului electric, intoxicari cu gazele si fumul degajat.

Toate locurile de sudare trebuie protejate cu paravane, iar la intrari se va scrie ,,SE SUDEAZA ,, , ,,PERICOL DE ORBIRE,, etc.

Tensiunile retelei electrice si in unele cazuri si tensiunile surselor de curent de sudare fiind periculoase, sudorul trebuie sa poarte echipamentul de protectie necesar, manusi ,sort, bocanci si ghete din piele sau jambiere. Acestea asigura paza contra electrocutarilor si totodata protectia necesara contra stropilor de metal si de zgura. Sortul de piele ,manusile si ghetrele -jambiere protejeaza pieptul, mainile si picioarele sudorului.Pantalonii (fara mansete) trebuie sa acopere bocancii sudorului, pentru ca sa nu patrunda stropii de metal si zgura. Echipat cu acest echipament , impreuna cu casca de cap sau masca de mana , sudorul este protejat si contra radiatiile arcului.

Toate aparatele, dupa instalarea lor pe locul de munca, trebuie legate la borna de pamant. Aceste legaturi se executa de catre electrician odata cu instalatia electrica.

Inainte de punerea in functiune a grupului, a redresorului sau a transformatorului de sudare, sudorul, echipat, verifica daca nu sunt scurcircuite, daca legaturile din circuitul de sudare si toate contactele sunt corecte. Sudorul trebuie sa cunoasca instructiunile de folosire a aparatelor care lucreaza si sa mentina locul de munca intr-o perfecta ordine si curatenie. Capetele cablurilor trebuie sa fie cositorite in papuci si numai dupa aceea se strang la bornele aparatului, la cleste sau la clema de contact.

Cablurile de sudare trebuie sa fie in stare perfecta, fara fire legate iar toate legeturile izolate cu banda de cauciuc ;pentru prelungirea cablurilor se vor folosi numai racorduri fixe sau demontabile. Clestele de sudare trebuie sa fie perfect izolat.Sudorului nu-i este permis sa desfaca capacele aparatelor, sa execute lucrari de reparatii sau legaturi la retea; toate aceste operatii se executa numai de catre electricieni.

La producerea scanteielor la colectorul generatorului, sudorul va anunta organele superioare, fara ca el personal sa intervina la inlaturarea defectului din aparat si a legaturilor de la reteaua electrica. Singurele defecte pe care el este dator sa le inlature sunt de la cablul de sudare.

Arcul electric, dupa amorsare, emana intense radiatii luminoase, insotite de radiatii ultraviolete si infrarosii. Radiatiile luminoase au un efect orbitor, cele ultraviolete provoaca insolatii, arsuri ale pielei si inflamatii ale ochilor cu dureri mari, iar razele infrarosii produc in timp cataracte la ochi. De aceea, sudorul, inainte de amorsarea arcului, trebuie sa puna ecranul pentru protejarea capului contra tuturor radiatiilor si contra stropilor de metal si zgura. De asemenea, sudorul trebuie sa poarte si ochelari de protectie cu vizoare din sticla alba, nefiind permisa curatirea zgurilor si a picaturilor de metal de pe piesele sudate fara ei.

La terminarea lucrului, aparatele se vor scoate de sub tensiune, la fel si la parasirea locului de munca. Transportul aparatului este interzis sa se faca daca aparatele sunt nlegate la retea. Deoarece sudorii lucreaza cu iluminari foarte puternice ale arcului electric, este indicat ca locurile de munca din cabinele sudorilor sa fie luminate cu faruri sau becuri puernice, nefiind indicat sa se produca o brusca diferenta intre iluminarea arcului si locul intunecos din jurul arcului. Aceste bruste treceri au o puternica influenta negativa asupra productivitatii si calitatii lucrului efectuat, provocand totodata oboseala ochilor si orbirea in timp.

Pentru inlaturarea fumului si a gazelor arse, se vor folosi exhaustoare, ventilatoare, suflari cu aer comprimat, masti speciale etc., in functie de felul lucrarilor.

Contra incendiilor, la locul de munca se prevad stingatoare cu spuma. In cazul producerii unui incendiu, sudorul intrerupe alimentarea cu curent de la tabloul de distributie si stinge incendiul format cu stingatoare cu spuma; nu se va folosi apa, deoarece se deterioreaza aparatele electrice.

La folosirea dispozitivelor de manipulare a pieselor, se va asigura fixarea pe ele a pieselor de sudat, deoarece alunecarea sau caderea lor pot produce accidente foarte grave.

Locul de munca al sudorului

Locul de munca al sudorului poate fi fix (intr-o cabina de atelier), mobil (pe fluxul de montaj, intr-o hala) sau in exterior (la lucrari pe santier). Pe locurile fixe in cabine, se executa, in general, piese si ansamblari de serie, de dimensiuni reduse; cabinele au suprafata maxima de 2,5 × 3,5 m˛, sunt neacoperite si delimitate cu panouri de inaltime maxima de 2,2 m, cu partea inferioara descoperita, astfel incat circulatia aerului sa nu fie impiedicata.

In atelierele prevazute cu instalatii de exhaustare a fumului deasupra mesei sudorului sunt prevazute hote de captare a fumului; se capteaza cu ajutorul unei guri de aspiratie lateral sau dispusa sub gratarul mesei de lucru.

Toate locurile de munca ale sudorului trebuie bine illuminate, eventual chiar cu reflectoare, deoarece trecerile bruste de la lumina arcului la o iluminare slaba orbeste ochii sudorului.

In cazul lucrului in afara atelierulor sau pe santiere, nu se pun problem de aerisire sau de iluminare, in schimb in aceste cazuri trebuie asigurata buna desfasurare a lucrului, in special la inaltimi, pentru care se vor prevedea platforme solide de munca, precum si centuri de siguranta, scaune suspendate etc. , in functie de natura lucrului si a locului unde trebuie executate sudurile.

In timpul operatiei de sudare, sudorii si ajutori lor trebuie sa poarte, ecrane sau masti de sudori, prevazute cu filtre de protectie.

In prezent se fabrica numeroase tipuri de manipulatoare pentru pozitionarea asamblurilor de sudat cu mase, ce pot varia in limitele foarte largi, de la 50 kg pana la 60 tone. Tipurile mari se executa in constructive complet automata.

Persoanele care nu lucreaza direct la operatiile de sudare, ci in apropriere vor fi protejate de expunerile posibile, cu ajutorul paravanelor (ecranelor) protectoare si cu alte mijloace de protectie.

Toate lucrarile de la care pot aparea gaze, sau vapori inflamabili sau explozive, se vor executa in conditii de maxima securitate (ventilatie buna, indepartarea prin spalare a urmelor de substante din interiorul recipientelor care se vor suda etc).

Bibliografie

Utilajul si tehnologia sudarii (manual pentru cls. XI, licee industriale). Editura didactica si pedagogica - Bucuresti 1988 ;

Utilajul si tehnologia sudarii (manual pentru cls. XII, licee industriale). Editura didactica si pedagogica - Bucuresti 1987 ;

Utilajul si tehnologia meseriei, Lacatus Constructii de Masini (manual pentru cls. XI si a XII - a, licee industriale). Editura didactica si pedagogica R.A. - Bucuresti 1992 ;

Utilajul si tehnologia lucrarilor mecanice (manual pentru cls. IX, licee industriale). Editura didactica si pedagogica - Bucuresti 1980 ;

Utilajul si tehnologia prelucrarii metalelor (manual pentru licee cu profil mechanic). Editura didactica si pedagogica - Bucuresti 1975 ;

Indrumator pentru ateliere mecanice, editia a IV - a. Editura tehnica Bucuresti 1966 ;

Norme de protectia muncii la instalatiile si echipamentele electrice. Centrul de material didactic si propaganda Agricola - 1984 ;

Norme de protectia muncii specific industriei constructiilor de masini, (ministerul industriei constructiilor de masini). Editia 1982 Bucuresti ;

Modul 1 - elaborarea semifabricatelor ;

Modul 2 - documentatia tehnica pentru prelucrari la cald ;

Modul 3 - asamblari demontabile si nedemontabile ;

Modul 4 - sudarea otelurilor, fontelor si neferoaselor ;

Modul 5 - sudarea prin procedee special ;

Modul 6 - sudarea si taierea cu flacara de gaze ;

Modul 7 - sudarea manuala cu electrozi inveliti ;

Modul 8 - sudarea in mediu de gaz protector ;

Modul 9 - sudarea prin presiune ;

Modul 10 - respectarea normelor de securitate si de protectia securitatii muncii specifice operatiilor de sudare ;

Modul 11 - controlul imbinarilor sudate.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |