UTILAJE DE SPALAT PRODUSE SI AMBALAJE

1. Destinatia si clasificarea masinilor de spalat

In industria alimentara operatia de spalare constituie o parte integranta a procesului tehnologic.

Materiile prime contin impuritati, care adera la acestea, ca: pamant, pesticide sau resturi vegetale, pietre, un numar considerabil de microorganisme etc.

Ambalajele recuperabile necesita, de asemenea, inainte de refolosire, o spalare si dezinfectare cat mai perfecta. Operatia de spalare se realizeaza cu ajutorul masinilor de spalat.

In industria alimentara masinile de spalat se pot grupa in:

- masini pentru spalarea produselor care constituie materia prima intr-un proces tehnologic, produse semifinite intermediare in procesul tehnologic sau produse finite;

- masini pentru spalarea ambalajelor folosite la depozitarea produselor alimentare;

- dispozitive pentru spalarea rezervoarelor de inmagazinare si a conductelor de transport a produselor alimentare

Dupa modul cum se efectueaza spalarea se disting procedeele:

- prin inmuiere;

- prin inmuiere si stropire cu jet de solutie sau apa;

- prin sprituire.

Dupa constructia dispozitivului de deplasare a produsului sau ambalajului in masina avem:

- masini cu lanturi, cu benzi transportoare sau cu role;

- masini cu transportoare elicoidale;

- masini cu dispozitive rotitoare de agitare Si avans;

- masini cu perii rotative si jet de apa;

- masini cu tambur rotativ.

In majoritatea cazurilor, masinile de spalat sunt concepute pentru anumite materii prime sau ambalaje, neexistand agregate cu utilizare universala, motiv pentru care vor fi descrise separat.

2. Masini pentru spalarea produselor

In majoritatea subramurilor industriei alimentare, materiile prime sunt supuse operatiei de curatire. Curatirea acestora se face pe cale uscata si pe cale umeda. In procesul de curatire al produselor se va urmari indepartarea tuturor impuritatilor aderente fara a le deteriora fizic sau din punct de vedere al compozitiei chimice. Cu exceptia cazurilor in care influenta umiditatii conduce la scaderea calitatii produselor (la cereale), operatia indispensabila de curatire este pe cale umeda (la radacinoase, fructe si legume etc.).

Pentru realizarea unei spalari de calitate superioara debitul de apa necesar este foarte mare. Utilizarea unor dispozitive in miscare, cum ar fi periile sau agitatoarele, maresc eficacitatea spalarii.

Apa de spalare poate fi refolosita dupa o filtrare si dezinfectare pentru a se micsora consumurile specifice.

2.1. Masini de spalat radacinoase si tuberculi

Utilajele de spalat radacinoase trebuie sa efectueze o curatire cat mai buna, fara sa fie vatamate produsele, cu un consum de energie minima al produselor G1 se exprima prin relatia:

![]() , (1)

, (1)

in care: ![]() - masa materialului

inainte de spalare, in kg;

- masa materialului

inainte de spalare, in kg;

![]() - masa materialului perfect curat, in kg.

- masa materialului perfect curat, in kg.

Dupa spalare gradul de murdarire se calculeaza cu relatia:

![]() (2)

(2)

in care: ![]() - masa materialului

dupa spalare, in kg.

- masa materialului

dupa spalare, in kg.

In functie de produs, cantitatea si natura impuritatilor, masinile de spalat radacinoase realizeaza un procent de indepartare al impuritatilor de 92-99%, iar proportia de vatamari nu trebuie sa depaseasca 0,4%.

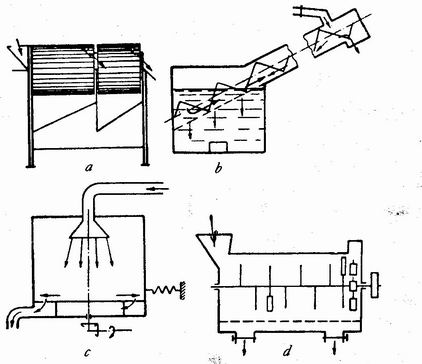

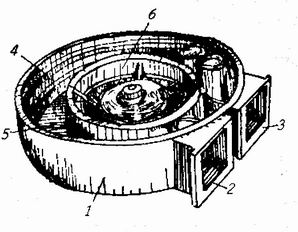

Utilajele de spalat tuberculi si radacinoase, dupa constructia organului activ care efectueaza spalarea pot fi: cu toba rotativa (Fig. 1.a), cu melc (Fig. 1.b), cu palete (Fig. 1.c) sau cu disc orizontal.

Utilajele de spalat radacinoase sunt a1catuite din jgheabul de alimentare, organul activ care efectueaza spalarea, mecanismul de actionare si cadrul de sustinere.

Procesul de lucru, indiferent de tipul constructiv este urmatorul: produsele, din jgheabul de alimentare, ajung in bazinul cu apa si in drumul spre gura de evacuare sunt spalate.

Fig. 1. Tipuri de masini de spalat tuberculi si radacinoase:

a - cu toba rotativa; b - cu melc; c - cu disc rotativ; d - cu palete.

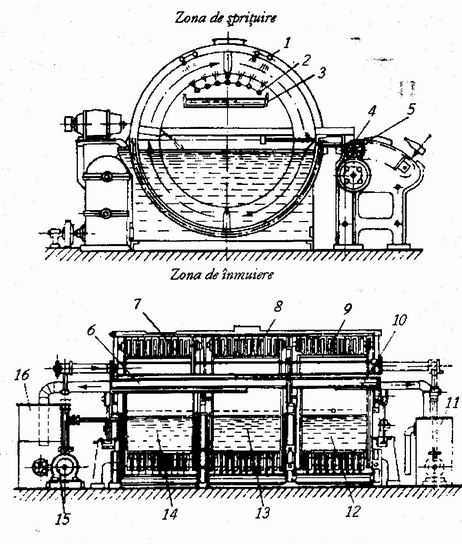

2.1.1. Masina cu toba rotativa

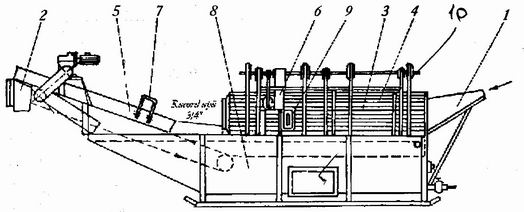

Masina cu toba rotativa este construita in doua variante: MSR- 1 avand capacitatea de lucru 1 t/h si MSR-3 cu 3 t/h capacitate de spalare a radacinoaselor. In figura 2 sunt prezentate elementele componente ale unei masini de spalat radacinoase cu toba rotativa.

Masina realizeaza spalarea radacinoaselor intr-un tambur rotativ, urmata de o spalare suplimentara, prin sprituire pe un transportor cu vergele.

Jgheabul de alimentare este realizat dintr-o constructie metalica avand la partea inferioara un plan inclinat format din vergele metalice protejate cu cauciuc. Produsul este deplasat prin jgheabul de alimentare la un tambur de spalare, impuritatile separandu-se printre vergele

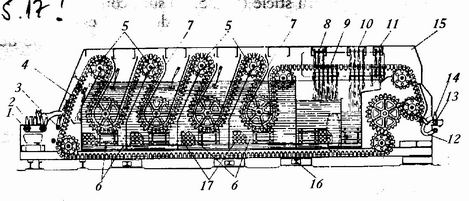

Fig. 2. Masina de spalat radacinoase cu toba rotativa:

Tamburul rotativ este partial imers intr-o cuva metalica cu apa, care formeaza baia de spalare. Tamburul de spalare este o constructie de forma cilindrica realizata din sipci de lemn avand sectiunea de intrare pentru produs complet deschisa, iar sectiunea de evacuare reglabila cu un capac prin care poate fi lasata deschisa maximum jumatate din sectiune. Pe suprafata interioara a tamburului sunt amplasate trei spirale din furtun de cauciuc, decalate la 120°, care produc deplasarea axiala a radacinoaselor si tuberculii de cartofi spre gura de evacuare.

Produsele deplasate prin rotirea tamburului se vor curata prin frecare intre ele si sub efectul de inmuiere al apei din cuva. La descarcarea din tambur, radacinoasele vor fi preluate de transportorul inclinat cu banda cu vergele si vor fi deversate la gura de evacuare. O rampa de sprituire cu duze, realizeaza spalarea suplimentara a produsului deplasat de transportorul cu vergele.

. Periodic apa de spalare din cuva si namolul sedimentat se elimina printr-o fereastra de golire.

Consumul de apa este de 2-2,3 m3/h iar puterea instalata este de 0,6-1,8 kVA.

2.1.2. Masina de spalat cartofi cu transportor elicoidal

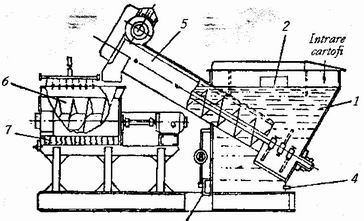

Masina de transportat cartofi cu transportor elicoidal (Fig. 3) realizeaza o curatire avansata, prin antrenarea produsului cu ajutorul unui transportor elicoidal inclinat intr-o cuva cu apa.

Fig. 3. Masina de spalat cartofi cu transportor elicoidal: 1 - ; 2 - ; 3 - ; 4 - ; 5 - ; 6 - ; 7 - .

Elementele componente ale masinii de spalat cartofi cu transportor elicoidal sunt prezentate in figura 3.

Procesul de lucru al masinii de spalat cartofi este urmatorul: cartofii adusi prin transportorul hidraulic, ajung in camera de alimentare cu apa de spalare amplasat la baza camerei.

Transportorul elicoidal inclinat ridica cartofii din camera de alimentare deplasandu-i la un tambur scuturator. Tamburul scuturator are diametrul de 900 mm, lungimea de 1300 mm si un volum util de 0,8 m3. In interior se gaseste un transportor elicoidal antrenat de un motor electric prin reductor care evacueaza produsul din tambur.

Tamburul scuturator este suspendat cu arcuri fiind supus vibratiilor cu amplitudini de 4-6 mm la frecventa de 1600 oscilatii/minut, prin intermediul unui dispozitiv de vibrare. Vibratiile asigura o scuturare si prin aceasta, o curatare suplimentara a cartofilor spalati in camera de alimentare.

2.1.3. Masina de spalat cu agitatoare cu palete

Masinile de spalat cu agitatoare cu palete sunt utilizate in fabricile de zahar pentru curatarea materiei prime radacinoase precum si in industria amidonului si a spirtului etc.

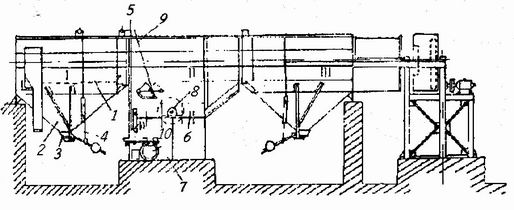

Masina de spalat sfecla (Fig. 4) se compune dintr-o cuva confectionata din tabla, impartita in trei compartimente, cu o lungime totala de 15-18 m.

In interiorul cuvei se gasesc doua agitatoare cu palete, care sunt antrenate in miscare de rotatie in sens de intampinare dinspre interiorul cuvei, spre exterior. Paletele agitatorului sunt fixate perpendicular pe axul acestuia.

Fiecare compartiment se termina la partea inferioara cu colectoare in forma de trunchi de piramida.

In primul compartiment se separa namolul de pe suprafata radacinoaselor. Acest compartiment este prevazut cu un perete orizontal, confectionat din tabla perforata, care delimiteaza cuva de colectorul inferior. La partea inferioara a colectorului se gaseste un capac care inchide gura de evacuare a namolului sedimentat. Actionarea capacului se face pneumatic.

A1 doilea compartiment, separat de primul printr-un perete din tabla, este destinat separarii pietrelor introduse in cuva odata cu radacinoasele. Forma este identica cu a primu1ui compartiment doar ca are un gratar metalic, rabatabil in plan vertical, la partea de separatie dintre cuva si colectorul de pietre. Axele agitatorului nu au palete in compartimentul II iar in colector se gaseste un dispozitiv de turbionare, care creeaza un curent turbionar ascendent de apa, ce antreneaza radacinoasele transferandu-le peste peretele despartitor in cel de-al III-lea compartiment. In acesta, se combina spalarea produsului prin actiunea paletelor agitatoarelor, in colector fiind retinute resturile de codite de sfecla si nisipu1. Apa circu1a in cuva in contracurent cu produsul, astfel radacinoasele se alimenteaza in primul compartiment trecand pe rand prin celelalte si evacandu-se din compartimentul al treilea iar apa de spalare se introduce in al treilea compartiment, evacandu-se din masina prin preaplinul compartimentului intai. Radacinoasele in primul si al treilea compartiment sunt deplasate cu ajutorul paletelor montate pe axul agitatoarelor, iar in al doilea compartiment sunt antrenate de curentul ascendent de apa, produs de dispozitivul de turbionare.

Namolul, pietrele si resturile vegetale acumulate la baza colectoarelor sunt indepartate prin gurile de evacuare prevazute cu capace actionate pneumatic.

2.2. Masina de spalat legume si fructe cu textura moale, semitare si tare

2.2.1. Masina de spalat cu dusuri

Este utilizata pentru spalarea fructelor si legumelor cu textura moale, care nu necesita o spalare intensa. Spalarea se realizeaza numai prin stropire, presiunea jetului de apa la suprafata produsului fünd de 0,2 MPa.

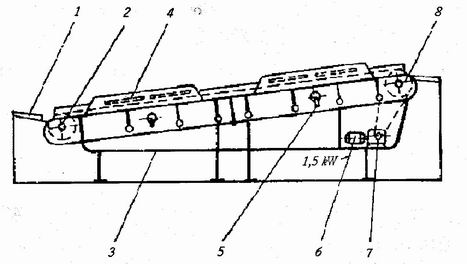

Masina de spalat cu dusuri tip 283 reprezentata in figura 5 este un utilaj simplu format dintr-o banda transportoare confectionata din plasa de sarma, cu un unghi de inclinare reglabil, avand dispuse la partea superioara doua grupuri de dusuri pentru spalarea prin sprituire a produselor. Apa de spalare este colectata intr-un bazin si se evacueaza la canal.

Fig. Masina de spalat cu dusuri tip 283:

Transportorul cu banda este alcatuit dintr-un tambur de actionare, tambur de intindere, banda fara sfarsit, role de sustinere si grup de antrenare (motor electric 1,5 kW si reductor). Viteza benzii este de 0,2 m/s.

Capacitatea de prelucrare se poate calcula cu ajutorul relatiei:

![]()

in care: k - coeficient de utilizare a benzii, functie de inclinarea transportorului (k =1 pentru banda plana; k = 0,95 pentru unghiul de inclinare de 10° si k = 0,76 pentru unghiul de inclinare de 20°);

A - aria sectiunii incarcaturii, in m2; w - viteza liniara, in m/s;

![]() - densitatea materialului in vrac, in kg/m3.

- densitatea materialului in vrac, in kg/m3.

2.2.2. Masina de spalat cu ventilator

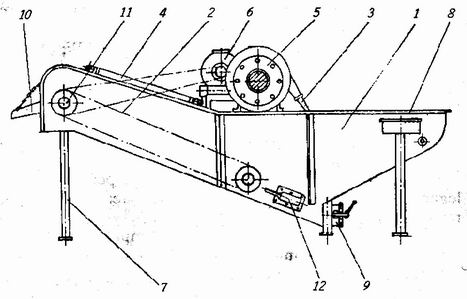

Masina de spalat cu ventilator (Fig. 6) este destinata pentru spalarea fructelor si legumelor cu textura semitare si tare (cartofi, mere, rosii, prune etc.), cand acestea nu sunt prea murdare sau pentru spalarea finala a radacinoaselor.

Masina de spalat cu ventilator se compune dintr-o cuva de spalare, transportorul cu banda, instalatia de barbotare a aerului si o instalatie cu dusuri pentru limpezirea finala a produselor.

Cuva este o constructie metalica din tabla neagra montata pe suporti, avand capacitatea de 1 m3 si este prevazuta cu racord de golire, gratar pentru retinerea impuritatilor, racorduri pentru conducta de apa, doua preaplinuri, racord de golire, o gura laterala de vizitare si evacuare a namolului.

In interiorul cuvei este amplasat un transportor inclinat cu banda cu racleti. Transportorul inclinat este alcatuit din: banda fara sfarsit confectionata din plasa de sarma zincata, pe care sunt montati racleti metalici, un tambur de antrenare la partea superioara si un tambur de intoarcere si intindere a benzii situat la partea inferioara a transportorului.

Fig. 6. Masina de spalat cu ventilator:

Instalatia de barbotare este compusa dintr-un ventilator centrifugal cu debitul de 425 m3/h, care refuleaza aerul necesar barbotarii prin trei conducte cu orificii pentru barbotare, scufundate in interiorul cuvei.

Deasupra transportorului cu banda, este dispusa instalatia cu dusuri realizata din 6 conducte din otel zincat prevazute cu duze pentru pulverizarea apei de limpezire a produselor inainte de iesirea acestora din masina.

Produsele introduse in masina se vor spala prin inmuiere, fünd preluate de transportorul cu racleti si descarcate printr-o palnie de evacuare. Aerul barbotat in apa de spalare intensifica procesul de curatare. Instalatia de dusuri asigura clatirea produselor inaintea descarcarii din masina.

Masina prezentata in figura 6 este fabricata de U.M.T. si are urmatoarele caracteristici tehnice:

- capacitatea de prelucrare: 3-5 t/h;

- consumul rle apa: 1,5 m3/h;

- motorulelectric de antrenareabenzii transportoare: 1,1 kW a cu turatia n = 940 rot/min;

- motorul de antrenare al ventilatorului: 0,25 kW;

- masa: 500 kg;

- dimensiunile degabarit: 3775 x 1173 x 1635 mm. .

2.2.3. Masina de spalat cu perii

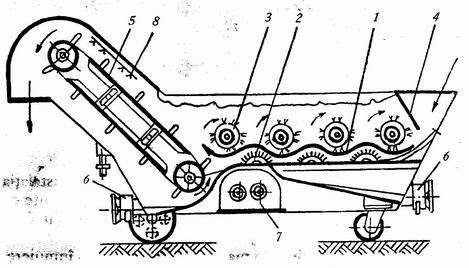

Masina de spalat cu perii este utilizata pentrü spalarea legumelor si radacinoaselor de consistenta tare: cartofi, telina, morcovi, castraveti etc.

Masina prezentata in figura 7 se compune dintr-o baie metalica de spalare in interiorul careia sunt amplasate perii fixe semicilindrice (2) si o serie de perii rotative.

Fig. 7. Masina de spalat cu perii:

1 - ; 2 - perii fixe; 3 - perii rotative; 4 - palnia de alimentare; 5 - racord de golire; 7 - ; 8 - .

Produsele introduse descarcate in masina pe la palnia de alimentare (4) vor parcurge un traseu limitat la partea inferioara de periile fixe, fiind antrenate de periile rotative (3). In acest mod pe langa inmuierea in apa, radacinoasele vor fi supuse frecarii de perii, intensificandu-se astfel procesul de spalare. Descarcarea produselor este facuta de un elevator cu banda si racleti inclinat, prevazut la partea superioara cu o instalatie cu dusuri pentru limpezire.

Masina este prevazuta cu doua racorduri de golire a namolului, (6) si cu un preaplin pentru eliminarea impuritatilor plutitoare si mentinerea constanta a nivelului apei din baie.

2.3. Masini pentru spalarea carcaselor

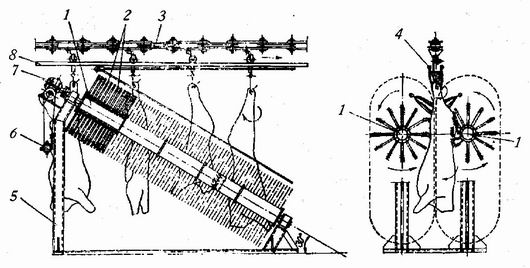

Spalarea carcaselor sau semicarcaselor de anima1e in cadrul abatoarelor poate fi asigurata cu ajutorul unor masini de spalat prevazute cu perii cilindrice rotative cu actiunea concomitenta a unui jet de apa de spalare pulverizata sub presiune (0,15-0,3 Pa).

Masina prezentata in figura 8, este alcatuita din doi cilindri montati paralel la distanta care sa permita trecerea unei carcase. Pe suprafata cilindrilor sunt iixate camasi prevazute cu degete de cauciuc. In timpul rotirii in sens de intampinare, degetele biciuiesc la exterior carcasele, detasand impuritatile de pe suprafata acestora, care se spala sub actiunea simultana a unui jet de apa incalzita la temperatura de 40°C, pulverizata prin doua conducte perforate. Carcasele se deplaseaza cu viteza redusa transportate de un conveier.

Fig. 8. Masina pentru spalarea carcaselor:

3. Masini pentru spalarea ambalajelor

Generalitati Clasificare

Marea varietate a ambalajelor destinate pastrarii produse~or alimentare impune o pregatire atenta a acestora, pentru asigurarea conditiilor igienico-sanitare si de calitate a produselor finite, in aproape toate ramurile industriei alimentare.

Operatia de spalare se face, atat in cazul ambalajelor noi, cat mai ales la ambalajele recuperate.

Alegerea procedeului de spalare, a solutiei de detergenti, precum si a temperaturii de spalare se face in functie de: felul ambalajelor, de natura depunerilor si a resturilor de substante si etichete, gradul de murdarire a ambalajelor si de capacitatea de curatire a masinii.

Ambalajele cele mai des folosite sunt:

- cutii si bidoane metalice, utilizate in industria conservelor, produselor lactate, berii, vinului, pestelui etc.;

- butelii din sticla, utilizate in industria conservelor, bauturilor, vinului, uleiului, laptelui etc.;

- butoaie si recipiente, ladite din lemn sau material plastic utilizate in industria conservelor, vinului, bauturilor etc.;

- navete din material plastic sau lemn, utilizate la transportul produselor alimentare gata ambalate.

Dintre ambalajele recuperabile, ambalajele din sticla, materiale plastice si butoaiele din aliaje de aluminiu au cea mai larga utilizare si necesita un proces tehnologic de conditionare mai munitios, datorita caracteristicilor care le confera o sensibilitate mai mare fata de factorii fizici. Acestea trebuie sa corespunda unor cerinte impuse de procesul tehnologic de conditionare, cum ar fi: sa prezinte cat mai putine defecte, pentru a nu li se micsora rezistenta mecanica si termica. Pentru ambalajele din sticla se admite o cadere de temperatura de 25°C la incalzire si 33°C la räcire intr-un interval de timp de 5 minute.

Ambalajele au adesea un grad mare de murdarire, in special cele recuperate, prezentand la interior un strat de sediment solid, grasimi, coloranti. Pe acest strat, se dezvolta microorganisme. La exterior ambalajele sunt acoperite cu eticheta si impuritati mecanice - praf.

In functie de gradul de murdarire si de natura si caracteristicile stratului de impuritati dominant, se va folosi mediul de spalare cel mai indicat.

Procesul de spalare indiferent de mediul de spalare folosit poate fi divizat in doua etape:

Pentru apa de spalare se pot utiliza solutii de detergenti in amestec, solutii de NaOH cu concentratii de 1,5-2,5%, fosfat trisodic in amestec cu NaOH 10% etc.

Temperatura, pe faze ale spalarii, se stabileste in functie de ambalaj.

Presiunea jetului de solutie de spalare se stabileste in functie de dimensiunile ambalajului, pentru a se obtine efectul scontat de desprindere a stratului de impuritati de pe suprafetele murdare.

Clasificarea masinilor de spalat ambalaje poate b facuta dupa urmatoarele criterii:

- dupa actiunea de spalare pe care o realizeaza se cunosc

- masini de spalat prin inmuiere,

- masini de spalat prin inmuiere si sprituire,

- masini de spalat prin sprituire;

dupa tipul constructiv al dispozitivului de deplasare al ambalajelor in masina se cunosc

- masini de spalat cu lant transportor

- masini de spalat fara lant transportor,

- masini de spalat de tip tambur,

- masini de spalat de tip banda transportoare,

- masini de spalat rotative;

dupa felul ambalajelor care se spala se folosesc:

- masini de spalat recipiente metalice,

- masini de spalat sticle,

- masini de spalat butoaie,

- masini de spalat navete,

- dispozitive pentru spalarea rezervoarelor si conductelor.

3.2. Masini de spalat recipiente metalice

Spalarea recipientelor metalice utilizate in industria conservelor este o operatie obligatorie in vederea asigurarii unei bune conservabilitati a produselor.

In cazul spalarii cutiilor metalice, nu este obligatorie respectarea unor caderi limitate de temperatura, deoarece acestea sunt rezistente. Pentru spalarea acestor ambalaje se poate utiliza abur sau apa fierbinte, ceea ce face posibila realizarea unei sterilizari a ambalajelor.

Masinile rotative si masinile cu banda sunt ce1e mai folosite utilaje pentru spalarea si sterilizarea recipientelor metalice.

3.2.1. Masina rotativa de spalat

Masina rotativa de spalat cutii (Fig. 9) este formata dintr-un corp de fonta turnata, avand in interior un rotor cu bandaje de cauciuc. Peretele interior al corpului masinii are montate doua ghidaje pentru cutii, distanta dintre ghidaje si bandajele de cauciuc ale rotorului fiind egalä cu diametrul cutiei. Cutiile asezate cu gura in sus, sunt antrenate sub actiunea rotorului, parcurgand zonele de spalare cu apa si abur prin barbotare pana la iesirea din masina.

Fig. 9. Masina rotativa de spalat cutii:

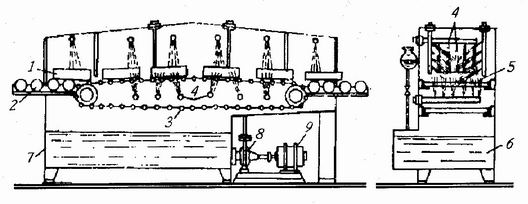

3.2.1. Masina de spalat cu banda

Masinile de spalat cu banda, cu flux longitudinal de sprituire si inmuiere, sunt masini de tip tunel, utilizate la spalatul cutiilor de conserve sau adaptate bidimensional la spalatul bidoanelor si al navetelor din plastic.

In principiu, o masina de spalat cu banda este formata dintr-o banda transportoare confectionata din gratare metalice articulate cu bolturi, un tunel de spalare avand mai multe zone (de spalare cu solutie, de clatire, de uscare), sistem de tevi cu duze pentru spalare clatire si aburire, bazine pentru colectarea si recircularea solutiei si a apei de clatire, ventilator, grup de actionare a benzii si cadrul masiv

Pentru spalarea cutiilor se pot aplica variantele:

- spalarea cu apa calda concomitent cu aburirea exteriorului;

- spalarea cu apa calda si aburirea atat la interior cat si la exterior a cutiilor;

- spalarea cu solutie dezinfectanta, urmata de clatüea si aburirea exteriorului;

- spalarea cu solutie dezinfectanta, clatirea si aburirea atat la interior cat si la exterior.

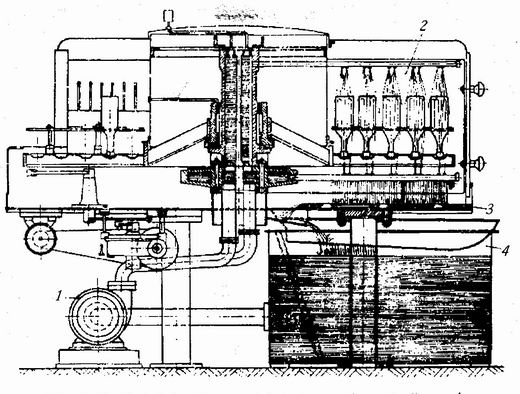

In figura 10 este prezentata schema unei masini de spalat bidoane care asigura spalarea cu apa calda, solutie alcalina, apa fierbinte, aburire la interior si exterior. Totodata se asigura uscarea cu aer a bidoanelor.

Banda transportoare este inchisa intr-o carcasa cu deschideri la capete, pentru a permite incarcarea si descarcarea cu bidoane. Durata pentru iiecare faza a procesului de curatire este asigurata prin viteza liniara a benzii si lungimea zonelor de lucru a tunelului. Ventilatorul absoarbe vaporii degajati din tunelul de spalare.

Fig. 10. Masina de spalat bidoane, tip banda:

1 - zona de scurgere a reziduurilor alimentare;

2 - zona de spalare cu opa; 3 - zona de spalare cu solutie; 4 - zona de scurgere a solutiei; 5 - zona de clatire cu apä calda; 6 - zona de clatire cu apa rece;

7 - zona de scurgere a apei (si de uscare);

8 - conducte de sprituire exterioara;

9 - conducte de sprituire inte

rioare; 10 - colector pentru reziduul alimentar-, 11 - sistemul de antrenare a benzii;

12 - ventilator; 13 - conducta pentru evacuarea vaporilor de apa;

14 - conducta de refulare; 15 - conducta de aspiratie; 16 - filtru; 17 - carcasa; 18 - pompa

19 - tambur motric

In figura 11 este prezentata schema masinii de spalat navete metalice sau din material plastic. Aceasta realizeaza spalarea numai prin sprituire cu apa sau lesie la temperatura de

50-70°C, urmata de o sterilizare cu abur. Masina functioneaza asemanator cu masina de spalat bidoane metalice.

Fig. 11. Schema masinii de spalat navete metalice sau din material plastic:

3.2.3. Masina de spalat butoaie

Spalarea butoaielor metalice este o operatiune dificila datorita volumului mare al acestor ambalaje si a dificultatii in curatirea suprafetelor interioare. De aceea s-au construit masini speciale, care asigura spalarea prin sprituire cu lesie calda, cu abur, clatirea cu apa calda si rece.

Masina prezentata in figura 12 asigura spalarea suprafetei interioare cu jet sub presiune concomitent cu agitarea lichidului prin rostogolirea ambalajului si spalarea la exterior cu jet de apa, combinata cu actiunea periilor care freaca suprafata in timupl rostogolirii butoiului.

Butoaiele, rostogolindu-se pe o cale de rulare cu ghidaje laterale, se verifica la interior printr-un dispozitiv de iluminat, dupa care ajung la platforma de alimentare a masinii unde sunt asezate cu vrana deasupra duzelor de sprituire cu apa calda. Dupa sprituire interioara si perierea exterioara, butoaiele sunt deplasate cu un dispozitiv special de ridicare, care functioneaza pe principiu1 mecanismului patru1ater, in zona a doua, unde va fi spalat cu apa fierbinte. Urmeaza deplasarea in a treia zona unde butoiul va fi clatit cu apa rece.

La masinile moderne de spalat butoaie acestea, pe traseul de curatare, vor fi sterilizate la interior prin stropirea cu jet de abur la interior.

Fig. 12. Masina de spalat butoaie:

3.3. Masini de spalat sticle

3.1.1. Generalitati. Clasificare

Principalele probleme care se pun masinilor moderne de spalat sticle constau in marirea efcientei de spalare, reducerea consumului de detergenti si energie, marirea capacitatii de lucru si diminuarea gradului de poluare a apelor uzate.

Astfel, se utilizeaza dozatoare automate pentru detergenti comandate de traductori electrici, care sesizeaza diferentele in valoarea conductivitatii electrice a solutiilor cu concentratii diferite de detergenti. Pentru prevenirea antrenarii de solutie din baile de preincalzire se folosesc sifoane hidraulice care opresc vaporii degajati sa treaca de 1a o baie la a1ta.

O alta metoda de reducere a consumului de detergenti este recircularea detergentilor dupa ce au fost retinuti prin fltrare. Se urmareste formarea de sedimente de detergent prin flocularea acestora cu ajutorul unor agenti de floculare pe baza de compusi proteici, care vor fi oprite prin filtre aluvionare si refolosite.

Pentru o spalare mai eiicienta se folosesc mecanisme de deplasare pe sanii a dispozitivelor de pulverizare cu aceeasi viteza cu cea a sticlelor si reintoarcerea rapida la pozitia initiala cu ajutorul unor arcuri sau came. Astfel se va respecta conditia de centrare mai buna a duzelor fata de gura sticlei.

Pulverizarea pulsanta, prin injectarea brusca la anumite intervale de timp, a unor cantitati mici de solutie sub presiune, prin turbulenta si impulsul realizat in interiorul sticlei, märesc eficienta curatirii prin sprituire.

In ultimul timp s-a extins si folosirea ultrasunetelor la ac~iunea de curatire a sticlelor foarte murdare, marindu-se randamentul de spalare fata de masinile clasice.

Problema de reducere a zgomotului in sectiile de spa1are, mai ales la masinile cu capacitati mari si foarte mari de lucru a impus folosirea mai multor transportoare paralele cu placi, silentioase, uneori din materiale plastice, precum si a unor dispozitive de sustinere si de ghidaj silentioase.

Socurile termice la care este supus ambalajul se evita prin marirea numarului de bai de imbaiere si de sectoare de pulverizare pentru a se micsora caderile de temperatura.

Se folosesc dispozitive cu radiatii de 400 kHz care comanda automat eliminarea buteliilor, care prezinta impuritati, de pe transportorul de evacuare.

Masinile de spalat sticle se pot clasifica dupa urmatoarele criterii:

Dupa productivitatea acestora in:

- masini de mica productivitate 1000-3000 sticle/h;

- masini de productivitate medie 5000-8000 sticle/h;

- masini de productivitate mare 10000-100000 sticle/h.

Se folosesc dispozitive cu radiatii de 400 kHz care comanda automat eliminarea buteliilor, care prezinta impuritati, de pe transportorul de evacuare.

La capacitati de pana la 3000 sticle/h se folosesc masini rotative de spalat prin sprituire, in timp ce pentru capacitati mai mari se utilizeaza masini longitudinale de inmuiere si sprituire.

Dupa constructia dispozitivelor de deplasare a stidelor in masina avem:

- masini de spalat sticle cu lanturi transportoare prin inmuiere si sprituire: cu o baie, cu mai mu1te bai de inmuiere;

- masini de spalat sticle fara lanturi transportoare: de tip tambur, rotoplan, cu elemente culisante al casetelor;

- masini de spalat sticle cu banda, prin sprituire.

Dupä modul cum se efactueza spalarea avem:

- masini de spalat sticle prin inmuiere;

- masini de spalat sticle prin inmuiere si sprituire; - masini de spalat sticle prin sprituire.

Dupa forma traseului pe care il strabat ambalajele in masina despalat se intalnesc:

- masini rotative de spalat;

- masini longitudinale de spalat.

3.3.2. Masini rotative

Masinile rotative sunt prevazute cu tuburi de sustinere a buteliilor. Sticlele se introduc cu gura in jos pe aceste tuburi, iar dupa rotirea prin masina si sprituirea succesiva cu apa si solutii alcaline, din interior prin tuburile de sustinere si din exterior prin pulverizare, se scot aproape de locul de introducere.

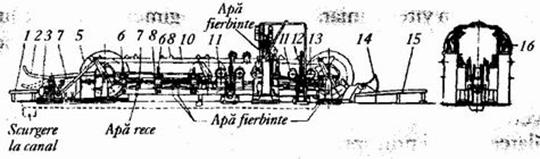

In figura 13 este prezentata schema unei masini rotative de spalat sticle cu tambur. Tamburul este alcatuit din trei tronsoane cilindrice orizontale. Fiecare tronson are o camasa cilindrica interioara, pe care se gasesc casete pentru ambalaje.

Incarcarea si descarcarea masinii cu sticle se face la o masa cu caneluri, care primeste o miscare de deplasare paralela cu axul de rotire al tamburului. Astfel sticlele in prima faza parcurg ciclul de spalare in prima zona, fiind reintroduse succesiv in zona a doua si a treia, unde vor fi spalate suplimentar, respectiv clatite. Tamburul se opreste din rotire la fiecare alimentare si evacuare pe o durata de 4 secunde.

Fig. 13. Schema unei masini rotative de spälat sticle cu tambur: 1-;2-;3-;4-;5-;6-;7-;8-;9-;10-;ll-;12-;13-;14-;15-;16-.

In figura 14 este prezentata o masina de spalat rotativa de tip rotoplan cu incarcare si descarcare manuala a ambalajelor.

Fig. 14. Masina de spalat rotativa de tip rotoplan cu incarcare si descarcare manuala a ambalajelor:

Acestea se introduc cu gura in jos pe masa rotativa cu gura in jos cu miscare sacadata. Spalarea se realizeaza in patru faze: in primele doua faze cu solutie alcalina, in urmatoarele douä realizandu-se clatirea si racirea. Solutia de spalare este sprituita prin duze, fiind pompata cu o pompa centrifuga.

3.3.3. Masini longitudinale de spalat sticle

Acestea functioneaza in conditii complet mecanizate in proces continuu.

Buteliile de sticla sunt introduse automat in casete si strabat masina cu ajutorul unor lanturi transportoare sau deplasarea casetelor cu sticle se face pe ghidaje cu profil special, antrenarea in miscare realizandu-se cu doua roti cu caneluri care, preiau casetele din portiunea de alimentare.

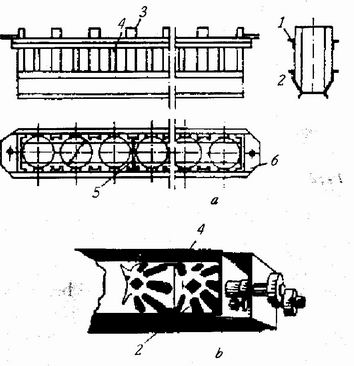

Casetele pentru sticle (Fig. 15) sunt confectionate din tabla ambutisata, prevazute cu celule de forma cilindrica sau prismatica, avand dimensiuni si numar variabil in functie de tipul ambalajului procesat.

Fig. 1 Casete pentru sticle: a - ; b - : 1 - ; 2 - ; 3 - ; 4 - ; 5 - ; 6 - .

Caseta are un opritor din sarma sau o placuta care impiedica caderea sticlelor, cand aceasta ocupa o pozitie rasturnata, centrand totodata sticla fata de capetele de pulverizare a spriturilor.

In partea opusa, caseta are o placa rabatabila care in momentul patrunderii in baia de inmuiere retine sticla in celulele casetei.

in timpul alimentarii si evacuarii sticlelor, placa se rabate lateral fata de caseta, eliberand calea pentru trecerea acestora. Casetele sunt deplasate cu ajutorul lanturilor fara sfarsit pe care sunt fixate sau la masinile de spalat fara lanturi prezinta niste role ce urmeaza ghidajul de parcurgere a traseului prin masina.

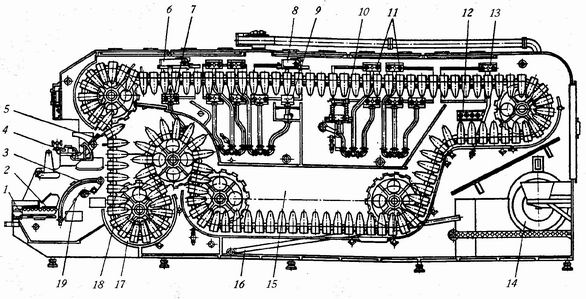

Constructiv se intalnesc masini de spalat care asigura inmuierea si spalare prin stropire cu o singura baie, cu doua bai (Fig. 16) si cu mai multe bai de inmuiere (Fig. 17).

Fig. 16. Masina de spalat cu doua bai de inmuiere:

In procesul de lucru al masinii, de cele mai multe ori se asigura o rasturnare a sticlelor, pentru golirea de eventualele lichide continute de acestea, presprituirea cu apa de 40°C, o prima imersie in solutia de lesie de 60-80°C, apoi sprituri consecutive la presiunea de 4,5 bar, cu lesie de 60-65°C, sprituire cu apa calda la presiunea de 2.5 bar si 400 C si apoi spalare cu apa rece la presiunea de 1.5 bar.

Dupa curatirea a cca. 30000 sticle/m3 de solutie de spalare, este necesara reimprospatarea acesteia. Durata de inmuiere este de minim 6 minute si durata totala de curatire de minim 12 minute.

Fig. 17. Masina de spalat cu mai multe bai de inmuiere:

3.3.4. Dispozitive pentru spalarea rezervoarelor si conductelor

Operatia cea mai dificila de spalare o prezinta interiorul rezervoarelor si a retelelor de pe conducte, prin care circula produsele alimentare, deoarece suprafetele acestora sunt practic inaccesibile curatirii obisnuite.

Conductele se spala, de obicei fara a fi demontate. Operatia de spalare a conductelor consta in principal din:

faza de clatire cu apa curata pentru antrenarea eventualelor reziduuri ramase pe traseu;

faza de spalare sub presiune cu solutie de spalare la 45-700 C timp de 30 minute;

faza de sterilizare, prin care se pompeaza solutia dezinfectata cu efect sterilizant, la temperatura de 850 C.

Interiorul rezervoarelor, cisternelor, vaselor mari care ne

cesita sterilizare etc. se spa1a in functie de continutul initial si dimensiunile acestora cu diferite dispozitive sau instalatii. Exteriorul acestora se spala prin pulverizarea apei sub

presiune, printr-un sistem de conducte cu duze.

Pentru spalarea suprafetelor interioare se pot folosi dispozitive prevazute cu injectoare de solutie, racordate la reteaua de conducte de solutie, cu detergenti sub presiune. Injectorul se dirijeaza spre zonele care trebuiesc spalate prin stropire.

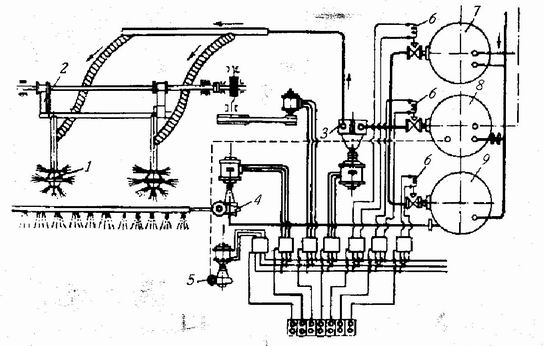

Instalatia pentru spalarea cisternelor prezentata in figura 18 consta dintr-o retea de conducte prin care circula consecutiv apa, solutia de spalare si aburul necesar operatiei de curatire.

Fig. 18. Instalatia pentru spalarea cisternelor:

Elementul principal al acestei instalatii o constituie o duza rotativa prin care este pulverizat lichidul de spalare. Rotirea dispozitivului de pulverizare este asigurat de forta jetului care paraseste tangential duza, la presiuni de 1,5-2,7 bar, avand temperaturi intre 45-98°C, functie de natura impuritatilor ce trebuiesc indepartate. Dispozitivul de spalare este de constructia unui mecanism planetar al carui arbore principal este actionat de un grup motor electric - reductor.

3.4. Calculul necesarului de apa, energie termica si electrica la masinile de spalat produse si ambalaje

Necesarul de apa pentru spalare este in functie de normele specifice pentru fiecare tip de produs sau ambalaj supus curatirii. Astfel pentru spalarea sticlelor in industria laptelui si bauturilor alcoolice este necesar un consum specific q:

- q = 0,004m3/buc pentru sticle de 0,25 ml;

- q = 0,005m3/buc pentru butelii de 0,5 ml si

- q = 0,007m3/buc pentru sticlele de 1 l:

Consumul total de apa de la retea este format din volumul de apa necesar umplerii initiale a bailor, filtrelor, pompelor cu solutie (Vl,) si consumul de apa pentru spalarea definitiva prin pulverizare a produselor sau ambalajelor (V).

Atat baile cat si reteaua de conducte si filtre se umplu la intervale mari de timp intre douä incarcari, astfel necesarul de apa este exprimat prin relatia:

![]() , [m3/s] (4)

, [m3/s] (4)

in care: ![]() - timpul intre

doua incarcari, in secunde.

- timpul intre

doua incarcari, in secunde.

Pentru pulverizarea prin sprituire cu dispozitive de stropit, calculul debitului de apa necesar (Vp) se face luand in calcule numarul duzelor, diametrul acestora si presiunea cu care iese jetul de lichid din duza, cu relatia:

![]() , [m3/s] (5)

, [m3/s] (5)

in care: ![]() - coeficient de debit;

- coeficient de debit;

d - diametrul duzei de pulverizare, in m;

n - numarul duzelor;

h - presiunea lichidului in conducta, in mca.

Consumul mediu de apa (Vm) este redat prin relatia:

![]() , [m3/s]; (6)

, [m3/s]; (6)

iar consumul specific pe unitatea de produs va fi:

![]() , [m3/buc] (7)

, [m3/buc] (7)

in care: N - numarul de bucati procesate pe secunda.

Pentru stabilirea consumului de agent de incalzire (abur) al unei masini de spalat se foloseste ecuatia de bilant caloric:

![]() , (8)

, (8)

in care: ![]() - caldura

introdusa in sistem cu produsele, in J;

- caldura

introdusa in sistem cu produsele, in J;

![]() - caldura

existenta in sistem, in J;

- caldura

existenta in sistem, in J;

![]() - caldura

iesita din sistem, in J;

- caldura

iesita din sistem, in J;

![]() - caldura

ramasa in sistem, in J;

- caldura

ramasa in sistem, in J;

![]() - caldura

pierduta din sistem, in J.

- caldura

pierduta din sistem, in J.

pentru o masina de spalat sticle sunt caracteristice cateva fenomene de care trebuie sa se tina seama:

odata cu deplasarea sticlei in diferitele zone ale masinii se transporta si casetele de suport;

sticlele parcurg zone in care caderile de temperatura sunt limitate, astfel numarul treptelor de incalzire si racire nu influenteaza consumul de caldura.

Astfel ![]() se determina cu

relatia:

se determina cu

relatia:

![]() , [J] (9)

, [J] (9)

in care: M - Masa sticlelor, in kg;

c - caldura masica, in J/kg · 0C.

t1 - temperatura la intrare, in 0C.

Caldura existenta in sistem se determina cu relatia:

![]() , [J] (10)

, [J] (10)

in care: Me - masa materialelor existente in masina (apa, solutie, materiale de constructie), in kg ;

i - entalpia unitatii de cantitate de substanta, in J/kg.

Caldura iesita din sistem ![]() se calculeaza cu

realatia:

se calculeaza cu

realatia:

![]() , [J] (11)

, [J] (11)

in care : ![]() - caldura

iesita cu apa care se elimina prin preaplinuri.

- caldura

iesita cu apa care se elimina prin preaplinuri.

S-a considerat ca sticlele ies din masina la temperatura avuta la intrare. Se considera ca in sistem ramane o cantitate de caldura egala cu cea existenta la punerea in functiune a masinii:

![]() .

.

De asemenea se considera ca caldura pierduta in mediul inconjurator ca fiind egala cu 20% din tot consumul de caldura.

Aportul de caldura, cand se consuma abur numai pentru incalzirea apei de spalare, va fi:

![]() , [J/h], (13)

, [J/h], (13)

in care : Wr - cantitatea de apa rece necesara, in kg/h ;

c - caldura specifica apei, in J/kg·grd ;

tam - temperatura apei in bazinul de colectare, in bazinul de colectare, in 0C ;

tr - temperatura apei reci, in C.

Tinand seama de pierderile de caldura in mediul inconjurator :

![]() . (14)

. (14)

Cunoscand continutul caloric al aburului, cantitatea de abur (QA) pentru incalzirea directa prin tevi a apei din masina de spalat va fi:

![]() , [kg/h] (15)

, [kg/h] (15)

in care : r - caldura latenta de condensare a aburului, in J/kg.

Consumul de energie electrica se calculeaza tinand seama de energia necesara actionarii dispozitivelor de transport, de alimentare, evacuare si de energia consumata de pompe pentru realizarea presiunii de sprituire.

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |