zgurile metalurgice si cenusilE de termocentrala

Stiinta care defineste atat principiile, cat si metodele de prelucrare si concentrare a componentilor utili din minereuri si din carbuni poarta numele de Mineralurgie (Dobrescu, 1979; Ivan, 1999). Mineralurgia poseda o baza teoretica proprie care se refera la relatiile dintre proprietatile mineralelor si capacitatea acestora de a putea fi prelucrate, sau, cu alte cuvinte, la preparabilitatea acestora. Pentru a putea fi valorificate, substantele minerale utile in stare bruta sunt supuse unor operatiuni de preparare, reprezentate in principal prin:

maruntire - sfaramare si macinare, in urma carora dimensiunile substantelor minerale sunt micsorate, iar asociatiile minerale sunt desfacute partial;

clasare, prin care produsele sunt impartite in clase relativ omogene ca granulatie;

concentrare, prin care se indeparteaza o parte din sterilul continut in substanta minerala bruta, in scopul obtinerii unuia sau a mai multor concentrate imbogatite in substante utile.

1. Zguri metalurgice

Produsele rezultate prin prepararea minereurilor sunt ulterior prelucrate termic in scopul separarii constituentilor metalici si nemetalici si apoi reduse la metal liber. In procesul de separare a metalelor de nemetale, unele minerale (de exemplu sulfurile) sunt de obicei transformate in oxizi prin incalzire la temperaturi sub punctul lor de topire - procesul de prajire (sulful fiind eliminat sub forma de SO2). Reducerea ionilor metalici la metal liber se face in cadrul procesului de topire propriu-zisa, in care produsul 'prajit' este amestecat cu un agent reducator (de exemplu cocs[7]), alaturi de CO si H2. In urma acestui proces, metalul se separa gravitational, iar rezidiul ramas constituie zgura propriu-zisa.

Astfel, zgurile metalurgice sunt definite ca fiind produse secundare, de consolidare a unor topituri rezultate din procesul de extragere a metalelor din minereuri sau de la topirea diferitelor metale. Din punct de vedere compozitional reprezinta un amestec de silicati, aluminati si aluminosilicati. Macroscopic, culoarea lor variaza de la cenusiu inchis la negru, au un aspect sticlos si granulatie variabila.

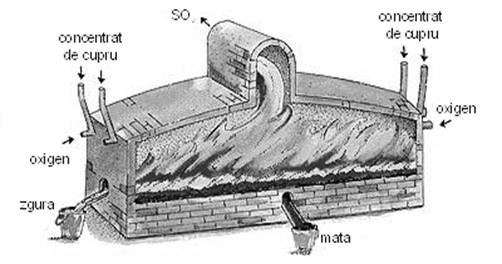

In Fig.1. este schitat procedeul de topire a unor concentrate de cupru. Cuprul si fierul, sub forma de topitura, 'curg' spre partea inferioara a cuptorului, in timp ce sulful se combina cu oxigenul formand SO2 ce este eliminat. Cuprul, fierul si silicea formeaza doua strate in partea bazala a cuptorului. Stratul superior, mai usor, este o zgura alcatuita din fier, silice si alte impuritati, in timp ce stratul inferior, alcatuit in principal din cupru si ceva fier este denumit mata [8]. Separarea cuprului de sulf este unul dintre cele mai importante aspecte ale procesului de topire. Sulful din minereu si din zguri, este important deoarece reprezinta atat un factor de combustie, cat si un agent reducator. Sulfurile reactioneaza cu oxigenul (o reactie exoterma) determinand oxidarea concentratului si topirea materialului. Mata poate contine cupru, provenit din concentratul primar, fier si sulf, alaturi de impuritati de arsen, bismut, nichel, plumb, stibiu, zinc, aur si argint. Din cuptor, mata este transferata spre convectoare unde sufera un proces de oxidare, iar impuritatile, in special fierul si sulful sunt indepartate. Zgurile se formeaza atat in cuptor, cat si in convertoare, unde sunt, de obicei, mai bogate in cupru.

1.1. Clasificarea zgurilor metalurgice (Mercus, 1981; Pietraru, 1982; Vasilescu, 2000)

Clasificare din punct de vedere a compozitiei chimice (dupa continutul in oxizi principali):

zguri acide (IB < 1)

zguri bazice (IB > 1)

unde IB = ![]() , (IB - indice de bazicitate)

, (IB - indice de bazicitate)

Fig.1. Reprezentarea schematica a procesului de ardere dintr-un furnal

Clasificare din punct de vedere al procesului metalurgic

zguri de furnal = subproduse nemetalice (oxidice), rezultate din procesul de obtinere a fontei in furnale, unde are loc topirea minereului de fier amestecat cu cocs si cu substante fondante (de exemplu dolomit). In creuzetul furnalului, la partea inferioara se obtine fonta[9], iar la partea superioara zgura.

zguri de otelarie - rezulta din procesul de obtinere a otelului prin diferite procedee: cuptor Martin, convertizor, cuptor electric.

zguri de la extragerea metalelor neferoase, ce au o compozitie chimica foarte variata, depinzand de compozitia chimica a minereului, de temperatura de topire si de viteza de racire a topiturii.

Clasificare din punct de vedere a regimului de racire

zguri racite brusc, ce contin o cantitate importanta de faza vitroasa chiar si atunci cand au un caracter bazic:

zguri metalurgice granulate = materiale fin granulare rezultate prin racirea zgurei de furnal in apa multa;

zguri de furnal expandate = materiale spongioase obtinute prin racirea brusca a zgurei de furnal adusa la incandescenta in instalatii speciale, in prezenta unei cantitati mici de apa care se vaporizeaza;

zguri racite lent, in care componentii minerali sunt bine cristalizati si individualizati (cand zgurile au un caracter bazic) sau sunt preponderent sticloase (in cazul zgurilor acide). Aceste zguri se pot prezenta si ca materiale friabile (zguri cu cantitati mari de CaO, in care are loc transformarea larnitului din bCa2[SiO4] in gCa2[SiO4], primul avand proprietati de intarire hidraulica, iar al doilea nu).

Compozitia chimica a zgurilor este complexa: alaturi de oxizii principali (CaO, MgO, Al2O3, SiO2), ele contin cantitati mici de MnO, TiO2, P2O5 etc. Ponderea acestor oxizi in zgura este variabila fiind in functie de cantitatea si compozitia minereului si de procesul metalurgic. Faza vitroasa este bogata in Pb-Zn-Cu-Cd-Ba. Dintre elemente urma pot fi mentionate Zn, Cu, Pb, Cd, As.

Compozitia chimica a zgurilor romanesti (Vasilescu, 2000) este: 33-39 % SiO2, 6-12 % Al2O3, 0,15-1 % Fe2O3, 43-49 % CaO, 3-6 % MgO, 0,5-2 % MnO, 0,3-0,6 % Na2O, 0,4-1 % K2O, max. 1,1 % SO3.

1.2. Mineralogia zgurilor metalurgice

Diferentele mineralogice si chimice dintre diferitele tipuri de zguri se datoreaza in primul rand temperaturii din furnal, compozitiei chimice a sarjei si duratei de timp in care zgura ramane in furnal. Alaturi de sticla, in functie de natura zgurilor metalurgice este posibila prezenta a diferite faze cristaline, prezentate in Tabelul 1.

Tabel 1. Minerale frecvente in zgurile metalurgice

|

Denumire |

Compozitia chimica |

|

Elemente native |

|

|

arsen |

As |

|

cupru |

Cu |

|

grafit |

C |

|

fier |

Fe |

|

nichel |

Ni |

|

plumb |

Pb |

|

staniu |

Sn |

|

stibiu |

Sb |

|

sulf |

S |

|

Sulfuri |

|

|

alabandin |

MnS |

|

bornit |

Cu5FeS4 |

|

calcopirit |

CuFeS2 |

|

cubanit |

CuFe2S3 |

|

digenit |

Cu9S5 |

|

galenit |

PbS |

|

oldhamit |

CaS |

|

pirit |

FeS2 |

|

pirotit |

Fe1-xS |

|

sfalerit |

(Zn,Fe)S |

|

wurtzit |

(Zn,Fe)S |

|

Oxizi |

|

|

brownmillerit |

Ca2(Al,Fe3+)2O5 |

|

cristobalit |

SiO2 |

|

franklinit |

(Zn,Mn2+, Fe2+)(Fe3+,Mn3+)2O4 |

|

gahnit |

ZnAl2O4 |

|

hercinit |

Fe2+Al2O4 |

|

magnetit |

Fe3O4 |

|

manganozit |

MnO |

|

periclaz |

MgO |

|

spinel |

MgAl2O4 |

|

tridimit |

SiO2 |

|

wüstit |

FeO |

|

oxid de Ca |

CaO |

|

Nezosilicati |

|

|

bredigit (belit a |

aCa2[SiO4] sau Ca7Mg[SiO4]4 |

|

fayalit |

Fe2[SiO4] |

|

forsterit |

Mg2[SiO4] |

|

granati |

X3Y2[SiO4]3 |

|

kirschsteinit |

CaFe2+[SiO4] |

|

knebelit (fayalit cu Mn) |

(Fe, Mg, Mn)2[SiO4] |

|

larnit (belit b |

bCa2[SiO4] |

|

merwinit |

Ca3Mg[SiO4]2 |

|

monticellit |

CaMg[SiO4] |

|

olivin |

(Mg,Fe)2[SiO4] |

|

spurrit |

Ca5[SiO4](CO3) |

|

tefroit |

Mn2[SiO4] |

|

willemit |

Zn2[SiO4] |

|

Sorosilicati |

|

|

akermanit |

Ca2Mg[Si2O7] |

|

gehlenit |

Ca2Al[(SiAl)O7] |

|

hardystonit |

Ca2Zn[Si2O7] |

|

melilit |

(Ca,Na)2(Al,Mg)[(Si,Al)2O7] |

|

rankinit |

Ca3[Si2O7] |

|

Inosilicati |

|

|

augit |

(Ca,Na)(Mg,Fe,Al,Ti) (Si,Al)2O6 |

|

clinoenstatit |

Mg2[Si2O6] |

|

diopsid |

CaMg[Si2O6] |

|

hedenbergit |

CaFe[Si2O6] |

|

parawollastonit (= wollastonit-2M) |

Ca[SiO3] |

|

pseudowollastonit |

Ca[SiO3] |

|

rodonit |

(Mn,FeMg,Ca)[SiO3] |

|

wollastonit |

Ca[SiO3] |

|

Tectosilicati |

|

|

anortit |

Ca2[Si2Al2O8] |

Sunt de mentionat zgurile de la Laurion (Grecia), rezultate in urma prelucrarii in antichitate (exploatari datate inainte de anul 1000 i.Ch.) a sulfurilor de plumb, zinc si fier in scopul obtinerii de argint pentru confectionarea de monede. Zgurile rezultate in urma procesului metalurgic erau depozitate in mare, iar reactiile chimice dintre elementele componente si cele existente in apa de mare (Na+, Cl- si alte elemente urma) au dat nastere la cristale perfecte apartinand diferitelor specii minerale [10], unele dintre ele foarte rare sau fiind semnalate doar aici (de exemplu, thorikosit Pb3(Sb3+,As3+)O3(OH)Cl2).

2. Cenusi de termocentrala ('cenusi zburatoare')

Carbunii sunt combustibili solizi din care, prin procedee diferite se obtin combustibili artificiali (mangal, semicocs, cocs, brichete de carbuni). In functie de calitate se disting: carbuni inferiori avand QII < 3000 kcal/kg (QII = puterea calorifica inferioara raportata la starea initiala a combustibiului), combustibili medii, cu QII = 3000-5000 kcal/kg si combustibili superiori avand QII > 5000 kcal/kg. In functie de natura resturilor organice, modul de acumulare si conditiile de carbonificare, carbunii se impart in: humici, formati prin incarbonizarea plantelor; sapropelici, formati din alge si mal sapropelic; liptobiolitici, formati prin incarbonizarea substantelor rasinoase si ceroase. Constituentii carbunilor sunt reprezentati atat prin material biogen, cat si detritic (minerale argiloase, cuart etc.), respectiv autigen (calcit, pirit etc).

Dificultatile legate de utilizarea carbunilor pe post de combustibil constau, in afara puterii calorifice scazute, in poluarea mediului produsa prin arderea acestora. Emisia de particule poluante poate fi redusa prin utilizarea diferitelor tipuri de filtre, mecanice sau electrostatice, insa emisia de SO2 este mult mai greu de controlat. De aceea, este indicat a se utiliza metode de purificare a carbunilor inainte de arderea lor, fie prin metode clasice (spalare gravitationala, hidrociclonare, flotatie, extractie chimica), fie pe cale magnetica, prin inlaturarea sulfului prins in minerale (nu si a celui prins in compusii organici din carbuni).

In procedeele moderne de ardere, carbunii macinati sunt transformati intr-o pulbere foarte fina si injectati in focare cu ajutorul unui dispozitiv reglabil ca debit si imprastiere.

Cenusile de termocentrala sunt materiale preponderent silicioase, granulare (2-20 mm diametru), necoezive, rezultate ca produse secundare, prin procese de condensare si aglomerare, in urma arderii la 1300° - 1500°C a carbunilor fin macinati sau pulverizati. Granulele constituente au in general o forma sferica, sunt vitrifiate la suprafata, iar interiorul este poros. Suprafata specifica variaza in jurul valorii de 1 m2/g, iar permeabilitatea este cuprinsa intre 1x10-6 - 8x10-4 cm/s, in functie de gradul de compactare. Radioactivitatea cenusilor zburatoare oscileaza de la valori foarte scazute catre limita de atentie (5pCi/g 226Ra).

2.1. Clasificarea cenusilor de termocentrala (Mercus, 1981; Pietraru, 1982; Vasilescu, 2000)

Clasificare din punct de vedere a compozitiei chimice

cenusi silico-aluminoase (predomina SiO2 si Al2O3)

cenusi sulfo-calcice (predomina CaO si SO3)

cenusi atipice

Compozitia chimica variaza de la o termocentrala la alta, depinzand de natura carbunelui, de modul de ardere si de cel de captare. Cenusile de termocentrala romanesti au compozitia chimica (Vasilescu, 2000): 50-55 % SiO2, 20-28 % Al2O3, 7-11 % Fe2O3, 4-9 % CaO, 0,3-4 % MgO, 0,5-3 % Na2O, 1-2,5 % K2O, max. 2 % SO3.

Clasificare dupa natura carbunilor

cenusi de huila

cenusi de carbune brun

cenusi de lignit

in Romania predomina cenusile silico-aluminoase rezultate din arderea huilei, carbunilor bruni, lignitului si sisturilor bituminoase. In majoritatea termocentralelor din Romania (Isalnita - judetul Dolj, Rovinari - judetul Gorj, Oradea - judetul Bihor, Doicesti - judetul Dambovita, Ovidiu - judetul Constanta) se utilizeaza lignit si doar la Mintia si Paroseni (judetul Hunedoara) carbune brun si huila.

Clasificare pe criterii chimico-fizice (Tabel 2.)

In S.U.A., incepand cu anii 1950, utilizarea cenusilor de termocentrala la producerea de cimenturi si betoane a impus o standardizare a retetelor si metodologiei de lucru (Manz, 1998). Astfel, in 1953 a fost adoptat ASTM C350-54T ce specifica participarea cenusilor zburatoare in amestecuri, iar in 1960 standardul a fost extins si asupra cerintelor privind proprietatile puzzolanice ale acestora. In 1968, caracteristicile si modul de utilizare in cimenturi atat a puzzolanelor naturale, cat si a cenusile zburatoare au fost reunite in ASTM C618. In 1991, pe baza naturii carbunilor arsi si a chimismului cenusilor rezultate s-a realizat o clasificare in doua clase (clasa F si clasa C) (Tabel 2.)

Tabel 2. Clasificarea cenusilor zburatoare (ASTM C 618-91)

|

Clasa F |

Clasa C |

|

|

SiO2 + Al2O3 + Fe2O3 (min. %) | ||

|

SO3 (max. %) | ||

|

alcalii (ex. Na2O, max. %) | ||

|

umiditate (max. %) | ||

|

P.C. (max. %) * |

* valorile P.C. reflecta continutul de carbon ramas din carbunele nears

cenusile din clasa F rezulta in special in urma arderii carbunilor bituminosi si antracitului si au proprietati puzzolanice;

cenusile din clasa C rezulta in urma arderii sisturilor bituminoase si a lignitului, au un continut de CaO mai ridicat si au atat proprietati puzzolanice, cat si de intarire naturala, similare cimenturilor.

Studiile prin difractie de raze X a cenusilor din clasa C au pus in evidenta variabilitatea compozitiei mineralogice a acestora, sugerand luarea in considerare si a altor criterii in vederea unei mai bune clasificari. Astfel, standardul canadian CSA A23.5 (Canadian Standards Association), care a fost luat ca model in 1997 si de cel american (ASTM C618) clasifica cenusile zburatoare in functie de efectul lor asupra proprietatilor betoanelor proaspete si intarite. Tinand cont de faptul ca granulometria si continutul total de calciu, exprimat ca % CaO, sunt cei mai importanti parametri, cenusile au fot impartine in trei categorii: F, CI si CH (Tabel 3.)

Tabel 3. Clasificarea cenusilor in functie de continutul total de calciu

|

Tip |

% CaO |

P.C. |

|

F |

< 8 | |

|

CI | ||

|

CH |

> 20 |

Cu toate ca cenusile bogate in CaO par sa ofere un avantaj asupra celorlalte, in special prin cresterea reactivitatii si a rezistentei cimenturilor, nu ofera aceeasi rezistenta la atacurile chimice (sulfati sau reactii alcalii-silice).

2.2. Mineralogia cenusilor de termocentrala

Impuritatile minerale din carbuni reprezentate in majoritatea lor prin silicati, carbonati, sulfuri, sulfati si diferiti oxizi de Al, Fe, Ca, Mg si mai putin prin silice, fosfati si oxizi ai metalelor rare vor da nastere prin ardere la topitura (pana la 85 %) cu o compozitie variata si diferite faze cristaline, subordonat (Tabel 4.). Compozitia mineralogica a acestor produse secundare (cenusile zburatoare si cele depuse gravitational la baza furnalelor) va depinde atat de mineralogia carbunilor utilizati, cat si de conditiile de ardere. Astfel, aluminosilicatii de tipul mineralelor argiloase se descompun dand nastere la mullit; carbonatii (calcit, dolomit, ankerit, siderit) se vor disocia cu formare de CaO, periclaz si eliberare de CO2; sulfurile (de exemplu pirit FeS2) se vor oxida, pierzand SO2 si formand sulfati (anhidrit) si oxizi de fier (hematit, magnetit); clorurile se vor volatiliza sub forma de NaCl si KCl; cuartul ramane de obicei neafectat.

Tabel 4. Minerale si compusi sintetici intalniti in diferite tipuri de cenusi

de termocentrala

|

Denumire |

Compozitie chimica |

Sulfuri |

|

|

pirit |

FeS2 |

Cloruri |

|

|

halit |

NaCl |

Oxizi |

|

|

baddeleyit |

ZrO2 |

|

brownmillerit |

Ca2(Al,Fe3+)2O5 |

|

corindon |

aAl2O3 |

|

cristobalit |

SiO2 |

|

cromit |

FeCr2O4 |

|

cuart |

SiO2 |

|

hematit |

Fe2O3 |

|

hercinit |

Fe2+Al2O4 |

|

ilmenit |

FeTiO3 |

|

magnetit |

Fe3O4 |

|

magnezioferit |

MgFe2O4 |

|

periclaz |

MgO |

|

oxid de Ca |

CaO |

|

oxid de Ba |

BaO |

|

oxid de Ba-Ca |

(Ba,Ca)O |

|

piroluzit |

MnO2 |

|

perowskit |

CaTiO3 |

|

rutil |

TiO2 |

|

spinel |

MgAl2O4 |

|

tenorit |

CuO |

|

ulvospinel |

TiFe2O4 |

Carbonati |

|

|

ankerit |

Ca(Fe2+,Mg,Mn) CO3 |

|

calcit |

Ca[CO3] |

|

dolomit |

CaMg CO3 |

|

magnezit |

Mg[CO3] |

|

Sulfati |

|

|

anglezit |

Pb[SO4] |

|

anhidrit |

Ca[SO4] |

|

barit |

Ba[SO4] |

|

gips |

Ca[SO4].2H2O |

|

jarosit |

KFe3 (SO4)2(OH)6 |

Fosfati |

|

|

apatit |

Ca5[(PO4)3 F,OH,Cl] |

|

monazit |

(Ce,La,Nd,Th,Sm)[PO4] |

Silicati |

|

|

aluminosilicati de Ca-Fe | |

|

aluminosilicati de Fe-Mg | |

|

aluminosilicati de Ca-Fe-Mg | |

|

caolinit |

Al2[Si2O5(OH)4] |

|

celsian |

Ba[Al2Si2O8] |

|

feldspati plagioclazi |

Na Si3AlO8 - Ca Si2Al2O8 |

|

gehlenit |

Ca2Al[(SiAl)O7] |

|

larnit (belit b |

bCa2[SiO4] |

|

melilit |

(Ca,Na)2(Al,Mg)[(Si,Al)2O7] |

|

mullit |

Al6Si2O13 sau Al2[(SiAl)O4 O] |

|

feldspat potasic |

K Si3AlO8 |

|

silicati de Ca-Fe | |

|

sillimanit |

Al2 SiO4 O |

|

wollastonit |

Ca[SiO3] |

|

zircon |

Zr[SiO4] |

* mineralele cu "bold" sunt cele mai frecvente, comune in majoritatea tipurilor de cenusi

Studiile prin difractie de raze X a cenusilor zburatoare indica o scadere a cantitatii fazelor cristaline si o crestere a fazei vitroase odata cu cresterea gradului de finete. Aceste observatii sunt de obicei bine reflectate de prezenta in cantitate mai ridicata a cuartului si mullitului in special in cenusile cu o granulatie mai ridicata.

3. Domenii de utilizare a zgurilor si cenusilor de termocentrala

Inca de la inceputul perioadei industriale, zgurile au fost considerate materiale inestetice, insa nedaunatoare. Deoarece au fost considerate materiale inerte din punct de vedere chimic, zgurile au fost amestecate cu ciment si utilizate in constructia de drumuri sau suporturi pentru drumuri, fabricarea de placi pentru acoperisuri (tigle) sau pur si simplu ca material antiderapant in conditii de iarna. In general, zgurile metalurgice acide sunt utilizate ca zguri expandate sau ca vata minerala pentru obtinerea de produse termo-fono-izolante, iar zgurile bazice (cel mai adesea zguri granulate de furnal) sunt utilizate ca adaosuri in cimenturi, in scopul imbunatatirii caracteristicilor acestora:

stabilitate chimica ridicata la actiunea coroziva a apelor dulci, acide si sulfurate,

exotermicitate redusa (cantitatea de caldura ce se degaja in procesul de intarire a cimenturilor de zgura cu clincher reprezinta cca. 55-60 % din caldura degajata la intarirea cimentului Portland fara adaos),

o buna stabilitate,

rezistenta crescuta la foc si inghet.

Astfel, cimenturile compozite cu adaos de zgura de furnal se pot folosi in aceleasi domenii ca si cimenturile Portland, iar datorita caracteristicilor lor sunt indicate in constructii subterane si subacvatice, la constructii masive datorita exotermicitatii scazute, precum si la fabricarea betoanelor refractare.

Cenusile de termocentrala sunt utilizate cu precadere la obtinerea liantilor, ele apartinand categoriei 'trass'-urilor ('puzzolane'[11]) artificiale, adica a materialelor silicioase sau silico-aluminoase cu proprietati de intarire hidraulica latenta. Totodata, pot servi ca material de umplutura in constructii, ramblee de cai ferate, la tratarea apelor si namolurilor reziduale menajere si industriale sau la obtinerea de diferite prefabricate (panouri, tuburi).

Cu toate acestea, studii recente (Vassilev et al.,2001) atrag atentia asupra riscului utilizarii in stare bruta a cenusilor zburatoare, risc datorat posibililor compusi toxici continuti de acestea. Se apreciaza ca doar 20-30 % din intreaga cantitate de cenusi este reutilizata, restul fiind depozitat sub diferite forme. Se pune astfel problema atat a elementelor chimice cu impact negativ asupra mediului, cat si a celorlalte, cu valoare economica, dar care raman nefolosite. In urma studiului mentionat anterior, se propun o serie de combinatii de metode conventionale in scopul separarii componentilor utili / daunatori mediului inconjurator si obtinerea unor concentrate distincte:

concentrat de cenosfere ceramice, obtinut prin separarea gravitationala (plutire) in apa distilata;

concentrat de saruri solubile in apa, obtinut prin evaporarea si cristalizarea solutiilor alcaline levigate din cenusi dupa separarea cenosferelor ceramice;

concentrat magnetic, obtinut prin separare magnetica pe cale uscata a cenusilor, ulterior izolarii cenosferelor ceramice si a sarurilor solubile;

concentrat de carbune, obtinut prin cernerea (> 20 mm) si flotarea spumanta a cenusilor dupa separarea celorlalte concentrate;

concentrat de elemente grele, obtinut prin separare gravitationala in bromoform a rezidiului ramas de la operatiunile anterioare;

cenusi zburatoare "imbunatatite", acestea fiind rezultatul final al separarilor anterioare.

In acest fel, cele sase tipuri de produse obtinute in mod secvential pot fi utilizate (cu sau fara un tratament aditional) in diferite scopuri: ceramici speciale, filler, pigmenti, materie prima pentru metalurgie, sinteze de noi minerale (de exemplu zeoliti), catalizatori, fertilizatori etc.

In mod similar, valorificarea complexa a cenusilor de termocentrala este vizata de Badulescu & Traista (1998), cu separarea unui produs magnetic utilizabil in industria siderurgica, a unui produs nemagnetic radioactiv utilizabil pentru recuperarea uraniului si a unui steril utilizabil in industria materialelor de constructii.

Sinteza zeolitilor utilizand cenusi zburatoare este un alt mod de utilizare a acestora in scopul obtinerii de produse "acceptate" de mediul inconjurator si "utile" acestuia (Querol et al.,1999; Endres et al.,2001). Printre multe alte aplicatii, aceste produse se preteaza in special la decontaminarea solurilor si a apelor industriale uzate, deoarece zeolitii de sodiu si potasiu, saraci in silice, au o capacitate de schimb de ioni ridicata, in special pentru metale grele (Pb, Zn, Fe, Cu) si amoniac.

Un alt mod de utilizare a zgurilor si cenusilor de termocentrala il reprezinta sinteza materialelor vitrocristaline piroxenice rezistente la uzura si agenti chimici (Duca & Duca, 1999). Astfel, se utilizeaza un amestec (35-60 % zgura sau cenusa de termocentrala, 20-30 % dolomit, 0-21 % deseuri de marmura, 10-20 % nisip, 1-20 % oxid de crom) care se topeste la 1420°-1450°C, cu mentinerea unui palier de 2 ore si cristalizare in doua etape: etapa I, temperatura de 750°C, palier 1 ora, etapa a II-a, temperatura de 1100°C, palier 2 ore; in diagrama de cristalizare, ridicarea temperaturii se face cu 5°C/min, iar racirea masei cristalizate se desfasoara cu o viteza de 40°C/ora, timp de 20 ore. Materialele vitrocristaline piroxenice obtinute au urmatoarea compozitie chimica: 42-55 % SiO2, 9-18 % Al2O3, 0,2-0,4 % TiO2, 5,5-8,64 % Fe2O3; 13,4-24,10 % CaO; 6,54-8,64 % MgO si 1,1-1,5 % oxizi alcalini. Fazele cristaline (90-94 %) sunt reprezentate prin diopsid, aluminat de calciu si wollastonit, alaturi de cca. 6-10 % sticla.

Eforturile intreprinse in scopul reducerii impactului emisiilor de sulf asupra mediului au dus la o serie de modificari a metodelor de prelucrare a gazelor eliberate in urma arderii carbunilor in termocentrale. Astfel, una dintre cele mai utilizate metode de combatere a oxizilor sulfului, consta in adaugarea de calciu in scrubere[12], calciu ce va reactiona cu sulful producand un compus solid ce este colectat inainte ca gazele sa fie eliberate in atmosfera. Acesti compusi solizi sunt ulterior depozitati in halde speciale. Urmarindu-se in timp comportamentul acestor produse (Butalia et al., 2001; Wolfe et al.,2001a; Wolfe et al.,2001b) s-au observat modificari in ceea ce priveste mineralogia acestora, respectiv formarea de hannebachit Ca[SO3].0,5H2O, gips Ca[SO4].2H2O, ettringit Ca6Al2 SO4|(OH)4 .26H2O si thaumasit Ca3Si[SO4 CO3 (OH)6].12H2O fara a avea ca urmare procese semnificative de gonflare a materialului haldat. Astfel, aceste produse secundare[13] se preteaza la utilizarea ca material pentru digurile iazurilor de decantare, ca material de etansare in zonele afectate de drenaje acide (Stuart et al.,2001; Aljoe & Renninger, 2001) sau ca substrat in amenajarile rutiere.

Utilizarea cenusilor de termocentrala in stabilizarea haldelor de steril cu caracter acid constituie o alta tematica de cercetare cu implicatii practice. Astfel, Lazik et al.(2000), au studiat proprietatile mecanice, geochimice si hidraulice ale vechilor halde ramase in urma exploatarilor de lignit, utilizand cenusi zburatoare injectate pe post de pilieri. Experimentele de laborator au utilizat atat apa provenita din precipitatii, cat si ape de mina. Fortele capilare ridicate, combinate cu formarea de noi minerale (ettringit) si compusi de tipul sulfatilor de calciu hidratati, determina compactarea pilierilor din cenusa, in special in cazul unui mediu acid.

Un domeniu mai aparte al studierii din punct de vedere mineralogic al zgurilor metalurgice il constituie arheometalurgia. Se incearca astfel sa se raspunda la o serie de intrebari privind aspectele social-economice ale unor vechi civilizatii (materia prima utilizata - natura minereului si a rocilor gazda, procedeele metalurgice - temperatura si atmosfera de ardere, tipul de cuptor, prezenta fondantilor etc., precum si productia de metal obtinuta).

4. Actiunea zgurilor si cenusilor de termocentrala asupra mediului

Cu toate ca initial zgurile erau considerate materiale inerte din punct de vedere chimic, in ultimul timp, cercetari de detaliu au pus in evidenta in unele dintre aceste tipuri de deseuri (in special in cele rezultate prin prelucrarea minereurilor metalice) o serie de elemente chimice toxice (arsen, plumb, cadmiu, bariu, zinc, mercur, nichel, seleniu, cupru) si care pot fi puse usor in libertate prin procese de disolutie, oxidare sau precipitare de minerale secundare, determinand poluarea solurilor, a apelor de suprafata sau a panzei freatice. Totodata, unele zguri, la fel ca si cenusile de termocentrala pot contine si radionuclizi de tipul Th sau U (ajungand de exemplu pana la 30-200 ppm U), putand constitui surse pentru emanatii de radon.

Studiile recente privind procesele de dezagregare/alterare ce afecteaza depozitele de zguri si cenusi de termocentrala (Stutzman & Centeno, 1995; Ettler et al.,1999; Legendre et al.,2000) au pus in evidenta faptul ca faza vitroasa a acestor deseuri este componentul reactiv, disolutia acesteia putand pune in liberatate o serie de metale grele, viteza sa de disolutie crescand la un pH > 9 cum este cazul solutiilor din porii betoanelor, in timp ce fractia silicatica reprezinta o sursa neglijabila de elmente/compusi toxici.

Depozitarea zgurilor si cenusilor ridica mai putine probleme comparativ cu alte alte tipuri de deseuri industriale. Problema esentiala a haldelor respective ramane aceea a unei bune drenari (eliminarea si localizarea fenomenului de lichefiere), a interceptiei apelor pluviale si a functionalitatii instalatiilor de evacuare a apelor din halde in vederea evitarii deversarii peste coronamentul digurilor acestora si realizarea unui control cantitativ si calitativ al apelor rezultate prin sistemul de drenaj. Conform datelor Ministerului Apelor si Protectiei Mediului din Romania, haldele de zgura si cenusa de termocentrala sunt depozitele industriale cu cele mai numeroase amenajari: impermeabilizare cu substrat mineral, sistem de drenuri pentru colectarea materialului levigat, diguri pentru stabilitate, foraje de urmarire a apei freatice, sisteme de stropire a suprafetei.

"Cocs = produs solid bogat in carbon, rezultat din carbonizarea la temperaturi inalte a carbunilor, a reziduurilor de petrol sau a gudroanelor. Este intrebuintat drept combustibil si ca materie prima sau auxiliara la fabricarea fontei, a carburii de calciu etc. (cocs metalurgic = cocs de calitate superioara, folosit ca agent de reducere si combustibil in metalurgie la furnalele inalte)" (Mic dictionar enciclopedic, Ed.Enciclopedica romana, Bucuresti, 1972)

Mata = produs metalurgic intermediar intre minereul brut si produsul finit, continand sulfuri a mai multor metale. Prin prajire partiala se concentreaza treptat sulfura metalului cautat.

fonta = aliaj fier-carbon cu un continut de carbon de peste 1,7 % si cu elemente insotitoare (Si, Mn, S, P etc.), casant, cu temperatura de topire de 1050-1250°C, putand fi turnat usor; se obtine din minereuri de fier in furnale (fonta bruta sau fonta de prima fuziune) sau prin topirea in cubilouri a fontei brute, a fontei vechi si diferite adaosuri (fonta de a doua fuziune).

de reamintit faptul ca majoritatea dintre ele nu sunt considerate minerale, conform definitiei lui Nickel (1995)

Puzzolane = materiale care nu prezinta prin ele insele proprietati de priza si intarire, dar care fin macinate si amestecate cu Ca(OH)2 sau cu substante donoare de hidroxid de calciu, sunt capabile sa se intareasca hidraulic, inclusic la temperatura normala, ca urmare a fixarii hidroxidului de calciu si formarii de compusi cu structuri rezistente. Exemple de puzzolane naturale sunt cenusile si tufurile vulcanice.

Scruber = aparat de contact gaz - lichid, cu circulatie in contracurent a celor doua fluide, folosit in industria chimica fie la spalarea gazului de impuritati (pulberi, picaturi), fie la retinerea unor componenti ai acestuia cu sau fara reactii chimice, fie la racirea lui directa. Inventat in 1960, functioneaza atat pe cale umeda, cat si uscata, iar in cazul termocentralelor serveste doar la retinerea emisiilor de SO2.

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| ZGURILE METALURGICE SI CENUSILE DE TERMOCENTRALA |

| PISTOL PENTRU VOPSIT SG 80A INSTRUCTIUNI DE FOLOSIRE SI MASURI DE SIGURANTA |

| Termeni si conditii |

| Contact |

| Creeaza si tu |