Inovatii si modernizari

Dintre sistemele folosite pentru realizarea

industriala a pirolizei hidrocarburilor, cuptorul tubular s-a dovedit pana in

prezent a fi tipul de reactor care conduce la cele mai bune rezultate.

Dintre sistemele folosite pentru realizarea

industriala a pirolizei hidrocarburilor, cuptorul tubular s-a dovedit pana in

prezent a fi tipul de reactor care conduce la cele mai bune rezultate.

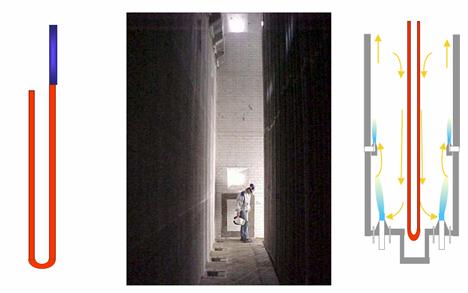

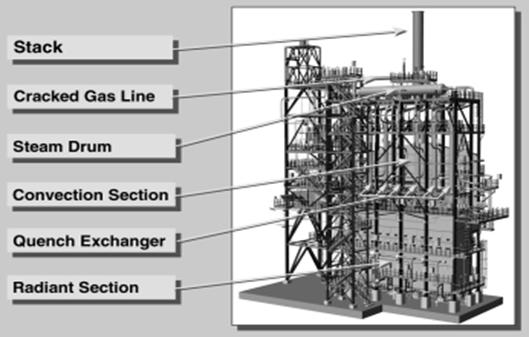

In general, cuptoarele contin o sectie de radiatie , care este focarul ecranat cu tuburi ale cuptorului si in care modul principal de transfer de caldura este radiatia , si o sectie de convectie, in care gazele de ardere circula transversal pe un fascicul de tuburi, modul principal de transfer de caldura fiind convectia.

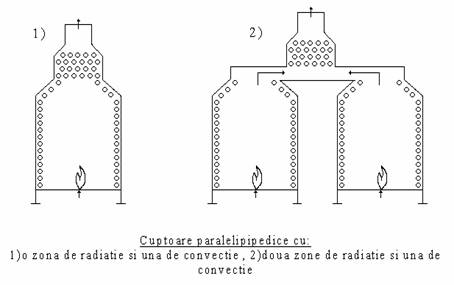

Sunt de remarcat cuptoarele paralelipipedice orizontale, cu arzatoare orizontale, cu o sectie de radiatie si o sectie de convectie sau cu doua sectii de radiatie si o sectie de convectie comuna.

La cuptoarele paralelipipedice orizontale, injectoarele (arzatoarele ) pot fi plasate pe peretele frontal, sau eventual pe cei doi pereti laterali. In sectia de radiatie tuburile se plaseaza la perete pe un singur sir. Cele mai solicitate tuburi, din punct de vedere termic, sunt cele din radiatie de deasupra pragului, unde viteza gazelor de ardere este relative mare.

Cuptoarele au fundatie, schelet metalic si suporturi pentru sustinerea tuburilor. Peretii cuptorului se compun dintr-un strat de caramida refractara, rezistenta la temperaturi ridicate, la interior, un strat izolator termic si un strat de caramida obisnuita la exterior.

La cuptoarele mai vechi , legatura dintre tuburi se realiza prin coturi demontabile, pentru a se putea indeparta stratul de cocs depus in tuburi pe cale mecanica prin turbinare. In prezent se utilizeaza coturi sudate, iar decocsarea tuburilor se face prin circulatie de abur si aer.

Majoritatea tipurilor de cuptoare tubulare utilizate in prezent sunt cuptoare paralelipipedice verticale sau cilindrice verticale, cu arzatoare verticale plasate in podea si, pe cat posibil, numai cu circulatie ascendenta a gazelor de ardere.

Cuptorul paralelipipedic vertical cu o sectie de radiatie si o sectie de convectie, tuburile sunt plasate orizontal, pe un singur sir ,pe peretii laterali ai focarului. Umerii de legatura dintre sectia de radiatie si sectia de convectie au obisnuit o inclinatie de 45 0.

Cuptorul parapelipipedic vertical, cu doua sectii de radiatie si o sectie de convectie comuna, plasata deasupra se utilizeaza, fie la sarcini termice mari , fie in cazul in care cuptorul incalzeste doua fluxuri de materie prima diferita.

Cuptorul paralelipipedic vertical prevazut cu pereti laterali radianti (arzatoare cu ardere fara flacara ) au tuburile plasate central, obisnuit pe doua siruri decalate. Astfel de cuptoare, cu tuburi orizontale sau verticale, lucreaza cu tensiuni termice mari in sectia de radiatie si sunt intalnite in special in instalatiile de piroliza. Se pot utiliza si arzatoare clasice (cu flacara), plasate vertical in podea, in apropierea peretilor laterali.

Din caldura totala absorbita intr-un cuptor , in sectia de radiatie se absorb 60-80% (din care 75-90% prin radiatie si 10-25% prin convectie), iar in sectia de convectie 15-40% (din care 50-60% prin convectie, 30-40% prin radiatia gazelor si 5-15% prin radiatia peretilor).

Fig. 1. Cuptoare paralelipipedice cu o zona si doua zone de radiatie

De importanta capitala pentru fiabilitatea cuptoarelor sunt proprietatile aliajelor din care sunt confectionate tuburile serpentinelor.

Rezistenta la oxidare si in primul rand la carburare, calitatile de deformare plastica si fluajul la temperaturi ridicate se asigura prin urmatoarele clase de aliaje:

HK-40 cu 25% Cr si 20% Ni,

pana la 1065![]() ;

;

HP-45 modificat 25/35 Cr/Ni

de la 1037 la 1120 ![]() ;

;

28/48 Cr/Ni modificat cu 5%

W de la 1120 la 1200 ![]() .

.

Prin 25% Cr si adaosuri de pana la 2% Si se asigura rezistenta la oxidare, continutul ridicat de Ni si proportii reduse de W, Ti si/sau Cb imbunatatesc sinergetic rezistenta la carburare si fluajul.

Clasa 28/48 Cr/Ni se

preteaza cel mai bine la fabricarea tuburilor cu diametre mici si pereti

subtiri pentru servicii deosebit de severe, la temperaturi ale materialului

pana la 1200![]()

Pentru conductele de transfer se utilizeaza aliajul 8000 H de tipul 20/32 cu 0,1% C si 0,6%Co.

Toate serpentinele din zona de radiatie a cuptoarelor constau din unul sau doua ecrane de tuburi dispuse vertical , suspendate la partea superioara si ghidate la cea de jos, plasate intr-un plan paralel si simetric fata de peretii lungi, opusi ai zonei de radiatie.

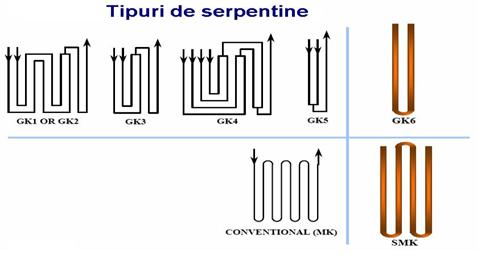

Sepentinele radiante sunt disponibile in mai multe modele de proiectare. Principiile de baza sunt legate de temperatura ridicata, timpii redusi de retinere si presiunea partiala scazuta a hidrocarburilor.

Cuptoarele de mare capacitate utilizeaza trei tipuri de distibutie (aranjament) a serpentinelor : pe un singur rand, pe doua randuri sau intercalate.

Suprafata de transfer de caldura a serpentinelor radiante trebuie sa aiba spatii libere suficiente si tensiunea termica nu trebuie sa fie excesiva.

Fig. 2. Tipuri de serpentine

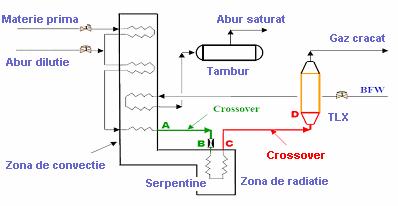

Caldura necesara reactiei de piroliza este obtinuta prin arderea combustibilului gazos/lichid in zona de radiatie a cuptorului. Excesul de caldura este recuperat in zona de convectie a cuptorului si folosita pentru preincalzirea materiei prime si pentru producerea de abur de foarta inalta presiune; acest abur-impreuna cu cel generat de cazanele de abur este trimis la turbinele compresoarelor de gaz cracat, asigurindu-se de fapt necesarul de abur de 105 bar.pentru sectie.Caldura provenita din efluentul cuptoarelor este recuperata in schimbatoarele de caldura a liniei de transfer rezultind abur saturat.

Descompunerea termica a hidrocarburilor are loc in conditii neizoterme si neizobare, in prezenta aburului, in tuburi de reactie cu aport exterior de caldura, prin arderea combustibililor in focare.

Avantajul esential al procedeului consta in faptul ca permite obtinerea simultana din proces a unui amestec de hidrocarburi foarte valoroase pentru industria chimica si petrochimica, cum sunt:

monoolefine: etena, propena, butena;

diolefine: butadiena si izopren;

aromatice: benzen, toluen, xilen;

saturate: etan, propan, butan;

benzina de piroliza.

Lungimea serpentinei

variaza de la 90 - 120 m, diametrul de la 8 - 12 cm, iar timpul de sedere al

amestecului hidrocarburi/abur de la 0,1 - 0,8 s. pentru desavarsirea reactiilor

de piroliza endoterme este necesar un aport de caldura de circa 500 kJ/kg de

benzina si abur, la un flux termic corespunzator. Utilizarea unor serpentine

confectionate din materiale cum sunt crom - nichel, rezistente la temperaturi

ridicate, permit ridicarea incarcarii termice a serpentinei de reactie pana la

circa 350.000 kJ/m2. Viteza gazelor in tuburile de reactie poate sa

creasca pana la circa 200m/s la o temperatura de iesire din cuptor de ![]() , dupa care gazele sunt racite brusc pana la

, dupa care gazele sunt racite brusc pana la ![]()

In racitoarele de gaze cracate temperatura gazelor de la iesire trebuie sa fie mai mare decat punctul de roua al acestora, pentru a preveni depunerea masiva de cocs.

Prin functia de reactor, care determina capacitatea si randamentul de produse valoroase, cuptorul poate fi considerat utilajul cheie al instalatiilor de piroliza. Reactiile se produc in zona de radiatie, cu preponderenta in ultimile 30 - 50% din lungimea serpentinei.

Toate serpentinele din zona de radiatie a cuptoarelor construite in ultimii ani constau din unul sau doua ecrane de tuburi dispuse vertical, suspendate la partea superioara si ghidate la cea de jos, plasate intr-un plan paralel si simetric fata de peretii lungi, opusi ai zonei de radiatie.

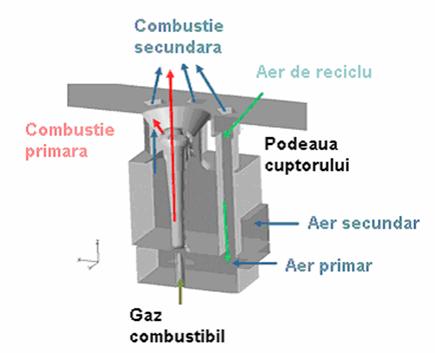

Arzatoarele

cuptorului, dispuse la 3-4 nivele pe peretii laterali, in centrul unor module

patratice refractare de 0,3 - 0,45 m proiecteaza flacara asupra zidariei pe

care o incalzesc la 1100 - 1300 ![]() . Pe podea se prevad arzatoare de lichid cu o capacitate de

20-40% asupra consumului total de combustibili. Arzatoarele de gaze sunt

exploatate la excese de aer de circa 15% si cele de lichid la circa 25%.

. Pe podea se prevad arzatoare de lichid cu o capacitate de

20-40% asupra consumului total de combustibili. Arzatoarele de gaze sunt

exploatate la excese de aer de circa 15% si cele de lichid la circa 25%.

Arderea

combustibilului lichid produs de instalatie este indeosebi recomandabila la

piroliza motorinelor, a carui productie de combustibil gazos este sub necesarul

ars de cuptoare. Trebuie precizat ca acest produs rezidual este foarte instabil

la depozitare, prezinta incompatibilitate la diluarea cu motorine si poate cere

temperaturi mai mari de 190 ![]() pentru a fi adus la

vascozitatea necesara unei bune pulverizari in injector.

pentru a fi adus la

vascozitatea necesara unei bune pulverizari in injector.

Circulatia gazelor de ardere se realizeaza cu ventilatoare, iar nivelul tirajului se regleaza automat prin registre, pentru un tiraj de circa 20 Pa la baza si de 200 Pa la iesirea din zona de convectie.

Productia de olefine reprezinta a treia parte ca marime in industria petrochimica dupa productia amoniacului si amoniu si rafinare petrolului. Olefinele reprezinta baza in productia de polimeri si elastomeri sau transformarea acestora in derivati precum aldehide, alcooli, glicoli etc. Olefinele sunt produse primare rezultate in urma cracarii hidrocarburilor cu masa moleculara mare, acest proces fiind cunoscut sub numele de piroliza.

bvg Cei mai cunoscuti licientiatori ai instalatiilor de piroliza sunt: Kellog Brown & Root (KBR), ABB Lummus, Stone & Webster, Linde, KTI Technip etc.

Materia prima care circula prin serpentinle cuptorului are nevoie de aport de caldura din exterior, sursa generatoare de caldura fiind arzatoarele din celula (camera) cuptorului. Multe din cuptoare din instalatiile de piroliza timpurii au la baza cercetarea realizata de catre Schutt (1959).

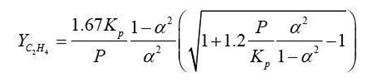

Prin piroliza etenului s-a constatat cantitatea de metan obtinut creste, iar cantitatea de etilena scade pe masura ce se atinge echilibru reactiei de dehidrogenare a etanului. Echilibru (ε) se poate defini cu ajutorul relatiei:

(1)

(1)

unde:

p = presiunea partiala a hidrocarburilor [Pa];

Kp = constanta de echilibru a reactiilor de dehidrogenare a etanului [Pa];

Y = fractia molara a hidrocarburilor mixte.

Bazandu-ne pe datele lui Schutt si presupunand ca fiecare mol de etan sescompus nu se converteste in etilena, dar va conduce la 2 moli de alti produsi. Cantitatea molala de etilena obtinuta prin convertirea molilor de etan este data de formula:

(2)

(2)

unde:

α - fractie de descompunere a etanului;

yC2H4 = cantitatea de etilena moli C2H4/ mol etan convertit.

Formula arata ca, constanta de echilibru mare si presiunea partiala scazuta favorizeaza formarea C2H4. Constanta de echilibru mare necesita temperaturi ridicate in cuptor, ceea ce duce la cresterea vitezei de reactie insemnand si timp de stationare scazut, astfel mentinandu-se conversia dorita si obtinandu-se un randament mare in etilena. Aceasta cercetare a determinat proiectantii de cuptoare sa se orienteze catre un timp scazut de stationare, presiune scazuta a hidrocarburilor si temperatura mare pentru a optimiza productia de etilena din diferite materii prime.

Timpul standard de stationare, adesea mentionat in literatura de specialitate cu scopul de a caracteriza diferite tipuri de cuptoare, reprezinta timpul total pe care il petrece gazul in cuptor.

(3)

(3)

unde:

L - lungimea totata a serpentinei, m;

v(l) - viteza gazului, ms-1;

θB - timpul standard de stationare.

Cetcetatorii au aratat ca randamentul pirolizai este influientat ma degraba de timpul de retentie, si nu de timpul standard de stationare. Zdonik (1970) a propus un "timp echivalent de stationare", bazat pe descompunerea n-pentanului, unul dintre cei mai intalniti compusi ca si materie prima lichida in piroliza.

(4)

(4)

unde:

θE - timp echivalent de stationare, s-1;

θB - timp standard de stationare, s;

KS - rata de transformare a n-pentanului, s-1.

Toate cuptoarele timpurii de piroliza construite intre anii 1940 - 1960 aveau serpentinele dispuse orizontal, iar timpul de stationare era de peste 0,5 secunde. Serpentinele erau confectionate din otel 310 (≈ 25 % Cr, 20 % Ni) avand un diametru interior mai mare de 127 mm. Pana la mijlocul anilor 1960, toate cuptoarele erau incalzite cu un numar foarte mare de arzatoare de perete distantate la 1,8 m unele de altele fiind aranjate cu fata spre serpentine.

In scopul reducerii timpului de stationare inginerii au proiectat serpentine cu diametru mai mic dintr-un aliaj mai bun si arzatoare mai eficiente. Cuptoarele moderne (cele din zilele noastre) au un timp de stationare de 0,8 - 0,25 secunde. Diametrul serpentinelor a fost redus pana la 25,4 - 101,6 mm. Diametrul mic ofera o suprafata mare pentru un anumit volum, care genereaza caldura necesara cracarii intr-o sectiune mai scurta a serpentinei. Acest lucru a permis obtinerea unor cantitati mai mari de produsi doriti intr-un timp mai scurt (in special C2H4 - etilena, C3H6 - propilena, C4H8 - butadiena). Serpentinele actuale prezinta o compozitie de Cr/Ni de 25/35 pana la 35/45 % si sunt dispuse vertical pentru a scadea costul investitiei, iar arzatoarele mari de perete au fost inlocuite cu arzatoare de podea mai mici, dar mai eficiente.

Valori in procente de masa |

|||

Timp de staionare |

0,10 s |

0,20 s |

0,50 s |

|

Metan (CH4) | |||

|

Etilena (C2H4) | |||

|

Propilena (C3H6) | |||

|

Butadiena (C4H8) | |||

|

Benzen | |||

|

Toluen | |||

|

Ulei combustibil | |||

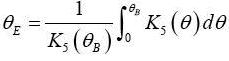

Piroliza este o reactie puternic endoterma. Pentru o dimensiune data serpentinelor si o anumita presiune de operare, cresterea timpului de reactie conduce reactia inspre dreapta, rezultand astfel hidrocarburi cu masa moleculara mica. In ultimile decenii temperatura de operare a cuptoarelor a crescut de la 750 - 850oC la ≈ 900oC.

Partea negativa a temperaturii ridicate de operare este cresterea depunerilor de cocs si carbonizarea ceea ce scade durata de viata a serpentinelor. Totodata, inginerii au dezvolatat tehnologii pentru a inlatura formarea cocsului, aliaje care sa reziste la temperaturi mai ridicate, dar si tehnici care sa reduca carbonizarea. Ultimele dezvoltari au constat in cercetari referitoare la ambele zine de interes cu privire la cocsare si carbonizare.

Piroliza este o reactie in faza gazoasa, care consta in obtinerea a mai multor moli de molecule gazoase, deci presiunea de operare scazuta este favorabila. Cuptoarele moderne opereaza la presiuni joase de 1,75 ÷ 2,4 ata. Desi s-a realizat a inovatie in materie de serpentine, care a condus la reducerea presiunii in serpentine si obtinerea unei productivitati mai bune, se da credit din ce in ce mai mult inbunatatirii tehnologiei de compresie.

Presiunea de iesire din serpentina este controlata in mod indirect de presiunea de aspiratie a compresorului de gaz cracat. Comprimarea este necesara pentru a ajunge la presiuni mai inalte (≈ 35 ata) pentru a separa hidrogenul de metan. Pentru a atinge o presiune scazuta la iesirea din serpentina este nevoie ca puterea compresorului sa varieze pe o scara larga. Acest lucru devine o problema de optimizare intre productivitate mai mare, capacitate de procesare, capital investit si costul energiei. Din fericire, tehnologia avansata in materie prima de turbocompresoare a furnizat posibilitatea, din punct de vedere economic, construirii de copresoare care opereze la presiuni scazute.

Aburul de dilutie este un inert care se amesteca cu materia prima inainte sa intre in serpentine. La inceputurile pirolizaei industriale, cracarea materiilor prime se realiza in absenta aburului de dilutie, fapt care a dus la concluzia ca, cocsarea serpentinelor se realizeaza mult mai rapid. Aburul de dilutie a fost adaugat in scopul reducerii cocsarii. Alt rol ala aburului de dilutie este acela de a scadea presiunea partiala, dar si cea totala. Acest lucru se realizeaza in scopul minimizarii reactiilor secundare nedorite si obtinerii unei cantitati mari de etilena.

Parametrul controlat in cuptoarele functionale este raportul de masa dintre abur si materie prima. Raportul variaza intre 0,3 - pentru etan si 0,6 - pentru motorina. Regula generala este aceea ca avem nevoie de o cantitate cat mai scazuta de abur de dilutie in cazul folosirii de hidrocarburi cu masa moleculara mica. In operarea efectiva avem nevoie de o cantitate mare de hirocarburi ca materii prime decat este calculat in asa fel incat timpul de stationare sa fie scazut.

Fig. 4. Efectul temperaturii, presiunii si raportul abur/hidrocarburi asupra productiei de etilena din nafta.

O problema majoara in instalatia de piroliza o reprezinta cocsarea. In cadrul cuptoarelor pot fi semnalate patru cauze majore ale cocsarii:

temperatura la suprafata exterioara a serpentinei creste continuu si exista posibilitatea de a atinge valoarea de temperatura maxima permisa; acest lucru ducand la limitarea timpului de functionare;

caderea de presiune creste odata cu timpul de functionare, iar acest lucru poate influienta selectivitatea procedeului;

eficienta termica a cuptorului se reduce progresiv;

volumul reactionat scade.

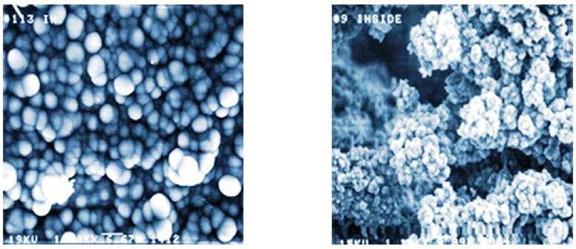

Cocsul pirolitic este moale si poate fi clasificat in cocs gazos si cocs de condensare. Cocsul gazos este format prin hidrogenarea hidrocarburilor olefinice cu masa moleculara mica precum acetilena (C2H2), iar cocsul de condensare este format prin condensarea/ polimerizarea/ dehidrogenarea compusilor aromatici cu masa moleculara mare (etan, propan). Cocsul este clasificat in urmatoarele tipuri:

globular;

black mirror;

pufos;

amorf.

Reactiile primare implica formarea cocsului pe suprafata metalica a serpentinelor si a racitoarelor, dupa cum urmeaza:

CH4 CH3 . + H . (5)

CH3 → CH2 . + H . (6)

CH2 .+ H2O CO + 2H2 (7)

CO + H2O CO2 + H2 (8)

C2H2 CH2 . + C (9)

CO + CO CO2 + C (10)

O2 + 2H2 2H2O (11)

H2S H . + HS . (12)

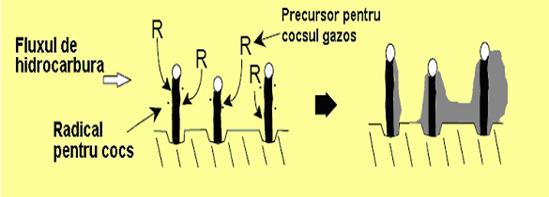

Fig. 6. Mecanismul de formare al cocsului

Cocsul se formeaza la interiorul tuburilor datorita oxizilor metalici (Fe2O3, MnO, Cr2O3, NiO, etc) care actioneaza ca si catalizatori cu rol in hidrogenarea hirocarburilor. Experimental s-a constatat ce ecuatiile (6) si (10) sunt limitate din punct de vedere cinetic in timp ce restul reactiilor sunt in echilibru la suprafata metalului.

Odata cu functionarea in timp, presiunea partiala de O2 si H2O scade la suprafata metalului. Rata de reducere a elementelor in stare de oxidare mare scade la suprafata, iar cocsul este deja format, fapt care duce la formarea unei bariere de difuzie ce are ca efect inhibarea transportului apei la suprafata.

Ca si rezultat, produsii de reactie (7) sunt defavorizati datorita presiunii partiale a apei. In acelasi mod, productia de CO si descompunerea acetilenei scade considerabil. Raportul dintre CO/CO2 creste in ecuatia (8), iar acelasi lucru favorizeaza reactia reversibila de formare a C (10).

In ultima instanta, presiunea partiala a apei este dominata de rata de difuzie a apei prin stratul de cocs. Daca conditiile de operare sunt mentinute constant, rata de cocsare scade in timp.

La un anumit interval de timp, cuptoarele si racitoarele (TLX-rile) trebuie oprite pentru a fi decocsate. In unitatile moderne de piroliza, decocsarea se realizeaza in prezenta de un amestec de abur - aer, introdus in serpentine si ridicand cuptorul la temperaturi mai inalte decat temperaturile de cracare (880 - 900oC). Reactia primara este:

H2O + C CO + H2 (13)

In anumite procese de decocsare, H2 este amestecat cu aburul on prealabil apoi introducandu-se in serpentine. H2 este introdus in scopul ducerii reactiei (13) la extrema (metanizare):

CO + 3H2 CH4 + H2O (13)

In practica aceasta metoda s-a dovedit a fi ineficienta. Pe de alta parte, la suprafata schimbatorului de caldura (TLX - transfer line excenger) presiune partiala mare a apei va inhiba procesul de gazificare al cocsului. Amestecul aer - abur este ineficient in realizarea decocsarii schimbatorului.

In mod obisnuit, la sfarsitul decocsarii serpentinelor, raportul aer/abur este crescut pentru a permite introducerea a mai mult aer in cuptor. Acest lucru ajuta la indepartarea mai eficienta din schimbatoare. La cuptoarele moderne exista o zona de injectie a aerului diect in schimbatoare pentru a realiza decocsarea numai cu ajutorul aerului.

Cuptoarele moderne de piroliza au evoluat foarte mult in comparatie cu primele cuptoare. Majoritatea cuptoarele construite in ultimii 10 ani pot atinge o eficienta termica mai mare de 98 %. O productie mare de olefine a putut fi atinsa datorita unor inovatii in materie de serpentina care ofera un timp scurt de stationare. Arzatoarele eficiente au fost proiectate sa functioneze cu o cantitate scazuta de aer, astfel economisindu-se combustibil si in acelasi timp indeplinind emisiile limita de NOx. Ultimele provocari pentru ingineri sunt de a gasi metode care sa reduca formarea cocsului si de a prelungi durata de viata a cuptorului intre inlocuirile de serpentine.

Urmatoarele exemple reprezinta tehnologii dezvoltate in ultimii ani.

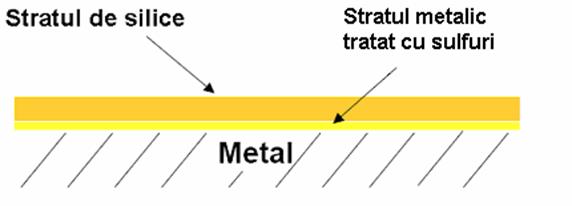

Compusii pe baza de sulf (mercaptan, dimetil sulfura, dimetil disulfura) sunt de obicei dozati in interiorul serpentinelor dupa un ciclu de decocsare. Acesti compusi pe baza de sulf convertesc oxizii metalici care se gasesc pe suprafata serpentinelor in sulfuri metalice. Deoarece grija principala este reducerea ratei de cocsare, de asemenea se reduce cocsarea catalitica.

Tratamentul cu sulfuri prezinta anumite limite deoarece stratul de sulfuri metalice poate fi distrus prin exfoliere sau chiar mai mult prin lichefiere in cazul NiS. Alti aditivi chimici cu acelasi obiectiv sunt solutiile saline ale metalelor din grupele unu si doi principale, aceleasi proprietati avandu-le si compusii pe baza de Si si P care formeaza un strat care se comporta ca o bariera de difuzie; formarea cocsului catalitic este redusa cu ajutorul acestei bariere. Aceste tehnici nu sunt foarte des utilizate datorita costurilor ridicate.

Fig. 7. Reprezentarea protectiei serpentinei

Protectia serpentinelor prin acoperirea acestora cu un strat protector are la baza acelasi principiu ca si bariera de difuzie, dar serpentinele sunt acoperite in timpul fabricatiei si nu prin dozarea chimica online. Stratul protector al peretilor serpentinelor este de obicei din material ceramica. Aceasta tehnologie este utilizata cu succes in pirolizele din Canada, iar timpul de decocsare a crescut de la 33 de zile la peste 50 de zile.

In ultimii ani au fost proiectate mai multe tipuri de serpentine, cele mai utilizate fiind serpentinele cu nervuri si cele cu elemente mixte. Ambele serpentine au imbunatatit transferul de masa si caldura datorita geometriei noi in interiorul serpentinei. In cazul serpentinelor cu nervuri poate fi atins si mentinut un timp scurt de stationare ceea ce duce la imbunatatirea selectivitatii cu privire la productia de etilena. Referitor la serpentinele cu elemente mixte, datorita transferului superior de caldura, temperatura serpentinei este ami scazuta decat temperatura necesara gazului, acest lucru conduce la economii de combustibil, creaza o distanta marita a parcursului gazului prin serpentine, o crestere de viata a serpentinei si o scadere a cocsarii. Fig 5/11

Fig. 8. a) serpentina cu nervuri b) serpentina cu elemente mixte

(striatii elicoidale)

2 Modernizarea cuptoarelor

Inca de la prima instalatie de piroliza din anul 1920, tehnologia de cracare a avansat gradual pentru a spori beneficiile prelucratorilor. Datorita mediului competitiv din prezent, este foarte important sa se cunosca avantajele pirolizei. In cadrul acestor linii de piroliza, recuperarea optima a produsilor cracati duc la cresterea profitului si crearea unui proces flexibil.

Primele pirolize de dimensiuni mari aveau adesea pana la 20 de cuptoare individuale. Spre exemplu o piroliza din Europa construita in urma cu 35 ani, avea o capacitate initiala de 45 mt/an si folosea 16 cuptoare pentru materie prima si inca 2 cuptoare pentru materie recirculata. Astazi, cuptoarele care utilizeaza materie prima lichida sunt de sapte ori mai mari, iar cele cu materie prima gaz produc chiar si mai multa etilena.

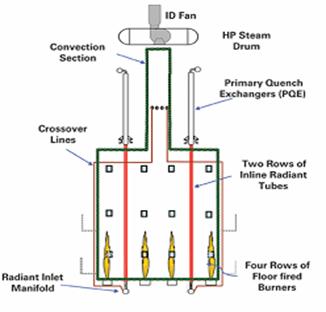

Ultimile tipuri de cuptoare au serpentine sub forma de "U", astfel incat capacitatea a crescut cu 25% in acelasi tip de cuptoare. Unul din cele mai mari cuptoare care foloseste ca materie prima nafta va produce 19 Mt/an etilena. Solutiile de proiectare gasite pentru cuptoare sunt urmatoarele:

Proiectarea unei celule radiante duble (fiecare celula avand 112 serpentine de tip "U");

Arzatoarele folosite sunt de tipul celor de podea cu o emisie scazuta de NOx;

Celulele radiante pot fi decocsate in mod individual;

Sectiunea de convectie cu treceri multiple prezinta fante utilizate pentru reducerea catalitica a NOx;

Sistemul modular de proiectare al intregului cuptor faciliteaza constructia;

Schimabatoarele selective liniare individuale de tipul tub in tub sunt legate direct la fiecare serpentine care iese din zona radiant;

In cazul materiilor prime grele, efluentul cracat este racit pana la temperature mai mari si apoi racit direct cu ulei quench;

Facilitatile de control in mai multe etape a pornirii / a opririi furnizeaza operatiile uniforme necesare si astfel este evitata avarierea echipamentului datorita conditiilor de urgenta;

Cuptoarele cu capacitati de 19 Mt/an si serpentine de tip "U" consuma aproximativ 200 MW combustibil si genereaza 100 metri tone de abur de inalta presiune;

Perioada de functionare a cuptorului este de 45 zile.

Cuptoarele de piroliza proiectate in prezent au capacitate de prelucrare a 235000 t/an etan si 175000 t/an nafta, iar in viitor capacitatiile vor fi de 350000 t/an etan si 190000 t/an nafta.

Cresterea competitiei pe piata de etilena impune obtinerea etilenei cu cost de productie cat mai mic. Costurile de productie pentru instalatiile de etilena vechi sunt ridicate datorita consumurilor de materii prime, utilitati, costurilor cu mentenanta, acestia fiind factori in care cuptoarele de piroliza au o pondere semnificativa. In afara de factorii economici, foarte importanti sunt si factorii de mediu trendul global fiind de reducere a emisiilor si o folosire eficienta a materiilor prime si energiei.

In intampinarea aspectelor sus mentionate vin tehnologiile de modernizare a cuptoarelor de piroliza, acestea conducand la:

cresterea de capacitate;

cresterea selectivitatii, reducerea consumului de materii prime si utilitati pe tona de etilena;

cresterea flexibilitatii in materii prime;

reducerea mentenatei;

reducerea emisiilor poluante.

Recuperarea investitiei in modernizarea cuptoarelor de piroliza variaza intre unul si trei ani functie de nivelul de modernizare.

Cuptoarele moderne sunt in mod normal echipate si cu arzatoare de baza si laterale, care asigura emisii de noxe scazute, folosirea optima a suprafetei serpentinei si un profil optim al cadurii de-a lungul intregii serpentine, in special in timpul decocsarii. Combinand o serpentina cu selectivitate ridicata, cu o sectiune de convectie foarte eficienta si cu o recuperare optima a caldurii in TLX randamentul termic al cuptorului poate fi mai mare de 93%, micsorindu-se consumul de energie pe tona de etilena produsa.

2.1 Modernizari propuse de firmele licentiatoare de piroliza

Recuperarea optima a produsilor cracati este o combinatie a tehnologiilor KBR ExxonMobile pe baza unui acord exclusiv intre cele doua firme incepand din anul 1998.

KBR este singurul licientiator de piroliza care are o relatie stransa cu producatorii majori de etilena, ceea ce duce la beneficii importantante referitoare la proiectari, operatii si mentenanta. Cele mai bune tehnologii ale KBR-lui si ExxonMobile-lului sunt intalnite in special in cuptoare si in sectiunile de recuperare ale procesului SCORE. Odata cu easocierea a fost stabilita, KBR a castigat exclusivitatea pe pietele din China, Arabia Saudita si Tailanda. Crearea si implementarea unor noi cuptoare avand la baza procesul SCORE a dus la patrunderea pe piata din Indonezia, Japonia, Korea, Singapore si S.U.A.

Cuptoarele de cracare bazate pe procedeul SCORE presupun un timp scurt de stationare in serpentine de tipul SC-1. Acestea sunt serpentine cu o singura trecere, unde materia prima este introdusa la partea inferioara a serpentinelor, iar conversia este totala la iesirea din serpentina din zona de radiatie. Timpul de stationare este 0,1 secunde. Motivul unui timp scazut de retentie este simplu : - timp scurt de stationare = productie mare de olefine.

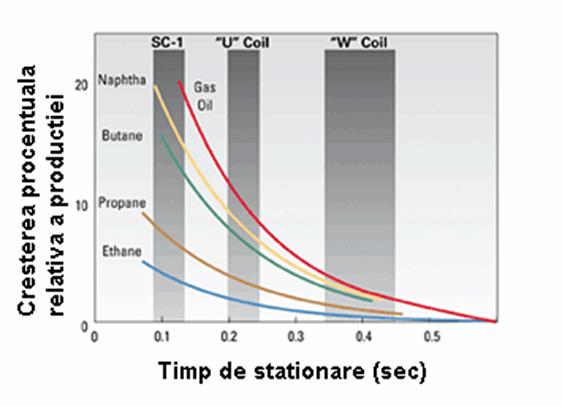

Este demonstrat stiintific faptul ca timpul de contact mic ofera un randament mare in olefine, asa cum este aratat in fig 9.

Fig.9. Productia si timpul de stationare al materiilor prime

Figura prezinta o imbunatatire relativa a procentului pe masura ce timpul de contact este scazut fata de acela care este intalnit in serpentinele de tip 'W' si de tip 'U'.

KBR si ExxonMobil au observat ca utilizand serpentinle de tip SC-1 se obtine un procent mare si o profitabilitate marita pentru toate tipurile de materie prima de la etan la lichide grele cu un procent relativ de 5 - 20 %.

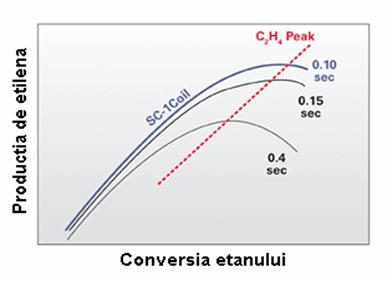

In figura 10. este prezentat un alt avantaj referitor la conversia din serpentine folosind ca materie prima etanul. Timpul scurt de contact in raport cu timpul mare conduce la comversii marite fara diminuarea procentului de etilena.

Fig.10. Productia de etilena reportata la timpul de contact

Acest lucru insemna ca, poate fi marita comversia la un procent maxim de etilena in functie de cerintele pietei. Serpentinele SC-1 permit o comversie mai mica fara a perde C2. Acelasi lucru poate fi aplicat si materiei prime grele, nu numai etanului.

Printre primii care au facut referire la timpul scurt de contact a materiei prime in serpentine au fost cei de la KBR care au si folosit cuptoare cu timp de retentie de ordinul milisecundelor. Cuptoarele care se bazeaza pe procesul SCORE, ce utilizeaza serpentine de tip SC-1, au reprezentat imbunatatirea semnificativa asupra cuptoarelor cu timp de retentie de ordinul milisecundelor. Cel mai utilizat tip de serpentina este cel cu suprafata interioara neteda (figura 11.).

Fig. 11. Tipuri de serpentine

Din dorinta de a mari randamentul cuptorului si de a spori eficacitatea serpentinelor s-a facut trecerea de la suprafata neteda la suprafata cu nevuri (ex. din mijloc)

Pe baza acestei inovatii limitele transferului de caldura din interiorul serpentinei a fost marite, aducanduse aportul de caldura necesar si tensiunea termica necesara spre suprafeta interioara a tuburilor, astfel 'viata' serpentinelor fiind marita. In conditii dure de reactie sunt folosite serpentine cu diametru mare.

Utilizarea serpentinelor cu diametru mic nu are nici un efect negativ asupra bunei functionari a cuptoarelor deoarece serpentinele care fac asupra procesului SCORE au un diametru scazut. Acestea retin mai putin cocs, astfel decocsarea se realizandu-se la perioade de timp mai indelungate.

Prin reducerea numarului de decocsari procentul de disponibilitate a cuptorului depaseste cu mult 96 %, lucru care este comparabil cu cuptoarele ce au serpentinele cu diametru mare.

Capacitatea de functionare a sectiunii de cracare este deasemenea marita prin utilizarea unei proceduri de decocsare OLINE si utilizarea semiconductoarelor de transfer de caldura tip teava in teava care nu necesita o curatare mecanica.

In vederea maririi capacitatii de productie prin intermediul timpului scurt de retentie, cuptoarele bazate pe proceseul SCORE incorporeaza ultimele caracteristici pentru imbunatatirea procesului.

Aceste caracteristici se refera la utilizarea unor cuptoare cu o singura zona de radiatie si un anumit aliniament al serpentinelor ; un proiect special ce presupune cresterea debitului prin amplasarea tuburilor Venturi in zona de cot a serpentinelor :

abilitatea de a craca multiple tipuri de materii prime intr-un singur cuptor ;

algoritm predictiv de cocsare ;

arzatoare care limiteaza emisiile de noxe.

Fig. 12. Cea mai noua instalatie de piroliza bazata pe procedeul SCORE, Lanzhou/China

Expunerea cuptorului de piroliza

In figura 13. sunt prezentate doua cuptoare bazate pe procedeul SCORE, recent pornite in Korea, in timp ce in figura 14. este redat schematic procesul de functionare al acestora.

Fig. 13. Tipuri de cuptoare bazate pr procedeul SCORE, Korea

Procedeul functionarii unui cuptor SCORE este unul simplu. Dupa preaincalzirea materiei prime in zona de convectie prin intermediul distributorului de debit, materia prima ajunge in zona de radiatie, zoana prevazuta cu o varietate de serpentine.

Crossover-ul este special proiectat cu scopul de a distribui materia prima in serpentine, fiecare serpentina fiind prevavazuta cu propiul sau tub venturi.

Aceste tuburi venturi asigura ca fiecarei serpentine sa-i fie distribuita aceeasi ratie de debit.

Toleranta de presiune din contructie asigurata fluxului critic este mentinuta de-a lungul functionarii, in mod normal, in timpul decocsarii si in timpul mentinerii stand by.

Efluentul este racit in schimbatoarele primare de racire (quench).

Din proiectare este asigurata arcuirea serpentinelor care sa permita apoi flexibilitatea in cele trei directii dimensionale (astfel este permisa dilatatia termica).

Fig. 14. Schema cuptorului bazat pe procedeul SCORE

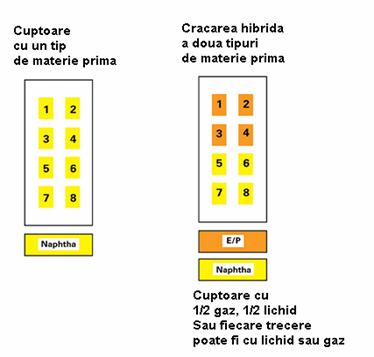

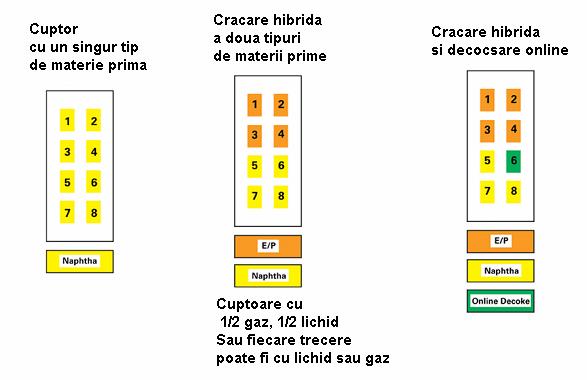

Procedeul SCORE presupune cracarea a mai multor tipuri de materii prime intr-un singur cuptor ceea ce se cunoaste sub numele de cracare hibrida.

Cracarea hibrida permite utilizarea a diferitelor tipuri de materii prime gaz si/sau lichid pentru a putea fi cracate, in conditii optime, in parti diferite ale unui singur cuptor.

Cuptorele cele mai des folosite pot utiliza un singur tip de materie prima in conditii optime si pot avea pana la opt treceri separate (figura 15.).

Fig.15. Conceptul cracarii hibride

Utilizand o proiectare adecvata cu ajutorul unor regulatoare doua tipuri nde materie prima (de exemplu etan - propan sau etan - propan - nafta) pot fi cracate in aceeasi camera de radiatie, fiecare in conditiile sale optime. Figura 15. descrie cuptorul hibrid - simplu (50/50), fiecare trecere individuala poate fi proiectata astfel incat sa se realizeze in mod cu totul flexibil pentru gaz sau lichid.

Ultimul cuptor de tip SCORE de la Lanzhou, China este proiectat pentru a fi total flexibil pentru LPG, nafta, motorina

Pentru a creste timpul efectiv de cracare se poate folosi tehnoca decocsarii online. Conceptul consta in decocsarea unei singuri treceri in interiorul cuptorului prin introducerea aburului (fara aer). Folosind o tehnoca adevcata cocsul din serpentina reactioneaza cu aburul formand CO si H2.

C + H2Ovapori -→ CO + H2

In figura 16. este prezentat principiul decocsarii oline.

Fig.

16. Decocsarea online

Fig.

16. Decocsarea online

Dupa cum am mentionat cuptorul ce utilizeaza un singur tip de materie prima este limitat din punct de vedere al flexibilitatii. Flexibiliatea poate fi sporita cu ajutorul cracarii hibride.

Atunci cand ca un set de serpentine cu o singura trecere prezinta semne ale cocsarii premature, trecerea afectata poate este scoasa din flux si introdus aburul pentru a reactiona cu cocsul, astfel inlaturandu-se cocsul de pe pereteii interiori ai serpentinei. In tot acest timp, cuptorul functioneaz in raport de 7 : 8 din capacitatea normala de productie. Aceasta metoda are deasemenea avanatajul extinderii timpului de functionare intre decocsari.

In orice proiect de cuptor este important sa se recunoasca din timp semnele cocsarii sau limitarea pe o anumita lungime a operatiunii de cracare.

Pentru tehnologia SCORE, ExxonMobile a dezvoltat un algoritm predictiv referitor la cocsare, bazat in special prin masuratori in teren, acest lucru permitand operatorului evaluarea tendintei relative de cocsare in fiecare din trecerile din serpentinele cuptorului. Acest lucru este folosit in toate cuptoarele SCORE. Acest lucru este bun petru prevenirea opririi premature a cuptorului. Spre exemplu daca serpentina cu o singura trecere prezinta semne premature de cocsare, cu ajutorul algoritmului preventiv de cocsare acel tronson poate fi scos din flux pentru a fi decocsat cu abur.

Arzatoare cu emisii de NOx reduse

Cuptoarele reprezinta principala sursa a emisiilor atmosferice, in cadrul instalatiei de piroliza. Arzatoarele cu emisii reduse de NOx sunt special create pentru cuptoarele SCORE de catre ExxonMobile. Ultima veriune a acestor arzatoare care poate fi comercializata are denumirea de LN2-C.

LN2-C este un arzator de podea care prezinta combustie cu aer, cu flux intern de gaz recirculat pentru a produce astfel reduceri ale emisiilor de NOx. Cuptoarele SCORE folosesc in proportie de 100 % arzatoare de podea, acestea prezentand o flacara completa. In figura 17. este prezentata o diagrama LN2-C.

Fig.17. Arzator tip LNC-2

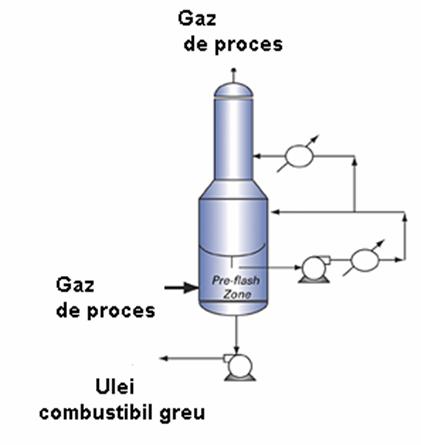

Coloana de fractionare primara

In cazul materiilor prime, coloana de fractionare primara este utilizata pentru a indeparta componentele grele din efluentul provenit de la cuptoarele de cracare. Proiectul a fost dezvoltat pe parcursul a mai multor ani, constand in utilizarea benzinei pentru racirea gazului de proces. Un rezultat cu privire la acest proiect are la baza formarea cocsului in serpentinele cuptorului care este indepartat pentru a nu intampina probleme operationale in cazul pompei pentru ulei quench.

O solutie simpla se refera la introducerea unei zone de stripare la baza coloanei de fractionare primara (figura 18.).

Fig. 18. Coloana primara de fractionare

Gazul cracat, partial racit, este trimis spre o zona de operare pentru indepartarea particulelor de cocs si a materialelor dure ce creaza probleme la baza schimbatoarelor de caldura si a pompelor.

Gazul cracat circula ascendent, iar la varful coloanei are loc racirea prin intermediul uleiului quench, ulei care se recircula in coloana.

Turnul de spalare cu apa

Turnu de racire cu apa reprezinta un mod direct de racire a gazului cracat, iar in urma condensarii acestuia rezulta aburul de dilutie. Aburul de dilutie poate contine ulei rezidual si hidrocarburi ; proiectul conventional presupunand existenta unui sistem de separare a acestora.

Firma KBR a proiectat recent interiorul coloanei de spalare cu apa cu un dipozitiv care sa permita separarea apei de ulei in interiorul coloanei, eliminandu-se astfel striperul. Amestecul apa - ulei circula orizontal printre sicanele speciale, iar uleiul si apa se separa gravitational.

Benzina colectata pe fiecare sicana este condusa printr-un tub vertical la suprafata lichidului ce a fost colectat la baza turnului de spalare.Aceste turnuri verticale previn recombinarea benzinei cu apa si invers. Benzina curge printr-un pre-plin intr-un compartiment din intriorul turnului si apoi este pompata afara ca apoi sa fie utilizata ca reflux. Un mare avantaj al proiectului este ca pe langa faptul ca se obtine apa cuarata si separatorul de apa - ulei (de obicei 20 - 25 m) este alimentat din acelasi proiect.

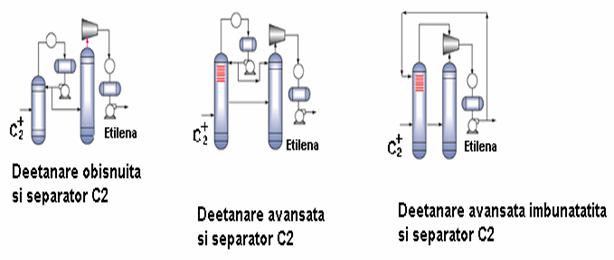

Inbunatatirea deetanarii

Firma KBR a brevetat un proiect de deetanare avansata. Deetanarea contine atat fluxurile mixte de C2- de la striper cat si compresorul de frig cu etilena.

Conceptul de deetanare avansata este relativ simplu si elegant. In urma unor recirculari multiple la varful coloanei se poate obtine chiar etilena polimerizabila. Astfel 30 % din C2' este obtinuta la varful coloanei de deetanare, etilena ce trece peste etapa de splitare C2' si compresorul de frig cu C2-.

Deasemenea deetanarea avansata a fost vazuta ca o metoda de modernizare (aceasta cuprinzand atat spliterul C2' cat si compresorul de frig cu C2').

Piroliza din Danzhou (data in functiune in 2006) a imbunatatit versiunea existenta de deetanare avansata prin faptul ca a elimant condensatorul de frig, vasul de reflux si pompa de reflux din proiectul initial (figura 11 - prezinta imbunatatirile mentinate mai sus).

Fig.

19. Imbunatatiri ale deetanarii avansate

Fig.

19. Imbunatatiri ale deetanarii avansate

Tehnologiile TECHNIP pentru cuptoarele de piroliza care asigura selectivitate mare si timp de stationare scurt in serpentinele de radiatie sunt GK (pentru materii prime lichide) si SMK (pentru materii prime gazoase). Acestea sunt proiectate functie de specificul si nevoile fiecarei instalatii de etilena, dar in mod normal pentru randamente mari in etilena si propilena.

Fiind proiectate foarte compact serpentinele GK 6 duc la reducerea marimii camerei de radiatie la cuptoarele noi sau la cresterea capacitatii prin utilizarea la maximum a camerei de radiatie in cazul modernizarii cuptoarelor deja existente. De asemenea, cresc selectivitatea si randamentul in serpentina prin reducerea diametrului tuburilor serpentinei de radiatie.

Serpentinele GK 6 sunt proiectate pe doua rinduri: fiecare tub de pe randul de tuburi care intra in cuptor fiind conectat la un tub de pe randul de tuburi care ies din cuptor. De asemenea, trecerea in partea de jos a serpentinei intre cele doua randuri a fost proiectata la serpentinele GK 6 astfel incat sa nu existe forte orizontale care sa duca la avarierea tuburilor serpentinei.

Tehnologiile TECHNIP pentru cuptoare folosesc un program de predictie a randamentelor pe cuptor - SPYRO. Foarte multe instalatii de etilena folosesc on line programul SPYRO pentru optimizarea randamentelor cuptorului, cat si pentru diverse scenarii de marire da capacitate a cuptoarelor si a celorlate zone ale instalatiei.

Fig. 20. Serpentine si cuptor Technip

Obiectivele modernizarii cu tehnologia GK 6 a cuptoarelor de la QPC au fost:

cresterea capacitatii cu 145%, cresterea selectivitatii si reducerea emisiilor;

reducerea metanului si etanului in gazul cracat, care a dus la reducerea incarcarii frigurilor, respective a gazului recirculat;

cresterea timpului de functionare intre doua decocsari a cuptoarelor;

flexibilitate in a supune cracarii si materii prime mai grele alaturi de naphta;

cresterea eficientei termice si maximizarea productiei de abur;

reducerea costurilor cu decocsarea si mentenanta;

Pentru atingerea acestor obiective:

camerele de radiatie existente au fost pastrate;

structura de otel si platformele existente au fost pastrate;

tamburul de abur, robinetii "master&slave" si sistemul de control au fost refolosite;

nici o schimbare pe parte de constructii civile;

48 serpentine GK 6 au fost instalate in camerele de radiatie existente;

arzatoarele laterale au fost pastrate, arzatoarele din baza au fost inlocuite cu arzatoare mai mari (tip low Nox) pentru a aduce aport suplimentar de caldura;

sectiunea de convectie a fost inlocuita cu noi module pentru a permite cresterea de capacitate si flexibilitatea in materii prime;

TLX-urile au fost inlocuite cu altele noi, pentru a permite cracarea de fractii mai grele si pentru a creste ciclul intre decocsari;

Suflantele au fost inlocuite, iar sistemul de suporti a serpentinelor a fost up-gradat;

Au fost adaugate noi sisteme de injectie cu ulei quench;

Datorita dimensiunilor diferite noii serpentine de radiatie au fost facute modificari atat la tavanul, cat si la podeaua cuptoarelor.

O astfel de modernizare dureaza intre sase si opt saptamani, cu instalatia oprita, lucrandu-se in doua schimburi cu personal CU EXPERIENTA si avand un PLAN BINE DEFINIT DE EXECUTIE A PROIECTULUI.

3 Linde

Cele patru principii fundamentale indeplinesc toate deciziile, actiunile si comportamentele Linde.

Aceste principii ne permit sa actionam ca si angajator, furnizor si companie de

publicitate.

SECURITATE :

Nu vrem sa

ranim persoane!

INTEGRITATE:

Actiunile noastre sunt oneste,drepte,etice!

SUSTINERE:

Suntem preocupati de prezent, dar acceptam responsabilitatea pe care o avem pentru generatiile urmatoare!

RESPECT:

Fiecare persoana merita sa fie tratata cu respect! Cei mai cunoscuti licientiatori ai instalatiilor de Piroliza sunt: Linde, Kellog Brown & Root (KBR), ABB Lummus, Stone & Webster, , KTI Technip .

LINDE ENGINEERING face parte din divizia GAS AND ENGINEERING a Linde Group fondat de omul de stiinta german Carl von Linde .Grupul Linde este una din primele grupuri industriale producatoare de gaze industrial si servicii tehnice asociate, avand mai mult de 53000 mii angajati in peste 70 de tari si pe toate continentele.

"Divizia Gas and Engineering, membra a Grupul Linde, ofera produse care acopera o gama vasta de aplicatii in industrie, medicina, protectia mediului, cercetare si dezvoltare. Know how in aplicatii a gazelor, service specializat, echipament performant pentru distributia gazelor - acestea sunt motivele pentru care milioane de clienti din 70 de tari ne-au ales pe noi."

"Cunostinte de specialitate, loialitate, seriozitate, motivatie si initiativa - acestea sunt principalele calitati ale angajatilor Linde Gas. Suntem mandri de asemnea angajati!"

In anul 2005, Rompetrol a incheiat un contract cu LINDE ENGINEERING in vederea demararii studiului de fezabilitate pentru repornirea Instalatiei de Piroliza.

Anul acesta, studiul de fezabilitate a fost incheiat, stabilindu-se ca pentru a putea fi repornita, Instalatia Piroliza are nevoie de investitii financiare considerabile, o buna parte din echipamentele ce intra in alacatuirea acesteia necesitand modernizari, sau inlocuirea cu altele noi.

Tintele modernizarii Pirolizei sunt:

-cresterea capacitatii;

-crestera randamentului cracarii;

-conservarea energiei;

-flexibilitatea alimentarii;

-masuri de protectie a mediuliu;

-controlul avansat al procesului;

-optimizare on-line;

-imbunatatiri tehnologice;

-modernizari generale;

-sporirea protectiei in munca;

-mentenanta;

-reducerea punctelor inguste;

Programul de masuri vizeaza urmatoarele:

--Modernizarea unor echipamente si instalatii in vederea imbunatatiri indicatorilor economici si cresterii competitivitatii.

--Reducerea costurilor prin:

- incarcarea la minim 80 % a capacitatilor de prelucrare;

- reducerea consumurilor energetice pana la 8 - 10 % prin realizarea de

sisteme de producere a energiei electrice si termice proprii (cogenerari), cu

randamente ridicate, prin optimizarea schimburilor de caldura si a sistemului de ardere la cuptoarele tehnologice;

- introducerea de sisteme de telemasura si telecomanda, sisteme automate de

scurgere de apa si impuritati la parcurile de rezervoare, sisteme de recuperare.

--Alinierea calitatii produselor cerute de normele UE prin modernizarea instalatiilor existente si introducerea in flux de prelucrare a unor instalatii noi, care sa conduca la obtinerea de produse conform cerintelor UE.

--Reducerea poluarii si a reconstructiei ecologice, prin:

- modernizarea si retehnologizarea instalatiilor in vederea reducerii emisiilor

care conduc la poluarea mediului.

Specialistii firmei contractoare au stabilit materiile prime ce vor constitui alimentarea Pirolizei, echipamentele care se vor modifica, inlocui sau chiar elimina definitiv din fluxul tehnologic, precum si targhetele si bilanturile provizorii pentru a estima eficacitatea modernizarii.

Avand la baza prevederile proiectul initial, cunosand neregulile ce au dus la stagnarea productiei si bazandu-se pe tehnica evoluata pe care o detin, inginerii Linde au elaborate un nou proiect al instalatiei:

Proiectul instalatiei

Durata de functionare: -Timpul anual de functionare este de 330 de zile echivalentul a 7920 h/an.

Capacitatea instalatiei:-Bazandu-se pe un ciclu de operare de 7920h/an, capacitatea de productie a etilenei este de 200 kta (25.25 t/h).

-Capacitatea maxima de productie a propilenei trebuie considerata cantitatea depropilena purificata in coloana D209.

-Capacitatea minima de productie a propilenei nu va fi mai mica de 100 kta (12.63 t/h), incluzand propilena pentru FCC -C3.

-Instalatia de Piroliza este proiectata pentru a produce 100% etilena gazoasa in conditii normale de operare.

Perioada dintre revizii:-Perioada dintre revizii va fi de 4 ani.

Conditii meteorologice locale:-Localizare: -Instalatia este amplasata la o mica distanta fata de mare.

-Altitudinea fata de nivelul marii este de 3,5m.

Temperatura:

|

Temperatura minima |

|

|

Temperature maxima |

|

|

Diferenta medie de temperatura |

|

|

Temperatura in stare umeda |

|

Umiditatea:-In calcule se va lua o valuare a umiditatii de 80%.

Presiunea atmosferica:-Se va lua in calcul o presiune de 1013 Pa/h.

Vantul:

|

Directia vantului |

NE-SW |

|

Viteza vantului |

Gv-55kg/m2 |

Precipitatii :-Instalatia este proiectata pentru o cantitate de precipitatii de maxim378mm/an respective 57mm/15min.

-Conditii seismice:-VII-MM

-Clasa a II-a de importanta

~a0 = 0.16g

~Tc = 0.7 sec

~a = 1.2

~gv =0.55 kN/m2

~gz= 1.2 kN/m2

Grupul Linde a propus 3 cazuri de alimentare cu materii prime dupa cum urmeaza:

Cazul 1 de alimentare cu materie prima

Materii prime propuse:

|

Alimentare |

Etilena |

Etilena |

|

Naphta (C5+) |

110.0 |

13889 |

|

Propan |

49.0 |

6187 |

|

N-Butan |

30.0 |

3788 |

|

LPG- de la Petrom |

60.0 |

7576 |

|

C3/C4 amestec de la KMG |

80.0 |

10101 |

|

N-Butan de la FCC |

67.0 (dupa hidrogenare) |

8460 (dupa hidrogenare) |

|

Naphta importata |

Bilant |

Bilant |

|

FCC C3 catre coloana de purificare D209 |

Max.80.0 (depinde de capacitatea maxima din D209) |

10101 (depinde de capacitatea max. din D209) |

Cazul 2 de alimentare cu materie prima:

Materii prime propuse:

|

Alimentare |

Etilena |

Etilena |

|

Naphta (C5+) |

110.0 |

13889 |

|

Propan |

49.0 |

6187 |

|

N-Butan |

30.0 |

3788 |

|

LPG- de la Petrom |

60.0 |

7576 |

|

C3/C4 amestec de la KMG |

80.0 |

10101 |

|

N-Butan de la FCC |

67.0 (dupa hidrogenare) |

8460 (dupa hidrogenare) |

|

LPG importat |

Bilant |

Bilant |

|

FCC C3 catre coloana de purificare D209 |

Max.80.0 (depinde de capacitatea maxima din D209) |

10101 (depinde de capacitatea max. din D209) |

Cazul 3 de alimentare cu materie prima:

Materii prime propuse:

|

Alimentare |

Etilena |

Etilena |

|

Naphta (C5+) |

110.0 |

13889 |

|

Propan |

49.0 |

6187 |

|

N-Butan |

30.0 |

3788 |

|

N-Butan de la FCC |

67.0 (dupa hidrogenare) |

8460 (dupa hidrogenare) |

|

Naphta importata |

Bilant |

Bilant |

|

FCC C3 catre coloana de purificare D209 |

Max.80.0 (depinde de capacitatea maxima din D209) |

10101 (depinde de capacitatea max. din D209) |

Materiile prime si produsele finite au fost supuse unor analize pentru a verifica calitatea acestora:

Caracteristici materii prime: Naphta

Naphta (C5) din rafinarie:

|

ASTM D-86 | ||

|

|

|

|

|

IBP | ||

|

10vol% | ||

|

30vol% | ||

|

50vol% | ||

|

70vol% | ||

|

90vol% | ||

|

FBP | ||

|

Densitate |

|

|

|

Densitatea la

15 |

|

PIONA |

Specificatii e-mail,28-11-2007 |

Din proiect |

|

n-Parafine |

54wt-% | |

|

i-Parafine | ||

|

Olefine |

0.1wt-% | |

|

Naphtene |

35wt-% | |

|

Aromate |

10wt-% | |

|

Rezidii |

2vol-% | |

|

Sulfuri |

300wt-ppm |

300wt-ppm |

-raportul n-/i-Prafine utilizat in process este de 1:1

Conditii de alimentare la limita bateriei:

|

Minim |

|

Maxim |

|

|

Temperatura (sC) |

-20 |

20 |

35 |

|

Presiunea (bar a) |

10.8 |

10.8 |

16 |

|

ASTM D-86 |

Intervalul din e-mail, 28.11.07 |

Din proiect |

|

(sC) |

(sC) |

|

|

IBP |

Min. 60 | |

|

10vol% | ||

|

30vol% | ||

|

50vol% |

Max. 120 | |

|

70vol% | ||

|

90vol% | ||

|

FBP | ||

|

Densitate 15sC |

0.72(g/cm3) |

0.72(g/cm3) |

Nafta din import:

|

Distributie PIONA |

Intervalul din e-mail,28.11.07 |

Din proiect |

|

n-Parafine |

Bilant | |

|

i-Parafine | ||

|

Olefine |

Max.2 wt-% | |

|

Nftene |

Max. 35 wt-% | |

|

Aromate |

Max. 12 wt-% | |

|

Rezidii |

Max. 2 vol-% | |

|

Sulf |

Max. 300wt-ppm |

Max. 300wt-ppm |

|

Alte metale |

Urme |

urme |

|

Hg |

Urme |

Urme |

|

As |

Urme |

Urme |

|

K |

urme |

Urme |

Raportul n-/i- Parafine: 1/1

Conditii de alimentare la limita bateriei:

|

Minim |

|

Maxim |

|

|

Temperatura(sC) | |||

|

Presiunea(bar a) |

Propan

|

Component |

Interval din e-mail,20.11.07 |

Din proiect |

|

Propilena |

Max. 2 wt-% |

2wt-% |

|

C4 |

Max. 2wt-% |

2wt-% |

|

Propan |

Bilant |

96wt-% |

|

Sulf |

Max. 50mg/Nm3 |

Max 50 mg/Nm3 |

Raportul n-/I-Parafine:1/1

Conditii de alimentare la limita bateriei:

|

Minim |

|

Maxim |

|

|

Temperatura(sC) | |||

|

Presiunea(bar a) | |||

|

Stare de agregare |

lichid |

lichid |

Lichid |

N-Butan

|

Component |

Interval din e-mail,20.11.07 |

Din proiect |

|

n-Butan |

Min.94 wt-% |

94 wt-% |

|

i-Butan |

Max 4 wt-% |

4 wt-% |

|

i-Butena |

Max 1 wt-% |

1 wt-% |

|

C5 |

Max 1 wt-% |

1 wt-% |

|

Sulf |

Max. 50 mg/Nm3 |

Max, 50 mg/Nm3 |

Raportul de n-/I-Prafine: 1/1

Conditii de alimentare la limita bateriei:

|

Minim |

|

Maxim |

|

|

Temperatura(sC) | |||

|

Presiunea(bar a) | |||

|

Stare de agregare |

lichid |

lichid |

Lichid |

N- Butan-Butena de la CC

|

Component |

Interval din e-mail, 20.11.07 |

Din proiect |

|

n-Butan |

Min. 30 wt% |

30 wt-% |

|

i-Butan |

Min. 2 wt% |

2 wt% |

|

n-Butena |

Min 70 wt% |

67 wt% |

|

C5 |

MAX.2wt-% |

1 wt% |

|

sulf |

MAX.25mg/Nm3 |

Max.25 mg/Nm3 |

Raportul n-/i-parafine:1/1

Conditii de alimentare la limita bateriei:

|

Minim |

|

Maxim Maxim |

|

|

Temperatura(sC) | |||

|

Presiunea(bar a) | |||

|

Stare de agregare |

lichid |

lichid |

Lichid |

Amestec C3/C4 de la KMG:

|

Component |

Din proiect |

|

C2H6 |

0.25wt-% |

|

C3H8 |

61.59wt-% |

|

i- C4H10 |

10.85wt-% |

|

n-C4H10 |

26.33wt-% |

|

C5 |

0.98wt% |

Raportul de n-/I- Parafine:1/1

Conditii de alimentare la limita bateriei:

|

Minim |

|

Maxim |

|

|

Temperatura(sC) | |||

|

Presiunea(bar a) | |||

|

Stare de agregare |

lichid |

lichid |

Lichid |

LPG de la PETROM:

|

Component |

Din proiect |

|

C2H6 |

0.64 wt-% |

|

C3H8 |

49.41 wt-% |

|

I C4H10 |

8.54 wt-% |

|

n C4H10 |

20.71 wt-% |

|

C5H12 |

13.23 wt-% |

|

C6H14 |

5.75 wt-% |

|

Nafta |

1.72 wt-% |

Raportul n-/I- Prafine:1/1

Conditii de alimentare la limita bateriei:

|

Minim |

|

Maxim |

|

|

Temperatura(sC) | |||

|

Presiunea(bar a) | |||

|

Stare de agregare |

lichid |

lichid |

Lichid |

LPG importat:

|

Component |

Din proiect (wt-%) |

|

C2H6 | |

|

C3H8 | |

|

1Butena | |

|

I C4H10 | |

|

| |

|

C C5H10 | |

|

I C5H12 | |

|

2M Butena | |

|

23DM Butan | |

|

Ciclohexan | |

|

C6H14 | |

|

Benzen | |

|

I C7H16 | |

|

| |

|

11 DM C Pentan | |

|

M C Hexan | |

|

Toluen | |

|

22DM Hexan | |

|

C8H18 | |

|

11DM C Hexan | |

|

Metanol |

Conditii de alimentare la limita bateriei:

|

Minim |

|

Maxim |

|

|

Temperatura(sC) | |||

|

Presiunea(bar a) | |||

|

Stare de agregare |

lichid |

lichid |

Lichid |

C3 DE LA CC PENTRU PURIFICARE IN COLOANA D209:

|

Component |

Din proiect |

|

Propilena |

92.08 vol-%( =91.7 et-%) |

|

Propan |

7.92 vol% (= 8.3 wt-%) |

|

|

Max 5wt ppm |

|

RSH |

Max 5wt ppm |

|

H2S |

Max 2 wt ppm |

|

Apa |

Max 100 wt ppm |

Conditii de alimentare la limita bateriei:

|

Minim |

|

Maxim |

|

|

Temperatura(sC) | |||

|

Presiunea(bar a) | |||

|

Stare de agregare |

lichid |

lichid |

Lichid |

Lista echipamentelor asupra carora se va intervene:

Instalatia de Piroliza cuprinde urmatoarele sectiuni:

|

Preancalzirea materiei prime |

|

Cracarea si racirea |

|

Fractionarea primara |

|

Sistemul de abur de proces |

|

Compresia gazului cracat |

|

Stabilizare benzina |

|

Spalare cu soda |

|

Preracire si uscare |

|

Deetanare I |

|

Hidrogenare fractie C2 |

|

ColdBox |

|

Demetanare |

|

Separare etan/etilena |

|

Frigul cu etilena |

|

Metanizarea |

|

Depropanarea |

|

Hidrogenare C3 |

|

Deetanare II |

|

Separare propan/propilena |

|

Frigul cu propilena |

|

Debutanarea |

|

Depentanizarea |

|

Predistilarea |

|

Hidrogenarea rece a benzinei |

|

Stabilizare BTX |

|

Sistemul de condens |

|

Sistemul de utilitati,chimicale,metanol |

|

Sistemul de canale |

|

Sistemul de slops |

|

Sistemul de inchidere |

|

Sistemul de gaz combustibil |

|

Sistemul de regenerare |

In plus urmatoarele noi sectii de proces vor fi introduse in cadrul Instalatiei de Piroliza:

|

Hidrogenare C4/C5 |

|

Purificare FCC-C3 |

|

Impiedicarea oxidarii caustice |

|

Un proiect nou pentru sistenul de vapori |

|

Stocare materie prima |

|

Depozit criogenic |

|

Turn racire |

|

Depozit produsi |

|

Facla |

|

Cazanele de abur incluzand HP,MP si LP |

|

Sistemul de apa demineralizata |

|

Sistemul de retinere vapori |

|

Azotul de proces |

|

Aerul instrumental |

|

Aerul tehnologic |

|

Zona rece de uscare a aerului |

|

Apa de proces |

|

Apa de racire |

|

Apa de incendiu |

Utilaje propuse de Linde:

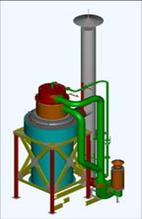

Fig 21 Schimbator de caldura

Fig 22 Viziune asupra unei instalatii licentiata LINDE

El Tablazo, Zulia/Venezuela

Proces:

Linde utilizeaza pentru cracare etan si propan si valorifica etilena si propilena .Capacitate:

350,000 MTA ethylene

130,000 MTA propylene

Fig. 23 - Cuptor modern de cracare

Fig. 24 Coldboxes / Packaged Units

Lista echipamentelor inlocuite sau modificate de firma contractoare LINDE

|

Nr.Crt. |

Tipul echipamentului |

Nomenclatura |

Interventii |

|

Vase |

F-302-R (vas de destindere) F-2303-N(vas de destindere) F-352-R(vas de destindere) F-353-M(vas de destindere) F-222-N(separator de ulei verde) |

Inlociurea vasului existent Vas nou Inlociurea vasului existent Marirea liniei tangente Amlasarea uniu vas suplimentar |

|

|

Coloane |

D-1101-M(fractionarea) D-201-M(striper comprimat) D-202-M(coloana de spalare cu soda) D-204-M(demetanare) |

Inlocuirea talerelor Introducere valve si vase de barbotare Instalarea a doua demistere si inlociure talere Inlociurea talerelor |

|

|

Schimbatoare de caldura |

E-2001-N(vaporizator C4,C5) E-2002-N(vaporizator LPG E-2003-N(racitor etilena I) E-2004-N(racitor etilena II) E-2005-N(generare abur de proces) E-2006-N(preincalzitor apa quench) E-242-N-E(condensator C3) |

Schimbator nou Schimbator nou Schimbator nou Schimbator nou Schimbator nou Schimbator nou Instalarea unui nou schimbator cu un design asemanator celui initial |

|

|

Compresoare |

G-201-R(compresor de gaz cracat) G-301-R(compresor etilena) G-289A/B-R(compressor metan) |

Amplasarea unui nou compresor pe fundatia existenta Amplasarea uniu nou compressor pe fundatia existenta Inlociurea compresoruluie existent |

|

|

Turbine |

GT-201-R(turbina compresor gaz cracat) GT-301-R(turbina compressor etilena) |

Amplasarea unei noi turbine pe fundatia existenta Amplasarea unei noi turbine pe fundatia existenta |

|

|

Reactoare |

R-229-A-D(reactor conversie accetilena) R-501A/C(reactor hidrogenare C3) R-420(reactor de hidrogenare rece C5) F-460(reactor hidrogenare totala C5) F-480(reactor metanizare) |

Utilizare catalizator tip:SUD OLEMAX 252,regenerare in exteriorul fluxului Utilizare catalizator tip:SUD OLEMAX 350,regenerare in exteriorul fluxului Utilizare catalizator tip:BAYER K 8317 N,regenerare in exteriorul fluxului Utilizare catalizator tip:BASF M8-M10,regenerare in exteriorul fluxului Utilizare catalizator tip:BAYER M8-M10,regenerare in exteriorul fluxului |

|

|

Pompe |

G-105C-N(pompa recirculare pacura) G-111 C-N(pompa apa) G-2201A/B(pompa condens) |

Instalarea unei noi pompe cu un design asemanator celei initiale Instalarea unei noi pompe cu un design asemanator celei initiale Pompa noua |

|

|

Sisteme unitare |

Oxidare caustica Cold Box Hidrogenare C4/C5 Purificare C3 FCC |

Unitate noua Inlocuirea celui existent Unitate noua Unitate noua |

Bilant de materiale conform prevederilor Linde

Bilant de materiale preliminar pentru toate cazurile de alimentare

Tinta 190 Kta

Timpul minim de functionare este de 330 de zile echivalent 7920 h/an

Intrari materii prime

|

Cazul 1 |

Cazul 2 |

Cazul 3 |

||||

|

Kg/h |

Kta |

Kg/h |

Kta |

Kg/h |

Kta |

|

|

Propan de Ref. | ||||||

|

n-Butan de la Ref. | ||||||

|

GPL importat | ||||||

|

GPL de la Petrom | ||||||

|

GPL de la KMG | ||||||

|

Nafta importata | ||||||

|

Nafta de la Ref. | ||||||

|

Propilena de la F.C.C. | ||||||

|

n-Butan/Butena de la F.C.C. | ||||||

|

TOTAL | ||||||

Reciclu

|

Cazul 1 |

Cazul 2 |

Cazul 3 |

||||

|

Kg/h |

Kta |

Kg/h |

Kta |

Kg/h |

Kta |

|

|

C2 - reciclu. | ||||||

|

C3 - reciclu | ||||||

|

C4/C5 - reciclu | ||||||

Produse

|

Cazul 1 |

Cazul 2 |

Cazul 3 |

||||

|

Kg/h |

Kta |

Kg/h |

Kta |

Kg/h |

Kta |

|

|

Gaz petrolier sulfuros/pierderi | ||||||

|

Etilena | ||||||

|

Propilena | ||||||

|

Pyrol. Oil | ||||||

|

Export de H2 (95 mol%) | ||||||

|

BTX | ||||||

|

C9+ | ||||||

|

Ulei combustibil | ||||||

|

CH4 (gaz combustibil) | ||||||

|

TOTAL | ||||||

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |