REACTIILE DINTRE ALIAJE SI CAPTUSEALA CUPTORULUI

Intre aliajele lichide, peretii si vatra cuptorului pot avea reactii, care au influenta importanta asupra gradului de puritate a aliajului elaborat.

1.REACTIILE CU CAPTUSEALA CUPTOARELOR

Pot avea loc reactii intre metale si oxizii din captuseala, precum si reactii dintre oxizii metalelor si cei din captuseala.

Daca se tine seama de diagrama de echilibru a oxidului metalului (MeO) si a celui din materialul refractar (RO) pot aparea mai multe situatii:

- daca temperatura aliajului este cu mult mai mica decat cea eutectica in acest caz nu poate avea loc nici o reactie;

- daca temperatura in cuptor este suficient de mare, pot avea loc reactii de sinterizare a oxidului metalului cu cei din materialul refractar, ceea ce duce la crestera captuselii la nivelul baii;

- daca temperatura in cuptor este mai mare ca cea eutectica si daca in sistemul MeO - RO lipsesc compusii intermediari greu fuzibili, atunci se formeaza zgura lichida si captuseala se distruge.

Reactiile dintre oxizii metalelor formati la topire cu oxizii din captuseala, pot avea loc cand un oxid bazic vine in contact cu un oxid acid.

Oxizii bazici sunt:

MgO,

FeO, NiO, Cu![]() O, ZnO, PbO

O, ZnO, PbO

iar cei cu caracter acid:

SiO![]() , SnO

, SnO![]() , Sb

, Sb![]() O

O![]() , As

, As![]() O

O![]() , As

, As![]() O

O![]() , Bi

, Bi![]() O

O![]()

Alumina (Al![]() O

O![]() ) are caracter amfoter.

) are caracter amfoter.

Aceste reactii au loc la afinarea cuprului brut in

cuptoare acide, cand se formeaza o cantitate mare de Cu![]() O si de silicati usor fuzibili de Cu

O si de silicati usor fuzibili de Cu![]() O

O ![]() Si O

Si O![]() , ceea ce duce la distrugerea captuselii.

, ceea ce duce la distrugerea captuselii.

Unele reactii pot duce la formarea de compusi greu

fuzibili, care produc cresterea captuselii.Astfel, de ex. la elaborarea bronzurilor de aluminu (cu supraincalzire

pana la 1 350![]() C) in cuptoare cu samota, se formeaza silicatul Al

C) in cuptoare cu samota, se formeaza silicatul Al![]() O

O![]()

![]() Si O

Si O![]() cu temperatura de topire 1 550

cu temperatura de topire 1 550![]() C, care se depune pe captuseala.

C, care se depune pe captuseala.

In acest fel are loc micsorarea dimensiunilor spatiului de topire.

Acest fenomen este nedorit mai ales la elaborarea aliajelor in cuptoare cu inductie cu canal.

Pentru evitarea formarii cresterilor pe peretii

captuselilor, acestia se torcreteaza uneori cu saruri sau amestecuri de saruri

care la temperatura de elaborare reactioneaza cu captuseala formand la

suprafata o glazura din compusi neutri, cu temperatura ridicata de topire,

stabili fata de oxizii metalului.Astfel, de exemplu la elaborarea aliajelor de

aluminiu se prelucreaza captuseala de samota a cuptoarelor cu saruri topite constand din 80% NaCl si 20% Na![]() AlF

AlF![]() (t

(t![]() =795

=795![]() C), care patrund liber in porii captuselii si formeaza un

strat de glazura cu grosimea de 1.2 mm, inerta si greu fuzibila.

C), care patrund liber in porii captuselii si formeaza un

strat de glazura cu grosimea de 1.2 mm, inerta si greu fuzibila.

Consumarea captuselii cuptorului se constata in cazul

elaborarii bronzurilor cu peste 5% Pb, intrucat PbO formeaza cu SiO![]() eutectice cu temperatura scazuta de topire.

eutectice cu temperatura scazuta de topire.

O alta forma a reactie dintre metal-captuseala o constituie metalizarea captuselii, in care caz oxizii formati (MeO - RO) au punct scazut de topire si patrund in porii materialelor refractare.

In general insa, alegerea captuselii trebuie sa se faca luand in consideratie activitatea chimica a metalului si a oxizilor lui.

ALIEREA

Aliajele neferoase, mai mult decat cele feroase, implica la elaborare operatii de aliere complexe si multiple.

Particularitatile principale ale alierii la aliaje neferoase sunt urmatoerele:

numarul mare de elemente de aliere (de la 2.3 la 7.10);

continuturi variabile ale elementelor de aliere; la foarte multe aliaje continutul lor este scazut (0,52%), la unele poate fi ridicat (3540%);

majoritatea elementelor de aliere au afinitate mare pentru O la temperatura de elaborare (Al, Mg, Be); pierderile prin oxidare ale elementelor de aliere sunt variable de la o topire la alta;

multe elemente de aliere au o tensine de vapori ridicate (Zn, Mg, Cd);

multe elemente de aliere au temperaturi de topire superioare fata de temperatura aliajului elaborat, de ex. cuprul sau nichelul fata de aliajele de aluminiu; fierul, manganul si nichelul la aliajele de cupru; cuprul la aliajele de staniu; stibiul la aliajele de plumb; manganul la aliajele de magneziu etc.In aceste conditii aliera directa se face cu mari greutati, impune o supara incalzire puternica si prelungire excesiva a duratei de elaborare, ducand la abateri mari in privinta continutului de aliere (mai ales cand acestea sunt mici);

unele elemente la alierea directa dezvolta o caldura foarte mare la dizolvare (de ex. aluminiu in cupru).

Obtinerea aliajelor cu compozitia precisa, la o durata scurta de elaborare, la o supraincalzire minima, cu pierderi minime prin oxidare si absorbtie minima de gaze, impune utilizarea la elaborare a anumitor componente ale incarcaturii si o anumita ordine de incarcare a lor in cuptor.

1.MATERIALE METALICE PENTRU ALIERE

Materiile prime folosite la elaborarea aliajelor neferoase sunt urmatoarele:

metale si aliaje noi (primare), cu diverse grade de puritate, provenite prin extragerea metalurgica a lor din minereuri, livrate sub forma de blocui, bare sau placi;

metale si aliaje secundare, gata fabricate, provenite prin retopirea deseurilor de metale si aliaje colectate, livrate sub forma de blocuri, bare sau placi;

deseuri proprii din turnatorii: retele de turnare, maselote, rasuflatori scoarte, stropi, aschii si pilituri provenite de la prelucrarea pieselor si lingourilor, precum si piese turnate rebutate, capete de lingouri din atelierele de prelucrare plastica, margini de table, capete de bare, deseuri de la stantarea tablelor, deseuri de tabla, sarma etc.

metale si aliaje vechi, primite din afara;

prealiaje.

Alierea se realizeaza in primul rand cu metale noi si cu prealiaje, ultimele jucand un rol foarte important.

Prealaijele sunt aliaje constituite din metalul de baza si din unul, mai multe sau toate elementele de aliere (prealiaje binare, ternare, plurimetalice)

Prealiajele se caracterizeaza prin urmatoarele particularitati:

continut cat mai ridicat al elementelor de aliere (si mai ales a celor greu fuzibile), astfel ca o cantitate mica de prealiaj sa fie suficienta pentru a aduce in aliajul final cantitatea de elemente de aliere;

temperatura de topire inferioara sau cu cat mai apropiata de cea a metalului de baza;

capacitate mare de dizolvare in metalul de baza;

tendinta mica de oxidare si de evaporare;

omogenitate ridicata a structurii si a compozitiei (lingourile sa fie fara segregatii);

susceptibilitate mica la schimbarea compozitiei chimice in timpul depozitarii;

capacitate mare de sfaramare (sa fie fragile).

Elementele de aliere in prealiaje se pot gasi dizolvate in solutii solide sau sub forma de compusi, ca faze eutectoide sau eutectice.

Folosirea prealiajelor poate asigura compozitia prescrisa a aliajelor, mai ales atunci cand se impun limite inguste de variatie a alementelor (de ex. Be in bronzuri) si se cere o elaborare cu pierderi mici prin oxidare, cu absorbtie scazuta de gaze si cu durata scurta.

In cazul folosirii prealiajelor se elimina si pericolul supraincalzirii locale, cauzata de caldura dezvoltata la formarea compusilor intermetalici (de ex. la alierea cuprului cu aluminiu).

In acest caz, compusii intermetalici se formeaza la elaborarea prealiajului, care se toarna in blocuri si nu poate dauna elaborarii aliajului pentru piese.

Elaborarea prealiajelor se face sub strat de fondanti, cu rafinare si degazare atenta, astfel incat in final ele sa contina cat mai putin oxizi si hidrogen.

In caz contrar, prealiajele insesi pot constitui surse suplimentare de gaze si de oxizi la elaborarea aliajelor.

Daca proportia elementului de aliere in aliaje este foarte mica, acesta se poate introduce sub forma de saruri.

Asa se face, de exemplu, alierea magneziului cu mangan:

MnCl![]() +Mg=MgCl

+Mg=MgCl![]() +Mn

+Mn

manganul intrand in solutia lichida.

De asemenea, in cazul aliajelor pe baza de plumb cu un

continut de 0,5.0,6% Na si 0,65.0,72% Ca elaborarea se face prin tratarea unui

aliaj binar PbNa cu clorura de calciu topita. Plumbul se aliaza cu sodiu, prin

formarea compusului intermetalic Na![]() Pb

Pb![]() , care la randul lui prin tratarea cu clorura de calciu duce

la formarea compusului intermetalic Pb

, care la randul lui prin tratarea cu clorura de calciu duce

la formarea compusului intermetalic Pb![]() Ca, dupa reactia:

Ca, dupa reactia:

Na![]() Pb

Pb![]() +CaCl

+CaCl![]() = Pb

= Pb![]() Ca+2NaCl+2Pb

Ca+2NaCl+2Pb

Compusii intermetalici Na![]() Pb

Pb![]() si Pb

si Pb![]() Ca sunt insolubili in masa moale de plumb si constituie faze

dure, necesare pentru realizarea proprietatilor de antifrictiune.

Ca sunt insolubili in masa moale de plumb si constituie faze

dure, necesare pentru realizarea proprietatilor de antifrictiune.

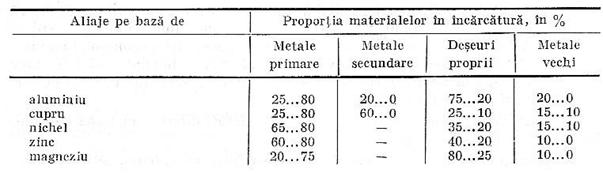

Elaborarea aliajelor neferoase se face in mai multe variante, incarcatura fiind alcatuita (tabelul 9):

numai din metale pure cu sau fara folosire de prealiaje;

din metale primare si deseuri proprii;

din metale primare, metale secundare si prealiaje;

din metale secundare si deseuri proprii;

numai din deseuri proprii.

Exemple de compozitii pentru incarcatura folosita la eleborarea diferitelor aliaje neferoase

Pentru turnarea lingourilor se utilizeaza mai mult aliaje elaborate cu metale primare, iar la turnarea piselor - aliaje elaborate cu metale secundare si cu deseuri proprii.

La calculul incarcaturii se tine seama de urmatoarele:

- compozitia chimica prescrisa a aliajului care urmeaza a fi elaborat.

Calculul se poate face in functie de continutul mediu al elementelor, indicat in standarde sau in functie de continutul optim al elementelor, corespunzator caruia aliajele poseda cele mai bune proprietati mecanice de turnare si de exploatare. Compozitia optima poate fi deosebita de cea medie, dar se incadreaza in limitele indicate in standarde;

compozitia chimica a materiilor prime; dintre materialele metalice folosite, numai metalele vechi, provenite din colectare, nu au o analiza medie bine determinate si pot fi folosite ca atare numai pentru cazuri unde nu se cere o analiza exacta a produsului; prin topirea lor prealabila si turnarea in blocuri se pot obtine compozitii precise;

pierderile de metal la topire (evaporari, oxidari, stropi, evaporarea umiditatii, metal retinut in zgura). Cele mai importante sunt pierderile prin evaporare si oxidare.La calculul incarcaturii se iau in considerare elementele care prezinta pierderile cele mai mari, care depind foarte mult si de tipul agregatului de topire;

calculul se face pentru

ORDINEA DE INCARCARE SI DE TOPIRE A ELEMENTELOR DE ALIERE

Ordinea rationala de incarcare a componentilor metalici de elaborare este determinate de:

proportia componentului in incarcatura;

oxidabilitatea componentului;

tensiunea de valori a componentului;

temperatura de topire a componentului si diagrama de echilibru a aliajului.

Componentul care figureaza in aliaj in proportia cea mai mare din incarcatura se introduce de obicei primul in vederea asigurarii unei umpleri cat mai depline a spatiului de topire din cuptoare si a asigurarii in acest fel a economiei maxime de combustibil.Din acest punct de vedere, ideal ar fi ca in cuptor sa se incarce deodata intreaga incarcatura (metalica si nemetalica).Acest lucru, insa, de cele mai multe ori nu este posibil din doua motive:

in incarcatura intra componenti cu proprietati diferite, mai ales cu afinitate diferita fata de oxigen;

greutatea volumica a incarcaturii este relativ mica (compactitate mica) si nu permite introducerea ei deodata in cuptor.

Componentul cu care se incepe incarcarea trebuie sa figureze in compozitia aliajului final cu cel putin 2025%.

Componentii care au afinitate mare fata de oxigen sau o tensiune de vapori ridicata (zincul, magneziul, cadmiul) trebuie introdusi ultimii in aliaj, pentru ca ei sa stea un timp cat mai scurt la temperatura ridicata in contact cu atmosfera cuptorului, pentru a se evita oxidarea si evaporarea lor excesiva. La inceput se introduc acei componenti care se oxideaza mai greu, ai caror oxizi se reduc mai usor si acei care reactioneaza mai greu cu gazele din atmosfera si cu captuseala cuptorului.

De aceste principii se tine seama intotdeauna.

Astfel, la bronzuri si alame, Sn si Zn se introduc numai dupa dezoxidarea baii cu cupru fosforos; la bronzurile cu aluminiu dupa dezoxidarea baii pe baza de cupru se introduc Fe, Mn si apoi Al sub forma de prealiaje.

Diagrama de echilibru a aliajului final sau a prealiajelor este de multe ori utila pentru alegerea ordinei de incarcare si de conducere a topirii.

Ordinea de incarcare trebuie sa tina seama de urmatoarele:

cand metalul de baza si metalul de aliere formeaza solutii lichide si solide, elaborarea se incepe cu topirea metalului cu temperatura de topire mai scazuta;

cand metalul de baza formeaza cu metalul de aliere compusi intermetalici, solutii si eutectice, elaborarea se incepe de asemenea cu topirea metalului cu temperatura de topire mai scazuta.

Ca exemplu se da aliajul Cu - Ni cu 35% Ni (constantan), care prezinta o solubilitate completa a componentilor in stare lichida si solida (fig. 19, a). Inceperea elaborarii trebuie facuta cu topirea cuprului, care are temperatura de topire mai joasa si oxidabilitatea mai scazuta decat nichelul. Dupa topirea cuprului, fara supraincalzire mare, pe masura ce se introduce in incarcatura nichelul, se obtin aliaje cu temperatura de topire mai scazuta decat a nichelului.

Inceperea elaborarii cu topirea nichelului sau sau inceprea elaborarii cu topirea cuprului si supraincalzirea cuprului topit pana la temperatura de topire a nichelului sunt metode gresite de elaborare.

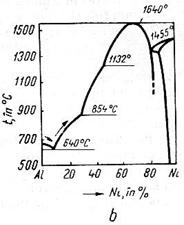

In cazul aliajului Ni - Al cu 2540% Ni, la care se

formeaza eutectice si compusi intermetalici cu temperatura de topire mai mare

decat a componentilor (dintre care AlNi are temperatura de topire de 1 640![]() C), elaborarea trebuie sa inceapa cu topirea aluminiului si cu adaugarea treptata a nichelului paralel

cu ridicarea temperaturii pana la cea de topire a aliajului final (v. fig. 19,

b).

C), elaborarea trebuie sa inceapa cu topirea aluminiului si cu adaugarea treptata a nichelului paralel

cu ridicarea temperaturii pana la cea de topire a aliajului final (v. fig. 19,

b).

Daca elaborarea

ar incepe cu topirea nichelului si cu adaugarea treptata apoi a aluminiului in

nichelul topit, temperatura de topire a aliajului rezultat la inceput ar creste

de la 1 450![]() C la 1 640

C la 1 640![]() C, cand acesta s-ar solidifica, formand o masa compacta greu

de topit.

C, cand acesta s-ar solidifica, formand o masa compacta greu

de topit.

Dizolvarea masei metalice solidificate prin adaugarea in continuare a aluminiului ar necesita timp, energie calorica suplimentara, in care perioada o mare parte din aluminiu s-ar oxida.

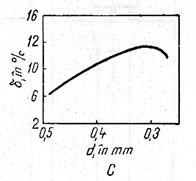

Elaborarea aliajului Ni - Mg cu 20% Mg (modificator pentru producerea fontelor cu grafit nodular) se incepe, din aceleasi motive cu topirea magneziului sub un strat de fondant, urmata de adaugarea treptata a nichelului (vezi semnul aratat de sageata in figura 19, c).

Fig. 19. Diagramele de echilibru ale aliajelor din sistemul Cu-Ni (a), Al-Ni (b) si Ni-Mg (c); sagetile indica ordinea incarcarii si topirii componentelor metalice

7. PARTICULARITATILE AGREGATELOR DE ELABORARE DIN PUNCTUL DE VEDERE AL REACTIILOR FIZICO-CHIMICE

Desfasurarea diferitelor reactii fizico-chimice care au loc la elaborarea aliajelor neferoase (oxidare, absorbtia gazelor etc.) depind in mare masura si de tipul agregatelor de elaborare.

Din acest punct de vedere o importanta mare prezinta suprafata specifica a baii (adica raportul dintre suprafata baii si cantitatea de aliaj elaborata), compozitia gazelor din spatiul de lucru, miscarea aliajelor in cuptor etc.

Aceste caracteristici constructive au o influenta mare mai ales in cazul elaborarii aliajelor cu tendinta mare de oxidare si de absorbtie a gazelor.

Se stie ca odata cu micsorarea inaltimii baii creste viteza de difuziune a gazelor in aliajul lichid.

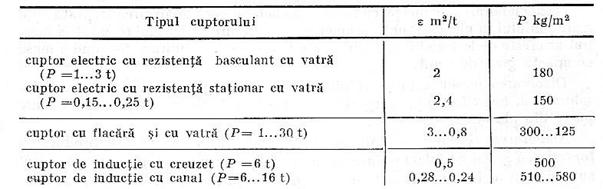

Suprafata specifica a baii variaza in limite foarte largi la diferitele tipuri de agregate de elaborare. Pentru exemplificare se prezinta valorile acestei suprafete pentru cateva din cele mai raspandite cuptoare folosite la elaborarea aliajelor de aluminiu, de unde rezulta ca cele mai avantajose sunt cuptoarele electrice cu inductie (suprafata specifica mica, productivitate mare).

Suprafata specifica ε si productivitatea P a cuptoarelor folosite pentru elaborarea aliajelor de aluminiu

Daca se tine seama si de faptul ca in atmosfera de lucru

a cuptoarelor electrice cu creuzet (de inductie sau cu rezistenta) presiunea

partiala a vaporilor de apa este cu mult mai mica (90200 mm col H![]() O) in comparatie cu cea din cuptoarele tip vatra cu flacara

(cca

O) in comparatie cu cea din cuptoarele tip vatra cu flacara

(cca ![]() O), se intelege de ce continutul de H in aluminiu este in

primul caz de 0,10,5 cm

O), se intelege de ce continutul de H in aluminiu este in

primul caz de 0,10,5 cm![]() /100 g, iar al doilea 0,31,0 cm

/100 g, iar al doilea 0,31,0 cm![]() /100 g.

/100 g.

Omogenizarea chimica a aliajului este determinata de curentii care apar in baie si depinde de asemenea de tipul cuptorului.

In cuptoarele de inductei cu creuzet baia este in continua miscare si ca urmare aliajul se obtine omogen.

Situatia este mult diferita in cazul folosirii

cuptoarelor cu canal.Astfel, la elaborarea aliajelor de cupru in cuptoare de

inductie cu un canal pot aparea supraincalziri locale care uneori ating valori

de 100![]() C intre diferite puncte ale acestuia si nivelul superior al

aliajului in inductor.Temperatura maxima se gaseste la partea inferioara a

canalului si variaza pe inaltimea lui dupa o parabola

C intre diferite puncte ale acestuia si nivelul superior al

aliajului in inductor.Temperatura maxima se gaseste la partea inferioara a

canalului si variaza pe inaltimea lui dupa o parabola

Supraincalzirea aliajului in canal provoaca distrugerea captuselii si intensifica reactiile chimice dintre metal si materialul refractar.

In cazul elaborarii aliajelor Cu - Zn, zincul se depune prin evaporare pe peretii canalului, ceea ce provoaca dereglari importante in procesul de elaborare.Pentru eliminarea acestui neajuns, in prezent incep sa fie folosite cuptoarele cu inductoare duble.

In timp ce la cuptoarele cu un canal liniile fortelor electromagnetice sunt dirijate perpendicular pe axa canalului si deci nu pot provoca curgerea aliajului de-a lungul lui, la cuptoarele cu inductor dublu - fortele electromagnetice sunt paralele cu axa canalului si din acest motiv aliajul coboara prin canalul din mijloc si se ridica prin cele doua canale laterale.Ca urmare, supraincalzirile dispar.

In cazul elaborarii aliajelor in cuptoare cu vatra pot sa

apara supraincalziri de 3040![]() C la nivelul suprafetei baii si de 7080

C la nivelul suprafetei baii si de 7080![]() C pe inaltimea baii.

C pe inaltimea baii.

Astfel, de exemplu, la elaborarea obisnuita a aliajelor de aluminiu in cuptoare mari cu vatra se constata o variatie a temperaturii si a compozitiei chimice atat pe lungimea, cat si pe inaltimea baii

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |