ALIAJE NEFEROASE DE TURNATORIE. STRUCTURA SI PRORIETATI

Clasificarea principalelor aliaje neferoase se face de cele mai multe ori in functie de greutatea specifica si de elementul de baza al aliajului(elementul care depaseste 50% din greutate),dupa cum urmeaza:

Aliaje neferoase grele: -aliaje pe baza de cupru;

(![]() >4 g/

>4 g/![]() -aliaje pe

baza de nichel

-aliaje pe

baza de nichel

-aliaje pe baza de zinc,staniu si plumb (usor fuzibile)

Aliaje neferoase usoare: -aliaje pe baza de aluminiu;

(![]() <4 g/

<4 g/![]() -aliaje pe

baza de magneziu.

-aliaje pe

baza de magneziu.

In ultimul timp incep sa fie tot mai folosite piesele turnate din metale si aliaje greu fuzibile, care pot avea greutate specifica scazuta(titanul si aliajele lui) sau ridicata(cromul,niobiul,molibdenul,wolframul si aliajele lor).

Principalele proprietati fizico-mecanice,de exploatare si tehnologice ale aliajelor(culoare,greuate specifia,capacitate de oxidare etc.) sunt in general asemanatoare proprietatilor elementului de baza desi se constata si unele exceptii, ca de ex.:

-aliajul cu 65% Cu, 20% Zn si 15% Ni, desi are cuprul ca elementa de baza, este incadrat in grupa aliajelor pe baza de nichel,deoarece poseda proprietati mai apropiate de ale acestuia;

-aliajul de aluminiu cu 8.13% Mg se comporta la elaborare si turnare in mod asemanator cu aliajele de magneziu.

ALIAJELE NEFERAOASE GRELE

Aliajele neferoase grele se impart, dupa natura elementului de baza, in trei grupe principale:

-aliaje pe baza de cupru;

-aliaje pe baza de nichel;

-aliaje ale metalelor grele usor fuzibile(Zn,Pb,Sn).

Denumirea de aliaje grele se

datoreaza greutatilor specifice ridicate ale metalelor de baza(Cu=8,96

g/![]() ; Ni=8,85 g/

; Ni=8,85 g/![]() ; Zn=7,14 g/

; Zn=7,14 g/![]() ; Sn=7,29 g/

; Sn=7,29 g/![]() ; Pb=11,34 g/

; Pb=11,34 g/![]()

1 ALIAJE PE BAZA DE CUPRU

Pentru imbunatatirea unor caracteristici cerute in tehnica exploatarii cuprului(rezistanta mecanica, rezistenta la temperature inalte, rezistenta la coroziune si uzura etc.), acestea se aliaza cu diferite elemente, obtinandu-se o gama larga de aliaje cu multiple utilizari in diferite domenii industriale.

Aliajele pe baza de cupru se clasifica in doua grupe principale: bronzurile si alamele.

Bronzurile sunt aliaje ale cuprului cu alte elemente decat zincul si se impart in doua subgrupe:

a) bronzuri cu staniu, la care principalul element de aliere al cuprului este staniul;

b) bronzuri fara staniu, la care ca elemente principale de aliere apar elemente in afara de Sn. Din aceasta subgrupa fac parte bronzurile cu aluminiu, cu plumb, cu siliciu, cu mangan, cu beriliu etc.

Clasificarea bronzurilor poate fi facuta in felul urmator:

a)

bronzuri cu staniu : -simple

(aliate numai cu staniu); ![]()

(obisnuite) -complexe (aliate, in afara de staniu, cu zinc, plumb sau fosfor)

b) bronzuri fara staniu: -bronzuri cu aluminiu:

(speciale) -simple(aliate numai cu Al);

-complexe (aliate suplimentar

cu Fe, Mn, Ni)

-bronzuri cu plumb;

-bronzuri cu siliciu;

-bronzuri cu mangan;

-bronzuri cu beriliu

Alamele sunt aliaje ale cuprului cu zincul si se impart in urmatoarele doua subgrupe:

a) alame binare Cu-Zn, alcatuite numai din cele doua metale componente, fara alte elemente de aliere;

b) alame complexe, care in afara de cupru si zinc, mai contin si alte elemente de aliere ce confera aliajelor proprietati deosebite.

Bronzuri cu staniu

Bronzurile cu staniu pot fi bronzuri binare(simple) care au ca elemente de aliere numai Sn, precum si bronzuri complexe, care au in compozitia lor, pe langa Cu si Sn si alte elemente de aliere ca Zn, Pb, P, Ni etc.

Continutul de staniu in aceste bronzuri variaza intre 2 si 15%(tabelul 9.1).

Compozitia si caracteristicile mecanice principale ale bronzurilor cu staniu

|

Denumirea bronzurilor si exemple de simbolizare |

Sistemul din care face parte |

Continutul elementului principal de aliere (limite) |

Continutul celorlalte elemente (limite) |

Caracteristici mecanice principale (limite) |

||

|

σr daN/mm2 |

HB |

|||||

|

Bronzuri cu staniu simple (Bz 10T) |

Cu-Sn |

9..15%Sn |

max 1% Zn max 1% Pb | |||

|

Bronzuri cu staniu complexe (Bz6ZnT) |

Cu-Sn-Zn Cu-Sn-Zn-Pb |

8..10% Sn 2..7% Sn |

max 7% Zn max 2% Pb 2.13% Zn 3.20% Pb | |||

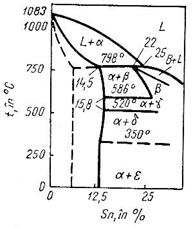

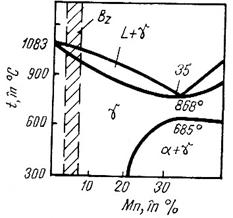

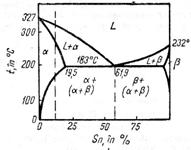

Structura bronzurilor cu staniu poate fi apreciata prin luarea in considerare a diagramei binare Cu-Sn (fig.1, a).

Din diagrama rezulta urmatoarele:

- solubilitatea staniului in

cupru se micsoreaza mult odata cu micsorarea temperaturii: la 798![]() (temperatura peritectica) - 13,5% Sn; la 586

(temperatura peritectica) - 13,5% Sn; la 586![]() (temperatura primului eutectoid) - 15,8% Sn; la 520

(temperatura primului eutectoid) - 15,8% Sn; la 520![]() (temperatura eutectoidului al doilea) - de asemenea 15,8% Sn; la 350

(temperatura eutectoidului al doilea) - de asemenea 15,8% Sn; la 350![]() (temperatur eutectoidului al treilea) - 11,0% Sn, iar la 200

(temperatur eutectoidului al treilea) - 11,0% Sn, iar la 200![]() (si deci aproximativ la temperatura ambianta) cca. 1% Sn;

(si deci aproximativ la temperatura ambianta) cca. 1% Sn;

-

in echilibru cu solutia ![]() (de substitutie; reteaua cubica cu fete centrate), in functie de

temperature se gasesc fazele intermediare -

(de substitutie; reteaua cubica cu fete centrate), in functie de

temperature se gasesc fazele intermediare - ![]() si

si ![]() , care reprezinta solutii solide pe baza de compusi chimici(de ex. faza

, care reprezinta solutii solide pe baza de compusi chimici(de ex. faza ![]() - Cu

- Cu![]() Sn; faza

Sn; faza ![]() si

si ![]() - compusul Cu

- compusul Cu![]() Sn

Sn![]() , faza

, faza ![]() - compusul Cu

- compusul Cu![]() Sn).

Sn).

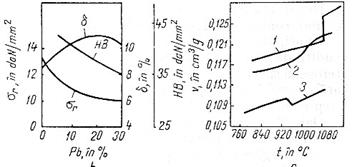

Fig Diagrama de echilibru Cu-Sn si influenta staniului asupra structurii si proprietatilor mecanice ale cuprului

Datorita vitezei mici de difuziune a staniului

in cupru la temperaturi scazute, transformarea eutectoida de la 320![]() nu mai are loc si ca urmare, in bronzurile turnate nu apare eutectoidul (

nu mai are loc si ca urmare, in bronzurile turnate nu apare eutectoidul (![]() ) ci (

) ci (![]()

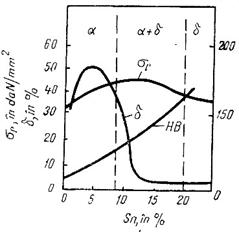

Asadar, la temperatura ambianta, in

conditii de racire foarte inceata (de echilibru), aliajele cu pana la 14% Sn au

structura compusa din graunti de solutie ![]() , iar la continuturi mai mari de staniu, din graunti

, iar la continuturi mai mari de staniu, din graunti ![]() si graunti de eutectoid (

si graunti de eutectoid (![]() ).In conditiile unor viteze de raciere mai mari (turnare in forme de nisip

sau in forme metalice), are loc o segregatie puternica a staniului la formarea

structurii primare .Concentratia acestuia creste continuu de la axa spre

periferia cristalelor dendritice de solutie

).In conditiile unor viteze de raciere mai mari (turnare in forme de nisip

sau in forme metalice), are loc o segregatie puternica a staniului la formarea

structurii primare .Concentratia acestuia creste continuu de la axa spre

periferia cristalelor dendritice de solutie ![]() , ajungand uneori pana la 25%.Portiunile de solutie bogate in staniu(peste

15%) conduc la separarea eutectoidului(intre axele dendritelor de solutie

, ajungand uneori pana la 25%.Portiunile de solutie bogate in staniu(peste

15%) conduc la separarea eutectoidului(intre axele dendritelor de solutie ![]() ).In consecinta, desi continutul mediu de staniu in aliaj este sub 15%, in

structura acestuia, la temperatura ambianta, apare eutectoid (fig. 2, a).Cu

alte cuvinte,viteza de racire deplaseaza linia de solubilitate maxima a

staniului in cupru spre concentratii mai mici ale elementului de aliere(spre

stanga; curba punctata din figura 1, a).

).In consecinta, desi continutul mediu de staniu in aliaj este sub 15%, in

structura acestuia, la temperatura ambianta, apare eutectoid (fig. 2, a).Cu

alte cuvinte,viteza de racire deplaseaza linia de solubilitate maxima a

staniului in cupru spre concentratii mai mici ale elementului de aliere(spre

stanga; curba punctata din figura 1, a).

Structura bronzurilor Bz6ZnT si a celui aliat cu 25% Pb

Cu cat viteza de racire este mai

mare, cu atat segregatia devine mai importanta si cu atat creste proportia de

eutectoid (![]() ) in structura. Deci, la una si aceeasi compozitie chimica a bronzului cu

staniu, la piesele cu pereti subtiri sau turnate in forme metalice, proportia

de amestec eutectoid va fi mai mare.

) in structura. Deci, la una si aceeasi compozitie chimica a bronzului cu

staniu, la piesele cu pereti subtiri sau turnate in forme metalice, proportia

de amestec eutectoid va fi mai mare.

In conditii practice de turnare numai

la bronzuri cu pana la 5.6% Sn se constata o structura constituita in intregime

din graunti de solutie ![]()

In cazul bronzurilor cu staniu aliate, zincul(care se gaseste pana la continuturi de 13%), nu determina schimbari structurale.Alierea cu zinc se folosete pentru micsorarea intervalului de solidificare si deci a tendintei de formare a microretasurilor, marirea fluiditatii si reducerea tendintei de formare a sulfurilor, in dauna proprietatilor de antifrictiune.

Plumbul nu se dizolva in cupru, regasindu-se in structura ca un constituent liber(fig. 9.2, b), cu duritate mica, contribuind la imbunatatirea proprietatilor de aschiere si antifrictiune, precum si la cresterea compactitatii pieselor(rezistentei la incercari hidraulice).

Proprietatile mecanice depind, ca si

in cazul celorlalte aliaje de turnatorie, de structura.Cuprul poseda rezistenta

la tractiune si duritate relative scazute(![]() daN/mm

daN/mm![]() , HB=35.50, in funtie de puritate), iar alungirea ridicata(

, HB=35.50, in funtie de puritate), iar alungirea ridicata(![]() ).Din cauza rezistentei si duritatii scazute, cuprul metalic practic nu se

utilizeaza pentru turnarea pieselor, cu exceptia acelora care trebuie sa posede

o conductibilitate termica ridicata sau o rezistivitate electrica scazuta(de

ex. gurile de vant pentru furnale, unele piese pentru industria

electrotehnica).

).Din cauza rezistentei si duritatii scazute, cuprul metalic practic nu se

utilizeaza pentru turnarea pieselor, cu exceptia acelora care trebuie sa posede

o conductibilitate termica ridicata sau o rezistivitate electrica scazuta(de

ex. gurile de vant pentru furnale, unele piese pentru industria

electrotehnica).

Prin aliere cu staniu, se obtine o

crestere a rezistentei si duritatii cuprului (solutiei solide ![]() ) si o micsorare a alungirii lui (v. fig. 1, b, domeniul solutiei solide).

) si o micsorare a alungirii lui (v. fig. 1, b, domeniul solutiei solide).

Influenta staniului asupra cuprului

este asemanatoare ca sens cu cea a carbonului asupra fierului.Structurile

eutectoide se caracterizeaza, ca si in cazul aliajelor feroase, printr-o

duritate si rezistenta ridicata si printr-o plasticitate scazuta, deoarce faza ![]() din amestecul eutectoid este cu mult

mai dura (cca. 150 HB) si fragile, in comparatie cu solutia solida

din amestecul eutectoid este cu mult

mai dura (cca. 150 HB) si fragile, in comparatie cu solutia solida ![]() .La continuturi de staniu mai mari de 27% (bronzuri hipereutectoide), in

structura apare o proportie tot mai ridicata de faza

.La continuturi de staniu mai mari de 27% (bronzuri hipereutectoide), in

structura apare o proportie tot mai ridicata de faza ![]() si ca urmare duritatea creste, insa

rezistenta la tractiune incepe sa se micsoreze (faza

si ca urmare duritatea creste, insa

rezistenta la tractiune incepe sa se micsoreze (faza ![]() fiind foarte fragila), in timp ce

alungirea aliajului se obtine minima (fig. 9.1, b).Cu alte cuvinte, rolul fazei

fiind foarte fragila), in timp ce

alungirea aliajului se obtine minima (fig. 9.1, b).Cu alte cuvinte, rolul fazei

![]() la bronzuri este asemantor celei al

cementitei, din aliajele feroase.

la bronzuri este asemantor celei al

cementitei, din aliajele feroase.

In bronzurile cu staniu nu se

urmareste obtinerea fazei ![]() libere si de aceea continutul de

staniu se limiteaza la 14%.

libere si de aceea continutul de

staniu se limiteaza la 14%.

Cu marirea vitezei, curbele din figura

9.1, b sunt deplasate tot mai mult spre stanga, ca urmare a cresterii proportiei

de eutectoid sau a fazei ![]() in structura (v. curba punctata).

in structura (v. curba punctata).

Zincul in proportie de pana la 20% imbunatateste proprietatile mecanice ale bronzurilor cu satniu.Plumbul, gasindu-se sub forma de separari de sine statatoare, micsoreaza toate proprietatile mecanice cu 15.25% fata de bronzurile fara plumb.

Asadar, in cazul bronzurilor cu staniu, aleirea cu plumb nu uramreste marirea valorii proprietatilor mecanice, ci imbunatatirea unor proprietati tehnologice si de exploatare (de turnare si de uzura).

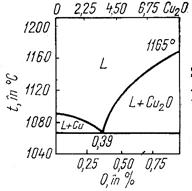

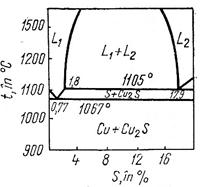

Cuprul formeaza cu oxigenul eutecticul

Cu - Cu![]() O (fig. 9.3, a), iar cu sulful - eutecticul Cu - Cu

O (fig. 9.3, a), iar cu sulful - eutecticul Cu - Cu![]() S (fig. 3, b) care se separa la limita grauntilor de cupru (sau solutiei

solide

S (fig. 3, b) care se separa la limita grauntilor de cupru (sau solutiei

solide ![]() , in bronzuri) si prin aceasta fragilizeaza puternic masa metalica.La

continuturi mai mari de 0,01% O si de 0,01% S, valoarea alungirii devine foarte

scazuta.

, in bronzuri) si prin aceasta fragilizeaza puternic masa metalica.La

continuturi mai mari de 0,01% O si de 0,01% S, valoarea alungirii devine foarte

scazuta.

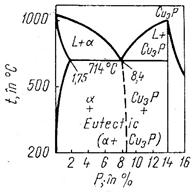

Diagramele de echilibru Cu-O, Cu-S si Cu-P (L - faza lichida)

Bismutul, cu temperatura de topire 271![]() , intocmai ca si plumbul, nu se dizolva practic in cupru si se separa la

limita grauntilor sub forma de filme care fragilizeaza la cald si la rece masa

metalica.

, intocmai ca si plumbul, nu se dizolva practic in cupru si se separa la

limita grauntilor sub forma de filme care fragilizeaza la cald si la rece masa

metalica.

In acelasi mod, influenteaza arseniul si stibiul.

Stibiul se dizolva foarte putin in faza

![]() (sub 0,1%) si se separa la limita

grauntelor sub forma de retea fragila de Cu

(sub 0,1%) si se separa la limita

grauntelor sub forma de retea fragila de Cu![]() Sb, arseniul - sub forma de compus Cu

Sb, arseniul - sub forma de compus Cu![]() As, fosforul - sub forma de Cu

As, fosforul - sub forma de Cu![]() P, iar fierul - sub forma de Cu

P, iar fierul - sub forma de Cu![]() Fe.Bismutul si plumbul - sub forma

de faza independenta.

Fe.Bismutul si plumbul - sub forma

de faza independenta.

Tendinta de formare a acestor compusi este cu atat mai mare, cu cat solubilitatea elementelor (impuritatilor) este mai mica, deci cu cat gradul de aliere a cuprului cu elemente solubile (Al, Zn, Si, Be) este mai mare.

Totusi, in cazul unor bronzuri se utilizeaza continuturi mai ridicate de fosfor si de fir, in vederea realizarii unor proprietati speciale.

Asadar, oxigenul,sulful, bismutul, arseniul, stibiul si fierul in bronzuri se comprta ca elemente cu influenta nociva.

Proprietatile mecanice ale bronzurilor

cu staniu sunt influentate deasemenea negativ de aluminiu, siliciu si magneziu,

deoarece chiar in proportii mici (0,005%) ele se oxideaza la elaborare si ca

urmare se gasesc la limita grauntilor sub forma de incluziuni (filme) de Al![]() O

O![]() , SiO

, SiO![]() , MgO, care nu sunt solubile nici in aliajul lichid si nici in cel solid.

, MgO, care nu sunt solubile nici in aliajul lichid si nici in cel solid.

In toate bronzurile cu staniu fosforul se gaseste in continuturi de min. 0,03% ca urmare a utilizarii cuprului fosforos ca dezoxidant pentru aceste aliaje.La aceste proportii fosforul nu influenteaza structura si proprietatile bronzurilor, tinand seama ca solubilitatea lui in cupru, la temperatura ambianta, este de 0,2% (fig. 9.3, c).

In unele bronzuri continutul de fosfor

poate fi marit (pana la 1%) in vederea imbunatatirii fluiditatii si

proprietatilor mecanice si de antifrictiune.La aceste continuturi ale

fosforului in structura apar la limita grauntilor compusi de Cu![]() P, duri si fragili si ca urmare proprietatile mecanice ale bronzurilor se

micsoreaza.

P, duri si fragili si ca urmare proprietatile mecanice ale bronzurilor se

micsoreaza.

Proprietatile de exploatare sunt cele care determina in principal utilizarea bronzurilor cu staniu.Ele se caracterizeaza printr-o rezistenta buna la coroziuna agentilor atmosferici, a apei de mare si a multor solutii de saruri, datorita formarii unui strat protector de carbonat bazic de cupru la suprafata pieselor.

Rezistenta la coroziune este micsorata puternic de impuritati (O, S, Bi, Sb, As, Fe), continutul carora trebuie sa fie cat mai mic (in general sub 0,001%).

Principala caracteristica a

bronzurilor cu staniu este rezistenta la uzura in conditii de frecare cu

ungere.Aceasta proprietate este determinata de structura esterogena specifica a

bronzurilor: solutia solida ![]() reprezinta constituentul moale, care

se uzeaza in timpul exploatarii si creaza canale de lubrifiere, in timp ce faza

reprezinta constituentul moale, care

se uzeaza in timpul exploatarii si creaza canale de lubrifiere, in timp ce faza

![]() reprezinta constituentul dur care preia solicitarile mecanice.

reprezinta constituentul dur care preia solicitarile mecanice.

Datorita proprietatilor bune de uzura, bronzurile cu staniu se utilizeaza in special la turnarea pieselor solicitate la uzura in conditii dificile de ungereca de exemplu: lagare (cuzineti) pentru diferite masini, roti melcate, bucse de ghidare, suruburi fara sfarsit, piulite si altele.

Bronzurile insuficient dezoxidate

contin Cu![]() O si SnO

O si SnO![]() sub forma de incluziuni dure (mai dure ca martensita) si fragile.In

cuzineti incluziunile dure Sn O

sub forma de incluziuni dure (mai dure ca martensita) si fragile.In

cuzineti incluziunile dure Sn O![]() uzeaza fusul arborilor.

uzeaza fusul arborilor.

Sudabilitatea si prelucrarea prin aschiere ale bronzurilor sunt bune.

Bronzurile laminabile au un continut

redus de staniu (6.8%), deci structura de turnare in lingou nu are deloc sau

numai proportii mici de eutectoid (![]() ).Ele se utilizeaza sub forma de bare, benzi si sarme.Dupa laminare,

bronzurile se supun tratamentului de recoacere, dupa care ele poseda

proprietati superioare bronzurilor turnate (de ex.

).Ele se utilizeaza sub forma de bare, benzi si sarme.Dupa laminare,

bronzurile se supun tratamentului de recoacere, dupa care ele poseda

proprietati superioare bronzurilor turnate (de ex.![]() pana la 40 daN/mm

pana la 40 daN/mm![]()

![]() pana la 50%, HB pana la 90). Valorile

mai ridicate ale proprietatilor mecanice se explica prin uniformizarea si

finisarea structurii prin recristalizare.

pana la 50%, HB pana la 90). Valorile

mai ridicate ale proprietatilor mecanice se explica prin uniformizarea si

finisarea structurii prin recristalizare.

Bronzurile au culoarea in functie de continutul de staniu si anume: galben rosietic (cand Sn=8%), galben (cand Sn=14%) si cenusiu (cand Sn=27%, la bronzurile pentru clopote).La continuturi si mai mari, culoarea se apropie treptat de culoarea alba a staniului.

2. Bronzuri fara staniu

Bronzurile cu plumb sunt aliaje ale cuprului cu plumbul (care poate varia intre 10 si 65%) si au o larga intrebuintare in industria constructare de masini.

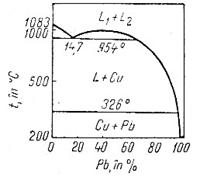

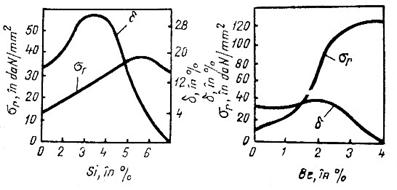

Diagrama de echlibru Cu - Pb (fig. 4, a) prezinta o lacuna de nemiscibilitate in stare lichida intre 36 si 87% Pb.

Solubilitatea plumbului in cuprul solid este practic egala cu zero, astfel incat la solidificare se separa la limitele grauntilor de cupru sub forma metalica (fig. 2, b).

Caracteristicile mecanice ale aliajelor Cu - Pb variaza in functie de continutul de Pb, ca in figura 9.4, b.

In tabelul 2 sunt indicate

compozitiile si proprietatile principalelor marci de bronzuri cu plumb, unele

chiar fara staniu.Bronzurile cu plumb poseda o conductibilitate termica mare

(de 4 ori mai mare decat a bronzurilor aliate numai cu staniu si de 6 ori mai

mare decat a compozitiilor pe baza de staniu si plumb), ceea ce prezinta o

importanta deosebita pentru lagarele solicitate puternic si cu viteze mari de

rotire ale fusurilor, care pot lucra pana la temperature de 320![]() (babbitul poate lucra pana la 120

(babbitul poate lucra pana la 120![]()

Fig. 4 Diagrama de echilibru Cu-Pb si influenta plumbului asupra proprietatilor mecanice si a volumului specific V ale cuprului si bronzurilor: cupru; cupru cu 0,3% Pb; cupru cu 10% Pb

Compozitiile si caracteristicile mecanice ale bronzurilor fara staniu

|

Denumirea bronzurilor si exemple de simbolizare |

Sistemul din care face parte |

Continutul elementului principal de aliere (limite) |

Continutul celorlalte elemente (limite) |

Caracteristici mecanice principale (limite) |

||

|

σr daN/mm2 |

HB |

|||||

|

Bronzuri cu plumb(BzPb, Bz X Pb) |

Cu-Pb (binare) |

10.40%Pb |

| |||

|

Cu-Pb-Sn (ternare) |

4.22%Pb |

5.10%Sn | ||||

|

Cu-Pb-Sn-Ni-Zn (speciale) |

10.63%Pb |

max 10% Zn max 8% Ni | ||||

|

Bronzuri cu aluminiu (BzA17T) |

Cu-Al |

9.11%Al | ||||

|

Cu-Al-Fe |

7.11%Al |

1.5,5%Fe 1.2%Mn 1.1,5%Pb 3.5%Ni | ||||

|

Cu-Al-Mn |

8.10%Al |

1,5.2,5%Mn | ||||

|

Bronzuri cu mangan |

Cu-Mn |

4,5.5,5%Mn | ||||

|

Cu-Mn-Pb |

7.8,5%Al |

18.22%Pb | ||||

|

Cu-Mn-Zn-Al |

9.15%Mn 7.9%Zn 5.9%Al 1,5.4%Fe 1,0.3,5%Ni | |||||

|

Bronzuri aliate cu siliciu |

Cu-Si Cu-Si-Mn Cu-Si-Zn |

3%Si 3%Si 3.4%Si |

1% Mn 4.9% Zn | |||

|

Cu-Si-Pb |

3%Si |

4%Pb | ||||

Bronzurile cu plumb se utilizeaza pentru turnarea bucselor de antifrictiune, cuzinetilor, cutiilor de unsoare de la locomotivele de aburi, lagarele pentru motoarele de avion , camioane si tractoare, a lagarelor de laminoare etc.

Dimensiunile si modul de repartizare a particulelor de plumb in masa metalica (solutia solida) prezinta o importanta deosebita pentru proprietatile de antifrictiune ale lagarelor:cu cat dimensiunile lor sunt mai mici si repartizarea mai uniforma, cu atat proprietatile de antifrictiune sunt superioare.

Reglarea acestora se face prin alegerea corecta a vitezei de racire a bronzurilor turnate in forma.La racire inceata, separarile de plumb coaguleaza si se concentreaza in partile inferioare ale pieselor turnate.

Alierea cu plumb determina aparitia in structura a fazelor moi de plumb si in acest fel micsoreaza valoarea coeficientului de frecare, imbunatatind proprietatile de antifrictiune.

In afara de aceasta, plumbul contribuie la obtinerea prin prelucrare a unei suprafete mai curate a pieselor turnate, ca urmare a faramitarii aschiilor.

In grupa bronzurilor speciale (fara staniu) intra toate aliajele cuprului cu alte metale decat staniul si zincul (alame), dintre care mai importante sunt:Al - in proportie de 7.10%; Mn - in proportie de 5.7%; Si - in proportie de 2.5% si Be - in proportie de 1.2%.

Bronzurile de aluminiu contin 8.12% Al si in cele mai multe cazuri sunt aliate complex cu Fe (pana la 5,5%),mangan (pana la 2%), nichel (pana la 5%) sau plumb (pana la 1%) (v. tabelul 2).

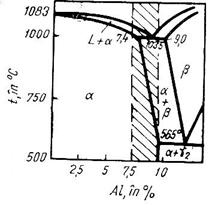

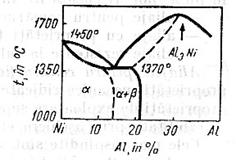

In diagrama de echilibru Cu - Al, bronzurile

cu aluminiu sunt situate in stanga curbei de solubiltate maxima a aluminiului

in cupru (fig.5, a).Aceasta inseamna ca la raciri foarte incete in forma sau

dupa recoacere, structura lor consta in graunti de solutie solida ![]() , intocmai ca si bronzurile cu staniu redus.

, intocmai ca si bronzurile cu staniu redus.

La bronzurile cu aluminiu, ca si la

cele cu staniu, datorita vitezei scazute de difuziune a aluminiului in cupru la

cristalizare primara,se obtin zone (la periferia dendritelor) bogate in

aluminiu ceea ce face ca in structura, mai ales la viteze mari de racire, sa

apara eutectoid (![]() ). De aceea, pentru aprecierea structurii pieselor turnate trebuie sa se ia

in consideratie deplasarea spre stanga a curbei solubilitatii maxime din

diagrama Cu - Al.

). De aceea, pentru aprecierea structurii pieselor turnate trebuie sa se ia

in consideratie deplasarea spre stanga a curbei solubilitatii maxime din

diagrama Cu - Al.

Asadar, la bronzurile turnate in

piese, structura consta in graunti de solutie ![]() si graunti de eutectoid (

si graunti de eutectoid (![]() ), cu dispersie mare.

), cu dispersie mare.

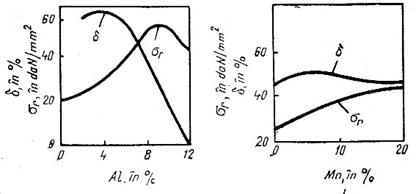

Cu marirea continutului de aluminiu in

domeniul solutiei solide,creste duritatea si rezistenta si se micsoreaza

alungirea (fig. 9.6, a).In acest domeniu structural, atomii de aluminiu

distorsioneaza reteaua cristalina a cuprului.La continuturi tot mai ridicate de

aluminiu, in structura incepe sa apara si sa creasca proportia de eutectoid (![]() ) si prin aceasta sa se mareasca duritatea si rezistenta, iar alungirea sa

scada pronuntat.

) si prin aceasta sa se mareasca duritatea si rezistenta, iar alungirea sa

scada pronuntat.

Diagramele de echilibru ale sistemelor Cu-Al si Cu-Si

Zonele hasurate indica domeniile de compozitii ale aliajelor uzuale

Diagramele de echilibru ale sistemelor Cu-Al si Cu-Si

Zonele hasurate indica domeniile de compozitii ale aliajelor uzuale

La bronzurile cu aluminiu hipereutectoide, in structura

apare faza ![]() libera, ceea ce determina micsorarea rezistentei si cresterea duritatii,

plasticitatea acestor aliaje fiind foarte redusa.

libera, ceea ce determina micsorarea rezistentei si cresterea duritatii,

plasticitatea acestor aliaje fiind foarte redusa.

Rezulta ca influenta aluminiului asupra structurii bronzurilor este asemanatoare cu cea a staniului (v. fig. 1, b).

Solutiile solide de cupru cu aluminiu, in comparatie cu cele aliate cu staniu, la acelasi continut de element de aliere, se caracterizeaza prin valori ale proprietatilor mecanice de cca. doua ori mai ridicate (v. tabelul 2).

Bronzurile cu aluminiu, ca urmare a structurii lor

eterogene (graunti de solutie solida, cu duritate scazuta si graunti de eutectoid ![]() , cu duritate ridicata), se caracterizeaza prin proprietati

de antifrictiune inferioare datorita duritatii mai mari a solutiei solide , dar

apropiate totusi de cele ale bronzurilor cu staniu. Ele poseda, de asemenea,

rezistenta ridicata la coroziune.Sunt utilizate pentru turnarea piselor

solicitate mai puternic la soc mecanic, la uzura si la coroziune (ca de ex.roti

de angrenaje, armaturi pentru abur supraincalzit, elice de vapoare, pompe

pentru apa de mare, palete pentru turbine etc.).

, cu duritate ridicata), se caracterizeaza prin proprietati

de antifrictiune inferioare datorita duritatii mai mari a solutiei solide , dar

apropiate totusi de cele ale bronzurilor cu staniu. Ele poseda, de asemenea,

rezistenta ridicata la coroziune.Sunt utilizate pentru turnarea piselor

solicitate mai puternic la soc mecanic, la uzura si la coroziune (ca de ex.roti

de angrenaje, armaturi pentru abur supraincalzit, elice de vapoare, pompe

pentru apa de mare, palete pentru turbine etc.).

Alierea suplimentara cu fier (3.5%) a bronzurilor de

aluminiu determina finisarea structurii mai ales la racirea inceata a pieselor

si prin aceasta provoaca marirea rezistentei si duritatii.Actiunea fierului se

pune pe seama formarii compusilor FeAl![]() sau a separarii lui sub forma elementara din faza lichida si

care joaca rolul de germeni pentru dendritele de solutii

sau a separarii lui sub forma elementara din faza lichida si

care joaca rolul de germeni pentru dendritele de solutii ![]() .

.

In afara de aceasta, fierul franeaza

transformarea fazei ![]() in eutectoid (

in eutectoid (![]() ) si franeaza in acest fel fragilizarea aliajelor, mai ales in cazul

vitezelor mici de racire a pieselor.

) si franeaza in acest fel fragilizarea aliajelor, mai ales in cazul

vitezelor mici de racire a pieselor.

Alierea suplimentara a aliajului cu mangan (pana la 2%) determina imbunatatirea atat a proprietatilor mecanice , cat si a celor de exploatare (refractaritate, rezistenta la coroziune si la uzura). Manganul finiseaza structura de turnare a bronzurilor cu aluminiu.Efectul lui este determinat de alierea solutiei solide.

Bronzurile cu mangan (5.8% Mn) poseda o structura constituita numai din graunti de solutie solida si nu prezinta transformari in stare solida, deci nu sunt suscepribile la tratare termica (v. fig. 5, d). Manganul mareste mult valoarea tuturor proprietatilor mecanice ale solutie solide (fig. 6, b).

Bronzurile cu mangan, desi nu contin

in structura eutectoid au proprietati mecanice ridicate (![]() =30.40 daN/mm

=30.40 daN/mm![]()

![]() =20.40%).Ele se caracterizeaza de asemenea printr-o rezistenta mare la

temperaturi ridicate (pana la 400

=20.40%).Ele se caracterizeaza de asemenea printr-o rezistenta mare la

temperaturi ridicate (pana la 400![]() ), ceea ce le face indicate a fi utilizate pentru armaturi de abur

supraincalzit.Bronzurile cu mangan mai pot contine intr 8 si 20% Pb.

), ceea ce le face indicate a fi utilizate pentru armaturi de abur

supraincalzit.Bronzurile cu mangan mai pot contine intr 8 si 20% Pb.

Bronzurile cu mangan complex aliate cu Zn, Al, Fe, Ni sunt folosite la turnarea elicelor de vapoare.In comparatie cu bronzurile cu Al, ele se elaboreaza mai usor (tendinta mai mica de dizolvare a gazelor), au temperatura mai joasa de turnare si prezinta si o sudabilitate ridicata.

Influenta aluminiului si manganului asupra proprietatilor mecanice ale bronzurilor

Fig. 9.6. Influenta aluminiului si manganului asupra proprietatilor mecanice ale bronzurilor

Bronzurile cu siliciu (1.4% Si) sunt in cele mai multe cazuri complex aliate cu Zn (pana la 9%), Pb (pana la 4%) sau mangan (pana la 1%) (v. tabelul 2).

Intrucat continutul de sliciu este mai

scazut decat limita lui de solubilitate in cupru (fig. 9.5, b), aliajele au o

structura monofazica, formata din graunti de solutie ![]()

Influenta siliciului asupra proprietatilor bronzurilor este asemanatoare cu cea a staniului si a aluminiului (fig. 6, c).

Proprietatile mecanice si de

exploatare ale bronzurilor cu siliciu, simple si complex aliate, sunt aproximativ

asemanatoare cu cele ale bronzurilor cu aluminiu (![]() =25.60 daN/mm

=25.60 daN/mm![]()

![]() =10.20% , HB=90.200), insa spre deosebire de acestea din urma, primele

poseda proprietati de turnare mai bune si sunt mai ieftine.

=10.20% , HB=90.200), insa spre deosebire de acestea din urma, primele

poseda proprietati de turnare mai bune si sunt mai ieftine.

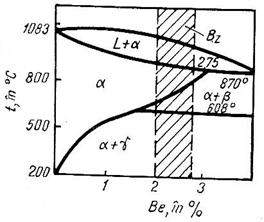

Bronzurile cu beriliu (2,0.2,5% Be) au

in stare turnata o structura constituita dintr-o proportie scazuta de solutie

solida ![]() si o proportie ridicata de eutectoid

(

si o proportie ridicata de eutectoid

(![]() )(fig. 9.5, c).Prin tratament de calire (de la 800

)(fig. 9.5, c).Prin tratament de calire (de la 800![]() ) si revenire (la 350

) si revenire (la 350![]() ), se obtine separarea fazei

), se obtine separarea fazei ![]() (dura si rezistenta) si repartizarea

uniforma si dispersa a acesteia in masa de solutie

(dura si rezistenta) si repartizarea

uniforma si dispersa a acesteia in masa de solutie ![]() (proces de durificare dispersa prin

imbatranire).Beriliul influenteaza proprietatile mecanice ale cuprului intr-un

mod asemanator celorlalte elemente de aliere (v.fig. 6, d).In stare turnata

proprietatile sunt comparabile cu ale bronzurilor cu aluminiu (

(proces de durificare dispersa prin

imbatranire).Beriliul influenteaza proprietatile mecanice ale cuprului intr-un

mod asemanator celorlalte elemente de aliere (v.fig. 6, d).In stare turnata

proprietatile sunt comparabile cu ale bronzurilor cu aluminiu (![]() =120 daN/mm

=120 daN/mm![]() , HB=350) in dauna alungirii (

, HB=350) in dauna alungirii (![]()

Bronzurile cu beriliu poseda, de asemenea, proprietati ridicate de elasticitate, rezistenta mare la cald (fluaj) si la oboseala, precum si o rezistenta ridicata la uzura.

Se utilizeaza in constructia de avioane, la diverse aparate si instrumente (arcuri, scule de mina, compase si mecanisme de ceas).Bronzurile cu beriliu nu provoaca scantei la lovire (sunt antiscantei) si sunt nemagnetice.

Alierea suplimentara cu Ni, Cr, Mn, Zr si Ti poate miscora continutul de berliu din aceste bronzuri, care sunt cele mai scumpe dintre toate aliajele pe baza de cupru.

3.Alame

Alamele sunt aliajele cuprului la care zincul este elementul principal de aliere.La alamele de turnatorie continutul de zinc variaza intre 30 si 45%, iar cele deformabile la cald - intre 20 si 30%.

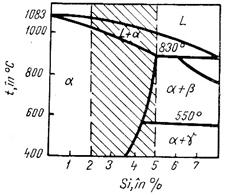

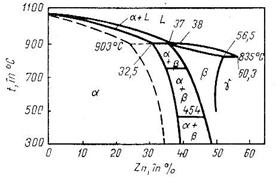

Din diagrama de echilibru (fig. 7, a) rezulta ca in conditii de echilibru (racire inceata), zincul la continuturi de pana la 38% (la temperatura camerei), formeaza solutii solide de substitutie, cu retea cubica cu fete centrate.Structura consta, in acest caz, in graunti poligonali.

Fig. 7 Diagrama de echilibru Cu-Zn si influenta zincului asupra proprietatilor cuprului

Cu marirea continutului de zinc,

alaturi de faza ![]() in sructura apare faza peritectica

in sructura apare faza peritectica ![]() , care este o solutie solida pe baza compusului CuZn, cu reteaua cristalina

cubica centrata in spatiu (fig. 9.8).La continuturi si mai ridicate de zinc, in

structura apare faza

, care este o solutie solida pe baza compusului CuZn, cu reteaua cristalina

cubica centrata in spatiu (fig. 9.8).La continuturi si mai ridicate de zinc, in

structura apare faza ![]() , care reprezinta o solutie solida pe baza compusului Cu

, care reprezinta o solutie solida pe baza compusului Cu![]() Zn

Zn![]() , cu reteaua cristalina cubica complexa, care este dura si fragila.

, cu reteaua cristalina cubica complexa, care este dura si fragila.

Ca urmare a segregatiei zincului la cristalizarea primara a alamelor, curba de solubilitate maxima este deplasata spre stanga cu atat mai mult cu cat viteza de racire este mai mare (fig. 7, a curba punctata).

Alamele de turnatorie au continutul de

zinc relative ridicat ( 30.45%) deci structura de turnare este bifazica

(peritectic ![]() ).La vitezele mari de racire poate sa apara si faza

).La vitezele mari de racire poate sa apara si faza ![]() cu duritate de 300 HB, deci de doua

ori mai mare decat a fazei

cu duritate de 300 HB, deci de doua

ori mai mare decat a fazei ![]()

Alamele deformabile la cald au un

continut mai scazut de zinc (sub 30%) si structura de turnare formata din

graunti de solutie solida ![]() (plasticitate mai ridicata).

(plasticitate mai ridicata).

Zincul, ca si Sn, Al, Si, in domeniul

solutiei ![]() mareste rezistenta, duritatea si

alungirea cuprului.Odata cu aparitia fazei

mareste rezistenta, duritatea si

alungirea cuprului.Odata cu aparitia fazei ![]() , alungirea scade mult, iar cu aparitia fazei

, alungirea scade mult, iar cu aparitia fazei ![]() scade si rezistenta (fig. 7, b).

scade si rezistenta (fig. 7, b).

Alamele de turnatorie se impart in doua grupe:

- alame obisnuite (binare);

- alame speciale (aliate suplimentar cu Al, Mn, Fe, Ni etc.).

Alamele se simbolizeaza cu AmT (alame turnate).

Alamele obisnuite (binare) contin in afara de zinc, 1.3% plumb (tabelul 3).

Compozitia si caracteristicile mecanice ale alamelor de turnatorie

|

Denumirea alamei si exemple de simbolizare |

Sistemul din care face parte |

Continutul zincului (limite) |

Continutul celorlalte elemente (limite) |

Caracteristici mecanice principale (limite) |

||

|

σr daN/mm2 |

HB |

|||||

|

Alame binare (AmT) |

Cu-Zn |

30.45%Zn |

3.3%Pb sub 0,7% Fe sub 0,3% Al si Mn | |||

|

Alame speciale (complexe AmXT) |

Cu-Zn-Mn |

1.3%Pb 1.3%Mn |

| |||

|

Cu-An-Mn-Fe |

30.45% Zn |

1.3%Mn 1.3%Fe | ||||

|

Cu-Zn-Al-Mn-Fe |

6.7%Al 1,5.2,5%Mn 2.4%Fe | |||||

Proprietatile mecanice ale alamelor

obisnuite sunt asemanatoare cu cele ale bronzurilor cu plasticitate superioara

(![]() =20 daN/mm

=20 daN/mm![]()

![]() =20% si HB=40).

=20% si HB=40).

Proprietatile mecanice ale alamelor sunt negativ influentate de Bi, Pb, As si P, mai mult decat in cazul bromurilor, deoarece solubilitatea acestor elemente in cupru este mai mica in prezenta zincului.

Alamele sunt folosite in cea mai mare parte la turnarea armaturilor pentru conducte de apa, abur, gaz (robinete, ventile etc.), care trebuie sa fie etanse la proba hidraulica de presiune.Este mai usor de a turna piese compacte din alama decat din bronz, datorita proprietatilor superioare de turnare ale primelor: fluiditate mai mare, interval de solidificare mai mic.Asa se explica faptul de ce productia de alame este mai mare decat cea de bronzuri.Alamele au si avantajul de a fi mult mai ieftine decat bronzurile, datorita pretului redus al zincului care participa in procent mare in aliaj.

Alamele speciale contin in afara de zinc, elemente solubile in cupru, ca de exemplu Al, Mn, Fe, Ni, Si si Sn in proportie de maximum 7% fiecare.

Deoarece continutul elementelor de aliere este sub 15%, constituientii structurali ai alamelor complexe vor fi calitativ aceiasi ca si ai celor binare Cu - Zn (fig.8, b).

Prin introducerea unui element de

aliere se modifica structura si proprietatile alamei. Daca o parte din Zn este

inlocuita de unele din aceste elemente de aliere, raportul cantitativ dintre

fazele structurale (![]() etc.) se schimba, cu toate ca s-a mentinut constant continutul de

cupru.Influenta elementelor de aliere in alamele complexe este caracterizata

dupa Guillet prin coeficientul de echivalenta K, care simbolizeaza ca 1% din

elementul respectiv produce in alama acelasi efect structural precum K% Zn.

etc.) se schimba, cu toate ca s-a mentinut constant continutul de

cupru.Influenta elementelor de aliere in alamele complexe este caracterizata

dupa Guillet prin coeficientul de echivalenta K, care simbolizeaza ca 1% din

elementul respectiv produce in alama acelasi efect structural precum K% Zn.

Valorile coeficientilor de echivalenta pentru principalele elemente de aliere intalnite in alamele complexe, sunt:

Si: K = 10 - Cd: K = 1

Al: K = 6 - Fe: K = 0,9

Sn: K = 2 - Mn:K = 0,5

Mg: K = 2 - Ni: K = 1,3

Pb: K = 1 - Co: K = -0,1.-1,5

Elementele care prezinta un coeficient de echivalenta pozitiv, pot inlocui zincul in solutia solida, astfel incat actiunea lor corespunde unei scaderi a solubilitatii Zn in cupru, reducand domeniul solutiei solide prin deplasarea spre stanga a curbei de solubilitate a Zn in Cu.

Elementele care au un coeficient de echivalenta negative,

din contra, au un rol analog cu marirea continutului de zinc in aliaj, ceea ce

corespunde unei mariri a domeniului solutiei solide ![]() .

.

Daca se noteaza cu A, % continutul de cupru al aliajului stabilit pe cale analitica, si cu a % cantitatea de element de aliere, continutul aparent de cupru, X, care determina microstructura, conform diagramei Cu - Zn (fig. 9.7, a), se stabileste cu relatia:

![]() [% Cu]

[% Cu]

In legatura cu continutul de zinc, s-a introdus notiunea de titlu real si titlu fictiv al aliajului, primul reprezentand continutul de zinc determinat pe cale chimica, iar al doilea continutul aparent de zinc, in baza caruia se determina microstructura.

Titlul fictiv se calculeaza cu relatia:

[% Zn]

[% Zn]

In care: t este titlul fictive;

Z - continutul real de Zn, in %;

A - continutul real de Cu, in %;

a - cantitatea de element de aliere, in %;

K - coeficient de echivalenta.

Efectul de aliere al elementelor consta in urmatoarele:

aluminiul (0.7,5 %) mareste![]() si HB, rezistenta la coroziune; micsoreaza

si HB, rezistenta la coroziune; micsoreaza ![]() ; peste anumite limite aluminul formeaza faze

; peste anumite limite aluminul formeaza faze ![]() , fragile.Se recomanda, din acest motiv, urmatoarea corelatie intre cupru

si aluminiu: 70% Cu - 8% Al; 65% Cu - 5% Al; 60% Cu - 3% Al;

, fragile.Se recomanda, din acest motiv, urmatoarea corelatie intre cupru

si aluminiu: 70% Cu - 8% Al; 65% Cu - 5% Al; 60% Cu - 3% Al;

manganul (0.5 %) mareste ![]() si HB; rezistenta la cald si la

coroziune scade

si HB; rezistenta la cald si la

coroziune scade ![]()

fierul (0.4 %) se introduce pentru finisarea structurii; la continuturi de peste 0,35% el formeaza compusi; cu cat este mai mare continutul de aluminiu cu atat mai ridicat trebuie sa fie cel de fier, de ex.: 0,50% Al - 0,8% Fe; 2% Al - 0,90% Fe; 3% Al - 1% Fe; 4% Al - 1,5% Fe; 5% Al - 2,5% Fe;

nichelul (0.2 %) mareste rezistenta la coroziune. Alierea conduce la obtinerea unor proprietati mecanice superioare fata de aliajele binare, ca de ex.:

alame binare: ![]() =39,0 daN/mm

=39,0 daN/mm![]()

![]() =22,5 daN/mm

=22,5 daN/mm![]()

![]() =30,7%; HB=100;

=30,7%; HB=100;

alame speciale: ![]() =80 daN/mm

=80 daN/mm![]()

![]() =61 daN/mm

=61 daN/mm![]()

![]() =11,5%; HB=230.

=11,5%; HB=230.

Rezulta ca alamele pot fi impartite in trei grupe:

a) alame pentru turnarea in forme

de nisip, de tip Cu Zn 33 Pb 2 la care ![]() Al, Fe, Mn, Sn, Si

Al, Fe, Mn, Sn, Si ![]() 2,5% (fara nichel);

2,5% (fara nichel);

b) alame pentru turnarea in forme

metalice de tip Cu Zn 40 Al Pb 2, la care ![]() Al, Fe, Mn, Sn, Si

Al, Fe, Mn, Sn, Si ![]() 2% (fara nichel);

2% (fara nichel);

c) alame speciale, tip Cu Zn Al Fe Mn Ni:

cu rezistenta medie (![]() =45 daN/mm

=45 daN/mm![]() ), tip Cu Zn 3,5 Al 2 Fe Mn Ni, la care

), tip Cu Zn 3,5 Al 2 Fe Mn Ni, la care ![]() Al, Fe, Ni = 1.6,5% si care au in structura peste 15% faza

Al, Fe, Ni = 1.6,5% si care au in structura peste 15% faza ![]()

cu rezistenta mare (![]() =60 daN/mm

=60 daN/mm![]() ), tip cu Cu Zn 30 Al 5 Fe Mn Ni, la care

), tip cu Cu Zn 30 Al 5 Fe Mn Ni, la care ![]() Fe, Mn, Ni = 4,5.8,5% cu peste 15% faza

Fe, Mn, Ni = 4,5.8,5% cu peste 15% faza ![]() in structura;

in structura;

cu rezistenta inalta (![]() =75 daN/mm

=75 daN/mm![]() ) tip Cu Zn 25 Al 6 Fe Mn Ni, la care

) tip Cu Zn 25 Al 6 Fe Mn Ni, la care ![]() Fe, Mn, Ni = 7.11%.

Fe, Mn, Ni = 7.11%.

2. ALIAJE NEFEROASE GRELE CU TEMPERATURA INALTA DE TOPIRE SI ALIAJE ALE METALEOR GREU FUZIBILE

Din aceasta grupa fac parte aliajele pe baza de nichel, cobalt, molibden si niobiu.Tot in aceasta grupa vor fi incadrate si aliajele pe baza de titan, desi acestea au greutate specifica intermediara (mai apropiata de cea a aliajelor de aluminu).

2.Aliaje pe baza de nichel.

Intrucat nichelul pur nu poseda

rezistente ridicate (![]() =40.50 daN/mm

=40.50 daN/mm![]()

![]() =35.40%, HB=80), in turnatorii sunt folosite aliajele lui.

=35.40%, HB=80), in turnatorii sunt folosite aliajele lui.

Din punctul de vedere al domeniilor de utilizare, aliajele de nichel turnate in piese pot fi clasificate in urmatoarele categorii:

aliaje pentru constructia de masini;

aliaje cu proprietati fizice si chimice speciale;

aliaje rezistente la cald.

Aliajele pentru constructia de masini (tabelul 9.4) sunt caracterizate prin proprietati mecanice ridicate la temperatura ambianta si in acelasi timp prin proprietati de exploatare superioare (rezistenta la coroziune, antifrictiune, prelucrabilitate prin aschiere etc.).

Cele mai raspandite sunt aliajele pe baza de Ni - Cu .

Dintre acestea, aliajele binare Ni -

Cu (tip Monel) se deosebesc prin rezistente si alungiri relative ridicate si

printr-o rezistenta mare la coroziune chimica, pisele putand lucra in diferite

medii agresive (apa de mare, acizi diluati etc.).De asemenea, ele poseda

rezistenta ridicata pana la 500![]()

Aliaje pe baza de nichel pentru constructia de masini

|

Sistemul din care face parte |

Continutul elementului principal de aliere (limite) |

Continutul celorlalte elemente (limite) |

Caracteristici mecanice principale (limite) |

||

|

σr daN/mm2 |

HB |

||||

|

Ni-Cu |

30.35%Cu (aprox 50% Ni) |

max 3,5% Fe max 2% Mn max 1,5%Si | |||

|

Ni-Cu-Si |

30.35%Cu (aprox 50% Ni) |

max 3,5% Fe max 2% Mn 3,5.5%Si | |||

|

Ni-Cu-Sn |

30.35%Cu |

max 5% Sn max 1% Zn max 1%Fe | |||

|

Ni-Cu-Sn-Si |

30.35%Cu |

5.10% Sn max 1% Zn max 1%Fe max 3%Si | |||

|

Ni-Cu-Sn-Pb |

30.35%Cu (aprox 40% Ni) |

5.11% Sn 6.10%Pb max 1% Zn max 0.5%Fe | |||

|

Ni-Cu-Zn |

60.65%Cu (12.22% Ni) |

18.23%Zn max 4% Sn max 11%Pb max 5%Fe max 1%Mn | |||

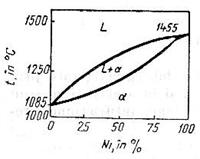

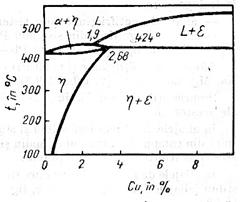

Aliajele au structura monofazica intrucat nichelul si cuprul sunt izomorfe (retea cubica cu fete centrate) si formeaza solutii solide (fig. 9, a).

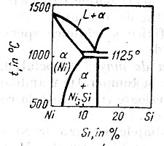

Alierea suplimentara cu pana la 5% Si

deterimina apritia in structura a unui eutectic Ni - Ni![]() Si la 1 152

Si la 1 152![]() , cu 11,5% Si (fig. 9, b), ceea ce determina cresterea rezistentei si a

duritatii aliajelor (v. tabelul 4), pecum si a fluiditatii.

, cu 11,5% Si (fig. 9, b), ceea ce determina cresterea rezistentei si a

duritatii aliajelor (v. tabelul 4), pecum si a fluiditatii.

Fig. 9 Diagramele de echilibru Cu-Ni, Ni-Si si Ni-Al

Prezenta impuritatilor (C, S si O) micsoreaza sensibil valoarea acestor proprietati din urmatoarele motive:

carbonul determina

aparitia grafitului datorita existentei eutecticului pe diagrama Ni - C (1 318![]() si 2,22% C);

si 2,22% C);

sulful provoaca aparitia compusilor Ni![]() S

S![]() , care formeaza cu nichelul un eutectic Ni - Ni

, care formeaza cu nichelul un eutectic Ni - Ni![]() S

S![]() cu temperatura de topire joasa (644

cu temperatura de topire joasa (644![]() ) cu 21,5% S;

) cu 21,5% S;

oxigenul formeaza cu nichelul eutecticul Ni - NiO (la 1 438![]() si 0,236% oxigen).

si 0,236% oxigen).

Aliajele Ni - Cu si Ni - Cu - Si sunt destinate pentru turnarea pieselor care lucreaza in medii corozive din industria chimica, petroliera, alimentara, precum si in apa de mare, piese care sunt uneori incercate la presiune (corpuri de pompe cu rotor, ventile, bucse, palete de turbine cu abur, armaturi pentru nave, aparatura chimica etc.).

Alierea aliajelor Ni - Cu cu 5.11% Sn

determina aparitia in structura a

eutectoidului ![]() care , ca si in cazul cuprului ,

asigura proprietati antifrictiune superioare.

care , ca si in cazul cuprului ,

asigura proprietati antifrictiune superioare.

Aliajele sunt asemanatoare bronzurilor

din punctul de vedere al proprietatilor la uzura ,insa spre deosebire de

ultimele ele poseda o rezistenta si o stabilitate dimensionala ridicata pana la

temperaturi de 450![]()

Aceste aliaje se folosesc la turnarea pieselor pentru turbine cu abur (de ex. bucse, corpuri pentru pompe centrifuge, segmenti pentru etansare, lagare rezistente la coroziune etc.).

Alierea suplimentara cu 6.10% Pb conduce la imbunatatirea pronuntata a proprietatilor de antifrictiune, intocmai ca si la bronzuri.Plumbul, repartizat in masa de baza (solutie Ni - Cu) sub forma de separari izolate, micsoreaza coeficientul de frecare, chiar si in cazul cand filmul de ungere este nesatisfacator.

Alierea cu zinc a nichelului si a cuprului cu care formeaza solutii solide, urmareste cresterea rezistentei si a alungirii, micsorarea intervalului de solidificare si mai ales a tendintei aliajului de a absorbi gaze la elaborare.Procedeul de topire este similar cu al alamelor.Desi aliajele sunt bogate in cupru, ele au totusi culoarea argintie, datorita continutului ridicat de nichel fapt care face sa poarte denumirea de argint nou (in lb. germana Neusilber, termen frecvent intalnit in literatura de specialitate).

Aliajele Cu - Ni - Zn poseda proprietati bune antifrictiune si anticorozive si se folosesc, la scara redusa, pentru piese destinate masinilor si instalatiilor de prelucrare a laptelui (lagare de alunecare, pistoane etc.).

Aliajele de nichel rezistente la cald sunt complex aliate cu crom (8.22%), cobalt (0.18%) si molibden (2,5.10,5%), aluminiu (0,2.6,5%), titan (0,23,5%) si fier (sub 2%).Uneori elementul de aliere poate fi si wolframul (pana la 10%)(v. tabelul 9.4).Continutul de nichel in aceste aliaje este mai mare de 60%.

Alierea se face in asa fel, incat aliajele sa posede o rezistenta mare la fluaj si o rezistenta mare la oxidare.

In cazul aliajelor de nichel rezistenta la fluaj este asigurata de realizarea unor structuri de solutii solide saturate, susceptibile pentru durificarea dispersa la temperaturi ridicate:

alierea nichelului cu Mo, Co si W determina marirea rezistentei solutiei solide (toate aceste elemente se dizolva in nichel).Solutia solida este stabila si nu sufera transformari la temperaturile de lucru;

aliera cu titan, aluminiu si bor determina formarea particulelor fin

dispersate de tipul Ni![]() (Al,Ti); Ni

(Al,Ti); Ni![]() Ti; TiAl

Ti; TiAl![]() , TiC, Cr

, TiC, Cr![]() C

C![]() , Cr

, Cr![]() B

B![]() ; (Mo, Cr, W, Ni)

; (Mo, Cr, W, Ni)![]() B

B![]() , in timpul tratamentului termic sau a exploatarii pieselor turnate si care

blocheaza planurile de alunecare in timpul deformarii plastice a aliajului.

, in timpul tratamentului termic sau a exploatarii pieselor turnate si care

blocheaza planurile de alunecare in timpul deformarii plastice a aliajului.

Rezistenta la oxidare este asigurata prin aliera nichelului cu crom si aluminiu, ai caror oxizi au temperaturi de topirea si caldura de formare ridicate si tensiune de disociere scazuta.

Aliajele de nichel poseda o rezistenta la cald mai mare decat a aliajelor deformate, ca urmare a posibilitatii de a folosi continuturi mai ridicate ale elementelor de aliere

Aliajele de nichel cu continut mai ridicat de titan si aluminiu sunt elaborate in vid, pentru evitarea proceselor de oxidare.

2.2. Aliaje pe baza de cobalt

Cobaltul prezinta o transformare polimorfa: la

temperaturi mai mici de 477![]() C el are reteaua cristalina hexagonala (cobalt

C el are reteaua cristalina hexagonala (cobalt ![]() ), iar la temperaturi mai mari - retea cubica cu fete centrate (cobalt

), iar la temperaturi mai mari - retea cubica cu fete centrate (cobalt ![]()

In stare turnata, cobaltul prezinta proprietati relativ

reduse (![]() daN/

daN/![]() , HB=125; E

, HB=125; E![]()

Pentru turnarea pieselor se folosesc, ca si in cazul nichelului, aliaje ale cobaltului cu multe elemente, care pot fi impartite in patru grupe : Co-Cr; Co-Cr-W-C; Co-Cr-Ni-W; Co-Cr-Ta (tabelul 9.6).

Principiile de aliere prezinta urmatoarele particularitati:

- elementele

principale de aliere (Ni, Cr, W, Mo, Ta, Nb) formeaza solutii solide , daca se

tine seama ca la ![]() C solubilitatea acestor elemente in cobalt este urmatoarea (in % din

greutate): Ni-100; Cr-36; W-26; Mo-22; Ta-12; Ti-8; Al-5; Nb-4; B-1;

C solubilitatea acestor elemente in cobalt este urmatoarea (in % din

greutate): Ni-100; Cr-36; W-26; Mo-22; Ta-12; Ti-8; Al-5; Nb-4; B-1;

nichelul (pana la 30 %) poate inlocui cobaltul , fara sa influenteze rezistenta la cald; cromul-wolframul si molibdenul maresc rezistenta la cald;

titanul, aluminiul si borul, ca si in cazul aliajelor de nichel formeaza compusi, care maresc rezistenta la fluaj;

carbonul in aliajele de cobalt formeaza eutectice si favorizeaza formarea

carburilor de tip Cr (Co-Mo)![]() C; Cr(Co, Mo)

C; Cr(Co, Mo)![]()

![]() ; Cr(Co,Mo)

; Cr(Co,Mo)![]() C;

C;

tratamentul de calire si imbatranire poate asigura la aliajele cu carbon ridicat duritati mari (HB- pana la 450).

Aliajele de cobalt poseda rezistente la cald inferioare celor pe baza de nichel.

De asemenea este mai mica si rezistenta la coroziune in atmosfera de gaze provenita prin arderea gazului metan, precum si in atmisfera obisnuita.

Aceste aliaje sunt superioare in ceea ce priveste

rezistenta la coroziune in atmosfera care contine sulf (![]() si

si ![]() , ultimul putandu-se forma prin reactia sulfului din gazele motoarelor cu

turbine ale avioanelor si NaCl din atmosfera de mare). S-a aratat ca in

aliajele de nichel, sulful formeaza eutectice usor fuzibile.

, ultimul putandu-se forma prin reactia sulfului din gazele motoarelor cu

turbine ale avioanelor si NaCl din atmosfera de mare). S-a aratat ca in

aliajele de nichel, sulful formeaza eutectice usor fuzibile.

De asemenea, la aliajele de cobalt este mai putin

periculoasa si coroziunea cauzata de reactia dintre ![]() (provenit din arderea pacurei cu

vanadiu) si

(provenit din arderea pacurei cu

vanadiu) si ![]() Intre acesti doi compusi se formeaza un

eutectic cu temperatura de

Intre acesti doi compusi se formeaza un

eutectic cu temperatura de ![]() .

.

Un alt avantaj al acestor aliaje, in comparatie cu cele de nichel , este ca se pot elabora si turna in atmosfera obisnuita.

2.3. Aliaje ale metalelor greu fuzibile

Prin metale greu fuzibile se inteleg acelea care au

temperatura de topire mai mare decat a fierului (1![]()

Pentru piese turnate in prezent sunt folosite aliajele titanului, vanadiului, cromului, niobiului, molibdenului si wolframului.

Aliaje pe baza

de titan. Aliajele de titan sunt

utilizate datorita particularitatilor lor din punctul de vedere al

proprietatilor mecanice si fizico-chimice: rezistenta la tractiune ridicata (![]() ); rezistenta la cald ridicata (pot lucra pana la

); rezistenta la cald ridicata (pot lucra pana la ![]() ); alungire mare la temperaturi normale, inalte si scazute; rezistenta la

coroziune intr-o gama larga de medii agresive; greutate specifica relativ mica

(

); alungire mare la temperaturi normale, inalte si scazute; rezistenta la

coroziune intr-o gama larga de medii agresive; greutate specifica relativ mica

(![]() ) si de aici rezistenta specifica mare; sudabilitate ridicata; coeficient

scazut de dilatare termica; sunt aliaje nemagnetice.

) si de aici rezistenta specifica mare; sudabilitate ridicata; coeficient

scazut de dilatare termica; sunt aliaje nemagnetice.

Titanul pana la temperaturi de ![]() are retea hexagonala (titan

are retea hexagonala (titan ![]() ) , iar la temperaturi mai mari - retea cubica cu volumul centrat (titan

) , iar la temperaturi mai mari - retea cubica cu volumul centrat (titan ![]()

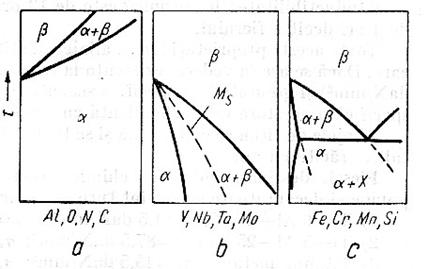

In functie de modul cum influenteaza elementele de aliere

temperatura de transformare polimorfa ![]() , aliajele de titan pot fi incadrate in trei grupe de diagrame de echilibru

(fig.11).

, aliajele de titan pot fi incadrate in trei grupe de diagrame de echilibru

(fig.11).

Fig. 1 schemele principalelor tipuri de diagrame binare ale titanului (in stare solida):

a) elemente care stabilizeaza faza ![]() si care maresc temperatura de

transformare polimorfa

si care maresc temperatura de

transformare polimorfa ![]() , adica se dizolva mai mult in Ti-

, adica se dizolva mai mult in Ti-![]()

b) elemente care stabilizeaza faza ![]() si care micsoreaza temperatura

transformarii polimorfe

si care micsoreaza temperatura

transformarii polimorfe ![]() , adica se dizolva mai mult in Ti-

, adica se dizolva mai mult in Ti-![]() ; la temperaturi mai mari de

; la temperaturi mai mari de ![]() apar faze metastabile (

apar faze metastabile (![]() etc.);

etc.);

c) elemente care formeaza eutectoid si stabilizeaza faza

Ti-![]()

Cele mai raspandite aliaje pentru turnarea pieselor sunt

aliate cu elemente care stabilizeaza domeniul ![]() si care contin 4.8% Al (tabelul 7),

caracterizate si printr-o rezistenta la cald mai mare.Aluminiul mareste

rezistenta mecanica, insa micsoreaza alungirea.

si care contin 4.8% Al (tabelul 7),

caracterizate si printr-o rezistenta la cald mai mare.Aluminiul mareste

rezistenta mecanica, insa micsoreaza alungirea.

La aliajele cu structura constituta din ![]() , elementele care stabilizeaza faza

, elementele care stabilizeaza faza ![]() (molibden, vanadiu, siliciu) se

gasesc in proportie mai mare de 2%.

Aceste aliaje pot fi supuse tratamentului termic de durificare.

(molibden, vanadiu, siliciu) se

gasesc in proportie mai mare de 2%.

Aceste aliaje pot fi supuse tratamentului termic de durificare.

Aliajele de titan se utilizeaza in constructia de avioane pentru executarea elementelor de fuselaj si a pieselor pentru motoare cu reactie. In constructia navala se intrebuinteaza pentru fabricarea arborilor, elementelor de pompa, lagarelor, conductelor, paletelor de turbine, elicelor etc. La toate aceste intrebuintari se valorifica rezistenta mare la coroziune a titanului in apa de mare si in actiunea gazelor oxidante la temperaturi ridicate. Aliajele de titan se utilizeaza de asemenea in industria chimica (pentru pompe care lucreaza in medii agresive).

Titanul, la incalzire, se dilata de 2,5 ori mai putin decat aluminiul, iar rezistivitatea lui electrica este de 6 ori mai mare decat a fierului si de 20 de ori mai mare decat a aluminiului.

Conductibilitatea lui termica este de 13 ori mai mica decat a aluminiului si de 4 ori decat a fierului.

Toate aceste proprietati fac ca aliajele de titan sa aiba

multe domenii de aplicare. Daca se are in vedere rezistenta la tractiune

ridicata a unor aliaje (![]()

![]() ) si greutatea lor specifica scazuta (

) si greutatea lor specifica scazuta (![]() ), rezulta ca rezistenta specifica acestora este echivalenta cu a

otelurilor cu

), rezulta ca rezistenta specifica acestora este echivalenta cu a

otelurilor cu ![]()

Aliajele de titan se elaboreaza si se toarna in vid, in forme de grafit sau metalice, racite cu apa.

Piesele destinate industriei chimice (piese pentru scrubere, condensatoare, pompe si decantatoare s.a.), sunt turnate in principal din trei tipuri de aliaje:

Ti - 6 Al - 4 V (![]() si

si ![]() );

);

Ti - 5 Al - 25 Sn (![]() si

si ![]() );

);

Titanul metalic (![]() si

si ![]() ).

).

In prezent se toarna piese cu greutatea pana la

Aliajele de vanadiu contin 2,5.20% Ti si max. 1% Ta; 1% Nb; 1% Si si au structura omogena.

Aliajele pe baza de crom pot fi impartite in doua grupe:

mediu aliate: Cr - W(Mo) cu 7.12%W(Mo), 1.2 Nb/Ta si 1.2% ZrHf si au structura omogena, deoarece solubilitatea W si Mo in Cr este mare.

inalt aliate: Cr - Ni (Co) cu 30.40% Ni sau Co, cu structura eterogena,

intrucat solubilitatea maxima la 1![]() a Ni este de 12%, iar Co- de 18%.

a Ni este de 12%, iar Co- de 18%.

Aliajele pe baza de niobiu au ca elemente de aliere 5.20%

W, 5.15% Mo, 0.27% Ta, 1.5% V si 0.10% Ti care se dizolva in proportii de peste

50% in Nb, la temperaturi de 1![]() . Deci aliajele au structura omogena.

. Deci aliajele au structura omogena.

Aliajele pe baza de molibden sunt in general numai slab aliate cu Ti, Zr, Nb (suma lor sub 2%).

Particularitatile principale ale structurii si proprietatilor aliajelor metalelor greu fuzibile sunt urmatoarele:

au in structura o proportie ridicata de solutie solida (sunt slab eterogene);

au reteaua cristalina cubica centrata in volum;

se folosesc pentru turnarea pieselor destinate instalatiilor pentru

producerea energiei nucleara, in aviatie, rachete, care lucreaza la temperaturi

de 1000.1![]()

Rezistenta la cald a aliajelor metalelor greu fuzibile poate fi marita prin imbunatatirea conditiilor de elaborare (cresterea puritatii acestor aliaje) si stabilirea conditiilor optime de aliere.

3. ALIAJE NEFEROSE GRELE USOR FUZIBILE

Aliajele grele usor fuzibile se impart in trei grupe:

aliaje pe baza de zinc;

aliaje pe baza de plumb;

aliaje pe baza de staniu.

3. Aliaje pe baza de zinc

Compozitia si caracteristicile aliajelor pe baza de zinc pentru turnarea sub presiune si a aliajelor de plumb pentru cuzineti

|

Sistemul din care face parte |

Compozitia chimica |

Caracteristici mecanice principale (limite) |

||

|

σr daN/mm2 |

HB |

|||

|

Zn-Al |

3,5.4,5%Al; max 0,5% Cu | |||

|

Zn-Cu Zn-Al-Cu |

4.5%Cu; max 0,25% Al 3,5.30%Al; 0,7.5,5%Cu | |||

|

Pb-Sb-Sn |

max 1%Cu; max 1% Ca; 0,6%Na; 0,2%Mg; 4,5.17%Sn; 0.17%Sb; max 3% Cu; max 2% Cd; max 0,8%As | |||

Zincul metalic are reteaua cristalina hexagonala compacta

si proprietati mecanice relativ scazute in stare turnata (![]() si

si ![]()

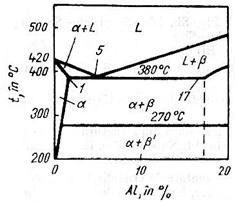

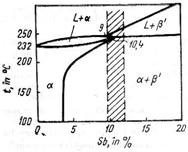

Aluminiul se dizolva in zinc in proportie scazuta (max. 0,1

%) la temperatura ambianta, iar restul formeaza un eutectic constituit din

solutie solida ![]() (99% Zn) si solutie solida

(99% Zn) si solutie solida ![]() (79% Zn). La temperatura de 270 faza

(79% Zn). La temperatura de 270 faza ![]() se transforma cu formarea eutectoidului

se transforma cu formarea eutectoidului ![]()

![]() de unde rezulta de asemenea solutia

solida cu 27% Zn (fig. 12, a).

de unde rezulta de asemenea solutia

solida cu 27% Zn (fig. 12, a).

Fig. 12. Diagramele de echilibru Zn-Al si Zn-Cu

Cuprul, la randul sau, are de asemenea o solubilitate

scazuta in zinc (max. 0.1%) si la continuturi mai mari determina aparitia in

structura , alaturi de solutia solida ![]() , a fazei peritectice

, a fazei peritectice ![]() , care reprezinta o solutie solida Zn - Cu (fig. 12. b).

, care reprezinta o solutie solida Zn - Cu (fig. 12. b).

In stare turnata, aliajele Zn - Al - Cu standardizate constau in graunti de solutie ![]() , eutecticul binar

, eutecticul binar ![]() si eutecticul ternar (

si eutecticul ternar (![]()

Aliajele Zn - Cu - Sn se folosesc in special pentru

turnarea pieselor sub presiune (denumite si aliaje

Zamac) , deoarece au temperatura relativ scazuta de topire si turnare(cca. ![]() ) si o fluiditate ridicata. Aceste aliaje

pot capata un aspect placut prin cromizare, nichelare

sau cadmiere.

) si o fluiditate ridicata. Aceste aliaje

pot capata un aspect placut prin cromizare, nichelare

sau cadmiere.

Dezavantajele lor sunt urmatoarele:

sunt susceptibile de imbatranire naturala;

sunt sensibile la influenta elementelor nocive.

Desi proprietatile mecanice ale aliajelor Zn -Al - Cu sunt bune, gradul de utilizare este limitat, datorita rezistentei slabe de coroziune in atmosfera cu vapori de apa, acizi si medii alcaline.

Coroziunea intercristalina este cauzata de prezenta fazei

![]() si a impuritatilor: Pb, Sn, Cd. Prin

transformarea fazei

si a impuritatilor: Pb, Sn, Cd. Prin

transformarea fazei ![]() se formeaza microfisuri, care joaca

rol de canale pentru patrunderea mediului coroziv.

se formeaza microfisuri, care joaca

rol de canale pentru patrunderea mediului coroziv.

Aliajele cu continut mai ridicat de aluminiu (pana la

10%) si cupru (pana la 5 %) poseda o proportie mai mare de faze ![]() si

si ![]() , care sunt mai dure si ca urmare, au proprietati bune de antifrictiune.

, care sunt mai dure si ca urmare, au proprietati bune de antifrictiune.

Pentru

marirea rezistentei la fluaj a aliajelor Zn - Cu acestea se aliaza suplimentar

cu 0,25.0,30% Ti, care formeaza cu zincul un eutectic

fin (la ![]() si 0,12% Ti). Aliajele sunt folosite mult pentru turnarea pieselor de automobile

(de ex. carburatoare). Aceste aliaje de antifrictiune pot fi utilizate

la presiuni de pana la 20daN/

si 0,12% Ti). Aliajele sunt folosite mult pentru turnarea pieselor de automobile

(de ex. carburatoare). Aceste aliaje de antifrictiune pot fi utilizate

la presiuni de pana la 20daN/![]() , viteze de pana la 8 m/s si pV=100daN/s

, viteze de pana la 8 m/s si pV=100daN/s![]() .

.

Sunt utilizate pentru turnarea cuzinetilor si lagarelor, pentru masini-unelte, masini de ridicat si de forjat, la presiuni si viteze periferice reduse ale fusului.

3.2. Aliaje pe baza de plumb

In functie de destinatie aliajele de turnatorie pe baza de plumb se impart in trei grupe:

aliaje de antifrictiune (din sistemul Pb-Sb, Pb-Sn, Pb-Sn-Sb);

aliaje tipografice (din sistemul Pb-Sn-Sb);

aliaje de lipit (Pb-Sn-Bi).

Aliajele de antifrictiune (babbituri) contin stibiu si proportii scazute de Ca, Na, Mg, Cd, Ni, As (v. tabelul 8).

Proprietatile de antifrictiune sunt determinate de proprietatile structurale ale acestor aliaje.

In aliajele de plumb fara stibiu si staniu faza dura din

structura este constituita din compusii plumbului cu sodiul si calciu (![]() si

si ![]() ), iar faza moale este constituita din masa de plumb.

), iar faza moale este constituita din masa de plumb.

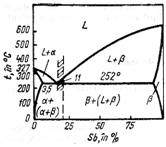

In aliajele de Pb-Sb, fazele dure sunt reprezentate de

cristalitele primare de stibiu (aliajele fiind hipereutectice, figura 13, a),

iar faza moale- de eutecticul (![]()

In prezenta cuprului in aceste aliaje se formeaza si

cristalite primare de ![]() aciculare, cu duritate ridicata.

aciculare, cu duritate ridicata.

Diagramele de echilibru Pb-Sb, Pb-Sn si Sn-Sb

La aliajele din sistemul Pb-Sn (Sn=5.17%) si Pb-Sn-Sb (Sb=max. 17%, Sn=max. 10%), fazele dure sunt reprezentate de cristalitele primare de stibiu.

Aliajele (compozitiile) pe baza de plumb se utilizeaza in special la caile ferate, pentru lagare de vagoane de marfa, de calatori si de locomotive.

Aliajele pentru tipografie pe baza de plumb fac parte din sistemul Pb-Sn-Sb (v. tabelul 8) si pot contine 4,0.3,0 % Sn si 4.60 % Sb.

Dupa cum s-a aratat, plumbul formeaza cu stibiul un

eutectic la ![]() (fig. 13, a), iar cu staniul la

(fig. 13, a), iar cu staniul la ![]() (fig. 13, b). La randul sau staniul fomeaza cu stibiul o serie de

peritectice cu temperatura joasa de topire (fig. 13, c).

(fig. 13, b). La randul sau staniul fomeaza cu stibiul o serie de

peritectice cu temperatura joasa de topire (fig. 13, c).

Aliajele de plumb pentru tipografie se caracterizeaza

prin urmatoarele proprietati: temperatura de topire foarte scazuta (![]() ); fluiditate ridicata la supraincalzire minima; proprietati mecanice bune;

rezistenta mare la coroziune si contractie liniara mica.

); fluiditate ridicata la supraincalzire minima; proprietati mecanice bune;

rezistenta mare la coroziune si contractie liniara mica.

Aceste proprietati fac posibila utilizarea acestor aliaje pentru turnarea literelor masinilor tipografice.

Aliajele pentru lipit fac parte din sistemul Pb-Sn-Bi (51.65% Pb, 23.33% Sn si 11.27% Bi) si se caracterizeaza prin temperatura scazuta de topire necesara pentru a realiza difuziunea elementelor din aliajul de lipit in straturile pieselor supuse operatiei de lipit. Aliajul de lipit are in acelasi timp o rezistenta suficienta pentru ca lipitura sa nu se desfaca.

3.3. Aliaje pe baza de staniu

In functie de destinatie, aliajele pe baza de staniu se impart in doua grupe:

aliaje de antifrictiune;

aliaje pentru lipit.

Aliajele de antifrictiune babbit sau compozitie cu staniu) fac parte din sistemul

Sn-Sb-Cu (10.12% Sb, 3.6% Cu; aprox. 80% Sn cu ![]() ; HB=25.30).

; HB=25.30).

Structura lor consta din peritecticul cu fazele ![]() si

si ![]() din sistemul Sn-Sb (fig.19.13, c). Faza

din sistemul Sn-Sb (fig.19.13, c). Faza ![]() (solutie solida de

stibiu in staniu), reprezinta masa moale din structura, iar faza

(solutie solida de

stibiu in staniu), reprezinta masa moale din structura, iar faza ![]() (compus Sn Sb)

reprezinta faza dura cu HB =30

(compus Sn Sb)

reprezinta faza dura cu HB =30

Cuprul la randul lui formeaza cu staniul si cu stibiul

noi faze intermetalice primare dure (![]() ). Mai mult, acesti compusi primari joaca rol de germeni de cristalizare

pentru faza

). Mai mult, acesti compusi primari joaca rol de germeni de cristalizare

pentru faza ![]() si prin aceasta contribuie la finisarea si uniformizarea structurii si

drept urmare la imbunatatirea proprietatilor de antifrictiune. In absenta

germenilor fortati, cristalitele

si prin aceasta contribuie la finisarea si uniformizarea structurii si

drept urmare la imbunatatirea proprietatilor de antifrictiune. In absenta

germenilor fortati, cristalitele ![]() se formeaza cu dimensiuni mari si se decanteaza la suprafata baii (topiturii)

dupa umplerea formelor.

se formeaza cu dimensiuni mari si se decanteaza la suprafata baii (topiturii)

dupa umplerea formelor.

Cu marirea vitezei de racire la solidificare se micsoreaza dimensiunile grauntilor si se obtine o structura fina care asigura conditii mai bune de retinere a uleiului si de rodare (coeficient mic de frecare) in timpul exploatarii pieselor.

Structurile grosolane pot fi utilizate numai in cazul unei ungerii bune a cuplului de frecare.

Aliajele de antifrictiune pe baza de staniu se utilizeaza in principal pentru turnarea lagarelor de motoare Diesel, turbine cu abur, motoare de avioane, solicitate la presiuni si turatii mari.

La toate aliajele de antifrictiune, masa metalica moale asigura rodarea in conditii bune a lagarului fata de ax, iar compusii duri constituie puncte de sprijin pentru acesta. Suparafata de contact mica dintre ax si lagar micsoreaza frecarea, iar spatiile care se formeaza intre masa moale a lagarului si ax asigura repartiazarea uniforma a uleiului.

Aliajele de

lipit fac

parte din sistemul Sn-Pb-Sb si pot avea continutul de staniu cuprins intre 5 si

90 %, iar cel de stibiu intre 0,2 si 0,6% corespunzator caruia variaza si

temperatura de topire intre 190 si ![]() . Eutecticul aliajelor Pb-Sn se gaseste la o temperatura scazuta (cca.

. Eutecticul aliajelor Pb-Sn se gaseste la o temperatura scazuta (cca. ![]()

Cu cat continutul de staniu descreste, cu atat trebuie marit continutul de stibiu, pentru a asigura micsorarea temperaturii lichidus.

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |