Planificarea necesarului de materiale (MRP) si planificarea resurselor necesare productiei (MRP2 / ERP)

1. Definire

Sistemul de planificare a resurselor necesare productiei MRP2/ERP (Manufacturing Resource Planning / Entreprise Resource Planing), intalnit si sub denumirile de 'managementul resurselor de productie' sau 'managementul distributiei resurselor de productie', MRP2 a realizat un impact deosebit asupra intregului sistem de productie prin posibilitatile de extindere oferite de perfectionarea continua a performantelor tehnicii automate de calcul.

2. Aplicabilitatea sistemelor MRP si MRP2 / ERP

MRP este folosita intr-o varietate de industrii, asociata insa - in general - unui mediu de productie de tip job shop (pe grupe de masini sau insule/celule de fabricatie). Excluzand, de la inceput, procesele continue (precum sunt cele din industriile prelucratoare ale titeiului sau ale otelului), tabelul 1 sintetizeaza aplicatiile industriale ale MRP si nivelele asteptate ale beneficiilor.

Se poate observa ca MRP2 este evident cu mult mai benefic pentru acele firme industriale ale caror procese de productie se axeaza pe operatiile de asamblare si mai putin valoroasa pentru firmele focalizate numai pe operatii de prelucrare.

MRP2 - ca sistem evoluat - s-a pretat in a fi introdus in aproape toate categoriile de intreprinderi, chiar si in cele considerate mici. Astfel sistemul MRP2 a fost implementat cu succes in urmatoarele domenii:

fabricatie conventionala (prelucrare + asamblare);

prelucrare (fara asamblare) si asamblare (fara prelucrare);

fabricatie repetitiva;

fabricatie rapida (cu cadenta mare);

fabricatie cu cadenta mica;

gestionare stocuri;

realizare de produse simple sau complexe;

productie job shop (discontinua);

productie flow shop (in flux) etc.

Aplicatiile industriale ale MRP - MRP2 / ERP si beneficiile asteptate Tabelul 1.

|

TIPUL DE INDUSTRIE |

EXEMPLE |

NIVEL ASTEPTAT AL BENEFICIILOR |

|

Asamblare pe stoc |

Combina multiplele elemente componente intr-un produs finit, care apoi este stocat pentru a satisface viitoarea cerere prognozata a consumatorilor (d.e.ceasuri, scule complexe, dispozitive, instrumente etc.) |

Ridicat |

|

Prelucrare pe stoc |

Articolele sunt finalizate preponderent prin prelucrare pe masini-unelte si mai putin prin asamblarea de componente. Acestea sunt de regula, articole standard, ce se pot stoca pe baza anticiparii cererii clientilor (d.e. inele de pistoane, intrerupatoare electrice etc.) |

Scazut |

|

Asamblare bazata pe comenzi ferme |

Produsul final se realizeaza prin asamblarea de elemente componente standardizate, alese de catre consumator (d.e. vagoane, generatoare, motoare etc.) |

Ridicat |

|

Prelucrare bazata pe comenzi ferme |

Produsele sunt prelucrate pe masini-unelte, in functie de cererea ferma - in general comenzi industriale - a clientului (d.e. arbori, roti dintate, suruburi etc.) |

Scazut |

|

Fabricatie bazata pe comenzi ferme |

Produsele finite sunt prelucrate si complet asamblate pe baza specificatiilor clientului (d.e. generatoare de turbina, masini-unelte grele etc.) |

Ridicat |

|

Alte procese |

Industrii precum cele metalurgice (turnare), prelucrarea cauciucului si a maselor plastice , hirtie speciala, produse chimice, vopsele, medicamente, procese alimentare etc.) |

Mediu |

Prin prisma enumerarii mentionate se poate afirma ca practic - spre deosebire de MRP - sistemul MRP2 / ERP este virtual nelimitat ca aplicabilitate, putandu-se adapta oricarui domeniu potential de activitate industriala.

3. Obiectivele sistemelor MRP/MRP2

Obiectivul principal al unui sistem tipic MRP este de a evidentia si de a controla cu precizie si in timp real - necesarul de materiale si nivelul stocurilor.

Obiectivul principal al unui sistem tipic MRP2 extinde preocuparile - vizand evidentierea si controlul, cu precizie si in timp real - la nivelul tuturor resurselor reclamate de procesul de productie, alaturi de gestionarea stocurilor asigurand atat desemnarea prioritatilor operatiilor adecvate realizarii produselor, cat si planificarea capacitatii sistemului de productie.

In consecinta, managementul productiei axat pe un sistem MRP/MRP2 urmareste minimizarea investitiilor in stocuri si maximizarea eficientei operationale a fabricatiei. Totodata, MRP/MRP2 isi orienteaza preocuparile si pe directia imbunatatirii serviciilor prestate de firma catre beneficiarii sai.

Avantaje conferite de utilizarea sistemelor MRP/MRP2

- acorda un avans in observatii, permitand managerilor sa studieze atent calendarul planificat, inainte de a lansa comenzile de achizitie si/sau ordinele de fabricatie;

evidentiaza situatiile in care trebuie accelerat sau incetinit un proces anume;

- semnalizeaza momentele in care se impune lansarea/anularea unei comenzi de achizitie/ordin de fabricatie;

- permite modificarea cantitatilor comandate;

- creeaza posibilitatea actualizarii in timp real a bazei de date necesara fabricatiei;

- ajuta la planificarea capacitatii de productie.

5. MRP/MRP2 in contextul politicii de productie

Practica industriala din ultimul deceniu a demonstrat ca o politica coerenta si eficienta de productie trebuie sa urmǎreasca concilierea diferitelor sisteme, concepte si tehnici - aparent contradictorii - de productie.

Problema este de a elabora o procedura corecta de integrare a conceptelor in cadrul politicii de productie, astfel incat obiectivele firmei - legate de flexibilitate, reactivitate, competitivitate si rentabilitate - sa fie satisfacute simultan si intr-o masura cit mai mare. Ideea de baza in formularea unui astfel de algoritm procedural este de a considera, la nivelul fiecarei etape, una, sau mai multe, metode si tehnici de productie.

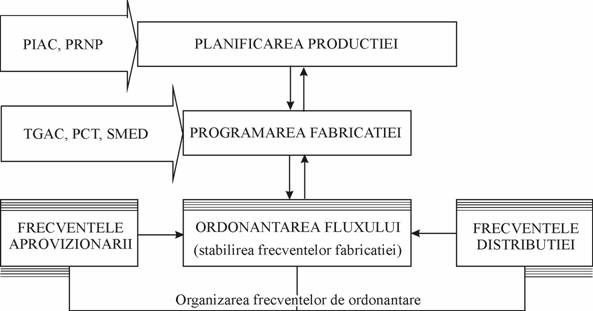

In fig. 1. este schematizata

o secventa a unei asemenea proceduri de integrare.

Figura 1. Asigurarea coeziunii productiei

Avand in vedere realitatea ultimilor 15-20 de ani, conform careia functionarea sistemelor de productie a fost fundamentata pe extinderea automatizarii proceselor tehnologice, la ora actuala cele mai mari rezerve in eficientizarea activitatilor industriale nu se mai regasesc la nivelul-fabricatiei propriu-zise, ci la nivelul p1anificarii si al urmaririi in timp real a productiei, principalul accent punandu-se pe gestionarea stocurilor, atat a celor de materii prime, materiale, semifabricate, cat si celor interoperationale si de produse finite. Or, tocmai necesitatea acestei preocupari a condus la aparitia sistemelor MRP si MRP2 (MRP/MRP2).

Gestiunea stocurilor este fundamentata pentru productivitate, deoarece ea permite cunoasterea - cu acuratete si in orice moment - atat a necesarului, a disponibilului, cat si a traseului materialelor in cadrul sistemului de productie.

MRP2 este instrumentul cu ajutorul caruia se elaboreaza si se valideaza planurile si inventarul, nu numai pentru materiale (conform MRP), dar si pentru celelalte resurse reclamate de intregul proces de productie. De asemenea, MRP2 determina si validarea calendarului livrarilor (a distributiei) catre beneficiari, a necesarului de forta de munca, de echipamente, de resurse ingineresti, de fluxuri financiare, evidentiind, in final, nivelul accesibil de profitabilitate.

MRP2 constituie, prin urmare, temelia adevaratei productivitati.

Daca stocurile - ca interfata intre doua operatii consecutive - reprezinta suportul fizic al logicii cu care opereaza in timp real MRP2, a fost necesara identificarea si a unei componente care sa reprezinte interfata informationala. In acest sens, s-a tinut cont de faptul ca, in cadrul procesului de productie, ceea ce reprezinta stoc interoperational trece succesiv prin diferite servicii si compartimente cu atributii specifice. Pentru a putea urmari aceste deplasari, sistemul MRP2 a recurs la o interfata informationala bazata pe nomenclatura fiecarui produs. Prin aceasta, orice reper, componenta sau piesa, utilizata in procesul productiei, este individualizata prin intermediul unui cod, ce permite reperarea - in oricare moment - a localizarii si a traseului parcurs.

Codurile vor fi numere similare, ce includ si un prefix (sau un subfix) corespunzator numarului de ordine prin care se individualizeaza fiecare produs la realizarea caruia contribuie articolul respectiv.

Devine astfel posibila planificarea necesarului in functie de nivele:

nivelul 0 - produsul finit

nivelul 1 - subansamble

nivelul 2 - componente complexe

nivelul 3 - repere

In acest mod se evita potentialele 'strangulari', sau aglomerari, ce pot conduce la ruptura stocului.

6. Structura si modul de operare tipice sistemelor MRP/MRP2

Abordarea generalizata a conceptului MRP vizeaza cu predilectie, doua aspecte si anume:

- determinarea necesarului de materiale;

- determinarea marimii loturilor si a stocurilor de siguranta.

Nu intotdeauna sunt luate in consideratie si necesitatile pentru alte tipuri de resurse (ca in cazul MRP2) reclamate de conducerea propriu-zisa, de asigurarea sculelor, a fortei de munca si a altor facilitati.

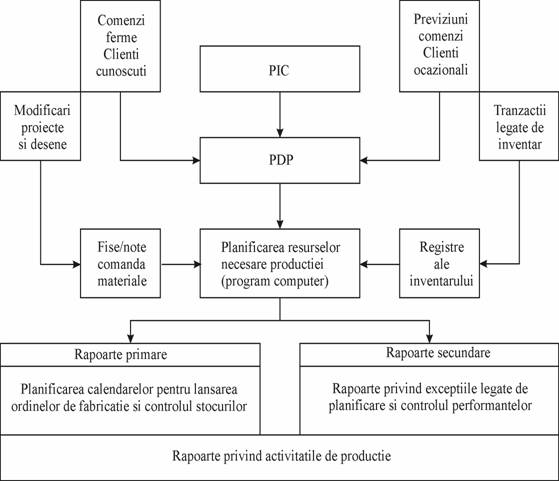

In ideea de a evidentia principalele componente ale unui sistem MRP2 - dar, fara a considera si aspectele problematicii legate de capacitate - simultan cu prezentarea modului in care respectivele componente opereaza in contextul activitatilor sistemului de productie si cu sublinierea rolului detinut de managementul productiei in dezvoltarea eficienta a sistemului MRP2, se prezinta figurile 2 si 3.

Figura 2 Intrarile si rapoartele generate de un program standard MRP2

PIC - Planul industrial si commercial

PDP - Programul director de productie

Astfel s-a optat pentru formularea franceza a termenului de 'Plan Industrial si Comercial' (PIC-Le Plan Industriel et Commercial, in defavoarea terminologiei americane echivalente de 'Plan Agregat de Productie' (Agregate Product Plan). S-a procedat identic si in cazul formularii privind 'Programul Director de Productie' (PDP/ PDP-Programme Directeur de Production), in loc de 'Calendarul Principal al Productiei" (Master Production Schedule).

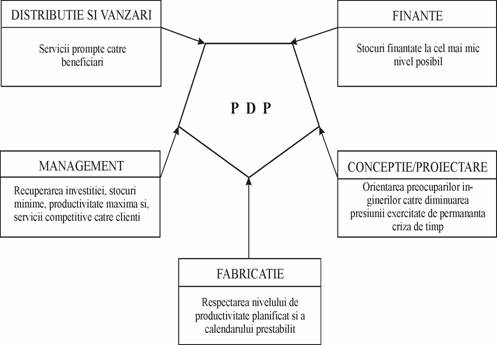

Figura 3 Impactul managementului asupra PDP

MRP2 este un proces in care se face apel la notele/facturile de materiale, la registrele de stoc si la programul director de productie - realizat pe baza planului industrial si comercial - in scopul de a determina marimea comenzilor, impreuna cu momentele de lansare si de receptie ale acestora, astfel incat sa fie satisfacut - in cadrul unui anumit orizont de timp necesarul de materiale reclamat de procesul de productie.

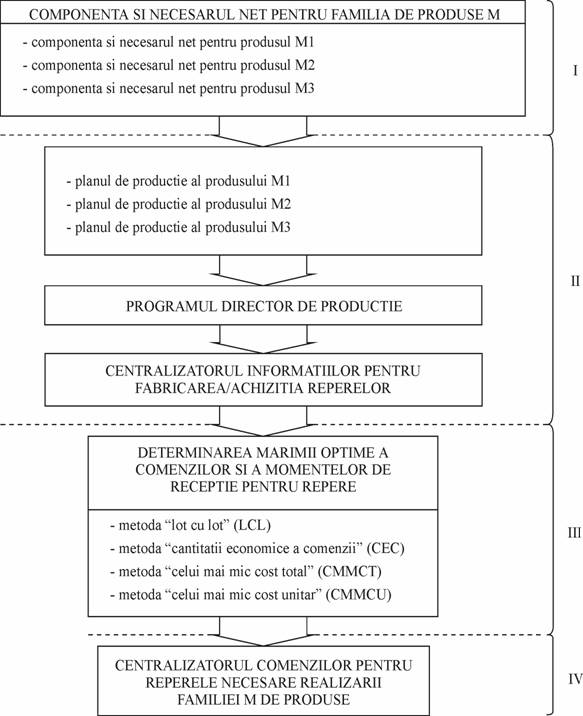

7. Algoritmul general al planificǎrii necesarului de materiale

8. Determinarea marimii optime a loturilor de aprovizionare

Etapa III a algoritmului are ca obiectiv determinarea marimii optime a loturilor de aprovizionare (a comenzilor), in general pentru cele mai simple articole (repere), care - indiferent daca sunt achizitionate sau sunt realizate de firma - prin operatii combinate de asamblare creeaza articole cu grad superior de complexitate.

In general, marimea loturilor satisface necesitatile de repere pentru mai multe perioade. Majoritatea tehnicilor de dimensionare a loturilor urmaresc echilibrarea costurilor contrare, cum este cazul costurilor de infiintare (constituire) a stocurilor (set up cost), al costurilor de lansare a comenzilor si al costurilor de stocare, toate acestea corelate cu asigurarea necesarului net generat de procesul MRP.

8.1. Tehnica lot cu lot (LCL)

Tehnica LCL este cea mai raspandita ca utilizare si vizeaza:

- pregatirea comenzilor planificate, astfel incat sa satisfaca exact necesarul net;

- producerea exacta a cantitatii necesare fiecarei perioade de timp, fara a prelua, sau transmite, nimic din/in perioadele anterioare/viitoare;

- eliminarea integrala a costurilor de stocare;

- ignorarea costurilor cu lansarea comenzilor si a eventualelor limitari de capacitate.

In conformitate cu calculele specifice tehnicii LCL, s-a constatat ca, pentru fiecare perioada, marimea lotului corespunde necesarului net, eliminandu-se complet costurile de stocare. In schimb, tehnica LCL conduce la cresterea maximala a costurilor cu lansarea comenzilor, acestea fiind practic direct proportionale cu numarul de perioade in care se manifesta un nou necesar net.

8.2. Tehnica cantitatii economice a comenzii (CEC)

In cazul utilizarii tehnicii CEC se impune - chiar si in situatia existentei evidente a unei cereri constante - constituirea de stocuri de siguranta. Acest lucru este justificat - alaturi de scopul crearii conditiilor prin care sa se faca fata unei eventuale variatii a cererii - de faptul ca tehnica CEC, apeland la o estimare a cererii anuale totale si a costului anual de stocare, conduce la obtinerea unei valori fixe a marimii lotului de aprovizionare, indiferent de dimensiunea necesarului net periodic, pentru intreg orizontul de timp al planificarii.

Relatia utilizata in determinarea marimii loturilor are forma:

Qcec = ![]()

in care: Qcec = marimea lotului (a comenzii); n = numarul de loturi/perioada;

D = cererea anuala; Cl = costul cu lansarea comenzii; H = costul anual de stocare.

8.3. Tehnica celui mai mic cost total (CMMCT)

Tehnica CMMCT prezinta un puternic caracter de dinamicitate al dimensionarii loturilor de aprovizionare, datorita realizarii, in permanenta - pentru diferite marimi ale lotului - de comparatii ale costurilor de stocare cu cele de lansare a comenzii, selectand acea marime a lotului pentru care respectivele costuri au valorile cele mai apropiate.

De la inceput se poate constata ca tehnica CMMCT este gandita sa raspunda cat mai bine conditiei fundamentale de asigurare a unui cost total minim; conform acestei conditii, minimizarea costului total este realizata in momentul in care costul de stocare este egal cu cel de lansare a comenzii.

Procedura de calcul implica utilizarea unei relatii, destinata determinarii costului de stocare corespunzator marimii lotului considerat, relatie ce se prezinta sub urmatoarea forma:

Csl = Csr/p ![]()

in care: Csl = costul de stocare al lotului;

u = numarul de ordine al perioadei in cadrul orizontului de timp al planificarii (u = 1,n);

n = numarul maxim de perioade al orizontului de timp considerat (n = 12);

Csr/p = costul de stocare al unui reper/perioada;

Nu = necesarul net al fiecarei perioade; i = numarul de perioade pe care se realizeaza stocarea.

8. Tehnica celui mai mic cost unitar (CMMCU)

Tehnica CMMCU, la fel ca si precedenta, este o tehnica dinamica de dimensionare a marimii loturilor, respectand aceeasi logica procedurala, cu singura diferenta conferita de existenta unei operatii suplimentare; respectiva operatie consta in determinarea costului unitar - ca raport dintre costul total si numarul de articole al fiecarui lot - avand menirea de a marca dimensiunea cea mai convenabila a lotului de aprovizionare.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |