. GENERALITATI

Aliajele Cu-Ni-Zn, numite alpaca se folosesc sub forma de, benzi, bare, sarme si tevi in industria chimica , alimentara si electrotehnica. Ele contin 10...20%Ni si 30-20% Zn. Aceste aliaje sunt moi si usor deformabile, dar casante cand sunt incalzite la 200..300°C

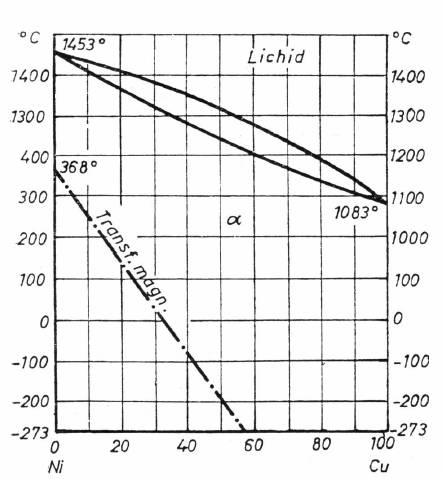

Cuprul si nichelul sunt solubile in

stare solida in orice proportie, formand numai solutii solide. Adaugand

nichel in cupru, se produce scaderea insemnata a

conductibilitatii electrice, astfel incat aliajele Cu-Ni rezistente, fiind

utilizate la fabricarea rezistentelor electrice pentru reostare, utilizare

justificata si de faptul ca aliajele respective sunt plastice si se

deformeaza usor.

Fig. 1.1 Diagrama de echilibru termic a sistemului Cu-Ni

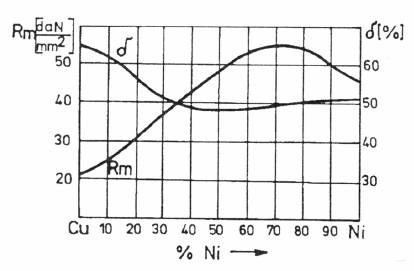

Rezistenta la tractiune creste odata cu marirea continutului de nichel si atinge un maxim la 6070 % Ni, fiind insotita de scaderea plasticitatii, dar totusi alungirea ramane mai mare de 40 %. Ca urmare a acestui fapt, aceste materiale metalice sunt apreciate pentru proprietatile lor bune de prelucrare, atat la cald cat si la rece, putand fi ambutisate adanc, matritate, extrudate, trefilate etc., dar au proprietati de aschiabilitate reduse.

In sistemul Ni-Cu rezistivitatea electrica isi atinge valoarea maxima la 50 % cupru, iar coeficientul de temperatura a rezistivitatii devine minim la aceasta compozitie

Zincul actioneaza favorabil atat asupra plasticitatii si fluiditatii cat si a rezistentei la rupere la tractiune

Figura 1.2. Variatia rezistentei la rupere si alungirii in sistemul cupru-nichel.

Aceste materiale metalice au proprietati de turnare dificile: temperatura ridicata (14001500 °C), tendinta mare de absorbtie a gazelor, de a forma retasuri si incluziuni de zgura, o fluiditate mica.

Aceste aliaje sunt preferabil sa fie elaborate in cuptoare electrice cu inductie, pentru a se scurta cat mai mult timpul. Topirea optima se realizeaza in vid, daca nu este posibil, in mediu neutru, in cel mai rau caz in atmosfera oxidanta, dar se interzice elaborarea in atmosfera reducatoare.

Banda aplaca bare pline aplaca

COMPOZITIA CHIMICA

Compozitile chimice ale aliajelor Cu-Ni-Zn turnate in piese

Tabelul 1.1 Compozitia chimica a aliajelor Zn-Al-Cu, conform STAS 1096/83

|

Marca aliajului |

Elemente de aliere,% |

Impuritati,%max |

||||||||||

|

Cu |

Ni |

Mn max |

Zn |

Fe |

P |

Pb |

Si |

Sn |

Pb+Al+Sn |

Alte elemente |

Densitatea (Kg/dm3 |

|

|

CuNi18Zn20 |

Rest | |||||||||||

|

CuNi18Zn27 |

Rest | |||||||||||

|

CuNi15Zn21 |

Rest |

a | ||||||||||

CARACTERISTICI FIZICE SI MECANICE

Caracteristicile mecanice ale ZAMAK-ului sunt prevazute tot in STAS 6925/2-88, si anume:

Tabelul 1.2. Caracteristicile mecanice ale aliajului ZnAl6Cu1T

|

Marca aliaj |

Mod de turnare |

Rezistenta mecanica Rm N/mm² |

Alungirea la rupere A % |

Densitatea Kg/dm³ |

Duritatea Brinell HB daN/mm² |

|

ZnAl6Cu1T |

N C |

N-aliaj de zinc turnat in amestec de formare

C-aliaj de zinc turnat in forme metalice

PRINCIPII GENERALE PRIVIND TURNAREA SUB PRESIUNE

Turnarea la presiune ridicata reprezinta un procedeu turnare neconventional (special), care se caracterizeaza prin particularitatea ca aliajul lichid este introdus in amprenta piesei din forma de turnare prin injectare sub actiunea unei suprapresiuni mari, realizate mecanic. Aliajul lichid este dozat volumetric si este introdus intr-un cilindru (camera) de presare, de unde este injectat in forma de turnare cu ajutorul unui piston actionat mecanic. Este posibil ca injectarea sa se realizeze si prin intermediul unui gaz sub presiune ridicata. Forma este o matrita metalica si are o constructie speciala, de cele mai multe ori fiind racita fortat.

|

|

|

|

Fig.1.4. Principiul turnarii la presiune ridicata cu camera calda cu presare cu piston. |

Fig. 1.5. Principiul turnarii la presiune ridicata cu camera calda si presare cu gaz de la compresor |

|

|

|

|

Fig. 1.6. Principiul turnarii la presiune ridicata cu camera de presare rece verticala |

Fig. 1.7. Principiul turnarii la presiune ridicata cu camera de presare rece orizontala |

Datorita presiunii ridicate, aliajul intra in amprenta piesei din forma cu viteza foarte mare, iar timpul de umplere este foarte scurt. Forma metalica determina o solidificare foarte rapida a piesei.

Dupa solidificare matrita se deschide, iar piesa si aliajul solidificat in reteaua de turnare sunt extrase. Schema de principiu a turnarii sub presiune ridicata este prezentata in figurile 1.4.÷1.7.

CLASIFICAREA PROCEDEELOR DE TURNARE SUB PRESIUNE

Procedeele si instalatiile de turnare la presiune ridicata se clasifica dupa mai multe criterii:

- dupa temperatura camerei de presare;

- dupa directia de deplasare a pistonului de presare;

- dupa pozitia suprafetei de separatie a matritelor;

- dupa tipul de aliaj turnat, etc.

In tabelul 1.3. este prezentata o schema a clasificarii masinilor si procedeelor de turnare la presiune ridicata.

Particularitatile constructive ale fiecarei variante sunt aratate schematic in figurile 1.4-1.7.

Tabelul 1.3. Clasificarea procedeelor si a masinilor de turnare la presiune ridicata.

|

Nr. crt. |

Dupa temperatura camerei de presare |

Dupa modul in care se realizeaza presarea |

Dupa directia de presare |

Dupa pozitia camerei de presare |

Dupa tipul camerei de compresie |

|

Cu camera de presare calda |

Cu piston |

Verticala |

In creuzetul cu aliaj lichid | ||

|

Orizontala |

In creuzetul cu aliaj lichid | ||||

|

Cu gaz sub presiune (pneumatice) |

Cu baie inchisa |

||||

|

Cu baie deschisa |

|||||

|

Cu camera de presare rece |

Cu piston |

Verticala |

In matrita | ||

|

In afara matritei |

|||||

|

Orizontala |

In afara matritei |

Fig. 1.8. Masina de turnare la presiune ridicata

APLICABILITATEA PROCEDEULUI

Turnarea la presiune ridicata permite sa se obtina piese cu dimensini foarte precise si cu o netezime a suprafetelor foarte ridicata, ceea ce face ca piesele turnate prin acest procedeu sa poata fi utilizate direct fara operatii ulterioare de finisare. Procedeul de turnare este limitat la turnarea pieselor din aliaje neferoase cu temperatura mica de turnare (aliaje pe baza de Al, Sn, Pb, Zn) si de mase relativ mici si mijlocii (pana la 1.5 kg/buc.). Datorita vitezei foarte mari de umplere a amprentei piesei din forma acest procedeu permite sa se toarne piese cu pereti foarte subtiri (chiar sub 1 mm) si reprezinta singura posibilitate de obtinere a pieselor cu pereti cu grosime mica si suprafata mare. Datorita costului ridicat al matritelor procedeul este rentabil numai la productie de serie mare. Pentru lucrarea de fata vom utiliza procedeul de turnare sub presiune cu camera de presare rece pe verticala (fig. 1.6).

STABILIREA TEHNOLOGIEI DE ELABORARE SI TURNARE

2.1. PRINCIPII GENERALE

In acest capitol vom stabili fazele tehnologice pentru elaborarea si turnarea aliajului ZnAl6Cu1T. Pentru aceasta trebuie sa tinem seama de materialele utilizate, temperatura de elaborare, atmosfera cuptorului, pierderile prin ardere.

FACTORII PRINCIPALI IN ALEGEREA TEHNOLOGIILOR DE

ELABORARE A ALIAJELOR NEFEROASE

Procesele de elaborare a

majoritatii aliajelor neferoase se realizeaza in agregate metalurgice

deschise, metalelor, dizolvarea metalelor in topituri (alierea), vaporizarea

si fierberea metalelor lichide, interactiunea metalelor lichide cu

gazele (O![]() , H

, H![]() , H

, H![]() O) din atmosfera agregatului (oxidare, adsorbtia,

difuzia, dizolvarea) interactiunea topiturilor metalice cu captuseala

agregatelor de elaborare.

O) din atmosfera agregatului (oxidare, adsorbtia,

difuzia, dizolvarea) interactiunea topiturilor metalice cu captuseala

agregatelor de elaborare.

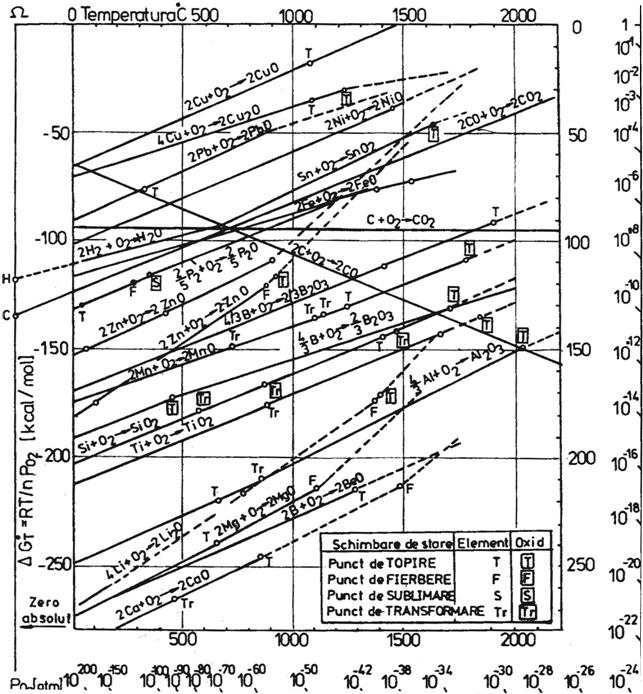

Analizand tehnologiile de elaborare la principalele grupe de aliaje neferoase (Cu, Ni, Pb, Sn, Zn, Al, Mg, Ti), se constata ca acestea depind, in primul rand, de comportamentul metalului de baza precum si a principalelor elemente de aliere, fata de oxigen.la presiunea atmosferica. Calitatea aliajelor lichide elaborate depinde de o serie de procese fizice, fizico-chimice ca: incalzirea, topirea si supraincalzirea

Altfel spus, intensitatea interactiunii oxigenului cu elemente din topitura metalica si proprietatile oxidului format sunt factorii care influenteaza in mod decisiv alegerea tehnologiilor de elaborare.

Intensitatea interactiunii oxigenului cu elementele din baia metalica se aprecieaza atat prin afinitatea acestora fata de oxigen (deci termodinamic) cat si prin viteza procesului de oxidare (cinetic).

Reactiile de oxidare ale metalelor:

2Me

+ O![]() 2MeO Q (H)

2MeO Q (H)

sunt exoterme (cu degajare de caldura).

Masura

afinitatii chimice normale ale metalelor fata de oxigen la

temperatura T este G![]() (variatia entalpiei libere de formare a oxizilor).

In sistemele reale (aliaje lichide) afinitatea elementelor de aliere fata

de oxigen se apreciaza prin intermediul potentialului de oxigen.

(variatia entalpiei libere de formare a oxizilor).

In sistemele reale (aliaje lichide) afinitatea elementelor de aliere fata

de oxigen se apreciaza prin intermediul potentialului de oxigen.

Intr-un sistem ideal: G![]()

![]() = RT ln p

= RT ln p![]()

Variatia potentialului de oxigen al oxizilor cu temperatura in conditii standard este redata in diagrama potentialelor de oxigen (diagrama Ellingham).

Din punct de vedere cinetic procesul de oxidare este influentat de temperatura procesului (elaborarii) si de natura stratului de oxid ce se formeaza la suprafata metalului lichid.

La aliajele pe baza de metale usor fuzibile (Pb, Sn, Zn) datorita temperaturii joase de elaborare fenomenele de oxidare sunt nesemnificative cu atat mai mult cu cat afinitatea acestor metale fata de oxigen este mica.

Zincul face parte dintre metalele care practic nu dizolva oxigen in stare lichida si solida

Interactiunea acestui metal cu oxigenul se reduce la formarea unor pelicule de oxizi la suprafata, care apoi se disperseaza in aliajele lichide.

Acest lucru se poate observa in diagrama potentialelor de oxigen ale oxizilor.

Fig. 2.1. Diagrama potentialelor de oxigen ale oxizilor

Prin urmare zincul si aliajele lui (fara continut de magneziu) pot fi elaborate in cuptoare deschise, fara o atmosfera speciala de protectie.

Oxidarea elementelor de aliere, la elaborarea aliajelor, se desfasoara in succesiunea corespunzatoare valorii tensiunii de disociere a oxizilor lor, in functie de concentratia lor si de tensiunile de vapori ale elementelor, atat in urma reactiei cu oxigenul, cat si in urma reactiei de schimb cu oxizii metalului de baza in care sunt solubili.

In cazul zincului deoarece ZnO este insolubil si se gaseste in metalul de baza lichid nedizolvat, sub forma de suspensie sau emulsie, dezoxidarea se face pe cale fizica . Indepartarea oxizilor si deci a oxigenului prin antrenare mecanica, adica dezoxidarea pe cale fizica se numeste si rafinare.

Dezoxidarea pe cale fizica se efectueaza dupa operatia de aliere, deci la sfarsitul procesului de elaborare, deoarece in timpul alierii nu se produce oxidarea elementelor de aliere, ele au afinitati mai mici fata de oxigen decat metalul de baza.

|

OXIDABILITATE

MICA MARE dupa valoarea

lui G G Cu, Pb, Ni, Sn, Zn Na, Si, Al Mg, Ca dupa valoarea

raportului Cu, Pb, Ni, Sn, Zn, Si, Al Na,..,, Mg, Ca

comportamentul Me solubil insolubil Cu, , Ni, , Pb, Sn, Zn, Na, Si, Al, Mg, Ca

tehnologia de dezoxidare

CHIMICA FIZICA

flux tehnologic de elaborare

pregatire incarcatura metalica incarcare metal de baza topire metal de baza

dezoxidare aliere aliere dezoxidare (rafinare) turnare turnare |

Fig. 2.2. Clasificarea metalelor neferoase

in functie de oxidabilitate si comportamentul sistemului Me-Me![]() O

O![]() , factori cu influenta majora asupra alegerii

tehnologiilor de elaborare.

, factori cu influenta majora asupra alegerii

tehnologiilor de elaborare.

2.3. FLUX TEHNOLOGIC PENTRU ELABORAREA SI TURNAREA ALIAJULUI ZnAl6Cu1T (ZAMAK)

Fluxul tehnologic este reprezentat schematic, in coloana centrala fiind prezentate operatiile propriu-zise, iar in coloanele laterale sunt precizate materialele si instalatiile utilizate pentru efectuarea acestora, precum si rezultatele operatiilor (fig. 2.3). Fiecare operatie a fluxului tehnologic va fi prezentata in subcapitolul urmator (2.4).

|

ZnR1 → Aluminiu primar → Prealiaje: - Al-Cu → -Mg-Al → |

Pregatirea Incarcaturii (debitare) |

Deseuri proprii (retele de turnare, piese rebutate) |

||

|

PREINCALZIRE, USCARE | ||||

|

cuptor cu creuzet de grafit |

INCALZIREA CUPTORULUI LA 400oC | |||

|

INCARCARE ZnR-1 | ||||

|

cuptor cu creuzet de grafit |

TOPIRE |

Deseuri proprii |

||

|

Prealiaje:- Al-Cu → -Mg-Al → Aluminiu primar → |

ALIERE (probe pentru analize chimice) | |||

|

ZnR1 → Aluminiu primar → |

CORECTAREA COMPOZITIEI CHIMICE | |||

|

indepartare zgura |

Zgura |

|||

|

Matrite T.S.P. |

TURNARE | |||

|

EXTRAGEREA | ||||

|

PIESE TURNATE | ||||

|

Fierastraie, polizoare, etc. |

INDEPARTAREA RETELEI DE TURNARE |

Retele de turnare |

||

|

VERIFICAREA CALITATII (aspect, compozitie) |

Piese rebutate |

|||

|

MARCARE, AMBALARE | ||||

|

LIVRARE | ||||

Figura 2.3. Schema fluxului tehnologic pentru elaborarea si turnarea aliajului ZnAl6Cu1T

DESCRIEREA FLUXULUI TEHNOLOGIC

Pregatirea incarcaturii

Pregatirea incarcaturii consta in taierea bucatilor mai mari de materiale in bucati mai mici pentru a putea fi incarcate usor in cuptor si in presarea (brichetarea sau balotarea) materialelor de dimensiuni mici (stantatura, aschii, pilitura), atat in vederea usurarii incarcarii lor in cuptor, cat si in vederea reducerii apreciabile a pierderilor prin ardere si a duratelor de incarcare si topire.

Tot in aceasta etapa se efectueaza si cantarirea componentilor, conform fisei de sarjare (incarcare).

Preincalzirea

Preincalzirea incarcaturii metalice urmareste atat indepartarea umiditatii, cat si scurtarea duratei de topire. Preancalzirea sarjei se realizeaza in locuri special amenajate in acest scop la flacara unor arzatoare cu gaz metan. Desi se practica in unele intreprinderi, preincalzirea incarcaturii prin asezarea acesteia la gura cuptorului nu este recomandata, deoarece functionarea cuptorului cu capacul deschis determina scaderea randamentului termic, deci cresterea duratei de topire.

Incarcarea si topirea materialelor

O caracteristica a elaborarii aliajelor cu baza de Zinc este aceea a ordinii introducerii materialelor in cuptor. Primul material introdus este ZnR1, in cuptorul preincalzit in prealabil la 400 oC. Abia dupa ce ce acesta s-a topit sunt introduse deseurile proprii. In continuare se trece la operatia de aliere.

Trebuie mentionat ca in cazul elaborarii Zamakului nu se utilizeaza fondanti de acoperire.

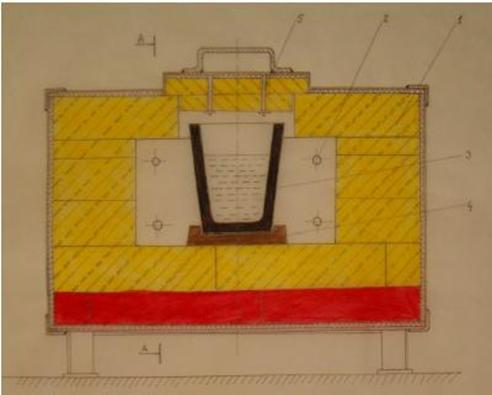

Pentru topirea incarcaturii vom folosi cuptorul electric cu rezistente electrice ( fig. 2.4. si fig. 2.5.)

Fig. 2.4. Cuptor cu creuzet, incalzit rezistiv, cu bare de silita

1-cuptor electric, 2-termocuplu, 3-vas pentru termostatare

4-milivoltmetru, 5-autotransformator

Fig. 2.5. Cuptor cu creuzet cu rezistente electrice

Alierea si corectarea compozitiei chimice

Prin operatia de aliere se urmareste imbunatatirea proprietatilor aliajului. Cand vorbim de proprietati trebuie sa avem in vedere proprietatile de exploatare (rezistenta la rupere, rezistenta la coroziune, rezistenta la uzare, alungirea, duritatea, etc.), proprietatile tehnologice de elaborare (rezistenta la oxidare, fluiditatea, micsorarea tendintei de formare a retasurilor, etc.), precum si proprietatile de prelucrare prin aschiere sau prin deformare plastica.

Aliajele de turnatorie, cum este si cazul nostru, contin mai multe elemente de aliere, sunt deci inalt aliate, in scopul imbunatatirii proprietatilor de exploatare. Alierea o vom executa cu prealiaje, si anume Al-Cu (33% Cu) si Al-Mg (10% Mg).

Dupa topirea completa a incarcaturii solide si omogenizarea corespunzatoare a topiturii metalice se iau probe pentru analize chimice. In cazul in care compozitia chimica nu corespunde cu cea prevazuta in norme, se trece la corectarea compozitiei chimice. Acest lucru se face folosind metale primare sau prealiaje, care au fost pregatite in primele doua faze ale fluxului tehnologic (debitate, cantarite, uscate, etc).

Temperatura de elaborare nu trebuie sa depaseasca 460 oC, urmarindu-se ca in cuptor sa se mentina o atmosfera slab oxidanta sau reducatoare.

Indepartarea zgurei

Dupa ce compozitia chimica a aliajului a fost corectata, urmeaza operatia de indepartare a zgurei. Aceasta operatie este importanta deoarece daca nu s-ar efectua, zgura ar ajunge in corpul pieselor, ducand la defecte ireparabile, deci la rebutarea totala a sarjei.

Turnarea

Avand in vedere procedeul de turnare la care am apelat, turnare sub presiune cu camera de presare rece pe verticala (cap. 2.3), aliajul lichid este dozat volumetric si este introdus intr-un cilindru (camera) de presare, de unde este injectat in matrita cu ajutorul unui piston actionat mecanic.

Extragerea pieselor din matrite si indepartarea retelelor de turnare

Dupa solidificare si racire piesele sunt extrase din matrite si se indeparteaza retelele de turnare. In cazul in care intr-o matrita se executa mai multe piese (ca si in cazul nostru, fiind vorba de piese mici), se vor indeparta si canalele de alimentare a cavitatilor matritei.

Elementele indepartate vor reintra in circuitul de elaborare ca deseuri proprii.

Verificarea calitatii

Verificarea calitatii se face in laborator, atat prin aspectare cat si prin verificarea compozitiei chimice. Piesele care nu corespund vor fi catalogate ca fiind rebutate si vor reintra in circuitul de elaborare ca deseuri proprii.

Marcarea, ambalarea si livrarea pieselor

Marcarea pieselor se face respectand normele care reglementeaza aceasta activitate.

Atat ambalarea pieselor cat si livrarea acestora se fac in concordanta cu prevederile contractului incheiat intre producator si beneficiar.

3. ALEGEREA MATERIALELOR DE INCARCARE. CALCULUL INCARCATURII

3.1. ALEGEREA MATERIALELOR

Aliajul ZnAl6Cu1T, pentru a corespunde cerintelor, este necesar sa nu contina o cantitate de impuritati daunatoare, cum ar fi: Plumb, Cadmiu, Staniu, etc. Din acest motiv se recomanda folosirea metalelor si aliajelor primare si a prealiajelor. Totusi, pentru a se avea in vedere si aspectul economic al activitatii, se vor folosi deseuri proprii (care au concentratia aliajului elaborat), provenite din retele de turnare si piese rebutate, in procent de 25% din incarcatura metalica.

La alegerea materialelor care intra in incarcatura metalica, pe langa compozitia chimica se are in vedere si temperatura de topire a acestora. Astfel, atat prealiajele cat si deseurile trebuie sa aiba temperaturi de topire apropiate de cea a materialului de baza, in cazul de fata Zincul.

Avand in vedere aspectele expuse anterior, pentru elaborarea aliajului am hotarat sa utilizez urmatoarele materiale de incarcatura:

ZnR1

Aluminiu primar

Prealiaje:- Al-Cu (33% Cu)

- Al-Mg (10% Mg)

Deseuri proprii (retele de turnare, piese rebutate, etc.)

CALCULUL INCARCATURII

Consideratii generale

La calculul incarcaturii se vor avea in vedere concentratiile chimice ale materialelor folosite, dar si faptul ca vom utiliza o cantitate de deseuri proprii a carei concentratie chimica o cunoastem. In acest caz cantitatile de elemente aduse de catre deseurile proprii vor fi scazute din necesarul de materiale primare si deseuri exterioare.

Calculul continutului in incarcatura al metalelor

Pentru calculul continutului in incarcatura metalica al metalelor se pleaca de la compozitiile chimice medii si avandu-se in vedere pierderile prin ardere, folosind relatia:

(3.1.)

(3.1.)

unde: ![]() - cantitatea metalului in incarcatura metalica

solida

- cantitatea metalului in incarcatura metalica

solida

![]() - concentratia metalului in aliajul lichid elaborat

si corespunde compozitiei chimice medii

- concentratia metalului in aliajul lichid elaborat

si corespunde compozitiei chimice medii

![]() - pierderile prin ardere, in

- pierderile prin ardere, in ![]()

Pentru a stabili compozitiile chimice medii vom pleca de la compozitiile conform STAS 6925/2-88 (tabelul 3.1). In continuare vom utiliza pentru calcul concentratiile adoptate.

Tabelul 3.1

|

Marca aliajului ZnAl6Cu1T |

Elemente de aliere [%] |

Impuritati [%] max |

|||||||

|

Al |

Cu |

Mg |

Zn |

Fe |

Pb |

Cd |

Sn |

Total |

|

|

Conform STAS |

Max 0.03 |

Rest | |||||||

|

Adoptat | |||||||||

De asemenea vom tine cont de pierderile prin ardere, si anume:

aZn= 5 [%]

aAl= 2 [%]

aMg= 1.5 [%]

aCu= 3 [%]

[kg] (3.2)

[kg] (3.2)

[kg] (3.3)

[kg] (3.3)

[kg] (3.4)

[kg] (3.4)

[kg] (3.5)

[kg] (3.5)

Calculul materialelor provenite de la deseurile proprii(D.P.)

![]() [kg] (3.6)

[kg] (3.6)

![]() [kg] (3.7)

[kg] (3.7)

![]() [kg] (3.8)

[kg] (3.8)

![]() [kg] (3.9)

[kg] (3.9)

Calculul necesarului de prealiaje

Prealiajele sunt aliaje intermediare, folosite la elaborarea aliajelor neferoase atunci cand este greu sau chiar imposibil sa se introduca in aliaj unele elemente de aliere in forma pura. Dificultatea introducerii metalului pur deriva din mai multe conditii, cum ar fi temperatura de topire, afinitatea fata de Oxigen, etc.

Prealiajele sunt alcatuite din metalul de baza si una sau mai multe elemente de aliere impuse de aliajul de elaborat. Astfel avem prealiaje binare, ternare si complexe (plurimetalice).

3.2.4.a. Calculul necesarului de prealiaj Al-Cu

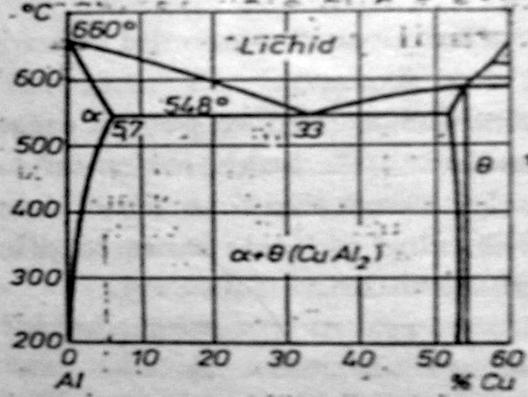

Ca prealiaj Al-Cu vom utiliza Al-Cu (33% Cu). Aceasta alegere am facut-o avand in vedere atat concentratia de Cu, cat si temperatura joasa de topire a prealiajului (in acest caz temperatura punctului eutectic 548 oC). Pentru exemplificare este prezentata diagrama de echilibru termic Al-Cu (figura 3.1).

Figura 3.1. Diagrama de echilibru termic a sistemului Al-Cu

Calculul se face pornind de la componentul de aliere care se gaseste in prealiaj in cantitatea cea mai mare si in aliajul de elaborat in cantitatea cea mai mica. In cazul nostru este vorba despre Cu.

Tinand cont de calculul necesarului de Cu in incarcatura solida (cap. 3.2.2) si de faptul ca prin folosirea deseurilor proprii s-au asigurat 0,25 kg de Cu (cap.3.2.3), calculul se va face pentru urmatoarea cantitate de Cu:

![]() [kg] (3.10)

[kg] (3.10)

100 kg Al-Cu .33 kg Cu

x kg Al-Cu ..0,76 kg Cu

![]() [kg] (3.11)

[kg] (3.11)

100 kg Al-Cu .67 kg Al

2,303 kg Al-Cu .. x kg Al

![]() [kg] Al (3.12)

[kg] Al (3.12)

3.2.4.b. Calculul necesarului de prealiaj Al-Mg

Ca prealiaj Al-Mg vom utiliza Al-Mg (10% Mg). Aceasta alegere am facut-o avand in vedere atat concentratia de Mg, cat si temperatura joasa de topire a prealiajului (450 oC). Pentru exemplificare este prezentata diagrama de echilibru termic Al-Mg (figura 3.2).

|

|

Figura 3.2. Diagrama de echilibru termic a sistemului Al-Mg

Calculul se face pornind de la componentul de aliere care se gaseste in prealiaj in cantitatea cea mai mare si in aliajul de elaborat in cantitatea cea mai mica. In cazul nostru este vorba despre Mg.

Tinand cont de calculul necesarului de Mg in incarcatura solida (cap. 3.2.2) si de faptul ca prin folosirea deseurilor proprii s-au asigurat 0,01 kg de Mg (cap.3.2.3), calculul se va face pentru urmatoarea cantitate de Mg:

![]() [kg] (3.13)

[kg] (3.13)

100 kg Mg-Al .10 kg Mg

x kg Mg-Al.0,031 kg Mg

![]() [kg] (3.14)

[kg] (3.14)

100 kg Mg-Al .90 kg Al

0,044 kg Mg-Al .. x kg Al

![]() [kg] Al (3.14)

[kg] Al (3.14)

Calculul necesarului de metale primare

Acest calcul se realizeaza facand diferenta dintre cantitatea de metal necesara in incarcatura (cap. 3.2.2) si suma cantitatilor aduse de deseurile proprii si prealiajele Al-Cu si Al-Mg (cap. 3.2.4), astfel:

3.2.5.a. Calculul necesarului de Aluminiu primar

Aluminiul este cel mai raspandit metal in scoarta terestra, iar printre elemente ocupa locul al treilea dupa Oxigen si Siliciu. Datorita activitatii sale chimice mari, se gaseste in natura numai sub forma de compusi. Caracteristicile si alte specificatii sunt prevazute in STAS 7607-80.

Aluminiul este suficient de plastic, are conductibilitate termica si conductivitate electrica bune, se caracterizeaza prin proprietati optice deosebite. Dintre proprietatile fizico-chime ale Zincului enumeram doar citeva:

temperatura de topire = 660,24 oC]

temperatura de fierbere = 2056 [oC]

densitatea = 2,705 [g/cm3]

caldura latenta de topire = 389 [kj/kg]

[kg] (3.15)

[kg] (3.15)

3.2.5.b. Calculul necesarului de ZnR1

Zincul este unul din metalele industriale importante, fiind utilizat in industria chimica, industria poligrafica, galvanotehnie si alte domenii ale tehnicii, atat sub forma metalica pura, cat si sub forma de aliaj. Caracteristicile si alte specificatii sunt prevazute in STAS 646-76.

Zincul se caracterizeaza printr-o plasticitate buna la cald, proprietati mecanice medii si o rezistenta ridicata la coroziune. Dintre proprietatile fizico-chime ale Zincului enumeram doar citeva:

temperatura de topire = 419,5 oC]

temperatura de fierbere = 906,4 [oC]

densitatea = 7,13 [kg/dm3]

caldura latenta de topire = 0,153 [kcal/mol]

![]() [kg] (3.16)

[kg] (3.16)

Intocmirea fisei de incarcare

Pe baza calculelor se intocmeste fisa de incarcare (tabelul 3.2), care prezinta o importanta practica foarte mare.

Tabelul 3.2. Fisa de incarcare

|

ALIAJUL: ZnAl4Cu1T |

Materiale de incarcare |

GREUTATEA [kg] |

|

|

Numarul sarjei: 3 |

Metale primare: |

ZnR1 | |

|

Al primar | |||

|

Numarul cuptorului: .2 |

Prealiaje: |

Al-Cu 33 | |

|

Al-Mg 10 | |||

|

Greutatea sarjei [kg] |

Deseuri proprii: |

ZnAl6Cu1T | |

|

TOTAL | |||

4. ANALIZA PROCESELOR FIZICE, CHIMICE SI TERMICE CE SE PRODUC IN TIMPUL ELABORARII. CALDURA NECESARA PROCESULUI DE TOPIRE SI DE SUPRAINCALZIRE

Prin topire se intelege procesul metalurgic in timpul caruia materialul solid supus prelucrarii este adus in stare lichida prin incalzire.

La studierea procesului de topire ne intereseaza, in primul rand, consumul de caldura. Ea este in functie de temperatura de topire si proprietatile termo-fizice ale aliajelor supuse topirii.

Consumul de caldura se calculeaza cu relatia:

Q = mc![]() (t

(t![]() - t

- t![]() ) + L

) + L![]() + c

+ c![]() (t

(t![]() - t

- t![]()

unde: m - reprezinta masa aliajului supus topirii;

c![]() - caldura specifica in stare solida;

- caldura specifica in stare solida;

c![]() - caldura specifica in stare lichida;

- caldura specifica in stare lichida;

L![]() - caldura latenta de topire;

- caldura latenta de topire;

t![]() - temperatura mediului ambiant;

- temperatura mediului ambiant;

t![]() - temperatura de topire;

- temperatura de topire;

t![]() - temperatura de supraincalzire.

- temperatura de supraincalzire.

Temperatura de topire a aliajelor neferoase este foarte variata. Din acest punct de vedere metalele neferoase se impart in urmatoarele grupe:

- metale neferoase usor

fuzibile: t![]() C: Pb,

Sn, Zn;

C: Pb,

Sn, Zn;

- metale neferoase cu temperatura

medie de topire: 500 t![]() C: Al,

Mg;

C: Al,

Mg;

- metale neferoase cu

temperatura ridicata de topire:1.000t![]() C: Cu, Ni;

C: Cu, Ni;

-

metale neferoase greu fuzibile: t![]() C: Ti, Cr, W.

C: Ti, Cr, W.

Supraincalzirea este impusa de fenomenele ce au loc in timpul rafinarii si de proprietatile tehnologice de turnare (fluiditatea) impuse de tehnologiile de turnare. In acelasi timp, ea trebuie sa fie cat mai mica pentru a preintampina oxidarea exagerata a baii metalice, pentru a micsora pierderile de metal pe calea volatilizarii si, nu in ultimul rand, in vederea reducerii consumurilor energetice.

Temperatura de supraincalzire se calculeaza cu relatia empirica:

t![]() = t

= t![]() C Caracteristicile termofizice pentru

unele metale neferoase precum si cantitatile de caldura nesesare

prosesului de topire se dau in tabelul 4.1.

C Caracteristicile termofizice pentru

unele metale neferoase precum si cantitatile de caldura nesesare

prosesului de topire se dau in tabelul 4.1.

Tabelul 4.1. Caracteristicile termofizice pentru unele metale neferoase precum si cantitatile de caldura nesesare prosesului de topire

|

Elementul Proprietati |

Al |

Mg |

Cu |

Ni |

Zn |

Sn |

Pb |

H |

OL |

Fonta |

|

t | ||||||||||

|

L | ||||||||||

|

c | ||||||||||

|

c | ||||||||||

|

cal/cm.s.C | ||||||||||

|

Q kWh/t |

Pe baza datelor din tabel se pot trage urmatoarele concluzii:

- pentru toate metalele neferoase cea mai mare cantitate de caldura se consuma la incalzirea metalului in stare solida pana la temperatura de topire. Rezulta de aici importanta deosebita a preincalzirii componentelor incarcaturii metalice;

- la topirea aluminiului si magneziului, cu toata ca au temperaturi joase de topire, se consuma aceasi cantitate de caldura ca si la topirea unor elemente cu temperaturi ridicate de topire (cupru, fonta si otel);

- la turnare metalele si aliajele cu un continut mai mare de caldura isi pastreaza mai mult timp temperatura, adica fluiditatea.

t![]() C

C

m = 74,465 (kg) = 0,074 g

t![]() = 20 C

= 20 C

Q = 74,465 [0,091(419-20) + 24,1 + 0,12 (519-419)] = 5,391 (cal)

5. PROIECTAREA TEHNOLOGIILOR DE RAFINARE

Cu toate masurile care se iau in practica elaborarii aliajelor lichide, acestea contin intotdeauna o anumita cantitate de impuritati metalice, oxigen (oxizi solubili), incluziuni nemetalice solide (oxizi, carburi, nitruri) si gaze. Aceste topituri nu pot fi utilizate la turnarea semifabricatelor fara o purificare (rafinare), deoarece s-ar obtine piese turnate si lingouri cu proprietati tehnologice si de exploatare scazute.

5.1. ELIMINAREA IMPURITATILOR METALICE DIN BAIA METALICA

In functie de forma de existenta a impuritatilor metalice in aliajul (metalul) lichid, precum si in functie de afinitatea metalului de baza fata de oxigen si forma de existenta a oxidului metalului de baza in topitura metalica, rafinarea de impuritati metalice se poate efectua prin: - oxidare;

- tratare cu fluxuri sau gaze active;

- decantare;

- filtrare.

1. Rafinarea prin oxidare (afinare oxidanta) se foloseste atunci cand metalul de baza poate dizolva cantitati mari de oxigen sub forma oxidului metalului.

Prin aceasta metoda se pot elimina impuritatile din aliaj care au o afinitate pentru oxigen mai mare decat metalul de baza, iar oxizii impuritatilor metalice sunt insolubile in baia metalica.

2. Eliminarea impuritatilor prin tratare cu fluxuri. Aceasta tehnologie de rafinare se aplica in cazul in care impuritatile se dizolva in fluxuri sau interactioneaza cu acestea, cu formarea de compusi volatili sau se zgurifica usor. In cazul aliajelor Zn-Al nu se foloseste tratarea cu fluxuri.

3. Rafinarea prin decantare se foloseste pentru eliminarea impuritatilor care formeaza compusi greu fuzibili, cu densitate diferita de cea a aliajului.

4. Rafinarea prin filtrare. Pentru micsorarea duratei de rafinare se combina procesul de decantare cu cel de filtrare a topiturii, la o temperatura apropiata de cea lichidus. Filtrarea se face printr-un strat filtrant (bucati de bazalt, fibre de sticla, filtre in spuma ceramica, filtre presate etc.) incalzit la temperatura de rafinare.

5. Rafinarea prin distilare in vid. Prin aceasta tehnologie de rafinare se realizeaza eliminarea impuritatilor care au o tensiune de vapori mai mare decat metalul de baza.

5.2. DEZOXIDAREA ALIAJELOR NEFEROASE. RAFINAREA

Oxidarea (in afara procesului de afinare oxidanta), ca si evaporarea, care au loc in timpul elaborarii aliajelor neferoase sunt procese nedorite. Ele duc la pierderi de metal si la aparitia in aliajele lichide a unor oxizi solubili sau insolubili care inrautatesc proprietatile tehnologice si de exploatare ale semifabricatelor turnate.

Oxizii solubili in baia metalica (Cu![]() O in Cu si NiO in Ni) formeaza la solidificare

eutectice. Aceste eutectice se dispun la limitele de graunti si

micsoreaza proprietatile mecanice si tehnologice de prelucrare

(prin turnare, deformare plastica etc.) ale aliajelor.

O in Cu si NiO in Ni) formeaza la solidificare

eutectice. Aceste eutectice se dispun la limitele de graunti si

micsoreaza proprietatile mecanice si tehnologice de prelucrare

(prin turnare, deformare plastica etc.) ale aliajelor.

In afara de aceasta, prezenta oxizilor solubili in aliaje poate determina aparitia suflurilor in piese, asa numita -boala de hidrogen- a cuprului si nichelului

Oxizii insolubili (ZnO) raman in aliajele solidificate sub forma unor incluziuni nemetalice solide determinand micsorarea atat a proprietatilor de exploatare cat si a celor tehnologice.

La majoritatea aliajelor neferoase dezoxidarea se impune ca si in cazul aliajelor feroase.

La aliajele neferoase se utilizeaza doua categorii de tehnologii de indepartare a oxigenului: - pe cale chimica (dezoxidare prin precipitare sau prin difuziune), in cazul cand oxidul este solubil (dizolvat) in metalul de baza lichid (aliajele de cupru si de nichel);

- pe cale fizica (prin barbotare, sedimentare, filtrare etc.) in cazul cand oxidul este insolubil si se gaseste nedizolvat in metalul de baza lichid, sub forma de suspensie sau emulsie ( de exemplu la aliajele pe baza de aluminiu, de magneziu si la aliajele ce contin Al, Mg). Indepartarea oxizilor si deci a oxigenului din metalul lichid prin antrenare mecanica se numeste si rafinare.

In cazul zincului dezoxidarea se face pe cale fizica.

5.3. RAFINAREA ALIAJELOR NEFEROASE. DEZOXIDAREA PE CALE FIZICA

Dezoxidarea pe cale fizica reprezinta indepartarea prin antrenare a oxizilor insolubili, care se gasesc in suspensie in metalul lichid de baza. Se mai numeste si rafinare pentru ca in timpul dezoxidarii, pe langa incluziunile pe baza de oxizi, sunt indepartate atat incluziuni solide de alta natura chimica cat si gazele dizolvate (partial).

Indepartarea oxizilor insolubili, deci dezoxidarea aliajelor neferoase pe cale fizica (rafinarea) se poate realiza prin urmatoarele metode:

- decantare (sedimentare);

- prin antrenare cu gaze (spalare sau flotare);

- prin antrenare cu fluxuri;

- prin filtrare.

5.4. DEGAZAREA METALELOR SI ALIAJELOR NEFEROASE

Degazarea aliajelor neferoase se reduce de fapt la indepartarea hidrogenului din solutie, deoarece, asa cum s-a aratat, acesta reprezinta 9098 % din intreaga cantitate de gaze dizolvate.

Metodele de indepartare a gazelor din metalele si aliajele neferoase lichide (metodele de degazare) se impart in doua mari grupe:

- metode fizice: - suflarea gazelor inerte si a gazelor active;

- tratarea cu fluxuri (tratarea cu substante volatile;

- mentinerea in atmosfera de gaze inerte sau vid;

- tratarea cu ultrasunete (prin vibrare);

- prin pendularea temperaturii in jurul temperaturii lichidus;

- pe cale electrolitica;

- prin fierbere;

- pe cale naturala;

- metode chimice: - cu substante active;

- prin oxidare.

6. TRATAREA ALIAJULUI LICHID IN VEDEREA IMBUNATATIRII STRUCTURII. MODIFICAREA ALIAJELOR NEFEROASE

Modificarea este procesul de imbunatatire artificiala a structurii aliajelor turnate.

Procedeele de modificare se impart in:

- metalurgice;

- fizice (dinamice).

Modificarea metalurgica realizeaza schimbarea structurii cu ajutorul unor mici adaosuri introduse in aliajul lichid. Aceste adaosuri, denumite modificatoare, la introducerea lor in topitura chiar in concentratii mici influenteaza puternic procesul de cristalizare si caracterul formarii structurii si proprietatile semifabricatelor, pieselor turnate.

In unele situatii, modificatorii maresc numarul de germeni si favorizeaza astfel obtinerea structurii cu granulatie fina; in alte cazuri ei micsoreaza viteza de crestere a cristalelor, pe anumite directii cristalografice, si ca urmare modifica forma si dimensiunile lor.

Utilizarea modificatorilor in cazul aliajelor neferoase este determinata de urmatoarele doua fenomene:

- la majoritatea aliajelor neferoase structura primara de solidificare se pastreaza;

- metalele si aliajele neferoase au o tendinta mult pronuntata de a cristaliza cu granulatie mare la solidificare.

Rezulta ca in cazul aliajelor neferoase influentarea proceselor de cristalizare in sensul obtinerii in materialul turnat a unei granulatii fine si a unui grad avansat de dispersie a fazelor conditioneaza in mod decisiv proprietatile de utilizare ale produselor metalice. In cazul aliajelor neferoase aplicarea modificarii influenteaza de asemenea intr-o masura decesiva proprietatile de utilizare ale materialului, dar exercita in plus o actiune favorabila importanta asupra proprietatilor tehnologice de prelucrare prin deformare plastica si de comportament la tratament termic.

Substantele care servesc drept adaosuri de modificare pot fi clasificate in trei grupe.

Din prima grupa (G1) fac parte modificatorii care formeaza o suspensie puternic dispersata in aliajul lichid.

Pentru modificarea grauntilor de solutii solide rolul cel mai eficace il au elementele de tranzitie (Ti, V, W, B, Zr,).

Din a doua grupa de modificatori (G2) fac parte elementele sau compusii lor superficial activi care se pot adsorbi pe suprafetele cristalelor in curs de crestere si pot frana dezvoltarea lor. Fenomenele de adsorbtie nu se produc uniform pe toate fetele si din aceasta cauza in dezvoltarea diferitelor fete ale cristalului (pe anumite directii cristalografice) apare o intarziere care conduce la modificarea formei lui. Franarea vitezei de crestere, pe de alta parte, duce implicit la marirea numarului de germeni de cristalizare si la finisarea granulatiei.

O conditie obligatorie pe care trebuie s-o satisfaca modificatorii din aceasta grupa consta in aceea ca ei trebuie sa fie foarte putin solubili in faza lichida care va cristaliza.

Metalele ca Na, K, Rb, Ba micsoreaza intens tensiunea interfazica topitura-faza solida in crestere, si se pot folosi drept modificatori.

Modificatorii din a treia grupa (G3) realizeaza schimbarea formei si dimensiunilor cristalelor pe baza interactiunii chimice ce se produce intre elementul modificator si topitura in curs de solidificare. Cu modificatorii din aceasta grupa se urmareste schimbarea formei cristalelor unor compusi intermetalici fragili de la forma aciculara sau lamelara la o forma globulara ceea ce duce la cresterea pronuntata a plasticitatii si la inlaturarea fragilitatii.

Asfel de modificatori sunt: B, Ti, Zr, Ta, V, Mo.

7. PROIECTAREA TEHNOLOGIILOR DE TURNARE

Particularitatile constructiei formelor

Formele utilizate la turnarea la presiune ridicata sunt forme metalice (forme permanente) asemenea formelor utilizate la turnarea in cochile. Fata de formele metalice obisnuite, matritele pentru turnarea sub presiune se deosebesc prin masivitatea lor si prin sistemele particulare de prindere pe masinile de turnat sub presiune. Avand in vedere solicitarile mecanice foarte puternice in timpul umplerii datorita presiunii dinamice mari a aliajului lichid la intrarea in cavitatea formei, matritele pentru turnarea sub presiune se executa din otel carbon de calitate sau din otel aliat refractar. De cele mai multe ori (mai ales la turnarea aliajelor cu temperatura mai ridicata de turnare) matritele sunt prevazute la interior cu circuite de racire care sa asigure un regim termic optim de turnare corelat cu cadenta de lucru a masinii si cu dimensiunile piesei.

O alta particularitate constructiva este determinata de constructia retelei de turnare care este mult mai simpla si nu cuprinde elemente pentru retinerea incluziunilor.

Actionarea matritelor la inchidere si deschidere este mecanizata fiind realizata de masinile de turnare. Extragerea piesei din forma de turnare se realizeaza la deschiderea matritelor si este asigurata de extractoare. In cazul utilizarii de miezuri acestea sunt metalice, iar actionarea lor este de asemenea mecanizata fiind comandata prin sisteme de came la deplasarea semimatritei mobile.

O problema deosebit de importanta si uneori greu de rezolvat la proiectarea matritelor pentru turnarea sub presiune o reprezinta evacuarea aerului din forma in timpul umplerii, deoarece este dificil de cunoscut traiectoria jetului de metal in interiorul amprentei piesei si locurile unde exista tendinta de acumulare a aerului.

7.2. Particularitatile umplerii formei la turnarea sub presiune.

Caracteristic pentru umplerea formei la turnarea la presiune ridicata este viteza foarte mare cu care aliajul intra prin alimentator in amprenta piesei. La o presiune de presare de 100 daN/cm2 aliajul lichid intra in amprenta piesei cu viteze de pana la 50 - 80 m/s in functie de densitate si rezistenta dinamica a retelei de turnare. Viteza foarte mare a jetului determina o curgere turbulenta, iar in cazul intalnirii unor obstacole turbulentele formate de devierea jetului sunt foarte mari. Presiunea dinamica exercitata de jet asupra peretilor formei este foarte mare. Din aceasta cauza nu se pot utiliza miezuri din amestec de formare, iar formele trebuie sa aiba rezistenta mecanica si refractaritate ridicata.

Traiectoria jetului de aliaj in amprenta piesei, la turnarea sub presiune, este foarte importanta, deoarece de modul cum se umple amprenta depinde evacuarea aerului din forma. Daca jetul de metal obtureaza canalele de aerisire inainte de umplerea amprentei atunci aerul din cavitatea formei nu mai poate fi evacuat, iar in piesa apar sufluri. Suflurile sunt pozitionate de obicei in axa termica a peretelui piesei, deoarece in timpul solidificarii aerul este impins in zona care se solidifica ultima.

7.3. Particularitatile solidificarii si racirii piesei turnate la turnarea sub presiune

La analiza transferului de caldura si a solidificarii in cazul turnarii sub presiune este necesar sa se faca o diferentiere intre cazul turnarii cu camera de presare rece si cazul turnarii cu camera de presare calda. La turnarea sub presiune cu camera rece transferul de caldura incepe din momentul al turnarii aliajului in camera de presare, datorita diferentei de temperatura intre peretii camerei de presare si aliajul lichid. Langa peretii camerei de presare si la suprafata de contact cu pistonul de presare se formeaza un strat subtire solidificat, asa cum este aratat in figura 4.1.

Acest strat afecteaza deplasarea pistoanelor si mareste rezistenta dinamica a aliajului la patrunderea in reteaua de turnare. In general transferul de caldura aliaj lichid - forma prezinta aceleasi particularitati ca la turnarea gravitationala in forme metalice:

- conductibilitate termica foarte mare a formei de turnare;

- coeficient de acumulare a caldurii foarte mare al formei;

- umplerea amprentei formei intr-un timp foarte scurt;

- pereti foarte subtiri ai pieselor turnate;

- rigididate foarte mare a peretilor formei in timpul contractiei piesei dupa solidificare.

Aceste particularitati au urmatoarele efecte asupra solidificarii si racirii aliajelor la turnarea in forme metalice:

timpul de solidificare al piesei turnate foarte mic (datorita coeficientului de acumulare a caldurii al formei si datorita grosimii de perete);

interval de solidificare efectiva a piesei (intre inceputul si sfarsitul solidificarii) mai mic;

gradient de temperatura mai mare la interfata metal forma;

racire mai accentuata a aliajului lichid la trecerea prin reteaua de turnare;

racire mai accentuata a varfului jetului de aliaj lichid in amprenta piesei din forma (datorita umplerii in sifon a amprentei);

functionarea maselotelor este in general deficitara datorita racirii rapide a aliajului, inclusiv in maselota;

intreruperea contactului direct intre piesa si forma pe anumite suprafete ale piese ca urmare a contractiei piesei dupa solidificare.

Solidificarea si racirea rapida a pieselor in forma in conditiile in care contractia piesei este franata de incompresibilitatea formei, impune extragerea rapida a miezurilor din piesa si a piesei din forma.

7.4. Particularitatile defectelor pieselor turnate la presiune ridicata.

Particularitatile umplerii formelor cu aliaj lichid si ale transferului termic la turnarea sub presiune determina tendinte specifice particulare pentru formarea defectelor la piesele turnate prin acest procedeu de turnare. Defectele de turnare cel mai des intalnite la piesele turnate la presiune ridicata sunt:

incluziuni de zgura sau oxizi;

fisuri sau crapaturi la cald;

sufluri;

microretasuri;

deformatii;

tensiuni interne.

Tendinta mare de aparitie a incluziunilor de zgura este determinata de absenta elementelor pentru retinerea zgurii in constructia retelelor de turnare. Tendinta mai mare de fisurare la cald este determinata de franarea contractiei de catre formele si miezurile metalice. Aparitia suflurilor exogene este cauzata de turbulenta mare din cavitatea formei in timpul umplerii acesteia si de amplasarea necorespunzatoare a canalelor de aerisire.

Comparativ cu procedeele de turnare clasice este eliminata aparitia defectelor de turnare de tipul incluziunilor de amestec de formare (cruste, coji, excrescente), structuri grosolane, etc. De asemenea este redusa tendinta de aparitie a retasurilor concentrate.

BIBLIOGRAFIE

Varga, B. - Bazele elaborarii aliajelor neferoase, Curs litografiat, Universitatea Transilvania, Brasov, 1996

Varga, B. - Elaborarea si turnarea aliajelor neferoase, Indrumar de laborator, Universitatea Transilvania, Brasov, 1992

Ienciu, M. - Elaborarea si turnarea aliajelor neferoase, Editura didactica si pedagogica, Bucuresti, 1982

Ienciu, M. - Elaborarea si turnarea aliajelor neferoase speciale, Editura didactica si pedagogica, Bucuresti, 1986

Sofroni L. - Elaborarea aliajelor, Editura didactica si pedagogica, Bucuresti,

Vlad M. - Bazele elaborarii metalelor si aliajelor neferoase, Editura Lux Libris, Brasov, 1998

Moldovan P. - Bazele tratarii topiturilor metalice neferoase, Editura Intact, Bucuresti, 1998

Sontea S. - Metale si aliaje neferoase de turnatorie.

https://i.clubafaceri.ro/clients/55/67321/36/lingouri-de-zamak-si-aliaje-aluminiu-pentru-turnare-73665_thumb.jpg

https://www.metrominternational.ro/poze/poza3_jpg.jpg

https://www.megam.ro/img/uploads/produse/s1-9000004491.jpg

https://www.rancon.ro/imagini/artistic/dotari.jpg

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |