MASINA DE FORMAT PRIN SCUTURARE

Masinile de formare cu sabot divizat pot fi folosite in conditiile unei functionari combinate:

- scuturare + presare

- vibropresare

Productivitatea acestor masini este ridicata ca urmare a gradului inalt de mecanizare si automatizare

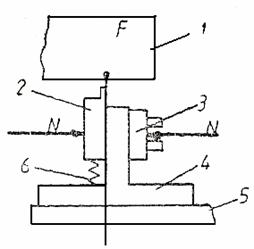

Masina de formare cu indesare prin scuturare si scuturare + presare

In cazul acestui procedeu indesarea amestecului in rama de formare sa face sub actiunea

fortelor de inertie ale acestuia, forte care apar ca urmare a ridicarii si coborariii bruste a amestecului din rama de formare asezata pe masa masinii.

Elementele da baza ale procesului de scuturare sunt:

- presiunea in momentul lovirii

- lucrul mecanic efectuat

- gardul de indeare si numarul de lovituri

In cazul acestui procedeu indesarea amestecului in rama de formare se face sub actiunea fortelor de inertie

ale acestuia, forte care apar ca urmare a ridicarii si coborarii bruste a amestecului din rama de formare asezata pe masa masinii. Elementele de baza ale procesului de scuturare sunt:presiunea in momentul lovirii, lucru mecanic efectuat, gradul de indesare si numarul de loviri. Presiunea in momentul lovirii este data de relatia:

![]() [kN/m2]

[kN/m2]

in care: A - este aria ramie de formare, in m2

B - perimetrul ramie de formare, in m

a - acceleratia amestecului de formare, in momentul lovirii mesei mainei de bordure, in m/s2

g - acceleratia gravitationala, in m/s2

β - fractiunea de presiune p care se exercita perpendicular pe peretii ramie de formare (β=0,45)

f - coeficientul de frecare intre peretii ramie si amestec (f=0,65)

γi - gradul de indesare initial, in KN/m3

x - adancimea stratului elementar considerat de la suprafata superioara, in m

Lucrul mechanic specific (pentru o unitate din suprafata ramie de formare) cedat amestecului dupa un numar n de lovituri ale mesei este dat de relatia:

L = H · h · γ · n · η [Nm/m2]

in care: H - este inaltimea amestecului in rama, in m

h - inaltimea de ridicare a mesei de scuturare (h=0,25..0,75m) in m

n - numarul de scuturari

η - coeficientul de utilizare la caderea mesei de scuturare (η=0,3...0,7)

γ - greutatea specifica a amestecului, in N/m3

Lucrul mecanic specific raportat la unitatea de greutate a amestecului din rama este prezentat in relatia:

L0 = h · n · η [Nm/N]

Calculul gradului de indesare se face cu relatia empirica γ = 10+KL0'3 [KN/m3]

in care: K - este coefficient (K=3,5―5,5)

L - lucru mecanic specific, in Nm/cm2

Lucuru mecanic necesar pentru o rama:

L=A![]() [Nm]

[Nm]

in care: A- este suprafata ramei, in cm2

Numarul de lovituri necesar pentru o forma calculate theoretic este dat de relatia:

nteor= [lov/rama]

[lov/rama]

in care: Gam - este greutatea amestecului din rama, in N

h - inaltimea de ridicare, in m

Tipuri de mecanisme de scuturare

Mecanism de scuturare fara amortizarea socurilor:

Acest tip de mecanism se caracterizeaza prin admisia continua a aerului comprimat.Pistonul se deplaseaza intr-o miscare ascendenta obturand orificiul de evacuare, moment in care presiunea sub piston incepe sa scada brusc.

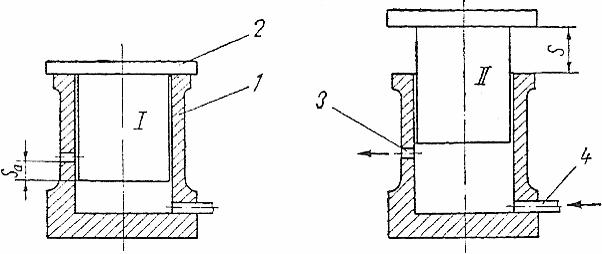

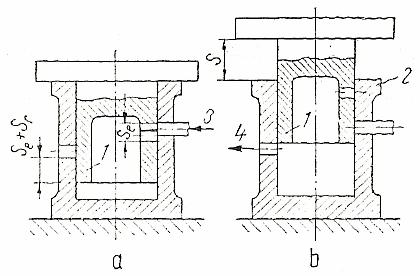

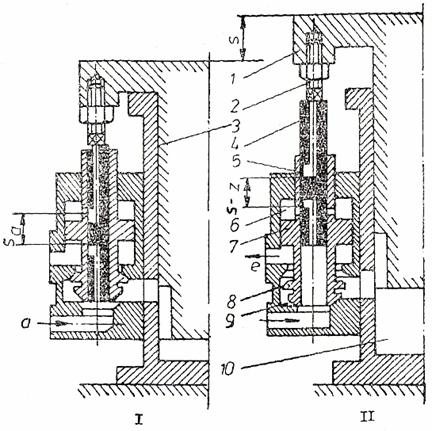

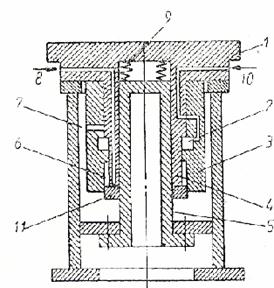

Schema mecanismului de scuturare fara amotizarea socurilor:

I - pozitia inferioara ; II - pozitia superioara ; S - cursa pistonului ; Sa - cursa de admisie ; (1 - cilindru ; 2 - piston ; 3 - orificii de evacuare ; 4 - orificiu de admisie)

Urmeaza deplasarea in sens invers si impactul cu bordura superioara a cilindrului.Socul impactului realizand indesarea amestecului.Ciclurile se repeata, fundatia preluand in totalitate socurile.

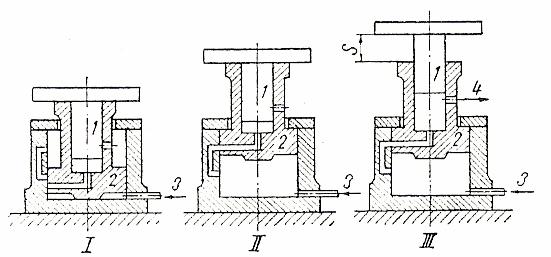

Mecanismul de scuturare cu amortizarea partiala a socurilor.

In cazul acestui tip de mechanism se introduce un organ intermediar (pistonul ascendant) cu scopul crearii unei perne de aer intre pistonul ascendant si cilindrul postament.In timpul functionarii, pistonul ascendant se afla in pozitia ridicat.Intensitatea socurilor transmise fundatiei este mult diminuata datorita prezentei pernei de aer, care preia o parte din energia socului.

Schema mecanismului de scuturare cu amotizare partiala a socurilor:

1 - piston ; 2 - piston ascendant ; 3 - orificiul de emisie al aerului ; 4 -orificiul de evacuare al aerului ;

I , II , III - faze ale procesului de lucru

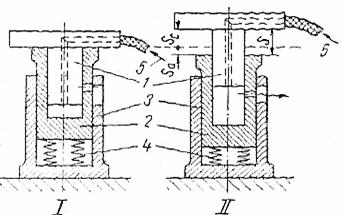

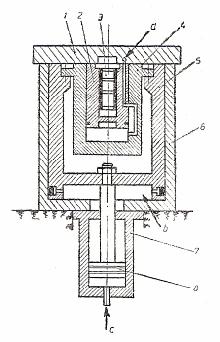

Mecanismul de scuturare cu amortizare totala a socurilor.

Prin introducerea unui cilindru amortizor pistonul scuturator si cilindru postament se creaza posibilitatea amortizarii totale a socurilor.In cazul acestui tip de mecanism introducerea aerului se realizeaza printr-un orificiu plasat chiar in masa masinii.

In momentul admisiei aerului sistemul elastic se comprima iar pistonul scuturator incepe o deplasare ascendenta.In momentul urmator are loc obturarea orificiilor de evacuare, sensul de deplasare al pistonului scuturator cat si a cilindrului amortizor inversandu-se.Impactul se produce la nivelul liniei x―x.Energiile cinetice ale pistonului scuturator si ale cilindrului amortizor se consuma integral la nivelul x―x, fundatia nemaifiind solicitata..

Schema mecanismului de scuturare cu amortizare totala a socurilor:

1 - pistonul de scuturare ; 2 - cilindru amortizor ; 3 - cilindru postament ; 4 - arcuri ; 5 - admisie aer ; 6 - evacuare aer ; I , II - faze ale procesului de lucru.

Mecanismul de scuturare cu intreruperea admisiei si cu detenta aerului.

Introducerea aerului in cilindrul postament produce deplasarea pistonului in cursa ascendenta.Dupa parcurgerea distantei Se se produce obturarea orificiului de admisie fara a se deschide orificiul de evacuare.Deschiderea orificiului de evacuare se realizeaza numai dupa ce pistonul parcurge spatial Sr, ca urmare a expansiunii aerului comprimat.

Schema mecanismului de scuturare cu intreruperea admisiei si cu detenta aerului:

1 - pistonul (solidar cu masa) ; 2 - cilindru postament ; 3 - admisia aerului ; 4 - evacuarea aerului ; S - cursa pistonului ; Se - cursa de admisie ; Sr - spatial parcurs de piston in cursa ascendenta datorita aerului.

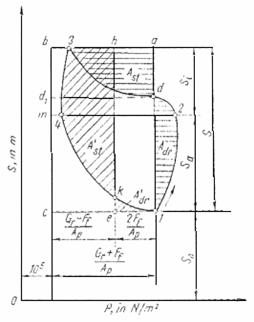

Analiza functionarii cilindrului scuturator si calculul unor parametric tehnologici.

Parametri constructive ai mecanismului de scuturare sunt: suprafata pistonului de scuturare notata Ap cursa pistonului s1 volumul spatiului mort V0 suprafetele orificiilor de admisie si de evacuare.Intre valoarea acestor parametri si functionarea in ansamblu a masinii exista o stransa corelatie.Pentru realizarea acestei corelatii la un nivel optim este necesar cercetarea variantelor privind diagramele indicate.Diagramele indicate sunt curbe caracterizate pe baza carora se poate analiza functionarea unei masini.

Constructia diagramei indicate are la baza metoda grafoanalitica.

presiunea:

![]() [N/m2]

[N/m2]

p2-1= p2 - p1 = (0,5...1)·105 [N/m2]

S2 = S0 + Sa = S0 + (0,625..0,588)S [m]

in care: p2,p1 - sunt presiunile corespunzatoare punctelor 1 si 2, in N/m2

Sa - cursa de admisie, in m

Pe portiunea 1―2 a curbei, corespunzatoare cursei de admisie, presiunea variaza in mod

diferential. Astfel, la inceputul cursei, cand valoarea vitezei este mica, cresterea presiunii este insemnata fata de sfarsitul cursei cand pistonul are o viteza sporita si presiunea va creste mult mai incet: se poate trage concluzia ca, pe portiunea 1―2 curba are o alura parabolica.

In punctul 2 are loc deschiderea orificiului de evacuare a aerului.In acest moment aerul continua sa intre in cilindru, insa presiunea din acesta scade brusc, deoarece orificiile de evacuare au o sectiune de 3..5 ori mai mare decat a orificiului de admisie.

In continuare are loc deplasarea pistonului pana la punctul corespunzator pe diagrama

punctului d, deoarece presiunea aerului din cilindru creaza inca o forta care sa depaseasca forta necesara

![]() ; din punctul d pana in punctual 3 pistonul continua cursa

ascendenta datorita inertiei (in acest moment forta presiunii aerului din

piston este mai mica decat forta

; din punctul d pana in punctual 3 pistonul continua cursa

ascendenta datorita inertiei (in acest moment forta presiunii aerului din

piston este mai mica decat forta ![]() .

.

Ajungand in punctual 3 energia cinetica a ansamblului ridicator este consumata, acesta se opreste un moment (v=0), dupa care incepe cursa descendenta, sub actiunea fortei Gr ― Ff presiunea de sub piston creand insa o forta rezistenta.

(p3 - 105) Ap ≤ Gr - Ff

p3 - 105

≤ ![]()

Se poate considera ca suprapresiunea in punctual 3 la masinile fara intreruperea admisiei este:

p3 = (0,4 - 0,6)·105 [N/m2]

S3 = S = Sa + Si = Sa + (0,6 - 0,7) S

Pe portiunea 3―4 evacuarea aerului continua, presiunea scade in continuu, in punctual 4 are loc obturarea orificiului de evacuare.

p4 = (0,2 - 0,5)·105 [N/m2]

S4 = S2 = Sa [m]

Pe portiunea 4―1 pistonul

coboara in continuare si presiunea creste pana la valoarea ![]() in punctul 1cand are loc impactul ansamblului cazator cu

flansa cilindrului.Trasarea portiunii de curba 2―3 se realizeaza pe baza

bilantului energetic la cursa ascendenta a pistonului.Energia imprimata

pistonului pe portiunea ascendenta 1―3, raportata la unitatea de

suprafata a pistonului este constituita din lucrul mecanic al aerului comprimat

loc la care se adauga energia de recul a masei masinii dupa ciocnire E'.

in punctul 1cand are loc impactul ansamblului cazator cu

flansa cilindrului.Trasarea portiunii de curba 2―3 se realizeaza pe baza

bilantului energetic la cursa ascendenta a pistonului.Energia imprimata

pistonului pe portiunea ascendenta 1―3, raportata la unitatea de

suprafata a pistonului este constituita din lucrul mecanic al aerului comprimat

loc la care se adauga energia de recul a masei masinii dupa ciocnire E'.

Aceasta energie este consumata

pentru invingerea fortelor rezistente ![]() pe portiunea ascendenta de maxim S.

pe portiunea ascendenta de maxim S.

Lac + E' = ![]() · S

· S

Prin inlocuirea termenilor relatiei 10.100 cu ariile echivalente din diagrama rezulta :

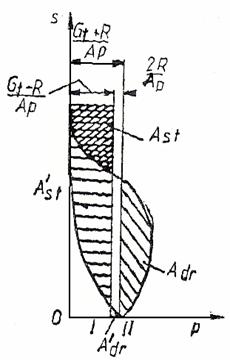

aria 123bc 1 + E' =aria 1abc

E' = aria 1abc - aria 123bc = aria da3 - aria 12d

E' = Ast - Adr

Aceasta relatie a energiei de recul determinate in relatia anterioara depinde de

coeficientul de reluare al vitezei dupa impact K.In aceste conditii viteza de recul este: v' = Kv unde K - este coeficientul de reluare (K = 0,3 - 0,4) , v - viteza in momentul ciocnirii.Astefel rezulta valoare energiei de recul: E' = K2E' unde E - reprezinta energia specifica a loviturii, in Nm/m2.

Pe portiunea descendenta a curbei, corespunzatoare perioadei de cadere a mesei, se realizeaza un lucru mecanic:

Lcad = ![]() · S [Nm/m2

piston]

· S [Nm/m2

piston]

Valoarea lucrului mecanic corespunzator rezistentei aerului de sub piston Lrac

corespunde cu aria 341 cb.

Energia specifica de soc

E = Lcad - Lrac

E = aria ehbc - aria 341cb

E = araah 34 r - aria 1Ke

E = Ast - Adrg

in care: E - este energia specifica de soc, in Nm/m2 pist

Pentru determinarea valorii randamentului dispozitivului de scuturare este necesar sa se recalculeze valorile energiilor de recul si de soc pentru o unitate de greutate cazatoare a masinii:

E0 = ![]()

![]() =

=  , randamentul va fi η =

, randamentul va fi η = ![]()

ELEMENTE PRIVIND CALCULUL SI PROIECTAREA MECANISMULUI SCUTURATOR

Pentru calculul fortei de frecare Ff folosim relatia : Ff = 0,25 ( Gu + Gi ) [N],

in care: Gu - greutatea utila, in N

Gi - greutatea maselor cazatoare proprii, in N

Aria suprafetei mesei scuturatoare: Amasa = ( 0,5 - 0,6 ) 10-5 [m2/N din sarcina Gu] Elementele distributiei de aer: in cazul distributiei prin

pistoane, fara detenta aerului sunt : Sa = (

0,625...0,588) S Si =

(0,6..0,7) Su = (0,375...4,12) S S0 =

(0,7..1) S

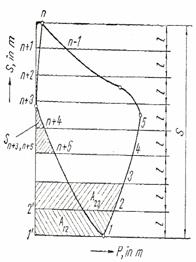

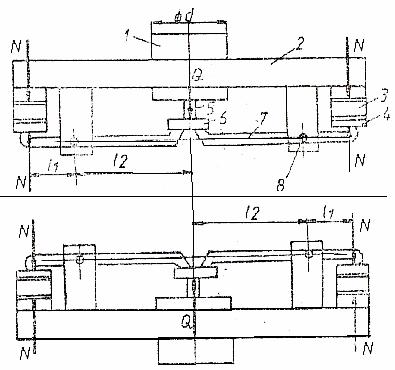

Schema de calcul

a duratei ciclului de scuturare

Calculul duratei de scuturare:

Consideram diagrama indicate a masini la care originea axelor este in punctual O' de coordinate S=S0 si p=patm. Cursa Sa a pistonului se divide in segmente egale de marime

l = S/n in care n = 6 - 12, cu cat n este mai mare cu atat calculul va fi mai correct, deoarece erorile provenite din consideratiile dinamice si cinematice care se fac, vor fi mai mici.

Miscarea pistonului in cilindru se considera uniform accelerate sau uniform intarziata,

de asemenea presiunea variabila

din cilindru se inlocuieste cu o medie indicate,

pk,k+1 = ![]()

![]() [N/m2]

[N/m2]

in care: pk, k+1 - este valoarea medie a presiunii pentru sectiunea k, k+1 , in N/m

Ak, k+1 - aria planimetrica determinate de punctele k si k+1 ale curbei si axele de coordonate, in m2

l - lungimea portiunii considerate in m

x - scara acului indicator [x(mm) = 10-5 ![]() ]

]

Masa ansamblului in cadere este data de relatia:

![]()

![]()

Aria suprafetei pistonului: Ap = ![]() [m2]

[m2]

in care: Dp - este diametrul pistonului, in m

Forta de frecare: Ff = 14000 Ap [N]

Consideram ca punct de plecare punctual n

pk,k+1 = ![]() [N/m2]

[N/m2]

Forta medie care actioneaza asupra pistonului:

En,n+1 = G - Ff -Pn,n+1·Ap

Acceleratia medie pe aceasta portiune:

an,n+1 = ![]() [m/s2]

[m/s2]

Durata deplasarii ansamblului scuturator (v = 0)

t,n+1 =  [s] viteza in punctual n+1 vn+1 = an,n+1 tn,n+1 [m/s]

[s] viteza in punctual n+1 vn+1 = an,n+1 tn,n+1 [m/s]

Sectiunea n+1 , n+2

![]() [N/m2]

[N/m2]

![]() [N]

[N]

[m/s2]

[m/s2]

Pentru determinarea duratei deplasarii ansamblului scuturator cu viteza initiala vn+1 in punctual n+1, se foloseste relatia spatiului in miscarea uniform cercetata cu viteza initiala vn+1 ≠ 0

Sn+1,n+2 = vn+1, tn+1,n+2

+ ![]() [m]

[m]

Solutia coerenta a ecuatiei este valoarea pozitiva a lui tn+1,n+2 sau daca ambele sunt

pozitive, se adopta aceea valoare a lui tn+1,n+2 pentru care viteza este pozitiva: vn+2 = vn+1 + an+1,n+2 tn+1,n+2 [m/s]

Calculul se repeta si pentru sectiunile urmatoare, ajungand in punctual 1 cand are loc impactul mesei cu bordure cilindrului postament.In urma impactului se obtine o viteza de recul: v0 = Kv1 [m/s]

unde K - este coeficientul de reducere al vitezei v1 in momentul impactului (K=0,3 - 0,4)

F1,2 = p1,2 Ap - G - Ff [N]

a1,2 = ![]() [m/s2]

[m/s2]

S1,2 = l =v0

t1,2 + ![]() [m]

[m]

v2 = v0 + a1,2 t1,2 [m/s]

Pe aceasta portiune admisia aerului a fost intrerupta si deci miscarea pistonului are un caracter uniform incetinita:

vn = 0 = vn-1 - a1,2 ntn-1,n [m/s]

Timpul total de ciclu va fi:

Tciclu = t1,2 + t2,3 + tn-1,n + tn,n+1 + .. tn,1 [min]

Numarul teoretic de lovituri: ncalc = ![]() [lovituri/min]

[lovituri/min]

DIAGRAMA INDICATA A DISPOZITIVULUI DE SCUTURARE

LA MASINA DE FORMARE

Sa se determine parametric contructivi si functionali de baza ai unei masini de formare prin scuturare cu distributie cu piston, cu intreruperea si expansiunea aerului.

Masina este destinata indesarii semiformelor inferioare.Dimeniunile ramelor Ar = a × b × H ,

mm = 0,9 × 0,6 × 0,3 , peretele ramie avand o grosime ∆ = 15mm.Presiunea aerului din reteaua

p0 = 5 · 105

![]()

G1 - greutatea ramie de formare, in N

G2 - greutatea amestecului de formare, in N

G3 - greutatea modelului, in N

Gu - greutatea utila, in N

Gpr - greutatea partilor in miscare ale masinii, in N

Gt - greutatea totala a mecanismului scuturator, in N

Ff - forta de frecare, care ia nastere la deplasarea pistonului, in N

γmet - greutatea specifica a metalului => γmet = 7,85 · 104 N/m3

γa - greutatea specifica a amestecului => γmet = 1,7 · 104 N/m3

S0 - marimea spatiului mort, in m

Se - cursa pistonului la care cilindrul se umple cu aer comprimat, in m

Sr - cursa pistonului la care are loc detenta adiabatica, in m => Sr = 0,2..0,4 s

Si - cursa pistonului, parcursa de acesta datorita inertiei, in m => Si = (0,6..0,7) s

k - coeficient adiabatic => k = 1,41

Greutatea utila :

Gu = G1 × G2 + G3 [N]

G1 = (a+b) · 2 · H · ∆ · γmet [N]

G2 = a × b × H · γa [N]

G3 ≈ 0,1 G2 [N]

Greutatea partilor in miscare ale masinii:

Gpr = 1,25 Gu [N]

Greutatea totala a mecanismului scuturator:

Gt = Gu + Gpr [N]

Forta de frecare:

Fu = 0,25Gt [N]

Suprafata pistonului scuturator, la presiunea p0:

![]()

![]() [m2]

[m2]

Ordinea de calcul a masinii de formare prin scuturare

|

Nr. crt |

Denumirea parametrului |

Simbolul parametrului |

Relatia, sursa |

Unit. de masura |

Valoarea parametrului |

|

|

Dimensiunile ramei Presiunea aerului comprima Greutatea ramie de formare Greutatea amestecului de formare Greutatea modelului Greutatea utila Greutatea partilor mobile in miscare ale masinii Greutatea totala a mecanismului scuturator Forta de frecare Suprafata pistonului Presiunea in punctul nodal 1 Spatiul in punctul nodal 1 Cursa totala a pistonului Portiunea de admisie a cursei pistonului Presiunea in punctul nodal 2 Cursa in punctual nodal 2 Presiunea in punctul nodal 3 Cursa pistonului in punctul 3 Presiunea in punctul 4 Cursa in punctul 4 Presiunea in punctul 5 Cursa in punctul 5 Presiunea in punctul 6 Cursa in punctul 6 Energia specifica de soc Energia de soc raportata la 1N de parti cazatoare ale masinii Energia specifica de recul Energia de recul raportata la 1N de parti cazatoare ale masinii Raportul energiilor Coeficientul de utilizare a energiilor Consum de aer liber la un soc scuturator Capacitatea de productie |

a×b×H P0 G1 G2 G3 Gu Gpr Gt Fμ Ap P1 S1=S2 S Se P2 S2 P3 S3 P4 S4 P5 S5 P6 S6 e e0 e' e'0 K V ev |

D.I.A. D.I.A. S = 0,5s |

m×m×m N/m2 N N N N N N N m2 N/ m2 m m m N/ m2 m N/ m2 m N/ m2 m N/ m2 m2 N/ m2 m2 J/m2 J/N J/m2 J/N m3 J/l |

Analiza parametrilor energetici de pe diagrama indicate

a masinii de indesare prin scuturare

Diagrama incata a

masinii de format prin scuturare, Obtinuta prin

incercarea masinii pe stand

Forta de frecare:

Fμ = 0,14 daN pe 1cm2 din Ap

Fμ = 0,14 Ap [daN]

Ap = πD2p/4 [cm2]

Calculul absciselor OI si OII:

(OI)valoare = ![]()

(OI)scara = X · (OI)valoare

(OI)valoare = ![]()

(OI)scara = X · (OII)valoare

Energia specifica de soc:

![]()

![]()

Energia specifica de soc pentru 1 daN parti mobile:

![]()

![]()

Energia specifica de recul:

![]()

![]()

Energia specifica de recul pentru 1 daN parti mobile:

![]()

![]()

![]()

Raportul energiei de recul fata de energia de soc:

![]() 100[%]

100[%]

Lucrul mecanic realizat de aerul comprimat:

![]()

![]()

Lucrul mecanic pierdut prin frecare:

![]()

![]()

Energia specifica de soc:

![]()

![]()

![]()

Ordinea de calcul si proiectare a parametrilor energetici ai masinii de formare prin scuturare

|

Nr. crt |

Denumirea parametrului |

Simbolul parametrului |

Relatia, sursa |

Unit. de masura |

Valoarea parametrului |

|

Dimensiunile pistonului scuturator Greutatea pistonului si a mesei Greutatea utila Greutatea totala Aria pistonului scuturator Forta de frecare Scara presiunilor Scara curselor Cursa de admisie Cursa pistonului la care are loc detenta adiabatica Abscisa pentru dreapta I Abscisa pt. dreapta I Abscisa pt. dreapta II Abscisa pt. dreapta II Aria planimetrata Aria planimetrata Aria planimetrata Aria planimetrata Energia specifica de soc Energia specifica de soc pentru 1daN parti mobile Energia specifica de recul Energia specifica de recul pentru 1daN parti mobile Raportul energiilor Aria planimetrata inchisa de contur Cursa pistonului Lucrul mecanic realizat de aerul comprimat Lucrul mecanic pierdut prin frecare Energia specifica de soc Energia specifica de soc pentru 1daN parti mobile Coeficientul de utilizare al energiei potentiale |

a×b×H P0 G1 G2 G3 Gu Gpr Gt Fμ Ap P1 S1=S2 S Se P2 S2 P3 S3 P4 S4 P5 S5 P6 S6 e e0 e' e'0 K |

D.I.A. D.I.A. S = 0,5s |

mm daN daN daN Cm2 daN mm N N N N m2 N/ m2 m m m N/ m2 m N/ m2 m N/ m2 m N/ m2 m2 N/ m2 m2 J/m2 J/N J/m2 J/N |

Teoria masinilor de format prin scuturare

Parametrii de baza ai procesului de scuturare sunt: presiunea in momentul socului,

lucrul mecanic efectuat si numarul de lovituri necesare pentru indesarea formei.

In procesul de scuturare, indesarea amestecului din rama de formare sub actiunea fortelor de iertie ale acestuia, are loc in momentele de impact, cand iau nastere tensiuni de compresiune.

Considerand un strat infinitesimal dx, la adancimea x, dintr-o rama de formare, se poate scrie ecuatia de echilibru:

-Ardp - ξ · p · μ · U · dx + Ar · ρa · g · dx + Ar · ρa · a · dx = 0

in care: Ar - este aria ramie de formare, in m2

ξ - fractiunea din presiunea p care se exercita perpendicular pe peretii ramie

(se admite ξ=0,45)

μ - coeficientul de frecare intre amestecul de formare si peretii ramei (μ = 0,65)

U - permetrul ramei de formare, in m

ρa - densitatea aparenta (gradul de indesare) a amestecului de formare inainte de soc, in kg/m3

g - acceratia gravitatiei, in m/s2

a - acceleratia amestecului de formare in momentul lovirii mesei masinii de bordure, in m/s2

Mecanism de scuturare cu intreruperea admisiei si cu detenta aerului:

Aerul patrunde prin orificiul de admisie 3 si dupa parcurgerea Sa admisia se intrerupe, fara ca pistonul sa

fie deschis orificiul de emisie. Acesta din urma este deschis numai dup ace pistonul de parcurgere spatial Sr datorita expansiunii aerului comprimat, tot datorita acestui lucru pistonul efectueaza o cursa suplimentara deoarece admisia aerului comprimat este intrerupta depa parcurgerea cursei la sistemul de supapa de distributie.

Schema mecanismului

de scuturare cu intreruperea admisiei si cu detenta aerului: 1 - masa solidara

cu pistonul ; 2 - cilindru postament ; 3 - orificiul de emisie ; S - cursa

pistonului ; Sa - cursa de admisie ; Sr - spatiul

parcurs de piston in cursa ascendenta datorita expansiunii aerului

comprimat

Sistem de distributie cu supapa, cu intreruperea

si expansiunea aerului comprimat: a - pozitie inferioara ; b - pozitia superioara ;

1 - admisie ; 2 - piston ; 3 - supapa ; 4 - cilindru ; 5 - evacuare

Dispozitiv cu scuturare cu supapa dubla:

In pozitia inferioara I a pistonului scuturator admisia este deschisa ; pistonul solidar cu

masa se ridica, masa fiind urmarita prin intermediul surubului de reglare de catre plonjorul montat in supapa mobile.Plonjorul este sub actiunea aerului comprimat.Cand pistonul de scuturare a parcurs spatial Sa, aerul comprimat patrunde prin canalul inferior din plonjor in spatial 6 si apasand asupra pistonului 7 arunca supapamobila 5 in pozitia limita de jos, inchizand admisia si deschizand evacuarea. Spatiul 10 fiind pus in legatura cu atmosfera, presiunea aerului scade brusc si sub actiunea greutatii proprii pistonul 1 cade, lovind superioara a cilindrului (momentul indesarii).

Supapa mobile tine orificiul de evacuare deschis, pana in momentul in care spatial 6,

prin canalul superior al plonjorului, este pus in legatura cu atmosfera: acest lucru se intampla la parcurgerea in jos a unui spatiu s-s, adica a unui spatiu mai mic, decat cursa totala a pistonului, cu avansul la admisie Sz. Supapa mobila este saltata in sus, se deschide admisia si se inchide evacuarea. Deci, in timpul cat pistonul, in miscarea sa descendenta, mai executa restul de cursa Sz are loc admisia aerului comprimat, astfel incat atunci cand pistonul a ajuns in pozitia limita de jos, in spatial 10, valoarea presiunii a ajuns la cea de regim si ciclul nou reincepe.

La acest tip de distributie alimentarea cu aer este intrerupta, insa nu are loc expansiunea

aerului.Reglarea cu surubul de reglare 2 se face relative usor, fapt care explica larga raspandire a acestei distributii la masini mijlocii si mari.

Schema

distributiei cu supapa dubla: I - pozitie inferioara ; II - pozitie superioara ; a -

admsie ; e -evacuare ; 1 - piston ; 2 - surub de reglare ; 3 - cilindru ; 4

- plonjor ; 5 - supapa mobile ; 6 - spatial de deasupra pistonului ; 7 - pistonul supapei ; 8 - talerul superior ; 9 -

talerul inferior ; 10 - spatial din cilindru.

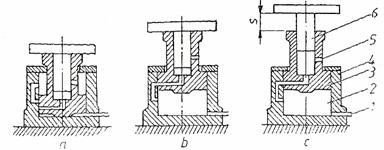

Mecanism de scuturare cu amortizare partiala a socurilor:

Datorita pernei de aer de sub pistonul ascendant mecanismul de scuturare cu amortizare

partiala functioneaza, de asemenea, fara intreruperea admisiei aerului.

Schema mecanismului

de scuturare cu amortizare partiala: a - pozitie

initiala ; b - pozitia de "sus" a pistonului ascendant ; c - pozitia

ridicata a pistonului de scuturare ; s - cursa pistonului ; 1 - admisia ; 2

- perna de aer ; 3 - piston ascendant ; 4 - cilindru ; 5 - evacuare ; 6 -

piston

Mecanism de scuturare cu amortizare totala a socurilor:

Intre cilindrul - postament si pistonul scuturator se monteaza un cilindru amortizor care se reazima pe un

sistem elastic 5.La admisia aerului comprimat, de la pozitia de repaus a mesei 2 si a cilindrului 4, linia m-m, pozitia I, masa face cursa Sa in sus, iar cilindul S, in jos , comprimand sistemul elastic 5. Cand pistonul scuturator descopera orificiul din cilindrul amortizor, iar acesta coborand ajunge cu orificiul propriu, in dreptul celui de evacuare din cilindrul fix 6, presiunea de sub pistonul scuturator scade brusc.Pistonul 2 coboara, iar cilindrul 4, pe seama destinderii arcurilor, urca astfel incat lovitura se produce la nivelul suprafetei m-m; energiile cinetice se consuma la acest nivel, iar socul nu se transmite fundatiei. Cursa totala: s=sa + si

Schema

mecanismului de scuturare cu amortizare integrala: 1 - admisie ; 2 -

piston de scuturare ; 3 - evacuare ; 4 - cilindru amortizor ; 5 - sistem

elastic ; 6 - cilindru fix Schema mecanismului

de scuturare cu distributie cu sertar: a - admisie ; b -

evacuare ; 1 - admisia aerului ; 2 - sertar ; 3 - piston scuturator ; 4 -

piulita de reglaj inferioara ; 5 - piulita de reglaj superioara ;

6-evacuarea erului

Distributia cu sertar:

Datorita lunecarii sertarului fata de masa scuturatoare a masinii, cu spatial x, are loc pe de o parte o

umplere sporita cu aer comprimat a cilindrului la cursa ascendenta a pistonului, iar pe de alta parte o prelungire a evacuarii, simultan cu o reducere a avansului la admisie, la cursa descendenta apistonului, ceea ce are drept rezultat o marire a intensitatii socului.

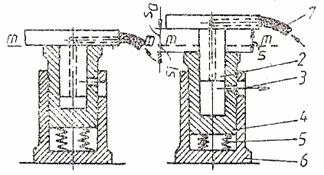

Functionarea mecanismului cu un grad de libertate si cu amorizare inferioara este urmatoarea: aerul comprimat patrunde in spatial 9 prin canalul 8 in masa masinii si 10 in percutorul acesteia, realizand scuturarea prealabila timp de 2...3 s.Percutorul 6 primeste fata de masa 7 o importanta deplasare in jos, comprimand arcul 11.

Deplasarea in jos are loc pana in momentul cand se deschid orificiile de evacuare din

percutor. Aerul se evacueaza, iar percutorul sub actiunea arcului comprimat se reintoarce provocand o lovitura asupra mesei 7, prin intermediul elementului elastic 1 (inel de textolit de grosime 20...30 mm).Ca rezultat al socului, masa model, obtin o oarecare viteza cu sens ascendant, iar amestecul neavand aceeasi elasticitate si tinzand sa-si patreze starea de repaus, se va indesa.Apoi intra in functiune cilindrul de presare 4. Placa de presare 3 se misca in jos. La inceput masa 7 este apasata de batiu, apoi are loc indesarea amestecului prin socuri simultane ale percutorului 10 in masa 7.

Schema mecanismului

de scuturare cu un grad de libertate si amortizare inferioara: 1-element

elastic;2-rama suplimentare;3-sabot de presare;4-cilindru de

presare;5-amestec de formare;6-rama de formare;7-masa;8-canal;9-spatiu de

sub piston;10-percutor;11-arc de amortizare;12-batiu Schema mecanismului

de scuturare cu un grad de libertate si amortizare superioara: 1 - cilindru de

presare ; 2 - masa masinii ; 3 - arc de amortizare ; 4 - batiu

Calculul specific si proiectarea mecanismului scuturator:

Datele initiale pentru calcul sunt: G1 - greutatea totala a mesei, a modelelor, a

amestecului, in N ; pm - presiunea aerului comprimat din retea, in Pa (pm = 58,8 · 104 Pa ; 6 daN/cm2)

∆v - viteza mesei pana la si dupa lovitura, care se stabileste tehnologic (∆v = 0,5..0,6 m/s)

a) Aria suprafetei pistonului:

Ap = G1/0,4 · pm [m2]

b) Inaltimea spatiului mort:

X0 = 4 · ∆v2/g [m]

c) Sectiunea efectiva de admisie:

Aad = k · ∆v · Ap [m2]

in care k este un coefficient. Se admite k = 0,002...0,025 s/m

d) Diametrul conductei de aductiune a aerului comprimat:

da

= ![]() [m]

[m]

in care μ este un coefficient de consum al conductei de aductiune a aerului comprimat ( μ = 0,25..0,35)

e) Diametrul conductei de evacuare a aerului comprimat:

de =  [m]

[m]

in care: Aev - este sectiunea de trecere efectiva a conductei de evacuare a aerului comprimat, in m2

(Aev = 2,6 · Aad)

μe - coeficientul de consum al liniei de evacuare a aerului comprimat (μe = 0,40..0,45)

f) Greutatea percutorului:

G2 = 0,55 · G1 [N]

g) Rigiditatea arcului de amortizare:

C = 1,19 · pm · Ap/xo [N/m]

h) Latimea orificiilor de admisie si evacuare:

∆3 = ∆1 + 0,2 · X0 [m]

in care ∆1 este distanta de la fundul cilindrului pana la marginea inferioara a orificiilor de evacuare, in m.

i) Durata ciclului (intervalul de timp dintre socuri):

∆t = 2,7

j) Frecventa socurilor:

![]()

k) Indicatorii de eficacitate:

- la scuturare pura: z1 = 0,15 · pm · Ap [N]

- la scuturare cu presare simultana: z2 = 0,126 · pm Ap [N]

l) Valoarea micsorarii tensiunii arcului amortizor in regimul de scuturare cu presa simultana:

∆Farc = 0,1 · pm · Ap [N]

m) Cursa micsorarii tensiunii:

l' = ∆Farc/C [m]

Schema mecanismului

de scuturare al masinii de formare prin rabatere: 1 - piston ; 2 -

cilindru ; 3 - batiu ; 4 - garniture de cauciuc ; 5 - perete de ghidare ; 6

- masa ; 7 - tampon de otel ; 8 - bulon

Dispozitivul de nivelare:

Daca suprafata ramei cu formare opusa celei care reazema pe placa model nu este

perfect paralela cu cea din urma, dupa rabatere, la extragere, rama va avea alta axa I fata de axa II a dispozitivului de receptie.

Determinarea fortelor

pe piesa de fixare a mesei de extragere: 1-forma ;

2-traversa de nivelare ; 3-sabot de presare ; 4-piesa de fixare a mesei ;

5-masa de extragere ; 6-arc

In acest caz masinile cu dispozitivele de rabatere au mesele de extragere prevazute cu

dispozitive de nivelare. Rama 1 se reazema pe cele doua traverse de nivelare 2 ultimele comprimand arcurile 6, dupa cum dicteaza suprafata ramei. Apoi, barele sunt fixate in aceasta pozitie, cu o forta N de partea proeminenta 4 a mesei, dupa aceasta are loc extragerea. Astfel se vede in figura de mai jos cum tija 5 a pistonului din cilindrul pneumatic 1, apasa prin intermediul pernelor 6 asupra parghiilor 7, iar acestea osciland in jurul tijelor 8 apasa cu forta N asupra proeminentei 3 a mesei.

Daca G este greutatea formei executate, sarcina pe o proeminenta va fi G/4 (daN0, iar

pentru ca forma sa fie retinuta de catre dispozitivul de nivelare trebuie ca: T > F , in care T este forta de frecare, in daN.

Daca μ este coeficientul de frecare ( se adopta μ = 0,297 pentru cazul frecarii otel pe

otel), atunci T = μ·N [daN]. Daca pentru siguranta se adopta: T = 1,25 · F [daN], atunci forta de presare N la capatul

bratului scurt al parghiei, va fi: ![]() [daN]

[daN]

Din ecuatia momentelor:

Q·l2 = 2·N·l1 [daN cm]

![]() [daN]

[daN]

se obtine diametrul necesar la cilindrul pneumatic:

[cm]

[cm]

Determinarea

diametrului necesar la cilindrul pneumatic pentru fixarea barelor

nivelatoare: 1-cilindru

pneumatic ; 2-traversa de nivelare ; 3-piesa de fixare a mesei ; 4-sabot de

presare ; 5-tija pistonului ; 6-perna ; 7-parghie ; 8-tija

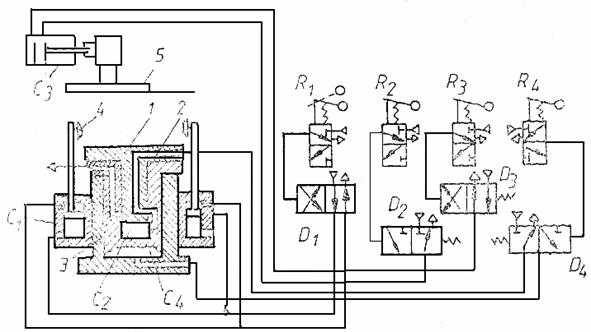

Analiza unor masini de formare prin scuturare si presare

Deoarece numai metoda de indesare prin scuturare da o distributie necorespunzatoare a

lui ρ pe inaltimea ramei de formare, masinile actuale de formare se prevad cu dispozitive de presare si vibropresare, deoarece presarea suplimentara amelioreaza avident curba de distributie a lui ρ.

Pentru a duce patul cu role al masinii cu rama goal ape placa model se pune maneta lui

R1 in poz II, arul comprimat patrunde in compartimentul de comanda al distribuitorului D1, il comuta astfel incat aerul sub presiune patrunde in zona cu tija a lui C1. In mod similar se comanda restul operatiilor: scuturarea (R2, D2, C2); aducerea traversei 5 (R3, D3, C3); presarea (R4, D4, C4); rotirea in afara a traversei (R3, D3, C3); demularea (R1, poz I, D1, C1). Schema prezinta dezavantaje prin faptul ca operatorul trebuie sa determine momentele de conectare si ordinea de intrare in functie, fapt care complica procesul de comanda. Inconvenientul se elimina prin introducerea unui aparat de comanda cu actiune "pas cu pas ".

Comanda

pneumatica a masinii de format: 1-masa cu piston

de scuturare ; 2-piston de presare ; 3-cilindru-postament ; 4-pat cu role ;

5-sabot ; C1-cilindru pentru patul cu role ; C2-cilindru

de scuturare ; C3 - cilindru de presare ; C4-cilindrul

traversei cu sabot ; R1, R2, R3, R4

- robinete cu comanda manuala ; D1, D2, D3, D4 -

distribuitoare

Mecanism de scuturare al masinii sistemului S.P.O.

Acest mechanism are doua zone cu aer comprimat 2 si 6. Zona 6, cu contrapresiune, serveste ca o perna elastica pentru amortizorul-percutor 3. In stare de repaus amortizorul coboara rezemandu-se de flansa 11. Cand se admite aer comprimat in zona 8, amortizorul se ridica si reazema de masa masinii.

Admitand intrarea aerului comprimat in zona 2, amortizorul 3 coboara, in timp ce masa

cu cilindrul scuturator se ridica, pana la deschiderea orificiilor de evacuare. Presiunea scade brusc, amortizorul este montat sus si este construit dintr-un cilindru pneumatic si un cap multiplonjor pasiv.

Schema mecanismului

de scuturare al masinii de formare tip S.P.O: 1 - masa ; 2 -

spatial de lucru petru scuturare ; 3 - percutor-amortizor ; 4 - cilindrul

de scuturare ; 5 - coloana imobila (piston scuturator) ; 6 - zona de

contrapresiune ; 7 - orificiul de evacuare ; 8 - admisia aerului in zona de

contrapresiune ; 9 - arcuri, atenuatoare ale socurilor de scuturare ; 10 -

admisie de aer ; 11 - flansa cilindrului de scuturare

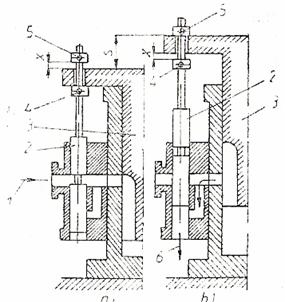

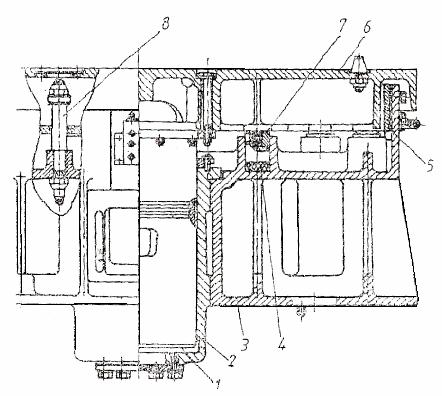

Masina de formare M.F.1.3 (R.S ROMANIA):

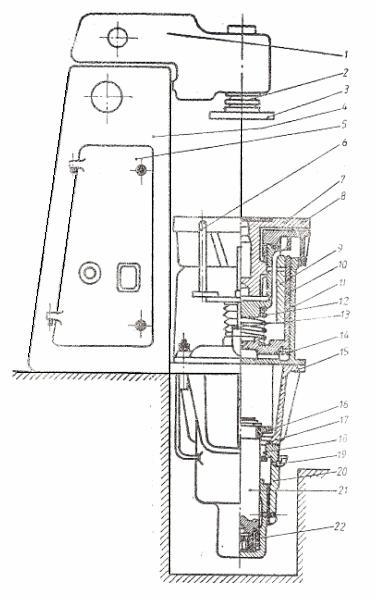

Functioneaza cu scuturare si presare si cu amrtizarea socurilor, intre pistonul de

scuturare 8 si pistonul de presare 10 este interpusa o nicovala 9, care se reazama pe un arc 12. Alimentarea cu aer este fara intrerupere si cu detenta. Socurile se produc prin lovirea mesei de nicovala, prin mijlocirea unei garniture de fibra, cu rol de amortizare. Arcul 12 trebuie sa fie sufficient de rigid, capabil de a sustine greutatea pistonului dar si sufficient de elastic, spre a prelua socurile produse la scuturare.

Dupa scuturare are loc presarea, care se efectueaza prin impingerea intregului

subansamblu de scuturare, inspre placa de presare a capului rotator in consola al masinii, faza in care are loc comprimarea arcului elicoidal, iar bordure mesei face contact cu pistonul de presare. Dupa presare se realizeaza demularea, odata cu intrarea in functiune a vibratorului.Actionarea tijelor se face pneumo-hidraulic spre a se realize o miscare lenta.

Masina poate lucra pe operatii (manual) si cu comanda in ciclu automat.

In afara de mecanismele descries mai sus, masina mai are un mechanism de rotire, o instalatie pneumatica cu distribuitorul cu came si instalatie electrica. Parametri importanti sunt : dimensiunea maxima a ramei 850 × 600 mm ; sarcina utila 400 daN ; forta de presare 6300 daN , consumul de aer pentru o forma de 6 daN/cm2, este de 601 ; capacitatea de productie 60...120 cicluri/h

Schema masinii de

formare tip M.F.1.3: 1 - cap ; 2 - burduf ; 3 - sabot de presare ; 4 - corp ;

5 - usa ; 6 - tija pentru ridicare ; 7 - masa ; 8 - piston de scuturare ; 9

- nicovala ; 10 - cilindru mobil ; 11 - corp ; 12 - arc ; 13 - burduf ; 14

- segment pentru etansare ; 15 - corp intermediar ; 16 - suprot-furca ; 17

- flansa ; 18 - sistem de etansare (inel de strangere, manseta, inel de

sprijin, confectionate din cauciuc) ; 19 - cot ; 20 - corp inferior ; 21 -

piston ; 22 - supapa

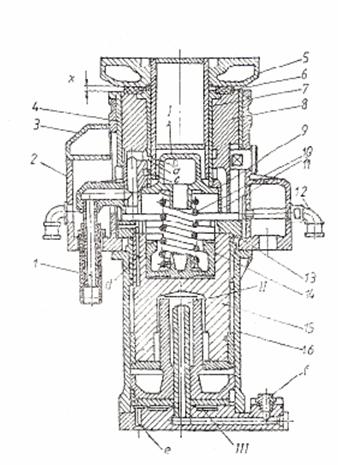

Masina de formare sistem KŰNKEL WAGNER:

Initial aerul comprimat se adduce prin canalul d sub pistonul auxiliar 14, care prin

intermediul arcului 10 si flansa 9, ridica percutorul 8, masa 5 si pistonul 7, inclusive rama cu modelul si amestecul pregatite in prealabil pa masa. Apoi aerul comprimat este admis prin conducta 1 si orificiul de admisie a (din bucsa percutorului) si prin orificiul b (din pistonul mesei), in zona I, radicand pistonul 7 si masa 5 si comprimand prin flansa 9, arcul 10. Simultan cu flansa 9 coboara sub actiunea greutatii sale proprii si percutorul 8 , pana in momentul acoperirii arificiilor de admisie si a deschiderii celor de evacuare c. Aerul sub presiune din zona I, prin canalul 11 si conducta 12 se evacueaza in atmofera. Masa coboara iar percutorul urca producand socul.

La scuturare si preasare simultana, uleiul sub presiune de 490 · 104Pa (50 daN/cm2) este

admis prin canalul f in zona II de mica sectiune, astfel incat sistemul format din piesele 1-15-13 si intregul mechanism de scuturare se ridica, preia spatial x dintre rama si placa diferentiala de presare, efectuand o antepresare a amestecului. Presarea finala (cursa mica, forta mare) se face prin ridicarea intregului sistem scuturare-presare (excluzand postamentul format din poz. 16-2-3), ca rezultat al admisiei uleiului, cu valoarea presiunii mai sus aratate, prin canalul e , in zona III. Simultan cu procesul de presare, continua sa functioneze si mecanismul de scuturare, regimul de lucru fiind complet altul, deoarece masa 5 nu mai este mobile, iar miscarea de dute-vino o efectueaza numai percutorul 8 , dar cu o amplitudine mult mai mare, decat in regimul de scuturare pur.

Schema masinii de

formare tip KŰNKEL WAGNER: a - orificiul de

admisie in bucsa percutorului ; b - orificiul in pistonul mesei ; c -

orificiul de evacuare ; d - canal care conduce aerul comprimat sub pistonul

auxiliar 14 ; e - canal de conducere al uleiului sub presiune, sub pistonul

mare ; f - admisia uleiului sub presiune 490 · 104 Pa (50 daN/cm2)

; x - spatiu dintre masa si bucsa 4 ; 1 - conducta ; 2, 3, 16 - detalii ale

batiului ; 4 - bucsa ; 5 - masa ; 6 - garniture elastica ; 7 - piston

solidar cu masa ; 8 - percutor ; 9 - flansa ; 10 - arc ; 11 - canal ; 12 -

conducta ; 13, 15 - piese

intermediare mobile ; 14 - piston auxiliar

Pentru o functionare normala a mecanismului de scuturare in regimul scuturare-presare

simultana, este necesar ca arcul 10 sa fie slabit.Pentru aceasta, din zona pistonului auxiliar se evacueaza aerul comprimat, astfel incat pistonul se asaza pe piesa intermediara 15. Unele constructii, pe langa scuturare si presare (prin actionarea pneumatica), sunt prevazute si cu un dispozitiv de presare hidraulica si cu un plonjor 3, care realizeaza vibropresarea care ne este reprezentata prin (schema masinii sistemului M.A.C)

Schema masinii de

formare tip MAC: 1 - masa ; 2 - piston de scuturare ; 3 - plonjor ; 4 -

cilindru de scuturare ; 5 - piston pneumatic de presare ; 6 - cilindrul

pneumatic de presare ; 7 -cilindru hidraulic de presare ; 8 - piston

hidraulic de presare ; a - admisia aerului comprimat pentru acuturare ; b -

admisia aerului comprimat pentru presare ; c - admisia lichidului sub

presiune

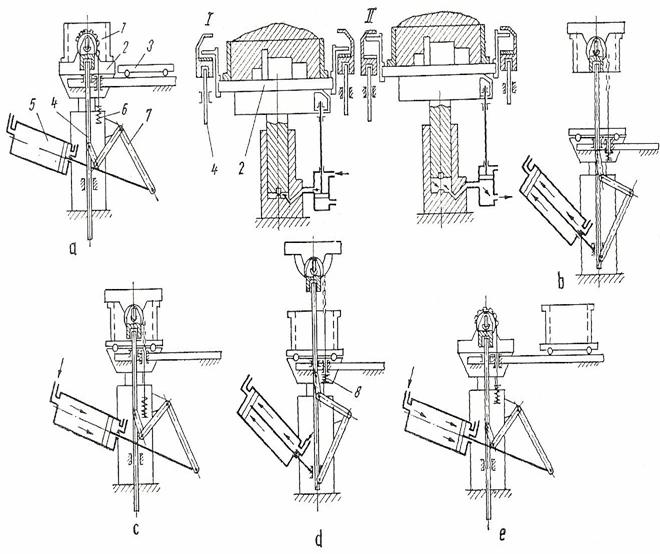

Schema masinii si a operatiilor in cazul formarii prin scuturare cu rotirca ramie si cu carucior:

a - pozitia initiala ; b - rotirea mesei ; c - preluarea ramie ; d - demularea ; e - deplasarea semiformei ;1 - rama de formare ; 2 - masa rotitoare ; 3- carucior ; 4 - coloana de ridicare a mesei ; 5 - cilindru pneumatic ; 6 - resort descarcator ; 7 - sistem de parghie ; 8 - rosort incarat ; I , II - cele doua pozitii extreme ale ciclului de scuturare

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |