O1. Elaborarea otelului in cuptoare electrice cu incalzire prin arc electric, captusite bazic

Scopul lucrarii

Prezentarea ordonata a etapelor din fluxul tehnologic de elaborare a unui otel, impreuna cu particularitatile procedeului bazic de elaborare. Aceasta lucrare prezinta doar latura tehnologica a elaborarii otelului, adica nu si procesele chimice care insotesc procesarea incarcaturii metalice.

Consideratii generale

Aceasta lucrare prezinta elaborarea otelului prin procesarea unei incarcaturi metalice solide.

Cuptorul cu arc electric ce se utilizeaza pentru elaborarea otelului este acelasi, ca principii constructive, cu cel prezentat la elaborarea fontei - lucrarile F5 si F6. Deosebirile mai importante se refera la capacitatea nominala ce, in cazul elaborarii otelului poate ajunge la valori cuprinse in intervalul 200 . 300 t, s1t.

Fluxul tehnologic de elaborare a unui otel, la modul cel mai general, contine urmatoarele etape:

Pregatirea incarcaturii

Ajustarea

Incarcarea

Topirea

Fierberea (afinarea)

Dezoxidarea

Alierea

Evacuarea

Tratarea otelului in afara agregatului de elaborare

Turnarea

Tratamentul termic primar al pieselor brut turnate.

Fluxul tehnologic prezentat anterior ia in consideratie niste etape distincte, etape care, insa, pot contine tratamente metalurgice ce se aplica de-a lungul mai multor etape si etape care pot lipsi. Astfel, daca etape precum pregatirea incarcaturii si a agregatului de elaborare, incarcarea, topirea, evacuarea, turnarea si tratamentul termic primar al pieselor brut turnare se intalnesc in mod obligatoriu, celelalte etape se intalnesc, dupa caz, in functie de natura agregatului de elaborare, tipul de elaborare abordat, calitatea otelului propus a fi elaborat etc.

Exista trei categorii de elaborare a otelului, dictate, in special, de particularitatile etapei de topire, acestea fiind urmatoarele: cu oxidare totala, cu oxidare partiala si fara oxidare.

Elaborarea cu oxidare totala

Atmosfera cuptorului, in timpul topirii, are, relativ, urmatoarea compozitie chimica: 55% N2, 34% CO, 6% O2, 3% CO2 si 2% H2.

Elaborarea cu oxidare totala se indica in cazul in care fierul vechi este ruginit, bucatile de fier vechi au dimensiuni mici (usoare) si continutul de fosfor din incarcatura metalica este mare (maximum 0,08%).

Incarcatura metalica nu contine deseuri proprii de otel aliat.

Incarcatura contine si minereu de fier, in cantitate calculata, in asa fel incat, la finalul topirii, continutul de carbon sa fie de maximum 1% (minereul de fier se poate inlocui si cu "arsura" de fier, denumire consacrata pentru oxizii de fier rezultati din oxidarea superficiala a lingourilor sau a altor tipuri de semnifabricate in timpul incalzirii cu scopul efectuarii unor tratamente metalurgice cum ar fi laminarea, forjarea, tratamentul termic etc. . are aspect de foite subtiri, sfaramicioase, alcatuite din Fe2O3 in exterior, Fe3O4 la mijloc si FeO la fostul contact cu suprafata neoxidata, mai denumindu-se tunder, s2t).

Oxigenul din atmosfera cuptorului (dar si bioxidul de carbon) si din agentul oxidant introdus odata cu incarcatura, in timpul etapei de topire, oxideaza complet siliciul din incarcatura metalica, oxideaza maximum 75% din catitatea de mangan din incarcatura, oxideaza fosforul pana la 0,01%, oxideaza carbonul relativ putin - 5 . 10% - iar continutul de sulf se mentine relativ constant.

Continutul foarte mic de carbon de la finalul etapei de topire arata ca fierberea otelului nu are loc in mod accentuat ca etapa distincta in fluxul tehnologic, ci se desfasoara in timpul topirii - fierberea reprezinta, succint, oxidarea carbonului sub forma de CO, bulele de CO rezultate evacuandu-se din baia metalica, parasirea baii metalice de catre respectivele bule justificand denumirea de fierbere.

In timpul topirii si o data cu incarcatura se introduce in cuptor pana la 6% var, in reprize, asa cum se va arata ulterior si, de asemenea, minereu de fier ce sa asigure scaderea continutului de carbon sub 0,1%.

Elaborarea cu oxidare partiala

Elaborarea cu oxidare partiala se indica in cazul in care incarcatura metalica nu este ruginita in mod avansat si contine sau nu deseuri de otel aliat, s3t.

Oxigenul din atmosfera cuptorului si cel introdus de incarcatura oxideaza siliciul din incarcatura, in timpul topirii, in proportie de 70 . 100%, manganul in proportie de maximum 50%, fosforul in proportie de maximum 60%, fierul in proportie de maximum 2%, carbonul in proportie de maximum 20%, vanadiul si titanul in totalitate, partial wolframul si cromul etc., s4t.

Daca se cere o defosforare mai avansata incarcatura trebuie sa contina var in cantitate de 3 . 4% si minereu de fier in cantitate de 1 . 2%, astfel, in timpul topirii, continutul de fosfor scazand pana la maximum 0,02%, siliciul oxidandu-se in totalitate, Mn, Cr si W oxidandu-se doua treimi etc.

In cazul in care incarcatura metalica este foarte curata - nu este ruginita - in incarcatura nu se mai introduce minereu de fier iar adaosul de var din incarcatura este de circa 2%.

Fluidificarea zgurii se realizeaza cu circa 0,5% sparturi de caramizi acide in combinatie sau nu cu bauxita si fluorina.

Elaborarea cu oxidare partiala permite desfasurarea etapei de fierbere, pentru aceasta fiind nevoie de un surplus de carbon la finalul etapei de topire cu 0,3.0,4% mai mare decat continutul de carbon la finalul etapei de fierbere, pentru otelurile obisnuite si un surplus de carbon mai mare pentru otelurile de calitate superioara.

Elaborarea cu oxidare partiala este cea mai raspandita la scara industriala, deoarece este o metoda de elaborare flexibila, adaptabila multor regimuri de incarcatura metalica.

Scurtarea duratei de topire prin utilizarea oxigenului spre finalul etapei de topire, determina oxidarea redusa a elementelor chimice de aliere.

Oxizii elementelor chimice de aliere se reduc in mare masura in timpul etapelor de fierbere si dezoxidare, pentru aceasta fiind nevoie ca zgura sa nu se elimine din cuptor.

2.3. Elaborarea fara oxidare

Elaborarea fara oxidare se indica in cazul incarcaturii metalice foarte curate, ce contine deseuri de otel aliat, in circumstantele in care se asigura in timpul topirii conditii de oxidare foarte mici - durata mica de topire, utilizare de transformator puternic, absenta de minereu de fier in incarcatura, utilizare de 0,5.1,0% var ce se amplaseaza pe vatra inainte de incarcarea cuptorului, desfasurare a topirii cu usa inchisa si cu orificiul de evacuare a otelului obturat, cu scopul evitarii patrunderii aerului in cuptor, asigurare de atmosfera reducatoare in timpul topirii prin adaos de mangal sau cocs (de granulatie mica) - mangalul sau cocsul genereaza monooxid de carbon in atmosfera cuptorului, ceea ce diminueaza accentuat oxidarea elementelor chimice de aliere din incarcatura etc.

Zgura ce se formeaza in timpul topirii nu se elimina din cuptor, cu scopul reducerii unor oxizi din zgura la temperaturi mari.

Se apreciaza ca in timpul topirii siliciul se oxideaza in totalitate.

Elementele chimice de aliere ce in atmosfera oxidanta se oxideaza, in conditiile elaborarii fara oxidare se oxideaza foarte putin.

Dezoxidarea se realizeaza sub zgura alba. O zgura alba este o zgura bazica ce se formeaza dintr-un amestec de var, cocs si fluorina, in general, si ce contine 0,5.1,0 CaC2- reprezinta o zgura dezoxidanta (exista si situatii in care dezoxidarea se realizeaza prin difuzie si prin precipitare).

Alierea se realizeaza sub zgura alba.

In continuare se prezinta caracteristicile din fluxul tehnologic de elaborare, pentru cazul particular al procedeului bazic, in cuptorul cu arc electric.

2.4. Pregatirea incarcaturii

Incarcatura se pregateste din urmatoarele puncte de vedere: dimensional, aranjament spatial, chimic, calitativ si al greutatii specifice.

2.4.1. Pregatirea dimensionala

Exista trei categorii de bucati metalice, de sorturi metalice, sub aspectul dimensiunilor, acestea fiind urmatoarele:

- sorturi usoare sau marunte. Acestea au dimensiuni mici (pana la 100x100x100 mm) si corespund grupei de masa 2.7 kg/bucata;

- sorturi mijlocii. Acestea au dimensiuni medii (de la 100x100x100 mm la 250x250x200 mm) si corespund grupei de masa de la 8 kg/bucata pana la 40 kg/bucata;

- sorturi grele sau mari. Acestea au dimensiuni mari (de la 250x250x100 mm pana la 600x350x250 mm) si corespund grupei de masa de la 40 kg/bucata pana la o masa egala cu a cincizecea parte din masa de incarcatura metalica.

Pentru cateva capacitati de cuptoare se prezinta in tabelul 1/O1 proportiile pe care le detin in incarcatura sorturile usoare, mijlocii si grele.

Tabelul 1/O1

Proportiile din incarcatura ale sorturilor usoare, mijlocii si grele, in cazul catorva capacitati.

|

|

|

|

||

|

Sorturi usoare |

Sorturi mijlocii |

Sorturi grele |

||

|

| ||||

Sorturile metalice din incarcatura se pregatesc sub aspect dimensional prin taiere cu flacara oxiacetilenica, cu foarfece tip ghilotina actionat hidraulic sau tip aligator, prin balotare (spanul ) etc.

Dimensiunile sorturilordin incarcatura coroborate cu geometria acestora definesc si urmatoarele trtei categorii de sorturi metalice in functie de greutatea specifica :

- greutatea specifica situata in intervalul 8001.300 kg/m3 (sorturi usoare) ;

- greutatea specifica situata in intervalul 1.3001.700 kg/m3 (sorturi mijlocii);

- greutatea mai mare de 1.700 kg/m3 (sorturi grele) ;

2.4.2.Aranjamentul spatial

Aranjamentul spatial se realizeza direct, in cuptor sau indirect, in bena de incarcare. In cazul realizarii incarcarii in bene, aranjamentul din bena se transmite prin descarcarea acesteia in cuptor.

Pe vatra se incarca sorturi metalice usoare, in acest fel protejandu-se vatra, in timpul incarcarii, de socurile mecanice provocate de componentele ascutite ce pot perfora vatra, astfel creindu-se un potential de strapungere a vetrei cu metal lichid in timpul topirii sau in etapele ulterioare cand temperatura otelului depaseste temperatura de 1.6000. Ulterior, peste sorturile usoare se incarca sorturile metalice grele, dupa care se incarca sorturile metalice mijlocii iar la partea superioara a incarcaturii se incarca sorturi metalice usoare.

Partea de deasupra a incarcaturii se recomanda sa fie sub forma de semisfera.

Se recomanda sa se evite urmatoarele situatii, scopul principal fiind micsorarea duratei de topire :

- amplasarea bucatile mari deasupra incarcaturii, sub electrozi. Astfel, electrozii nu pot patrunde in incarcatura, fiind nevoie sa se lucreze de la inceput cu tensiune mare, ceea ce inseamna lungime mare si grosime mica pentru arcul electric, arc descoperit si radiere puternica de caldura de catre arcul electric si electrozii incandescenti catre bolta si peretele cuvei. Consecinta este uzarea captuselii refractare, pierderi mari de caldura si, astfel, prelungirea nejustificata a duratei de topire - cresterea costului otelului elaborat;

- incarcatura necompacta. In aceasta situatie arcul electric se intrerupe mereu, exista zgomot puternic, acurile indicatoare de la ampermetre saltand mereu ;

- in incarcatura exista materiale reale conducatoare de electricitate sub forma de strat continuu. Consecinta, in acest caz, este intreruperea arcului electric ;

- incarcatura necompacta. In acest caz, electrozii patrund repede prin respectiva incarcatura, ajung la vatra inainte de a se forma baia metalica, riscandu-se deterioarea vetrei ;

- amplasarea necorespunzatoare a bucatilor mari. O asemenea situatie conduce la pravalirea respectivelor bucati peste electrozi, determinand fie ruperea lor fie dirijarea lor oblic ;

- folosirea incorecta a puterii transformatorului - consecinta este formarea unor punti (poduri) de catre incarcatura metallica, ceea ce poate determina ruperea electrozilor.

Ordinea de incarcare trebuie sa asigure o rezistivitate termica a incarcaturii cat mai mica. In consecinta materialele metalice greu fuzibile si cele cu conductivitate termica mica (var, minereu de fier, bauxita, fluorina etc.) nu se incarca deasupra incarcaturii.

Deasupra stratului de sorturi metalice usoare, ce se amplaseaza pe vatra cuptorului, se introduce jumatate din cantitatea de material de carburare, restul de var, adica 70.75% din cantitatea de var necesar pentru formarea zgurii si toata bauxita pentru fluidizarea zgurii (sau fluorina). Ulterior, se continua cu incarcarea sorturilor metalice grele, asa cum s-a precizat la inceputul acestui paragraf.

Deasupra incarcaturii metalice, sub electrozi, se amplaseaza strunjitura de otel sau cocs de petrol de granulatie mica, cu scopul stabilizarii arcului electric.

In functie de metoda de elaborare adoptata si de gradul de ruginire al sorturilor metalice, incarcatura contine si minereu de fier care variaza intre limitele 1.3% si care se introduce deasupra stratului de sorturi metalice usoare ce s-a amplasat pe vatra. Trebuie acordata atentie ca varul, minereul de fier si agentul de fluidizare (bauxita sau fluorina) sa nu formeze un strat continuu.

2.4.3. Pregatirea din punct de vedere chimic

Deoarece alierea otelului se realizeaza dupa etapa de dezoxidare, incarcatura metallica sufera defosforarea in timpul topirii si fierberii, desulfurarea in timpul etapei de dezoxidare iar siliciul si manganul se pot corecta dupa etapa de fierbere, incarcatura metalica are in vedere, in principal, realizarea continutului de carbon - realizarea continutului de carbon din incarcatura, respectiv <%C> ce se calculeaza cu relatia 1/O1.

<%Ca100 a-100, (1/O1)

in care s%Ct reprezinta continutul de carbon de la finalul etapei de topire, cunoscut in limbaj tehnic sub denumirea de "carbonul la topire" ; act - proportia de carbon ce arde in timpul etapei de topire.

In cazul celui mai utilizat procedeu de elaborare - elaborarea cu oxidare partiala - proportia de carbon ce arde in timpul topirii este de 20, in aceste circumstante, relatia (1/O1) devenind (2/O1).

<%C>as%Ctt (2/O1)

Carbonul de la topire se determina cu relatia (3/O1).

s%Cttas%Ct0s%Ctaf, (3/O1)

in care s%Ct0 reprezinta proportia de carbon din otelul lichid, la finalul etapei de fierbere, cunoscuta in limbajul tehnic sub denumirea de "carbonul la oprire", adica de la oprirea fierberii otelului ; s%Ctaf - proportia de carbon care arde in timpul etapei de fierbere.

Daca otelul nu este aliat, carbonul la oprire se adopta ca fiind proportia de carbon egala cu limita inferioara a continutului de carbon din otelul propus a fi elaborat, relatia (3/O1) devenind (4/O1) iar proportia de carbon din incarcatura capatand forma (5/O1).

s%Cttas%Ct s%Ctaf, (4/O1)

in care s%Ct reprezinta limita inferioara a proportiei de carbon din otelul propus sa se elaboreze.

%C>as%Ct s%Ctaf

Elaborarea otelului in cuptoare electrice cu incalzire prin arc electric, captusite bazic

|

taf |

sau, la modul general, pentru toate tipurile de elaborare, s%Ct s%Cta

|

100-a |

:%C>a

ct

(6/O1)

Se adopta limita inferioara a carbonului din otelul propus a fi elaborat pentru carbonul la oprire, luandu-se in consideratie aportul in carbon al materialelor de dezoxidare.

Daca otelul este aliat, carbonul la oprire se considera ca avand valoarea egala cu limita inferioara a carbonului din otelul propus a fi elaborat din care se scade cantitatea de carbon ce urmeaza sa o aduca in otelul lichid materialele metalice de aliere, relatia (5/O1) capatand forma (7/O1) iar relatia generala (6 /O1) devenind (8/O1).

|

m.a. |

<

%C >a

s%Ct-s%Ct

-s%Ct

af

(7/O1)

<

%C >a

s%Ct-s%Ct

ma +

s%Cta

(8/O1)

Cantitatea de carbon care arde in timpul etapei de fierbere este de 0,2.0,6%.

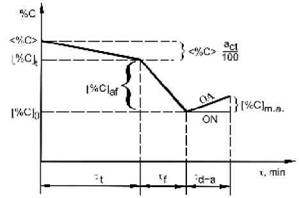

In figura 1/O1 se prezinta modul de variatie al continutului de carbon din incarcatura metalica in timpul elaborarii otelului.

Fig. 1/O1. Variatia continutului de carbon din incarcatura metalica, %C, in timpul

elaborarii otelului, x : OA - otel aliat ; ON - otel nealiat ; f- etapa de fierbere ; xd^a

- etapele de dezoxidare si aliere ; t- etapa de topire.

Sorturile metalice se aleg, pe cat este posibil, ca sa asigure proportia de carbon din incarcatura calculata cu relatia (8/O1), la calculul careia contribuie si

Elaborarea otelului in cuptoare electrice cu incalzire prin arc electric, captusite bazic

cantitatile de materiale metalice de aliere impreuna cu materialele de dezoxidare - in special materialele pentru formarea zgurii reducatoare. Cantitatea de material de aliere, Qm.a., necesar pentru alierea cu elementul chimic E, se calculeaza cu relatia (9/O1), s5t.

%Em.a.-T|E in care s%Et reprezinta valoarea medie a proportiei de element chimic de aliere din otelul propus a fi elaborat ; s%Et0 - proportia de element chimic de aliere la oprire ; %Ema.- proportia de element chimic de aliere E din materialul de aliere ; iE - randamentul de asimilare in otelul lichid a elementului chimic de aliere din materialul de aliere, in %.

Relatia (9/O1) este valabila pentru elementele chimice de aliere ce nu se regenereaza din zgura in timpul etapei de dezoxidare sau chiar in timpul etapei de fierbere.

In cazul in care elementul chimic de aliere E se regenereaza din zgura in baia metalica, necesarul de material de aliere se calculeaza cu relatia (10/O1).

|

s%Et-s%Ett+s%Etreg |

Qmaas%Et-s%Ett+s%Etreg-100, (10/O1)

in care s%Ett reprezinta proportia de element chimic de aliere la topire ; s%Etreg. - proportia de element chimic de aliere ce s-a regenerat din zgura in baia metalica in timpul etapelor de afinare si dezoxidare.

Relatia (10/O1) poate fi scrisa si sub forma (11/O1).

|

s%Et-<%E>(1-10 )+s%Etre |

Qma a I'^ reg-100, (11/O1)

in care <%E> reprezinta proportia de element chimic de aliere din incarcatura metalica - adusa de sorturile metalice din incarcatura ; %aEt - proportia de element chimic de aliere ce se pierde prin ardere in timpul etapei de topire ; s%Etreg. - proportia de element chimic de aliere ce s-a regenerat in timpul etapelor de fierbere si dezoxidare.

Materialele nemetalice din incarcatura se refera la cele pentru carburarea incarcaturii metalice si la cele pentru formarea zgurii.

Ca materiale de carburare se utilizeaza deseuri de electrozi de grafit si cocsul de petrol (deseurile de electrozi de grafit si cocsul de petrol se utilizeaza cu o granulatie de maximum 50 mm/buc.), fonta de afinare - fonta alba - etc. Cocsul de petrol trebuie calcinat in prealabil la temperatura de circa 1000C (nu se recomanda utilizarea, ca material de carburare, a cocsul metalurgic). Nu se recomanda carburarea baii metalice prin imersarea electrozilor de grafit in aceasta.

Fonta de afinare trebuie sa aiba continutul de fosfor mic.

Ca materiale pentru formarea zgurii in timpul topirii se utilizeaza var

Elaborarea otelului in cuptoare electrice cu incalzire prin arc electric, captusite bazic

proaspat in proportie de 4.6%, cu granulatia de maximum 50 mm/buc. - deci concasat - dar fara componente prafoase, preincalzit la o temperatura de 150.2000C, fluorina cu granulatia de 25.30 mm, preincalzita la o temperatura de 150.2000C, in proportie de circa 1%, fluorina putand fi substituita si de minereu de bauxita, in aceeasi proportie si cu aceeasi granulatie ca si fluorina.

Incarcatura metalica este alcatuita din fierul vechi, ce reprezinta o denumire comerciala a deseurilor de otel, achizitionat din afara societatilor comerciale sau reprezentand si provenienta proprie, fierul vechi propriu reprezentand 22.25% din masa incarcaturii metalice si provenind de la otelarie, laminoare, forja, sectia de intretinere, din demontari etc.

Pregatirea din punct de vedere calitativ

Se va avea in vedere ca sorturile metalice sa nu contina zapada, gheata, apa, materiale nemetalice (materiale plastice, cauciuc, textolit, clingherit, vaseline, uleiuri, vopsele etc.), materiale metalice neferoase, componente de provenienta militara fara certificat ce autorizeaza utilizarea lor, recipiente inchise, nisip, pamant etc.

Incarcatura metalica se poate utiliza si in stare preincalzita, in instalatii consacrate acestui scop, utilizandu-se ca sursa de incalzire arderea gazului metan. Temperatura de preincalzire este de 500.8000C. In felul acesta se micsoreaza durata de topire, consumul de energie electrica si costul otelului elaborat, obtinandu-se otel de calitate superioara. Preincalzirea incarcaturii se poate realiza si in cuptor, apelandu-se la combustibili ieftini - gaz metan, pacura etc.

Pregatirea

din punct de vedere al greutatii specifice

Incarcatura metalica de pe vatra

trebuie sa fie compacta iar incarcatura

metalica de la suprafata trebuie sa fie mai putin compacta cu scopul patrunderii usoara a electrozilor in incarcatura.

In medie, se accepta o greutate specifica in vrac de 3,0.4,5 t/m3.

Daca greutatea specifica a incarcaturii scade sub 2 t/m3, sunt necesare doua pana la patru incarcari cu bena, pentru a se ajunge la capacitatea nominala a cuptorului.

2.5. Ajustarea

Ajustarea reprezinta operatia de reparare a captuselii refractare granulare din zona vetrei si peretelui cuvei.

Etapa de ajustare dureaza 5.8% din durata de elaborare in cuptor.

Ajustarea se efectueaza cu cuptorul deconectat de la tensiune si imediat dupa evacuarea otelului din cuptor.

In functie de experienta societatilor comerciale, posibilitatile de aprovizionare etc., in practica, se utilizeaza, de exemplu, urmatoarele mase de ajustare :

- 90% magnezita granulata (marimea granulatiei de 4.10 mm si 10% liant carbonic. Liantul carbonic este format din 85.90% smoala de carbune

Elaborarea otelului in cuptoare electrice cu incalzire prin arc electric, captusite bazic

deshidratata si 10 . 15% gudron de huila ;

- dolomita granulata si magnezita granulata, in proportii relative gale si pentru partea inferioara a peretelui masei de ajustare a vetrei ;

- mortar de magnezita granulata preparat cu silicat de sodiu, pentru zonele de vatra cu inclinatie mare ;

- mortar de magnezita granulata sau 33,3% dolomita granulata si 66,6% magnezita granulata, in proportie de 90%, pe de o parte, si var stins, pe de alta parte, pentru palnul zgurii si zonele din vecinatatea stalpilor usii etc.

Se recomanda ca, inainte de utilizare, magnezita si dolomita granulate sa se incalzeasca la temperatura de 60.700C in utilajele de amestecare.

Dupa ce s-a basculat cuptorul inspre jghebul de evacuare, imediat dupa evacuarea otelului, cat mai mult posibil, in timpul revenirii cuptorului la pozitia initiala, se examineaza calitatea suprafetelor vetrei, planului zgurii etc., in vederea ajustarii.

Intr-o ultima etapa ce precede ajustarea, se elimina restul de otel si de zgura din adanciturile existente in vatra, dupa care se repara captuseala refractara granulara, mai intai in planul zgurii si apoi in zonele inclinate ale vetrei, in final reparandu-se fundul vetrei. In partea a doua a ajustarii se inlocuieste pragul usii de lucru cu unul nou, se obtureaza orificiul de evacuare si se repara jghebul de evacuare.

Daca in vatra exista adancituri mai mari, masa de ajustare se adauga sub forma de straturi. In vederea sudarii granulelor fiecarui strat se coboara electrozii incandescenti pana la apropierea vetrei (usa cuptorului se mentine inchisa in timpul sudarii).

Masa de ajustare se arunca pe locurile ce trebuie reparate cu lopata - in cazul cuptoarelor de capacitate mica - sau prin intermediul dispozitivelor de ajustare (torcretare) - in cazul cuptoarelor de capacitate mare.

Se recomanda ca grosimea unui strat de masa de ajustare sa fie de circa 50 mm.

Masa de ajustare, odata amplasata pe captuseala refractara granulara, trebuie sa suporte operatia de fritare.

Prin fritare se urmareste ca, printr-un regim termic adecvat, materialele granulare din masa de ajustare sa formeze un monolit. In cazul magnezitei, temperatura de fritare este de circa 1.6500C.

Pentru realizarea fritarii, este nevoie de o cantitate de caldura, cantitate de caldura, care, daca este asigurata si de caldura din cuptor ramasa de elaborarea anterioara, determina micsorarea duratei de elaborare - micsorarea costului otelului elaborat.

Daca ajustarea se face imediat dupa evacuarea otelului din cuptor, o cantitate mai mare de caldura va fi folosita pentru topirea si supraincalzirea incarcaturii metalice, in caz contrar, consumandu-se caldura pentru operatia de fritare in timpul etapei de topire.

Fritarea masei de ajustare se finalizeaza in timpul etapei de topire.

Daca ajustarea se efectueaza imediat dupa evacuarea otelului din cuptor, se realizeaza urmatoarele avantaje :

- micsorarea duratei de elaborare in cuptor;

- se mareste durabilitatea vetrei si a peretelui cuvei cuptorului;

- se realizeaza economie de materiale de ajustare ;

- se micsoreaza continutul de incluziuni nemetalice exogene din otel ;

- se micsoreaza cantitatea de masa de ajustare ce trece in zgura ;

- se maresc performantele etapei de fierbere datorita faptului ca creste cantitatea de bule de monooxid de carbon ce iau nastere la interfata vatra-baie metalica ;

- micsorarea consumului de energie electrica.

2.6. Incarcarea

Prin incarcare se intelege totalitate operatiilor ce se intreprind pentru ca incarcatura metalica si nemetalica sa fie amplasata in cuptor in asa fel incat durata de elaborare in cuptor sa fie minima iar otelul sa se obtina cu calitate superioara.

Pentru cuptoarele de capacitate mica (capacitatea mai mica decat o tona) incarcarea se face manual, prin usa de lucru, de regula.

La cea mai mare parte dintre cuptoarele utilizate in industrie incarcarea se face mecanizat, prin usa de lucru, utilizandu-se jgheabul metalic actionat de podul rulant sau de catre vehicule ce se deplaseaza pe sol si sunt de regula actionate electric sau pe deasupra cuvei, dupa ce bolta a fost rabatuta in plan orizontal, cuva fiind imobila sau mobila, in cel de al doilea caz cuva deplasandu-se pe o cale de rulare la baza de sarjare. In cazul incarcarii pe deasupra cuvei, se utilizeaza bene prevazute cu mecanisme de descarcare (au fundul format din doua parti mobile ce se deschid si se inchid prin actionare de catre podul rulant sau din benzi metalice flexibile blocate in vederea incarcarii de catre o sfoara, sfoara careia i se da foc in vedere descarcarii benei - sfoara ia foc datorita temperaturii mari din cuptor si ca urmare a apropierii fundului cosului de vatra cuptorului).

Incarcarea trebuie sa se faca cu viteza maxima, cu scopul ca pierderile de caldura din cuptor sa fie minime.

Ordinea de incarcare a componentelor incarcaturii a fost prezentata la paragraful 2.4.2 si se asigura in bena, la baza de sarjare, sau in cuptor.

Inainte de incarcarea cuptorului se verifica, vizual, starea zidariei, in ceea ce priveste urmatoarele aspecte.

- bolta sa fie integrala (sa nu aiba caramizi lipsa) ;

- peretele cuvei sa nu aiba tendinta de surpare;

- vatra sa nu prezinte denivelari, gropi, resturi de zgura sau otel de la sarja anterioara ;

- jghebul de evacuare sa fie vopsit cu vopsea refractara si sa fie uscat cu un uscator mobil etc.

Inainte de bascularea benei sau de incarcarea manuala, se amplaseaza pe vatra 25 . 30% din cantitatea de var necesara formarii zgurii, adica circa 20 kg/t de otel lichid.

2.7. Topirea

Etapa de topire are in vedere trecerea incarcaturii metalice din starea de agregare solida in starea de agregare lichida, formarea zgurii si defosforarea baii metalice, pe masura ce aceasta se formeaza.

Etapa de topire dureaza mai mult de jumatate din perioada de elaborare in cuptor, in aceasta etapa consumandu-se 60.80% din cantitatea de energie electrica necesara elaborarii unei sarje, cu referire la partea din fluxul tehnologic de elaborare a otelului care are loc in cuptor (nu si tratamentele metalurgice ce au loc in afara cuptorului).

Durata etapei de topire depinde de gradul de pregatire al incarcaturii, aranjamentul spatial al sorturilor din incarcatura, gradul de compactitate al incarcaturii, puterea transformatorului, folosirea transformatorului, evitarea deranjamentelor, compozitia chimica a incarcaturii metalice, gradul de impurificare al incarcaturii (rugina, oxizi, nisip) etc.

Compozitia chimica a incarcaturii metalice are o influenta semnificativa asupra duratei etapei de topire. Astfel, majoritatea elementelor chimice micsoreaza temperatura liniei lichidus - tabelul 2/O1 -, pentru ca un otel cu grad mare de aliere ce contine pana la 50% elemente chimice de aliere, sa aiba temperatura liniei lichidus din diagrama de echilibru Fe-C mai mica cu circa 1000C decat cea a unui otel nealiat.

Tabelul 2/O1 Influenta, in sensul micsorarii, a unor elemente chimice din compozitia chimica a incarcaturii metalice, asupra temperaturii liniei lichidus din diagrama de echilibru Fe-C.

|

Denumirea elementului chimic |

Micsorarea temperaturii liniei lichidus, in 0C, de catre 1% element chimic insotitor al fierului |

Limita maxima a concentratiei elementului chimic considerat, pentru care s-a considerat micsorarea temperaturii liniei lichidus, in % |

|

| ||

|

| ||

|

| ||

|

| ||

|

| ||

|

| ||

|

| ||

|

|

In vederea topirii, se coboara electrozii pana aproape de incarcatura, prin comenzi manuale, se inchide usa, si apoi se conecteaza cuptorul la reteaua electrica prin intermediul bobinei de soc la cuptoarele de capacitate mica si mijlocie si prin intermediul intrerupatorului de tensiune mare, la cuptoarele de capacitate mare.

Daca arcul electric este stabil chiar de la inceputul topirii, se introduce in circuit instalatia de reglare automata a electrozilor, utilizandu-se o tensiune mijlocie. Se mareste apoi, treptat puterea activa pana la doua treimi din puterea transformatorului.

Daca arcul electric nu este stabil la inceputul topirii, se utilizeaza o tensiune mica, reglandu-se pozitia fiecarui electrod prin intermediul comenzilor manuale. Se poate interveni, in acest caz, si prin introducerea cu lopata de strunjitura sau cocs de petrol de granulatie mica - se influenteaza pozitiv ionizarea particulelor gazoase din zona arcelor electrice - sau var de granulatie mica - se mareste rezistivitatea zgurii. Pe masura ce topirea avanseaza, arcele electrice devin mai stabile si dupa 10 . 20 min se pune in functiune instalatia de reglare automata, marindu-se tensiunea la valori mijlocii - se leaga bobinajul primar al transformatorului in triunghi (puterea activa se mareste treptat).

Dupa 15.20 min de reglare automata, electrozii ajung la baia metalica ce prinde contur pe vatra, arcele electrice nu se mai inrerup, astfel, putandu-se trece pe treapta de tensiune maxima. Astfel, intensitatea curentului se mareste corespunzator unei puteri active apropiate de puterea transformatorului, bobina de soc fiind scoasa din circuit. In aceasta perioada arcele electrice sunt acoperite.

Atunci cand nivelul baii metalice ajunge la circa o jumatate din nivelul final, influenta baii metalice asupra topiturii (topirii prin dizolvare a bucatilor de metal) devine semnificativa.

O data cu cresterea nivelului baii metalice, electrozii se ridica automat iar arcele electrice devin treptat descoperite. In felul acesta se mareste riscul de supraincalzire a zidariei cuvei boltii, acest fenomen contracarandu-se prin amplasarea de var pe zgura, var ce micsoreaza capacitatea de radiere de caldura a baii metalice.

Atunci cand se constata ca incarcatura este topita in mod avansat, se micsoreaza tensiunea la valori de 75.80% din cea maxima (la o tensiune mare, arcul electric este lung si subtire iar la o tensiune mica, arcul electric este gros si scurt).

Spre finalul topirii, daca este cazul, se deconecteaza cuptorul de la reteaua electrica, se impinge incarcatura netopita de la marginea baii metalice in baia metalica, apoi se reia topirea, apelandu-se si la amestecarea baii metalice cu scule consacrate acestui scop. In ultima parte a topirii, se recomanda sa se reduca tensiunea pana la valori ce reprezinta 60% din valoarea maxima, dar nu mai mici de 115 V, din cauza riscului de imersie a electrozilor in zgura, deci de scurtcircuitare a lor si, astfel, de mers neuniform.

Durata de topire se micsoreaza semnificiativ daca se insufla oxigen in baia metalica, incepand din perioada in care incarcatura metalica s-a topit in proportie de 75% sau chiar mai devreme. Oxigenul, ce provine de la fabrica de oxigen (dacat exista in dotarea societatii comerciale) sau de la baterii de butelii de oxigen, se introduce in baia metalica prin intermediul tevilor de 8.10 mm, la presiunea de 3.15 at. Concret, cu oxigenul se taie, la inceput, puntile de incarcatura de la marginea incarcaturii si dintre electrozi, ulterior, insuflandu-se in baia metalica. De exemplu, utilizandu-se 10.15 m3/t oxigen, timp de 10 . 15 min., la cuptoare cu capacitatea de 1,5.5 t, se realizeaza o reducere a

duratei specifice de topire de 3.5 min./t. Utilizarea oxigenului mai determina imbunatatirea caracteristicilor mecanice de rezistenta si a proprietatilor de plasticitate ale otelului (scade continutul de gaze si de incluziuni nemetalice), micsorarea costului otelului elaborat, micsorarea pierderilor de elemente chimice de aliere prin oxidare, accelerarea vitezei de oxidare a carbonului si astfel, protejarea contra oxidarii a elementelor chimice de aliere, proportii mai mici de FeO in zgura etc.

Daca greutatea specifica a incarcaturii este foarte mica, dupa ce s-a topit 80.90% din incarcatura metalica, se efectueaza a doua incarcare, iar daca este cazul, dupa topirea celei de a doua incarcaturi, de asemenea, in proportie de 80.90%, se efectueaza a treia incarcare.

Etapa de topire se conduce in mod diferit, dupa cum topirea se realizeaza fara oxidare, cu oxidare completa sau cu oxidare partiala.

In cazul topirii fara oxidare se tine seama de particularitatile prezentate la paragraful 2.3. Incarcatura nu contine minereu de fier si nici nu se adauga minereu de fier in timpul topirii, iar adaosul de var in incarcatura este de 0,5.1,0%. In timpul etapei de topire, se adauga din cand in cand cocs de petrol de granulatie mica pe suprafata zgurii, cocs ce sa protejeze elementele chimice de aliere de oxidare prin intermediul monooxidului de carbon pe care il genereaza.

In cazul topirii cu oxidare completa, se tine seama de particularitatile prezentate la paragraful 2.1. Pe suprafata vetrei, inainte de incarcare s-au amplasat 0,5.1,0% var, dupa care, deasupra, urmeaza statul de sort metalic usor, deasupra acestuia amplasandu-se 2,5.3,0% var impreuna cu circa 1% minereu de fier. Cu 20.30 min inaintea terminarii topirii se adauga pe suprafata zgurii 0,5.1,0% minereu de fier si 0,5.2,0% var (se recomanda sa se evite utilizarea de var care contine si componente prafoase, deoarece praful de var interactioneaza chimic cu bolta, formeaza compusi chimic usor fuzibili ce cad pe zgura, schimbandu-i natura chimica). Daca fosforul s-a aflat in incarcatura in cantitate mare, se recomanda, ca pe parcursul topirii, zgura sa fie eliminata de cateva ori, o data cu aceasta eliminandu-se si fosforul sub forma de fosfati de calciu. Imediat dupa evacuarea zgurii se formeaza o noua zgura cu var si minereu de fier, pastrandu-se proportiile din incarcatura, insa, micsorandu-se cantitatea in mod corespunzator cu gradul de defosforare ce trebuie realizat.

In cazul topirii cu oxidare partiala, se tine seama de particularitatile prezentate la paragraful 2.2. Incarcatura contine 3.4% var (daca varul este vechi si, in plus, are si o cantitate mare se steril efectul de defosforare si de separare a zgurii de baia metalica este mult diminuat si creste nejustificat de mult viscozitatea zgurii) si 1.2% minereu de fier. Daca incarcatura metalica este relativ ruginita se poate elimina minereul de fier din incarcatura metalica solida. Daca incarcatura metalica este foarte curata (neruginita), cantitatea de var din incarcatura poate fi de 2%. Deasupra stratului de sort usor ce s-a amplasat pe vatra, se recomanda introducerea a circa 0,5% sparturi de caramizi acide la care se pot adauga bauxita si fluorina (fluorina este mai eficienta decat bauxita, insa, are costul de achizitie mai mare decat aceasta), scopul fiind marirea fluiditatii zgurii. Zgura nu se evacueaza din cuptor daca incarcatura contine

elemente de aliere si se urmareste recuperarea lor din zgura.

Pe masura ce procesul de topire decurge, baia metalica prinde contur - inaltimea ei creste - iar la suprafata ei se separa zgura. Zgura este formata din FeO, Fe2O3, Fe3O4, SiO2, MnO, P2O5, Al2O3, CaO, oxizi ai elementelor de aliere etc.

CaO din var zgurifica oxizii FeO, MnO, SiO2, P2O5 etc. Constituientii principali ai zgurii sunt (CaO)2SiO2 si (FeO)2SiO2. Dupa topirea incarcaturii, raportul CaO/SiO2 din zgura este de circa 4.

Exista si varianta de topire ce consta in prelevarea unei probe din baia metallica atunci cand mai sunt de topit doar bucati mari de metal. Astfel, se determinea compozitia chimica a baii metalice si se pot estima urmatoarele interventii: carburarea cu fonta de afinare, demarerea fierberii chiar in timpul topirii daca proportia de carbon este prea mare (se insufla oxigen in baia metalica), schimbarea destinatiei sarjei daca nu corespunde compozitia chimica in mod semnificativ etc.

Dupa topirea incarcaturii metalice, bazicitatea zgurii este de 2,0.2,5.

Odata topita toata incarcatura metalica, daca nu exista in dotarea cuptorului inductor de amestecare a baii metalice, se amesteca baia metalica cu bare de otel consacrate, dupa care se preleveaza o proba pentru determinarea compozitiei chimice (se recomdanda sa se analizeze C, Mn, Si, P si S).

In functie de continutul de fosfor al incarcaturii metalice se decide adaosul de minereu de fier pe suprafata zgurii (dupa topirea integrala a incarcaturii metalice). Astfel, daca se cere o defosforare avansata, se adauga pe suprafata zgurii 3.5 kg/t de minereu de fier calcinat si de granulatie mica.

Dupa topire, temperatura baii metalice creste intens, oxigenul dizolvat in baia metalica, sub forma de FeO, declansand reactia de oxidare a carbonului in toata masa de otel lichid, ceea ce inseamna rezultarea de CO si eliminarea lui din baia metalica. Consecinta oxidarii carbonului cu o viteza mai mare este inceperea spumarii zgurii de la topire.

Daca otelul ce se elaboreaza este nealiat, la putin timp dupa ce zgura a inceput sa spumeze, se evacueaza zgura din cuptor.

Daca otelul ce se elaboreaza este aliat - incarcatura contine deseuri aliate - si se urmareste reducerea unor oxizi ai elementelor de aliere la temperaturi mari, nu se mai evacueaza zgura de la topire din cuptor. In schimb, se va avea in vedere ca fosforul sa fie legat in zgura sub forma de fosfat tetracalcic, cu scopul ca sa nu fie posibila refosforarea baii metalice.

Zgura se evacueaza din cuptor numai dupa ce electrozii au fost ridicati din pozitiile de lucru.

2.8. Fierberea

Scopul fierberii este micsorarea continuturilor de hidrogen, azot si incluziuni nemetalice si omogenizarea chimico-termica, in principal, si desfasurarea unor procese de reducere a elementelor de aliere din zgura cu reducatori din baia metalica, continuarea procesului de defosforare inceput in timpul etapei de topire, reglarea continutului de carbon, demararea procesului

de desulfurare etc., in plan secundar.

Pentru ca fierberea sa se declanseze trebuie ca temperatura baii metalice sa fie de minimum 1.5800C. Daca aceasta conditie nu este indeplinita fenomenul de fierbere (de oxidare a carbonului cu viteza mare) nu demareaza, chiar daca se introduce agentul oxidant in baia metalica - introducerea, de exemplu, de minereu de fier in exces nu declanseaza fierberea, mai mult, existand pericolul ca atunci cand incepe fenomenul de fierbere, zgura sa fie debordata pe usa de lucru si sa produca accidente.

Dupa terminarea topirii se lucreaza cu arc electric scurt si gros (tensiune mica), in felul acesta fiind protejata captuseala cuptorului si dizolvandu-se o cantitate mai mica de azot in baia metalica (moleculele de azot se disociaza in zona arcului electric puternic, azotul atomar dizolvandu-se usor in otelul lichid).

Fierberea se conduce in mod diferit, in functie de metoda de elaborare adoptata - cu oxidare completa, cu oxidare partiala si fara oxidare.

2.8.1. Fierberea dupa topirea cu oxidare totala

In cazul elaborarii cu oxidare totala, dupa terminarea topirii, se elimina din cuptor circa jumatate din cantitatea de zgura. Cantitatea de zgura care ramane in cuptor se corecteaza, astfel ca la finalul etapei de fierbere, zgura sa contina 10.24% SiO2, 40.60% CaO, 6.8% MgO, maximum 35% oxizi de fier (maximum 20% FeO), maximum 5% Al2O3 si maximum 2% P2O5. Raportul %CaO/%SiO2 trebuie sa aiba valoarea de circa 3,4.

In mod normal, deoarece continutul de carbon la topire este de maximum 0,1%, etapa de fierbere nu exista, ceea ce afecteaza calitatea otelului - gradul de puritate este mic.

In realitate, este posibil ca proportia de carbon la topire sa fie de pana la 0,35%, ceea ce impune o subperioada de fierbere intensa de circa 50 minute si apoi o subperioada de fierbere linistita de 15.20 minute. In acest fel, continutul de carbon scade pana la 0,05%.

Agentul oxidant necesar oxidarii carbonului nu se introduce intr-o portie ci treptat - pentru desfasurarea fierberii intense.

La finalul etapei de fierbere, se elimina 60.70% din cantitatea de zgura iar daca se impun continuturi mai mici de fosfor si mangan se elimina zgura in totalitate.

Daca otelul propus sa fie elaborat are un continut de carbon mai mare, se realizeaza carburarea prin introducerea in baia metalica de materiale de carburare (deseuri de electrozi de grafit - contin cantitati mici de sulf, cenusa si substante volatile -, cocs de petrol, antracit, mangal etc., randamentele de asimilare a carbonului depinzand de temperatura otelului - 70% pentru deseurile de electrozi de grafit si antracit, 60% pentru cocsul de petrol, 50% pentru mangal etc., temperaturile mari determinand o marire cu circa 10% a randamentelor de asimilare a carbonului tocmai mentionate iar temperaturile mici determinand o micsorare cu circa 10% a respectivelor randamente de asimilare a carbonului. Carburarea se face cu cuptorul decuplat de la reteaua electrica, daca temperatura otelului este mare sau cu cuptorul cuplat la reteaua electrica, daca temperatura otelului este mica. Materialul de carburare trebuie sa

aiba granulatia mica - 13 mm.

Carbonul la oprire este cu 0,05% sub limita inferioara a continutului de carbon din otelul propus a fi elaborat, daca otelul este nealiat, si cu mai mult decat 0,05% in cazul in care otelul este aliat, aceasta situatie fiind justificata de carburarea pe care o genereaza zgura reducatoare, respectiv de carburarea cauzata de materialele de aliere.

2.8.2. Fierberea dupa topirea cu oxidare partiala

In cazul in care se preleveaza o proba din baia de otel inainte ca bucatile mari de metal din incarcatura sa fi fost topite si daca se "anunta" un carbon la topire mare, in circumstantele in care temperatura este mare, se declanseaza fierberea otelului prin introducerea de agent oxidant in baia metalica (minereu de fier sau oxigen). Astfel, se micsoreaza durata de fierbere. Daca temperatura este mica, nu se introduce agent oxidant in baia metalica fiindca fierberea are randament mic - se produce si o supraoxidare a otelului.

Daca temperatura si carbonul la topire sunt bune si nu exista restrictii severe pentru continutul de fosfor, se elimina din cuptor circa jumatate din zgura existenta in cuptor dupa topire.

Daca se cere un continut de fosfor mic, se elimina zgura in totalitate din cuptor si apoi se formeaza o noua zgura din var si fluorina cu raportul var:fluorina # 4,00.4,75:1, sau din var, fluorina si samota (sau silica) cu raportul var:fluorina:samota # 6:1,5:1. Stratul de zgura ce se obtine, trebuie sa aiba grosimea de 30 mm, ceea ce corespunde la un amestec de var, fluorina si samota de 2,3.2,5%.

Ulterior, pe zgura noua se adauga, minereu de fier calcinat, de exemplu, 0,5%, cu scopul accelerarii procesului de defosforare, lucrandu-se cu o tensiune mica (127 V, de exemplu) si intensitate a curentului mare, pentru ca baia metalica sa aiba temperatura mare.

Dupa 10.15 min de la adaugarea celor 0,5% de minereu de fier, baia metalica incepe sa fiarba, timp in care se preleveaza o proba pentru determinarea continuturilor de carbon si oxigen si, de asemenea, se determina si temperatura. Daca se constata ca proportia de carbon este cea corespunzatoare, se adauga agent oxidant in otel cu scopul intensificarii reactiei de oxidare a carbonului - cu scopul intensificarii fierberii (nu trebuie sa se neglijeze nici temperatura, care, asa cum s-a mai mentionat trebuie sa fie de minimum 1.5800C). Asa incepe oxidarea intensa a surplusului de carbon, dar si a fosforului. Asa se declanseaza subperioada de fierbere intensa, care, daca se realizeaza prin adaos de minereu de fire, asigura o viteza de oxidare a carbonului de 0,36.0,48% C/h, in medie, viteza de oxidare a carbonului avand initial valori de 0,5.0,7% C/h. Minereul de fier calculat se adauga pe suprafata zgurii sub forma de portii.

Subperioada de fierbere intensa dureaza circa 35.45 min.

Dupa subperioada de fierbere intensa, nu se mai adauga minereu de fier sau nu se mai insufla oxigen in baia metalica, viteza de oxidare a carbonului scazand sub 0,27%C/h, influenta asupra scaderii vitezei de oxidare a carbonului avand si micsorarea continutului de carbon din baia metalica, in special sub

0,20%. Daca viteza de oxidare a carbonului scade sub 0,12%C/h, fierberea are randament mic.

Viteza de oxidare a carbonului foarte mare provoaca eroziunea vetrei.

In timpul subperioadei de fierbere intensa, pe langa carbon se oxideaza si manganul, tehnologiile de elaborare impunand un raport intre viteza de oxidare a manganului si viteza de oxidare a carbonului de 1,00.1,25 ceea ce impune ca baia de otel sa aiba un continut de mangan mai mare de 0,20% cat timp continutul de carbon este mai mare de 0,15%.

Subperioada de fierbere linistita dureaza 15.25 min.

La finalul fierberii raportul dintre continuturile de CaO si SiO2 ale zgurii trebuie sa se situeze in intervalul 2,0.2,6.

Durata fierberii este in functie si de calitatea otelului propus a fi elaborat. Astfel, daca se cere un continut de azot mai mic in otel, durata etapei de fierbere trebuie sa fie de 55.65 min. Daca zgura ce se formeaza in perioada de fierbere este de la inceput fluida si cu bazicitatea de 2,0.2,6, se realizeaza in mod eficient defosforarea, o desulfurare de 50% daca se asigura un continut mare de MnO in zgura si o micsorare accentuata a continutului de hidrogen - acesta scade liniar odata cu cresterea vitezei de oxidare a carbonului (se subliniaza importanta calcinarii adaosurilor si a eliminarii umiditatii din incarcatura metalica, surse importante de hidrogen in otelul lichid). Insa, daca se urmareste eliminarea avansata a incluziunilor nemetalice, este nevoie de o durata mai mare de fierbere, de o viteza de oxidare a carbonului mai mare si de o cantitate mai mare de carbon care sa se oxideze in timpul fierberii - 75 minute durata de fierbere, 0,2.0,4%C/h viteza de oxidare a carbonului si o cantitate de carbon oxidata de 0,3.0,4%., daca proportiile de fosfor si mangan la topire sunt relativ mici (daca proportiile de P si Mn sunt mari, durata de fierbere trebuie prelungita la 80.90 min. iar cantitatea de carbon ce trebuie oxidata ajunge pana la 0,6%; in plus, pentru a decarbura baia de otel de la 0,55% C la 0,07% C si pentru a se obtine in otel un continut de fosfor de 0,015%, trebuie sa se elimine din cuptor de mai multe ori zgura de afinare - de fiecare data, dupa evacuare, zgurile se refac). Eficienta mica a fierberii are in vedere obtinerea in otel a unor continuturi mari de gaze si incluziuni nemetalice, afectand in special proprietatile de plasticitate. Eficienta mica a fierberii este intalnita si atunci cand lipseste subetapa de fierbere intensa iar in timpul subperioadei de fierbere linistita, viteza de oxidare a carbonului scade sub valoarea de 0,12%C/h.

Semnificativ pentru eficienta fierberii, in cazul otelurilor nealiate, este continutul de mangan la oprire - la finalul fierberii - ce trebuie sa fie cu cel putin 0,10% sub limita inferioara a continutului de mangan din otelul propus sa fie elaborat, in caz contrar, un continut mare de mangan marind viscozitatea otelului lichid si determinand, in otelul lichid, un continut mare de incluziuni nemetalice si gaze iar in otelul solid o austenita cu graunti metalografici de dimensiuni mari, adica oteluri susceptibile de crapaturi la cald, de fulgi, cu calibilitate redusa etc.

O metoda de diminuare a efectelor negative ale unei fierberi intense, insa, cu viteza de oxidare a carbonului mica, este imersarea electrozilor, deconectati de la tensiune, in baia de otel si mentinerea in otelul lichid timp de

45.90 s. Astfel, se produce o oxidare intensa a carbonului de la suprafata electrozilor, adica o fierbere violenta, ceea ce are ca rezultat degazarea si eliminarea incluziunilor nemetalice intr-o masura semnificativa, insa, cu consum mare de electrozi.

In momentul in care s-a obtinut carbonul de la oprire iar fierberea este linistita si uniforma se elimina zgura din cuptor 60.70% sau in totalitate, dupa cum se urmaresc continuturi mici de fosfor si mangan, respectiv foarte mici.

Eliminarea zgurii, in totalitate, din cuptor, se realizeaza prin bascularea cuptorului, nedeconectat de sub tensiune, inspre usa de lucru, zgura debordandu-se peste pragul de lucru intr-o cochila metalica consacrata pentru manipularea zgurii, debordarea avand loc pana cand otelul atinge pragul usii de lucru. Urmeaza intreruperea alimentarii la tensiune a cuptorului, ridicarea electrozilor si apoi eliminarea zgurii prin intermediul sculelor actionate manual.

Importanta trebuie sa se acorde si cantitatii de sorturi metalice aliate din incarcatura. Elemente de aliere precum Cr, W, V, Mn, Nb si Si se oxideaza partial in timpul topirii, oxizii lor din zgura avand posibilitatea sa se regenereze partial la temperaturi mari, s3t. In plus, are importanta natura oxizilor, care, in cazul Cr2O3, determina marirea viscozitatii zgurii - scaderea activitatii ei metalurgice. Prin urmare, se recomanda evitarea utilizarii in incarcatura de deseuri aliate cu crom, de exemplu.

Fierberea dupa topire fara oxidare

Dupa topirea fara oxidare nu se realizeaza fierbere cu minereu de fier si, de asemenea, nu se elimina zgura din cuptor deoarece este rentabil ca sa se reduca si cantitatea mica de oxizi care se formeaza si sunt in zgura, in timpul etapei de dezoxidare.

Lipsa etapei de fierbere impune ca proportia de carbon din incarcatura sa fie cu circa 0,10% mai mica decat limita inferioara a continutului de carbon din otelul propus sa fie elaborat - cele circa 0,10% de carbon vor proveni din zgura reducatoare, in timpul etapei de dezoxidare si din materialele de aliere. In cazul in care continutul de carbon din incarcatura este mai mare decat continutul de carbon din otelul propus sa fie elaborat, trebuie sa se faca diluarea cu deseuri de otel cu continut de carbon foarte mic, iar daca este cu mult mai mic decat continutul de carbon din otelul propus sa fie elaborat se impune carburarea cu fonta de afinare.

Pentru ca proportia de gaze si de incluziuni nemetalice sa scada semnificativ, se poate face o fierbere de scurta durata, utilizandu-se ca agent oxidant oxigenul.

Fierberea otelului cu minereu

Cantitatea de minereu de fier se calculeaza tinand cont de necesarul de FeO pentru oxidarea elementelor chimice din baia metalica in timpul etapei de fierbere, apoi necesarul de Fe2O3 care interactioneaza cu fierul din baia metalica si in final tinand cont de concentratia de Fe2O3 din minereul de hematita.

Sursa s7t indica pentru elaborarea unui otel nealiat un necesar de minereu de fier de 0,8 kg/t pentru fiecare 0,01% C ce trebuie oxidat in timpul

etapei de fierbere si mai precizeaza ca necesarul de var din perioada de afinare este egal cu necesarul de minereu de fier.

In timpul fierberii cu minereu de fier, in baia metalica patrunde - se absorbe - oxigen din atmosfera cuptorului datorita prezentei stropilor de otel, are loc un transfer direct de oxigen de la bucatile mari de minereu de fier la baia de otel, suprafata de contact dintre zgura si baia metalica creste semnificativ datorita prezentei stropilor de otel iar in baia metalica ajung si stropi de zgura - zgura formeaza o emulsie in baia metalica - iar arcul electric, prin temperatura mare, creeaza conditii specifice pentru ca oxigenul din atmosfera cuptorului sa ajunga in baia metalica, s7t.

La inceputul fierberii, cand continutul de carbon este mare, oxidarea carbonului are la baza difuzia oxigenului prin baia metalica iar la finalul fierberii, cand continutul de carbon este mic, oxidarea carbonului are la baza difuzia carbonului.

Pentru elaborarea otelurilor aliate se recomanda utilizarea minereului de fier impreuna cu insuflarea oxigenului gazos, ceea ce determina o temperatura mai mica a otelului - in cazul fierberii otelului cu oxigen gazos, temperatura maxima a baii metalice ajunge pana la 1.9500C (minereu de fier se foloseste impreuna cu oxigenul, fie se alterneaza adaosul de minereu de fier cu insuflarea oxigenului gazos).

In cazul utilizarii minereului de fier are loc micsorarea moderata a temperaturii baii metalice si cresterea, in aceeasi masura a viscozitatii ei. De aici rezulta si ca adaosul de minereu de fier la temperaturi mai mici de 1.5800C ale baii metalice si, in egala masura, in cantitati mari - sub forma de portii mari - nu determina marirea vitezei de oxidare a carbonului.

In cazul elaborarii otelurilor aliate, la afinarea mixta cu minereu de fier si oxigen gazos, exista nomograme de dependenta a consumului de minereu de fier de intensitatea de insuflare a oxigenului, temperatura baii metalice, puritatea oxigenului gazos si valoarea fluxului termic.

Minereul de fier se utilizeaza pentru fierbere cu granulatia de 40.150 mm si calcinat la temperatura de 300.5000C.

In timpul fierberii se preleveaza cateva probe prin turnarea otelului in cochile metalice, in vederea controlului evolutiei procesului de oxidare a carbonului.

O determinare relativa a continutului de carbon se poate realiza prin turnarea, cu aproximatie, a unui kilogram de otel lichid, pe o placa de otel, de la inaltime mica, obtinandu-se o "scoarta" de otel cu grosimea de 3.5 mm, scoarta ce se desprinde imediat de pe placa, se raceste in apa si apoi se indoaie pe muchia unei placi de otel cu ajutorul de ciocan, manual. In functie de marimea unghiului de indoire inainte de rupere si de forta cu care se loveste cu ciocanul, se poate aprecia continutul de carbon din otel. De exemplu, daca unghiul de indoire este 00, adica scoarta de otel se rupe prin simpla lovire, continutul de caron este 0,35%, pentru ca scoarta de otel sa se indoaie la rupere cu alte unghiuri si in functie de continutul de carbon, prezentandu-se in continuare cateva "asocieri" unghi de indoire inainte de rupere - continut de carbon: 200-0,30% C ; 450-0,25% C ; 600-0,23% C ; 900-0,20% C; 1200-0,17%

C ; 1350-0,15% C ; 1800 si inceput de ruptura - 0,12% C ; 1800 si ruptura incompleta - 0,10% C. O asemenea metoda este relativa, depinde de experienta otelarului, depinde de compozitia chimica a otelului, insa, cu certitudine poate decide momentul oportun de prelevare a probei din cuptor in vederea determinarii compozitiei chimice - se elimina prelevarile din timpul perioadei de fierbere (exemplul dat este absolut orientativ si a fost dat cu titlu informativ).

2.8.5. Fierberea otelului cu oxigen

Folosirea oxigenului determina urmatoarele efecte : concentratii locale mari de oxigen, temperaturi foarte mari in zona de impact (maximum 2.5000C) ceea ce protejeaza elementele de aliere de o oxidare puternica, disocierea carburilor din baia metalica, grad mare de agitare a baii metalice ceea ce conduce la cresterea suprafetei de reactie dintre carbon si oxigen (viteza de oxidare a carbonului depinde mai putin de difuzia reactantilor spre suprafata de reactie), micsorarea tensiunii interfazice otel lichid-aer, cresterea fluctuatiilor de energie, accelerearea fenomenului de germinare a bulelor de CO pe suprafata oxigenului molecular etc.

Viteza de oxidare a carbonului variaza de la 1,8.2,4%C/h, cat se constata la concentratii mari de carbon, la 0,15.0,20%C/h, cat se constata la continuturi foarte mici de carbon - sub 0,05%C (cu minereu de fier nu se poate face fierberea otelului pana la continuturi de carbon mai mici de 0,05%).

Incepand de la temperaturi de 1.580.1.5900C, adica de la inceputul insuflarii oxigenului in baia metalica, incepe procesul de regenerare a elementelor de aliere din zgura in baia metalica, viteze mari de regenerare constatandu-se in cazul cromului si manganului.

Durata de fierbere a otelului este de circa 10 min.

Fierberea otelului cu oxigen determina continuarea procesului de defosforare care s-a desfasurat cu o viteza maxima in timpul topirii.

Presiunea de insuflare a oxigenului in baia metalica este 8.10 at.

In timpul insuflarii oxigenului, cuptorul este decuplat de la reteaua electrica, electrozii sunt ridicati iar zgura se mentine fluida si cu bazicitate mare (se adauga pe suprafata zgurii var si fluorina).

Oxigenul se insufla prin tevi de otel consumabil ce au diametrul interior de 28 mm si grosimea de perete de 4 mm, prin usa de lucru. }eava de otel se fixeaza intr-un dispozitiv prevazut cu pereti dubli, de cupru, printre care circula apa de racire. In acelasi dispozitiv se monteaza si o teava de cupru care prin intermediul unui furtun este pusa in legatura cu sursa de oxigen. Miscarea tevii de insuflare se face numai intr-un plan ce are inclinarea fata de orizontala de 200, in stanga si in dreapta, cu scopul evitarii pericolului de formare de gropi in zidaria vetrei sau a peretelui cuvei. }eava se imerseaza prin zgura in baia metalica, imersarea in baia metalica facandu-se o treime din inaltimea baii metalice.

Oxigenul se poate insufla si prin lanci racite cu apa introduse in cuptor prin bolta, fara ca lancea sa fie imersata in baia metalica, adica oxigenul insuflandu-se de la distanta.

In perioada de fierbere cu oxigen, se formeaza 2.500.5.000 m3N de

gaze/t de otel, cantitate ce ajunge la 7.500.11.000 m3N/t de otel daca se ia in consideratie si aspirarea de catre gaze a aerului. Gazele degajate contin 5,4.10,0 g/m3N praf (constituientul de baza al prafului este dat de oxizii de fier). Gazele, de culoare cafenie, ataca zidaria peretelui cuvei si a boltii, ceea ce impune captarea lor cu un ventilator prin intermediul unui orificiu din bolta.

In timpul insuflarii oxigenului, cuptorul este inclinat spre usa de lucru, astfel ca zgura fluida, sa se poata evacua.

Particularitati de

fierbere in cazul elaborarii otelurilor

nealiate si slab aliate

Dupa terminarea topirii, cand temperature baii metalice a ajuns in intervalu 1.580.1.6000C, incepe insuflarea oxigenului si se poate mari raportul (CaO)/(SiO2) din zgura pana la 3,0.3,5 prin adaugarea de circa 2% var si maximum 1% fluorina.

Continutul de carbon la topire trebuie sa fie mai mare decat continutul de carbon la oprire cu 0,3.0,4%.

Odata cu oxigenul se poate insufla in baia metalica var si arsura de fier sub forma de pulbere.

In timpul insuflarii oxigenului, pe suprafata zgurii se adauga var sub forma de portii mici, cu scopul fluidificarii zgurii.

Continutul de fosfor poate scadea pana la maximum 0,015% iar cel de carbon pana la minimum 0,03%.

Dupa terminarea insuflarii oxigenului, oxigenul dizolvat in baia metalica determina o fierbere intensa timp de minimum 6 min, dupa care are loc o fierbere linistita din cauza scaderii continutului de carbon din baia metalica.

Se prefera ca oxigenul sa se insufle de la distanta, adica fara imersarea lancii in baia metalica.

Particularitatile de

fierbere cu oxigen in cazul elaborarii

otelurilor cu grad de aliere mediu si mare

In cazul in care incarcatura metalica contine deseuri aliate (in mod curent, 35.70%), nu se elimina zgura de la topire, in vederea recuperarii semnificative a unor elemente de aliere din zgura - in mod deosebit, cromul si manganul.

In vederea recuperarii avansate a unor elemente de aliere, se scurteaza durata de topire, se utilizeaza cuptoare dotate cu transformatoare puternice care sa determine atingerea in scurt timp a temperaturii de 1.5800C necesara fierberii, insuflarii de oxigen cu debit mare pentru ca temperatura sa creasca mult si in timp scurt, zgura sa fie in cantitate relativ mica pentru ca sa se satureze repede in oxizii elementelor de aliere ce urmeaza a fi recuperate, incarcatura metalica sa aiba un continut mic de fosfor (mai mic decat cel din otelul propus sa fie elaborat), evitarea surplusurilor de carbon la topire mari deoarece aceasta situatie conduce la marirea cantitatii de oxigen din otel etc.

Daca temperatura in timpul fierberii atinge valoarea maxima de 1.9500C, se recomanda sa se efectueze fierberea si cu minereu de fier.

Elementele chimice Si, Al, Ti si Ta se oxideaza complet in timpul

topirii si nu pot fi regenerate din zgura.

Otelurile inoxidabile se elaboreaza in cuptoare electrice cu arc, cu capacitatea de 20. 150 t, de tip UHP (Ultra High Power). Topirea se realizeaza intr-o perioada scurta. Materialele refractare sunt de inalta calitate si sunt cromitomagnezitice, magnezitice, cu un continut mare de Al2O3. Asemenea oteluluri sunt elaborate prin conducerea proceselor cu calculatorul de proces. Cuptoarele sunt prevazute cu sisteme de amestecare electromagnetica si sisteme de depresurizare, obtinandu-se continuturi minime de gaze si incluziuni nemetalice, s8t. Cuptorul UHP este etansat in mod corespunzator, ceea ce determina diminuarea accentuata a oxidarii cromului, fiindca incarcatura metalica are in componenta deseuri de otel cu grad mare de aliere in crom (10. 13% Cr) - topirea dureaza 1,5. 2 h. Dupa afinare, continutul de crom este de 7.8%, contandu-se pe recuperarea cromului din zgura, in perioada de dezoxidare. Astfel, coeficientul de scoatere al cromului ajunge pana la 90%, adica pierderile de crom sunt de 10%. Surplusul de carbon la topire este de 0,15.0,30% peste limita prescrisa a otelului, in circumstantele in care incarcatura se realizeaza prin amplasarea pe vatra a fierului vechi cu continut de crom, apoi materialele de aliere (nichel, ferocrom cu continut mare de carbon etc), fierul vechi mijlociu nealiat si apoi maximum 15% strunjuturi. Cantitatea de zgura trebuie sa fie mica (se utilizeaza maximum 1% var). Incarcatura trebuie sa contina minimum 1% Si, cu scopul ca zgura sa fie acida. Pentru marirea aciditatii zgurii se introduc pe suprafaaa zgurii si maximum 1,15% sparturi de samota, insa, macinate. In aceste conditii, cromul se oxideaza mai putin, zgura nu este viscoasa iar viteza de decarburare in perioada de fierbere este mare. In perioada de fierbere, se insufla oxigen timp de 15.20 min, temperatura ajungand la 1.500.1.8500C. In timpul insuflarii oxigenului, cromul se oxideaza in continuare rezultand CrO si Cr2O3. CrO este redus de catre carbonul din baia metalica si la temperaturi mari iar Cr2O3 formeaza, in zgura, spineli solizi. In timpul fierberii, atat timp cat continutul de carbon este mare, carbonul consuma oxigen si, astfel, cromul este protejat impotriva oxidarii. Acum, oxigenul se insufla cu debit mare - 1,00. 2,5 m3N/t-min. Dupa ce continutul de carbon a scazut in baia metalica, exista pericolul de oxidare intensa a cromului. Acest risc este eliminat prin cresterea temperaturii baii metalice pana la 1.850.1.9000C, cresterea temperaturii obtinandu-se prin insuflare de oxigen cu debit relativ mare - de exemplu, 1 m3N/ t-min, pentru cuptoare cu capacitatea mai mica de 13 t.

In cazul otelurilor cu grad de aliere mare pentru mangan (12. 14%), carbonul se oxideaza si prin intermediul MnO din zgura. In timpul fierberii, are loc si procesul de regenerare a manganului din zgura. Daca zgura este saturata cu MnO, procesul de reducere a MnO este accentuat, aceasta situatie obtinandu-se lucrand cu o cantitate mai mica de zgura.

2.9. Dezoxidarea otelului

Dezoxidarea reprezinta micsorarea continutului de oxigen din otelul lichid ramas dupa etapa de fierbere pana la concentratii care sa nu mai permita

formarea bulelor de monooxid de carbon in intervalul de solidificare si pana la concentratii ce sa confere otelului proprietati de plasticitate mari impreuna cu eliminarea cat mai avansata a oxizilor ce se formeaza in timpul dezoxidarii.

Dezoxidarea se realizeaza in trei subetape, acestea fiind predezoxidarea, dezoxidarea prin difuzie si dezoxidarea prin precipitare.

2.9.1. Predezoxidarea

In momentul in care, in otelul lichid, in timpul etapei de fierbere, s-a obtinut carbonul de la oprire, se franeaza procesul de oxidare a carbonului prin adaos in baia metalica de feromangan. Se calculeaza cantitatea de feromangan in asa fel incat continutul de mangan din otelul lichid sa se apropie de limita inferioara a continutului de mangan din otelul propus a fi elaborat. Sursa s9t indica si utilizarea, ca inlocuitor al feromanganului, fonta aliata cu mangan, cunoscuta si cu denumirea de fonta oglinda.

Urmeaza amestecarea baii metalice si prelevarea unei probe de otel. Se elimina din cuptor circa 75% din cantitatea de zgura ramasa de la afinare.

Intre timp, trebuie sa soseasca de la laboratorul de analize chimice rezultatul referitor la compozitia chimica probei a prelevate. Astfel, daca fosforul este in proportie prea mare, se elimina din cuptor si celelalte 25% de zgura ramasa de la afinare. Daca se impune o carburare slaba, se introduce in baia metalica fonta de afinare (fonta de afinare micsoreaza temperatura otelului lichid). Daca se impune o carburare puternica, se introduce in cuptor cocs de petrol.

Fie ca se elimina 75% fie 100% din zgura de la afinare, trebuie ca zgura sa fie refacuta, in asa fel incat sa aiba o grosime de 30 mm si sa reprezinte 2,0.2,3% din masa baii metalice. Se va avea in vedere ca sa se realizeze un raport var marunt:fluorina:nisip cuartos # (5.8):0,5.2,0):0,5.1,5) sau un raport var marunt:fluorina#(4,0.:.5,5):1, existand si varianta var marunt:fluorina:sparturi de caramizi de siliciu sau samota macinate # 6:1:1.

Aceste materiale de formare a noii zguri se pot introduce amestecate in prealabil (varul trebuie obligatoriu utilizat in stare calcinata) sau se pot introduce separat, in ordinea prezentata anterior la rapoarte.

In timpul in care zgura este finalizata - 15.20 min - se lucreaza cu tensiune mica (circa 140 V) si intensitate mare, in asa fel incat temperatura baii metalice sa atinga valori de 1 .600.. 1.6500C.

Daca este nevoie de regenerarea unor elemente chimice de aliere din zgura nu se elimina zgura de la finalul etapei de fierbere, insa se fac corecturile de rigoare pentru carbon - daca este cazul.

In continuare, se face predezoxidarea cu mangan. Concret, se introduce in baia metalica feromangan, in asa fel calculat incat sa se obtina in otel un continut de mangan egal cu continutul de mangan mediu al otelului propus sa se elaboreze. Astfel, ia nastere un produs oxidic de forma mMnO ■ n FeO ce este in stare lichida si care se separa cu usurinta in zgura, astfel, eliminandu-se o parte din oxigenul din baia metalica. Este obligatoriu ca in momentul introducerii feromanganului in baia metalica, proportia de oxigen din aceasta sa fie mai mare.

Urmeaza predezoxidarea cu siliciu. Siliciul este introdus in baia metalica sub forma de ferosiliciu. Cantitatea de ferosiliciu se calculeaza in asa fel incat in baia metalica sa ramana 0,030,07% Si. Daca raportul dintre continuturile de Mn si Si - sMnt/sSt - are valori cuprinse in intervalul 48, este permisa utilizarea unei cantitati mai mari de siliciu ca predezoxidant. Utilizarea predezoxidarii cu siliciu dupa predezoxidarea cu mangan este justificata de faptul ca manganul mareste capacitatea de dezoxidare a siliciului si de faptul ca produsii usor fuzibili de tipul mMnO - nFeO joaca rol de fondant, s3t, pentru SiO2 ce se formeaza ulterior. Asa iau nastere produsii de dezoxidare din sistemul MnO-SiO2-FeO ce sunt usor fuzibili, se afla in stare lichida, separamdu-se cu usurinta in zgura si, astfel, otelul dezoxidandu-se.

Daca predezoxidarea cu siliciu s-ar face inaintea predezoxidarii cu mangan, ar rezulta SiO2 si produse bogate in SiO2 care se separa greu de zgura, sunt greu fuzibile, raman in stare de suspensie in otel, otelul dezoxidandu-se slab - acelasi efect se obtine daca se face predezoxidarea numai cu siliciu sau daca se introduce in otel o cantitate prea mare de ferosiliciu sau o cantitate prea mica de feromangan.

Sursa s9t indica obtinerea unui grad de dezoxidare superior daca predezoxidarea se face cu silicomangan in care raportul Mn/Si este de 4.8 -silicatii de mangan complecsi ce iau nastere se separa mai usor in zgura. Aceeasi sursa bibliografica indica si posibilitatea de predezoxidare cu aluminiu, dupa predezoxidarile cu mangan si siliciu, in cantitate de circa 0,15 kg/t, rezultand Al2O3 care se decanteaza in mare masura in zgura datorita tensiunii interfazice Al2O3 - matrice metalica mare.

2.9.2. Dezoxidarea prin difuzie - prin extractie

Dezoxidarea prin difuzie are la baza mentinerea otelului sub un strat de zgura reducatoare - fara FeO - conform principiului repartitiei elementelor, asigurandu-se transferul oxidului feros din baia metalica in zgura.

Se are in vedere ca materialele utilizate pentru formarea zgurii reducatoare sa indeplineasca urmatoarele conditii :

varul sa fie proaspat, sa aiba dimensiuni de 20.40 mm, inainte de utlizare sa fie preincalzit la o temperaturea de minimum 1500C si sa contina max. 1% SiO2 si min. 0,6% CaO;

fluorina sa fie uscata si cu granulatie de maximum 20 mm;

materialele de carburare - cocsul de petrol si deseurile de electrozi de grafit - sa fie uscate si sa aiba granulatia de maximum 1 mm;

Daca nu sunt indeplinite conditiile anterioare, se mareste cantitatea de gaze din otel - in special hidrogenul ce provine din umiditatea materialelor nemetalice de adaos -, acestea nemaiputandu-se elimina prin fierbere. Modalitatea de eliminare a gazelor in exces este, in principal, prin barbotare cu gaze inerte in afara agregatului de elaborare.

Zgura reducatoare, necesara dezoxidarii, prin difuzie, se obtine prin prelucrarea zgurii din perioada de predezoxidare - a celei prezentate la paragraful 2.9.1. Daca elaborarea se face fara oxidare, zgura care se prelucreaza pentru a deveni dezoxidanta este aceea obtinuta dupa etapa de topire.

Dezoxidarea prin difuzie se poate face prin una din urmatoarele variante: zgura alba, zgura carbidica si zgura reducatoare cu adaos de siliciu si aluminiu.

2.9.2.1. Dezoxidarea prin difuzie cu zgura alba

Aceasta metoda de dezoxidare se realizeaza in trei etape, respectiv formarea zgurii de primire, albirea zgurii si mentinerea baii metalice sub zgura alba.

Pe zgura rezultata de la predezoxidare se adaoga un amestec format din var, cocs de petrol si fluorina, in proportie de 5:3:1, in cazul elaborarii otelurilor cu un continut mai mare de 0,25%, sau se adauga un amestec format din var, cocs de petrol, ferosiliciu si fluorina, in proportiile 5:1,5:1,5:1, in cazul elaborarii otelurilor cu un continut de carbon mai mic de 0,25% - in cazul otelurilor cu un continut foarte mic de carbon cocsul de petrol se inlocuieste cu ferosiliciu sau silicocalciu sau aluminiu sub forma de granule.

Cantitatea de amestec var, cocs de petrol si fluorina este de 9.9,5 kg/t pentru otelurile cu un continut de carbon mai mare de 0,25% iar cantitatea de amestec var, cocs de petrol, ferosiliciu si fluorina este de 9,5.10,5 kg/t.

Dupa circa 30 min de la introducerea amestecului de la aliniatul anterior - amestecul se poate introduce in mai multe reprize - zgura se deschide la culoare, trecand prin nuantele cafenie si galbuie, pentru ca in final sa devina de culoare alba (zgura alba, in contact cu aerul se transforma in praf de culoare alba ca urmare a formarii ortosilicatului de calciu, formare ce are loc cu marire de volum).

Dupa formarea zgurii albe se preleveaza o proba de otel pentru determinarea carbonului si manganului, apoi se amesteca baia metalica timp de 10 min, dupa care se preleveaza alta proba de otel.

Urmeaza adaugarea unui amestec reducator 7,5.14 kg/t format din var, ferosiliciu cu 75% Si si fluorina in urmatoarele proportii de var:ferosiliciu 75 : fluorina :

6:2:1 pentru otelurile nealiate;

8:2:1 pentru oteluri cu grad de aliere mic;

3:2 :1 pentru otelurile cu un grad de aliere mare.

Cantitatea totala de zgura reducatoare este de 3.5%.

Zgura alba trebuie sa contina, in general, 55.65% CaO, 15.20% SiO2, max. 10% MgO, 1,5.3,0% Al2O3, max. 1,5% FeO, max. 1% MnO, max. 1% CaS, 7.10% CaF2 si 0,5.1,0% CaC2.

Sub o asemenea zgura, otelul se mentine pana la evacuarea din cuptor.

Durata medie de dezoxidare sub zgura alba este de 50.60 min, insa se poate prelungi aceasta durata pana la 70.90 min, prelungire, care, in circumstantele unei temperaturi de 1.600.1.6500C, asigura scaderea continutului de oxigen din otel lichid pana la 0,004.0,007%, dar, in schimb, la cresterea continutului de azot.

Pentru otelurile cu continut mic de carbon sau cu limite inguste - de asemenea, in cazul in care, la inceputul dezoxidarii, continutul de carbon este prea mare, daca exista metoda de elaborare cu eliminarea din cuptor a zgurii de la finalul fierberii, exista tehnologia de dezoxidare sub zgura alba ce se prezinta

in continuare. Se formeaza zgura noua, in cantitate de circa 2%, din var si fluorina - de exemplu, 20 kg/t var si 3 kg/t fluorina. Apoi, se micsoreaza tensiunea - sub 140 V - si se adauga ferosiliciu, macinat, in cantitate de 1,52,0 kg/t. Astfel, zgura devine

![]() 2.9.2.2. Dezoxidarea prin difuzie cu zgura

carbidica

2.9.2.2. Dezoxidarea prin difuzie cu zgura

carbidica

Denumirea de carbidica provine de la continutul de CaC2 al zgurii -

CaC2 provine in urma interactiunii CaO cu carbonul din cocsul de petrol, sub influenta arcului electric. CaC2 este constituientul principal al carbidului.

Alegerea dezoxidarii cu zgura carbidica trebuie sa aiba in vedere ca o asemenea zgura reflecta puternic caldura spre zidarie (o uzeaza accentuat), carbureaza baia metalica, viteza de carburare fiind 0,03.0,05%C/h si se separa greu de baia metalica, determinand, in timpul amestecarii baii metalice in cuptor si in timpul evacuarii, impurificarea otelului cu incluziuni nemetalice. De asemenea, zgura carbidica, micsoreaza pericolul ca in timpul dezoxidarii prin precipitare produsii reactiilor de dezoxidare sa fie in cantitate mare si sa ramana in cantitate mare in otelul lichid.

Dezoxidarea cu zgura carbidica se aplica in cazul elaborarii otelurilor ce au continut de carbon mare si a otelurilor care admit limite largi pentru continutul de carbon.

Se are in vedere ca zgura carbidica trebuie sa asigure si o buna desulfurare, cantitatea de zgura carbidica luand in considerare impunerea unui coefficient de repartitie al sulfului intre zgura si baia metallica depinde, la randul sau, de gradul de desulfurare al otelului, s10t.

Pe zgura rezultata de la predezoxidare se adauga un amestec compus din var, cocs de petrol si fluorina in proportiile var: cocs de petrol : fluorina # 5:3:1. Cantitatea de amestec mentionat se adauga in portie de 11.15 kg/t (mai mare decat in cazul formarii zgurii albe) si se distribuie uniform pe toata suprafata zgura.

Se inchide usa cuptorului cu scopul evitarii patrunderii aerului in cuptor.

Se lucreaza cu regimul electric de intensitate maxima consacrat etapei de dezoxidare.

Dupa 20.25 min. se deschide usa de lucru a cuptorului si pe zgura spumanta se adauga amestec de var, cocs de petrol si fluorina (var: cocs de petrol fluorina #5:3:1) in cantitate de 9.15 kg/t, astfel ca adaosul total de amestec carburant sa fie de 2.3%.

Comozitia chimica a zgurii carbidice are compozitia prezentata in tabelul 3/O1, s9t.

Tabelul 3/O1

|

Compozitia chimica, in % |

|

FeO |

MnO |

CaS |

|

max. |

max. |

max. |

|

max. |

max. |

|

MgO |

|

SiO2 |

|

Al2O3 |

|

CaF2 |

|

CaC2 |

|

max. |

|

max. 4,0 |

|

|

Compozitia chimica a zgurii carbidice

|

Variant a | ||

|

CaO | ||

zgura tipica

Se pastreaza acelasi regim termic intens 20.40 min, zgura devenind linistita pe masura ce se reduc unii oxizi din ea (FeO, MnO, Cr2O3 etc).

Continutul minim de oxigen in otelul lichid se obtine daca zgura carbidica contine maximum 0,5% FeO in majoritatea timpului de dezoxidare prin difuzie.

Pentru diminuarea fenomenului de carburare dar si a fenomenului de impurificare a otelului lichid cu incluziuni nemetalice, inainte de dezoxidarea prin precipitare si de aliere, se amesteca baia metalica, se preleveaza o proba pentru analiza compozitiei chimice si apoi se transforma zgura carbidica in zgura alba, adica se micsoreaza concentratia de CaC2 din zgura, fenomen ce mai poarta denumirea de "spargere". "Spargerea" se realizeaza practic prin deschiderea usii de lucru a cuptorului timp de 5 minute sau prin adaugarea pe suprafata zgurii a unei cantitati mici de arsura de fier (are loc oxidarea carbonului din CaC2).

Daca este cazul, se adauga pe suprafata zgurii un amestec de var, ferosiliciu cu 75% Si si fluorina in proportiile var :ferosiliciu 75% : fluorina # 6 :2 :1 - pentru otelurile nealiate -, 8 :2 :1 - pentru otelurile cu grad de aliere mic - si 3 :2 :1 - pentru otelurile cu grad de aliere mare.