Date despre piesa si semifabricat

1.1.Rolul functional al piesei in subansamblul afferent

Din cauza lipsei desenului de ansamblu nu se poate descrie rolul functional al piesei.

1.2.Analiza tehnologica preliminara a realizarii suprafetelor piesei.

Rolul functional al piesei este dat de rolul functional al fiecarei suprafete ce delimiteaza piesa in spatiu.Rolul functional al fiecarei suprafete se stabileste folosind metoda de analiza morfofunctionala, ce presupune parcurgerea urmatoarelor etape:

Descompunerea piesei in suprafete cat mai simple;

Notarea suprafetelor ce delimiteaza piesa in spatiu;

Analiza fiecarei suprafete in parte din urmatoarele puncte de vedere: forma, dimensiune,rugozitate,tolerante de forma si de precizie, prelucari mecanice si tipurile de prelucare folosit.

Intocmirea grafului, in cazul arborelui studiat, care prezinta o sinteza a tuturor conditiilor tehnice de generare a fiecarei suprafete.

Se stabileste tipul si rolul functional posibil al fiecarei suprafete.A nalizand suprafetele fiecarei piese se observa ca suprafetele S1 si S7 au precizie dimensionala ridicata (-0,008 si 0,009mm), ai pevazute abaterile de forma si de pozitie si rigozitatea mica (Ra=0,8μm), deci ele pot indeplini rolul de suprafete functionale.Suprafata S10 are prevazuta o precizie dimensional mica (±0,15), rugazitate mica (6,3μm), deci poate fi o suprafata de asamblare , de asemenea suprafata S6 este o suprafata de asamblare.Suprafata tronconica S2 neavand precizie dimensional ridicata, nici prescriptii referitoare la abaterile de pozitie si folosind la prelucrarea suprafetei S3, poate fi sprafata tehnologica .

In urma analizei de corelatie a diferitelor tipuri de suprafete , s-a stabilit rolul functional posibil al piesei studiate .Axul studiat este un organ de masina avand o configuratie complicata si mai ales un rol functional complex , transforma miscarea de translatie in miscare de rotatie , motiv pentru care , pentru asigurarea unor conditii tehnice indisponibile, are o tehnologie pretentioasa.In plus axul , fiind supus unor solicitari dinamice variabile complexe , trebuie bine echilibrat si confectionat dintr-un material capabil sa suprte aceste solicitari.

1.3.Caracteristicile fizice, chimice si mecanice ale materialului piesei.

Alegerea materialului optim pentru o a numita piesa este o problema deosebit de complexa ce trebuie rezolvata de proiectant.

Pentru confectionarea axului am utilizat o metoda deosebit de eficienta denumita metoda de analiza a valorilor optime, care propune alegerea acelui material care indeplineste cerintele minime de rezistenta si de durabilitate ale axului in conditiile unui prêt de cost minim si a unei fiabilitati sporite.

|

Material |

Proprietati functionale |

|||||||||||

|

Fizice |

Chimice |

Mecanice |

||||||||||

|

Densitate [kg/dm3] |

Conductibi- litatea termica [cal/ cm] |

Rezistenta la coroziune [mm/an] |

Duritatea [HB] |

Rezistenta la rupere [daN/mm2] |

[daN/cm2] |

|||||||

|

v |

t1 |

v |

t2 |

v |

t3 |

v |

t4 |

v |

t5 |

v |

t6 |

|

|

OLC 45 |

| |||||||||||

In urma parcurgerii etapelor necesare alegerii materialului optim a rezultat pentru arboreal studiat atel de uz general OLC45 (STAS 880-80), otel recomandat pentru confectionarea pieselor pentru mecanisme de transmisie supuse unor solicitari ridicate (axe, arbori cotiti,piulite), de asemenea pentru piese cu presiuni de contact ridicata (roti dintate, suruburi mecalte etc.).

Cap 2. Proiectarea filmului tehnologic

2.1.Principii privind continutul si succesiunea operatiilor unui process tehnologic.

Stabilirea succesiunii optime a operatiilor este importanta pentru orice process tehnologic.Performantele de precizie, productivitate, cost si flexibilitate ale fabricarii unui produs sunt influentate de structura procesului tehnologic.In structura unui process tehnologic, succesiunea operatiilor este un element principal.

Succesiunes optima a operatiilor unui process tehnologic se poate stabili lunad in considerare :

-principiile tehnologice specific

-trasee tehnologice tip

-metode matematice adecvate

-rezultate recente ale cercetarilor in domeniu

Principiile, legile, regulile care determina continutul si succesiunea optima ale operatiilor orcarui process tehnologic modern sunt:

a)Suprapunerea bazelor de orientare la prelucrare (B.O.P.) cu bazele de catare functionale (B.C.F.).Respectarea acestui principiu este indispensabila pentru realizarea conditiilor tehnice stricte.In tehnologia mecanica este recomandat ca in procesele de prelucrare , control, reconditionare sa se foloseasca aceleasi baze de referinta.

b)Minimizarea numarului operatiilor.Respectarea principiului este legata de tendinta moderna a tehnologiilor mecanice de concentrare maxima a prelucrarilor atat la fabricatiile unicat , de serie mica, prin utilizarea centrelor de prelucrare, cat si la fabricatia de masa prin utilizarea strungurilor.

c)Minimizarea numarului schemelor de prindere a semifabricatului.Din punct de vedere al schemelor de prindere, optim o masina-unealta echipata cu un sistem flexibil de scule permite o asociere tehnologica foarte complexa.

Fig.2

Se impugn a fi associate tehnologic:

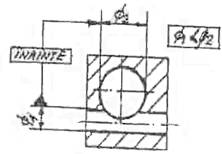

-mai mult suprafete cilindrice pentru care exista conditii de coaxialitate (fig.3)

Fig.3

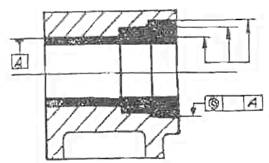

-suprafetele cilindica si frontal pentru care se impun conditii de perpendicularitate (fig.4)

Fig.4

Fig.4

d)Rationalizarea primei operatii.

Principalele ale primei operatii sunt: descoperirea defectelor ascunse ale semifabricatului si crearea bazelor unice de orientare si fixare (bazele tehnologice).

e)Concentrarea prelucrarilor.

Respectarea principiilor a si c presupune luarea in considerare a acestui principiu, care impune concentrarea prelucrarii suprafetelor associate fie pe considerente geometrice , fie pe considerente tehnologice.Asocierea geometrica impune prelucrarea in aceeasi operatie a cat mai multor suprafete de acelasi tip:plane , cilindrice interioare sau cilindrice exterioare.Asocierea tehnologica a suprafetelor se poate realiza in functie de caracteristicile sculelor, dispozitivilor de prindere a semifabricatelor.

La arborii cilindrici se prelucreaza mai intai suprafata frontal si apoi cea cilindrica exterioara, pentru protejarea varfului cutitului carea genereaza suprafata cilindrica, de regula mai precisa.(fig5)

Dintre doua alezaje intersectate secant, se prelucreaza mai intai alezajul cu diametrul cel mai mic.(fig.6)

Asocierea geometrica si tehnologica a prelucrailor este obligatory la piesele foarte grele, pentru reducerea transportului interoperational.

Fig5 fig6

f)Diferentierea prelucrarilor.

Etapele de prelucrare -degrosare, semifinisare, finisare sunt impuse de adaosurile de prelucrare mari.Prin degrosare se indeparteaza cea mai mare parte a adaosurilor de prelucrare prin regimuri de lucru intensive.Finisarea urmeaza sa asigure precizia ridicata impusa prin executarea prelucrarii cu un regim de lucru usor , care sa nu conduca la aparitia unor factori de influenta negativa asupra preciziei de prelucrare, deformatii elastic, termice, etc. ale sistemului tehnologic.La sfarsitul procesului tehnologic se executa si operatiile de: echilibrare, debavurare, protejare anticoroziva, ambalare etc.

h)Prevederea corecta a operatiilor de tratament termic.

Respectarea tratamentelor termice pentru semifabricatele turnate sau laminate la cald este indispensabila pentru fabricarea unor piese de calitate ridicata.

Tratamentele termice de calire, cementare prin care se urmareste cresterea duritatii este necesar sa fie plasate inaintea prelucrarilor de finisare ( prin rectificare).Aceasta plasare este solicitata si de faptul ca , in urma tratamentelor termice, calitatea suprafetelor este in general deteriorate , si ca tratamentele termice genereaza aparitia unor deformatii.

i)Stabilirea rationala a operatiilor de control tehnic.

Este necesar ca la operatiile de control , bazele de control sa se suprapuna , pe cat posibil cu bazele de cotare functional.

In tehnologiile moderne , fiecare operatie de prelucrare mecanica poate fi dublata de o operatie de control tehnic.

j)Minimizarea curselor active si de gol.

Este impusa pe de-o parte de considerente de productivitate , iar pe de alta parte de utilizarea rationala a sculelor cu rigiditate redusa, in special de finisari, la prelucrarea suprafetelor cu conditii tehnice severe.

k)Unificarea constructiei S.D.V.-urilor.

Utilizarea acestor tipuri constructive de S.D.V.-uri are consecinte favorabile din punct de vedere economic asupra procesului tehnologic.Bazele si suprafetele de orientare la prelucrare trebui alese astfel incat dispozitivele de prindere a semifabricatului sa fie cat mai simple si mai ieftine.

l)Prelucrarea suplimentara a suprafetelor de orientare permanente.

Acesta este necesar sa se efectueze pentru asigurarea unei precizii de orientare si fixare cat mai ridicata la finisare.

m)Unifirmizarea timpilor de realizare a operatiilor.

La prelucrarea pe linii tehnologice de flux este de dorit ca timpii de realizare a operatiilor sa fie apropiati de ritmul liniei tehnologice , pentru a usura organizarea fabricarii.

n)Facilitarea automatizarii fabricarii.

La tehnologiile pentru linii automate este necesara sa aiba in vedere si urmatoarele sublinieri si elemente specific:

Prelucrarea suprafetelor de orientare permanente sa se realizeze cu mare atentie,

Prelucrarile de degrosare sa se execute la inceputul liniei , iar cele de finisare la sfarsitul liniei,

Pentru piesele importante, degrosarile se executa pe o linie automata separata , dupa care se realizeaza tratamentele de imbatranire naturala sau artificial,

Transferul semifabricatelor se realizeaza direct sau prin dispositive de transfer,

Ghidarea sculelor la gaurire si alezare se realizeaza prin bucse de ghidare din otel aliat calit sau din carburi, bucsele fiind fixe sau rotative.

2.2.Traseul tehnologic tip al clasei din care face parte piesa.

Piesa "ax" face parte din clasa "arbori".

Arborii sunt piese curent intalnite in constructia de masini, utilaje, aparate etc.

Traseul tehnologic tip pentru ax cuprinde urmatoarele etape de prelucrare:

Prelucrarea suprafetelor frontale si a alezajelor de cotare

Prelucrarea de degrosare a suprafetelor de evolutie

Prelucrarea de semifinisare a suprafetelor de revolutie exterioare si/sau interioare

Inspectie intermediara

Prelucrarea de degrosare a canelurilor

Prelucrarea canalelor de pana

Prelucrarea alezajelor axiale sau radiale si a filetelor aferente

Prelucrarea de degrosare a filetelor exterioare

Tratament termic

Indreptarea

Inspectie intermediara

Prelucrarea de finisare a suprafetelor de revolutie cu precizie ridicata

Prelucrarea de finisare a canelurilor

Prelucrarea de superfinisare a suprafetelor re revolutie cu precizie ridicata

Prelucrarea de finisare a filetelor.

2.3.Stabilirea succesiunii operatiipor procesului tehnologic.

Pentru fiecare operatie se vor prezenta : schita semifabricatului si sculelor in pozitie de lucru pe masina-unealta, suprafetele de prelucrat marcate , toate conditiile tehnice de realizat, schema de orientare si fixare a semifabricatului , miscarile de lucru, elementele sistemului tehnologic.

2.4.Motivarea succesiunii operatiilor procesului tehnologic

Pentru operatiile de prelucrare a carcaselor trebuie avute in vedere urmatoarele principii de succesiune a operatiilor:

- in primele operatii trebuie avut in vedere realizarea formei exterioare a piesei finale.

In cazul de fata acest lucru s-a realizat printr-o succesiune de operatii de strunjire de degrosare si frezare pentru inlaturarea adaosului exterior de prelucrare.

- ulterior dupa ce s-a realizat forma exterioara a piesei trebuie avut in vedere obtinerea rugozitatii prescrise pentru aceste suprafete exterioare.

In general, pentru ca suprafata sa se obtina printr-o singura prelucrare se recomanda ca precizia economica a procedeului de prelucrare(fiind egala cu cea prescrisa piesei)sa corespunda unei trepte de precizie inferioara cu doua (cel mult trei) unitati fata de treapta de precizie a semifabricatului.

Astfel s-a realizat o succesiune de operatii de frezare exterioara de semifinisare pentru obtinerea rugozitatii generale 12,5.

Cap 3. ANALIZA UNEI OPERAȚII A PROCESULUI TEHNOLOGIC

3.1. SCHIȚA OPERAȚIEI

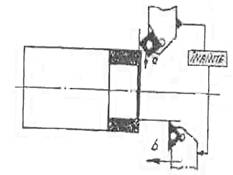

Operația procesului tehnologic pentru care se face analiza in proiectul in cauza este operația 30. Gaurire.

Schița operației este prezentata in figura

3.2. FAZELE ACTIVE ȘI PRINCIPALELE FAZE INACTIVE AL OPERAȚIEI

Procesul tehnologic de prelucrare mecanica se caracterizeaza prin anumite elemente componente specifice: operația, faza, trecerea, manuirea, mișcarea.

Faza este o parte a operației in care se executa intr-o singura prindere și poziție a semifabricatului o suprafața cu o scula, sau mai multe suprafețe simultan cu un complet de scule (sau scula combinata), cu un anumit regim de așchiere.

Operația 30. Gaurire poate avea urmatoarea componența pe faze:

a.Prinderea semifabricatului in dispozitivul special;

1. gaurire la cota Φ 5

b.Desprinderea semifabricatului;

c.Inspecție (control).

Fazele a, b, c, sunt faze inactive iar 1 este faza activa

3.3. MAȘINA-UNEALTA (SCHIȚA ȘI PRINCIPALELE CARACTERISTICI TEHNICE)

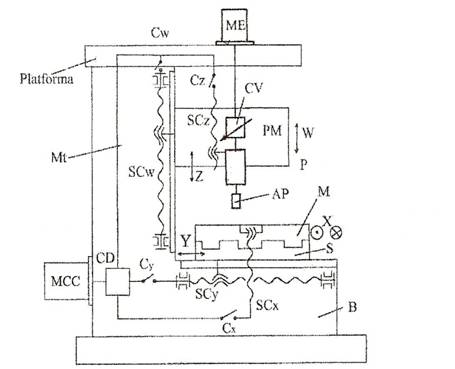

Pentru realizarea operației 30 - Gaurire - este folosita ca mașina-unealta mașina de gaurit.

Lanțul cinematic principal este antrenat de catre motorul electric principal ME (figura 3.2.) montat pe platforma. Printr-un arbore canelat, mișcarea de rotație ajunge la cutia de viteze CV, situat in papușa mobila PM, iar de aici la arborele principal AP montat in interiorul pinolei P.

Lanțurile cinematice de avans și poziționare sunt antrenate de la un singur motor electric de curent continuu MCC, de la care din cutia de distribuție CD mișcarea se transmite:

pe orizontala, prin cuplajele electromagnetice CX, CY spre șuruburile conducatoare SCX, SCY, ale caror piulițe cu bile depalseaza masa M (axa X) și sania S (axa Y);

pe verticala, printr-un arbore situat in montantul Mt, in platforma, iar prin cuplajele electromagnetice CW și CZ spre șuruburile conducatoare SCW, SCZ, ale caror piulițe cu bile deplaseaza pe verticala papușa mobila PM, respectiv pinola P a arborelui principal AP.

3.4. SCULE AȘCHIETOARE (TIP, MATERIAL, GEOMETRIA PARȚII ACTIVE, STANDARD, NORMA SAU PROSPECT)

Dupa stabilirea etapelor de prelucrare necesare și a procedeelor de prelucrare pot fi stabilite sculele așchietoare.

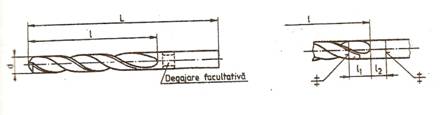

Burghiele elicoidale se clasifica, dupa mai multe criterii, in urmatoarele grupe constructive:

a. dupa forma cozii: cu coada cilindrica, cu coada conica;

b. dupa lungimea totala: extrascurte, scurte, lungi și extralungi;

c. dupa forma parții așchietoare: cilindrice, in trepte, conice;

d. dupa materialul parții așchietoare: din oțel rapid, din carburi metalice;

e. dupa sensul de așchiere: cu sensul de așchiere pe dreapta (R) și cu sensul de așchiere pe stanga (L).

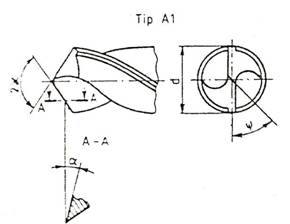

Burghiele din oțel rapid se executa in trei tipuri: N, M și D (STAS R 1370-74). Fiecarui tip de burghiu ii corespunde un anumit unghi la varf 2χ, un unghi de inclinare ω al canalului elicoidal (pentru tip N ω=180300, pentru tip D ω=100130, pentru tip M ω=350400), o anumita grosime a miezului etc.

Forma parții așchietoare a burghielor influențeaza, in mod deosebit atat asupra durabilitații lor cat și asupra productivitații tehnolgice. De aceea, in funcție de dimensiunile burghiului și de proprietațile fizico-chimice ale materialului de prelucrat, se pot adopta diferite forme de ascuțire.

Potrivit STAS R 1370-74, exista zece tipuri de ascuțiri ale burghielor elicoidale din oțel rapid, notate de la A1 la A10.

Tipurile de ascuțiri sunt prevazute in tabelul 3.2. și prezentate in figura 3.3.

|

Diametrul burghiului d |

Tipul ascuțirii |

Materialul de prelucrat |

|

|

Denumirea |

Simbol |

||

|

Simpla |

A1 |

Oțel, oțel turnat, fonta |

|

|

Peste 1280 |

Dubla, cu suprimarea taișului transversal |

A6 |

Fonta fara coaja |

Pentru realizarea operaților de gaurire se folosește burghiu elicoidal scurt, cu coada cilindrica (STAS 573-80)

3.5. DISPOZITIVE DE PRINDERE A SCULELOR AȘCHIETOARE

Stabilirea dispozitivelor pentru prinderea sculelor așchietoare este determinata, in principal, de:

forma și dimensiunile parții de prindere a sculei așchietoare;

forma și dimensiunile zonei de legatura cu mașina-unelta;

precizia și productivitatea necesare pentru prinderea sculei;

tipul mașinii-unelte.

In general, dispozitivele de prindere a sculelor așchietoare sunt standardizate sau normalizate.

Se pot distinge, pentru prinderea sculelor așchietoare :

dispozitive universale (clasice);

dispozitive specializate: capete multiax, suporți multi cuțite, capete revolver;

dispozitive modulare pentru prinderea sculelor.

De menționat interferența sistemelor de scule cu sistemele de dispozitive aferente și prezența sistemelor de schimbare automata a sculelor la mașinile-unelte semiautomate și automate, in special cu comanda numerica.

Pentru prelucrarea anumitor piese in producție de serie mare se pot concepe dispozitive speciale de prindere a sculelor. Cu ajutorul acestora, performanțele de precizie și productivitate ale prelucrarii suprafețelor devin foarte ridicate. Evident, costul acestor dispozitive este, de regula, foarte mare, dar este compensat de performanțele expluatarii.

Pentru realizarea operației 30, atat faza de gaurire, se folosește un dispozitiv special.

3.6. MIJLOACELE DE MASURARE

Caracteristica generala a masurilor terminale, cu repere și a calibrelor este ca au dimensiunea constanta, ele utilizandu-se la:

- reglarea unor instrumente și aparate de masura (cale plan paralele)

- determinarea unor dimensiuni prin masurare directa (masuri cu repere), prin comparare (calibre de interstiții, lere) prin calculul (cale plan paralele)

- aprecierea unei dimensiuni ca fiind buna sau rebut dupa cum ea se incadreaza in campul de toleranța, prescris (calibre limitative)

Se mentioneaza ca, in ceea ce privește calibrele limitative, acestea se folosesc pentru controlul și verificarea pieselor in productie de serie mare si masa, asigurand astfel, o productivitate corespunzatoare productivitații.

In funcție de valoarea dimensiunii controlate, marimea dimensiunii suprafeței active a calibrului se calculeaza, celelalte cote si date referitoare la corpul calibrului (forma, material, metoda de obținere, destinație) sunt prevazute in standarde

3.7.Adaosurile de prelucrare si cotele intermediare:

3 mm

3.8 Regimuri si forte de aschiere

-material semifabricat: OLC 45

Gaurire cu burghiul elicoidal ![]()

Avans : ![]() [mm/rot],

[mm/rot],

in care:

Cs - coeficient de avans [V2.3, tab.6.10]; Cs = 0,052

D - diametrul burghiului; D = 5 mm

Ks - coeficient de corectie in functie de lungimea gaurii;

Ks= Ke

K![]() Kq

Kq

Unde: Ke =1

K![]() =1

=1

Kq=0.8

Ks=0.8

Rezulta ca avansul este:

S=0.208 [mm/rot],

Din gama de avansuri a masinii de gaurit radiala G 25 aleg avansul: s = 0,20mm/rot .

Stabilirea vitezei de aschiere :

Viteza de aschiere se calculeaza cu relatia:

![]() [m/min],

[m/min],

in care:

zv, mv, yv - exponenti politropici care tin seama de conditiile reale de aschiere

Cv = 96; zv = 0,25; mv = 0,125; yv = 0,55 T=30 min

Kv - coeficient de corectie a vitezei de aschiere:

Kv = kmv·ktv·klv·ksv,

in care:

Kmv - coef. de corectie a vitezei in functie de calitatea materialui de prelucrat

Kmv = 0,85 (Fc 250);

Ktv - coef. de corectie a vitezei in functie de durabilitatea reala a sculei];

Klv - coef. de corectie a vitezei in functie de lungimea gaurii;

Ksv - coef. de corectie a vitezei in functie de starea materialului de prelucrat

Ktv = 1; Klv = 1; Ksv = 1

Rezulta viteza de aschiere:

V=22.75 [m/min],

Stabilirea

turatiei sculei: ![]() [ rot/min]

[ rot/min]

Se alege n=1400 [rot/min

Relatia de calcul pentru forta axiala si momentul de torsiune sunt:

![]() [daN]

[daN]

![]()

![]() ,

,

in care:

D

- diametrul burghiului, D = 18 mm;

s

- avansul, s = 0,32 mm/rot;

CF,

CM, xF, yF, xM, yM -

coef. si exponentii fortei si momentului ;

CF = 60.5; CM

= 23.3; xF = 1; yF = 0,8; xM =1.4; yM

= 0,8.

KF,

KM - coef. de corectie pt. forta si moment

calculati cu relatiile:

KF = ![]() K5

K5

unde:

K1

- coef. de corectie in functie de calitatea materialului prelucrat ,K1

= 0.1;

K2

- coef. de corectie in functie de viteza de aschiere, K2

= 0,9 (v = 20,23 m/min);

K3

- coef. de corectie in functie de unghiul la varf ![]() , K3 = 6 (

, K3 = 6 (![]() =118);

=118);

K4

- coef. de corectie in functie de metoda de ascutire, K4

= 0.8 (ascutire conica).

K5 =0.7

Unde: KF = 0.4

KM =2.1

![]() [daN]

[daN]

![]()

![]() ,

,

3.9.Norma tehnica de timp

Gaurire 1 gauri ![]() mm strapunse:

mm strapunse: ![]() min;

min;

l = 17 mm; ![]() ;

; ![]() mm; l2 = 4 mm; i = 8;

mm; l2 = 4 mm; i = 8;

Ta

- timp auxiliar compus din:

- timp auxiliar pentru prinderea

si desprinderea piesei in dispozitiv 0,67 min;

- timp auxiliar pentru

curatirea dispozitivului de aschii 0,11 min;

- timp auxiliar pentru comanda

masinii de gaurit:

- potrivirea axei burghiului cu axa

gaurii dupa bucsa de ghidare 8·0,02 min;

- retragerea axului principal

in pozitia initiala 8·0,02 min;

- pornirea si oprirea

sistemului de racire 2·0,03 min;

- cuplarea sau decuplarea

miscarii de rotatie a axului principal 8·2·0,02 min;

- cuplarea avansului 8·0,03 min;

- deplasarea axului principal

pana la gaura de prelucrat 8·0,02

min;

- montarea si

demontarea sculei in disp. cu schimbare rapida 4·0,07 min;

- montarea si demontarea

bucsei de ghidare 2·0,07 min;

- schimbarea turatiei sau a marimii avansului 4·0,04 min;

- deplasarea capului portburghiu in plan orizontal 4·0,06 min.

Ta

= 0,67 + 0,11 + 0,16 + 0,16 + 0,06 + 0,32 + 0,24 + 0,16 + 0,28 + 0,14 + 0,16 +

0,24 ;

Ta

= 2,70 min;

Te

= Tb + Ta ![]() Te =

0,87 + 2,70 = 3,57 min

Te =

0,87 + 2,70 = 3,57 min

Tdt

= 5% Tb = 0,05·0,87 = 0,04 min

Tdo

= 1% Te = 0,01·3,57 = 0,03 min

Ton

= 3% Te = 0,03·3,57 = 0,11 min

Cap 4. Proiectarea dispozitivului de prindere a semifabricatului

4.1 Justificarea schemei de orienatre prin cotarea tehnologica sau calculi de erori

Conditii :

Simetrie de sus

Perpendicularitate

![]() (x)=

(x)=![]() T(x)

T(x)

![]()

![]()

![]()

![]()

![]()

Eroarea de orientare reala sa fie mai mica sau egala cu eroarea de orientare admisibila

![]()

![]()

![]()

![]()

![]()

![]()

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |