FLUXURI PENTRU SUDARE

Fluxurile pentru sudarea cu arc electric, sunt formate in principiu din aceleasi grupe de materiale, utilizate la fabricarea electrozilor inveliti.

Spre deosebire de invelisurile electrozilor, care sunt presate sau imersionate, fluxurile pentru sudare sunt granulare, astfel incat dimensiunile medii ale granulelor sa fie cuprinse intre 0,5 si 4 mm.

Cuplurile flux-sarma, utilizate la sudarea automata sau semiautomata, trebuie sa asigure in metalul depus si in zonele vecine, caracteristici mecanice si structuri corespunzatoare metalului de baza sau conditiilor impuse functional.

Realizarea diversificarii multiple a proprietatilor cerute metalului depus prin sudare, a impus o larga diferentiere a tipurilor de fluxuri care se produc in ultimul timp.

1. Clasificarea generala a fluxurilor pentru sudare

O clasificare a fluxurilor pentru sudare dupa procesul de fabricatie si dupa destinatia este urmatoarea:

Fluxuri topice (T) folosite cu precadere la sudarea structurilor din otel carbon si slab aliate cu Mn care sunt fluxurile cu ponderea cea mai mare de consum (in Romania, cca. 95%).

Fluxuri ceramice ( C ) si fluxuri sinterizate (S), care sunt utilizate mai ales la sudarea otelurilor de inalta rezistenta si a otelurilor speciale.

Fluxuri amestecate (V) (amestec de fluxuri ceramice sau fluxuri topite).

In continuare sunt prezentate cateva caracteristici ale fluxurilor amintite:

Fluxurile topite constau dintr-un amestec topit de materiale (spre ex.: SiO2, minereu de mangan, carbonati, alumina, Al2O3, TiO2, CaF2, Na3AlF6 si alte cantitati reduse de adaosuri suplimentare.) care dupa topire sunt granulate si sitate.

In timpul topirii materiile prime reactioneaza intre ele, iar dupa topire ele nu mai sunt la fel de active si numai o parte neinsemnata din elemente trec in metalul depus (Si, Mn).

Fluxurile ceramice (cunoscute si sub denumirea de fluxuri aglomerate), se compun dintr-un amestec intim de materiale pulverulente fin macinate (minerale, minereuri, feroaliaje) si legate intre ele prin intermediul unui liant (silicati de Na sau de K). Pasta obtinuta este granulata si apoi uscata si sortata dupa granulatie (prin cernere).

Aceste fluxuri sunt mult mai active decat fluxurile topite, deoarece materialele componente nu sunt incalzite pana la topire, decat in momentul sudarii.

Fluxurile sinterizate se obtin prin aceleasi metode ca si fluxurile ceramice, avand si componentii asemanatori, cu exceptia liantului, care nu mai este silicatul de Na sau K.

Drept liant se foloseste chiar unul dintre componenti, care are punct mai coborat de inmuiere si care la incalzirea si presarea amestecului, formeaza o masa compacta care apoi se granuleaza si se sorteaza granulometric.

Fluxurile amestecate se obtin dintr-un amestec mecanic de fluxuri topite si ceramice, avand diferiti indici de bazicitate. Amestecarea se face in scopul activarii proceselor fizico-chimice din baie si conduc la imbunatatirea caracteristicilor mecanice ale metalului depus si, in special al rezistentei la temperaturi joase.

O alta clasificare a fluxurilor se poate face dupa indicele de bazicitate B, dat de o relatie des utilizata in practica:

(5.24)

(5.24)

In STAS 10123/75 se indica bazicitatea, care determina caracterul fluxului.

Astfel pentru:

- B < fluxul este acid (A)

B fluxul este bazic (B)

- B > fluxul este cu bazicitatea ridicata (BB)

Dupa modul in care variaza vascozitatea fluxurilor transformate in zgura, in functie de temperatura, se disting:

fluxuri "lungi" (vascozittatea scade lent, odata cu cresterea temperaturii)

fluxuri "scurte" (vascozitatea scade repede, odata cu cresterea temperaturii)

Rolul vascozitatii zgurii provenite din fluxul topit si a variatiei acesteia odata cu temperatura, este aceeasi ca si in cazul zgurilor provenite din invelisurile topite, despre care s-a amintit la punctul 5.3.

In Doc. IIS XII 88/74 sunt grupate principalele tipuri de fluxuri pe baza sistemelor de zgurifiere din care in tabelul 5.5 sunt prezentate urmatoarele:

Tabelul 5.5 Clasificare generala a fluxurilor dupa componentii de baza

|

Simbol |

Componenti |

Observatii |

|

(C.S. silicat de calciu) |

CaO + MgO + SiO2 > 50% |

a) Fluxuri cu continut ridicat de SiO2 sensibile la impuritati. Nu se preteaza la sudarea prin mai multe treceri. Necesita metal de adaos cu mult Mn.

b) Fluxuri cu continut scazut de SiO2. Scade lungimea zgurii si sensibilitatea la impuritati. Permite sudarea prin mai multe treceri. |

|

(M.S. silicat de mangan) |

MnO + SiO2 > 50% |

Metalul de adaos se alege in functie de continutul de Mn din metalul depus. Tendinta de fisurare scade la cresterea continutului de mangan. Putin sensibil la umezeala Aplicabil la otelurile

cu R ≤ 520 N/mm2

|

|

(A.R. alumina rutil) |

Al2O3 + TiO2 > 45% |

Metalul de adaos e obisnuit si se alege in functie de metalul depus dorit. De ex. S1 (pentru sudare in doua treceri), S2 S3 (pentru variatii mici ale Mn, Si) Putin sensibil la umezeala.

|

|

(A.B. bazice cu alumina) |

Al2O3 + CaO + MgO > 45% Al2O3 |

Metalul de adaos obisnuit (S1, S2, S1M0) E posibil un aport mare de Mn, ceea ce da proprietati mecanice superioare metalului depus. Pot fi folosite la sudarea otelurilor cu granulatie fina.

|

|

(B.F. bazice cu fluoruri) |

CaO + MgO + MnO + CaF2 > 50% SiO2 |

Pot contine sau nu mangan. Aplicabilitate universala la toate sarmele si metalele de baza.

|

2. Actiunea fluxurilor la sudare

Fluxul are rolul fizic de a izola spatiul arcului electric de sectiunea daunatoare a atmosferei inconjuratoare. Gradul de izolare depinde de granulatia si mai ales de cantitatea de praf din flux.

Fara o

cantitate oarecare de granule fine (respectiv de praf), fluxul nu poate fi impermeabil

fata de aer. Trebuie retinut insa, ca o cantitate prea

mare de praf in flux, ii micsoreaza permeabilitatea, iar gazele

rezultate in timpul sudarii nu pot parasi spatiul arcului.

Presiunea variabila a acestor gaze poate produce

Totodata grosimea stratului de flux, granulatia sa, precum si cantitatea de praf pe care o contine (flux sfaramat), determina viteza de racire a cordonului si a zonei influentate termic, care este hotaratoare asupra structurii si proprietatilor obtinute.

In afara de rolul sau fizic, fluxul intra in diverse reactii chimice foarte importante pentru calitatea cusaturii.

Fata de un element oarecare Me din metalul de baza, fluxul poate fi activ sau pasiv.

Daca concentratia in cusatura a elementului Me este egala cu concentratia sa de calcul Me c, atunci fluxul este pasiv fata de elementul respectiv, iar in caz contrar, el este activ.

Activitatea fluxului fata de un element din metalul de baza, este legata mai ales de reactiile de tipul oxidare - dezoxidare.

(MexOy) + y Fe y(FeO) + x Me (5.25)

sensul reactiei este determinat de presiunea partiala a oxizilor respectivi.

Daca presiunea partiala dominanta este aMexOy, atunci se oxideaza fierul si trece in zgura sub forma de (FeO), iar elementul Me trece in cusatura Me

In caz contrar, se oxideaza Me care trece in zgura sub forma de oxid si se formeaza Fe, care trece in cusatura Fe

Examinandu-se variatia presiunilor de oxidare, rezulta ca se poate obtine in arc, crom si mangan metalic, care pot trece in baie.

Elementele chimice mai avide fata de oxigen (siliciu, titan, aluminiu, calciu, etc.) se reduc foarte greu, deci trecerea lor in baie este mai redusa.

Interactiunea dintre unele componente ale zgurii (E') si unele elemente existente in metalul lichid E , poate fi redata prin urmatoarele reactii:

(SiO2) + 2 Mn 2(MnO) + Si (5.26)

(SiO2) + 2 Fe (FeO) + Si (5.27)

(MnO) + Fe (FeO) + Mn (5.28)

Se observa ca in cazul acestor reactii este posibila cresterea continutului de siliciu si de mangan din baie, care asigura o buna dezoxidare a metalului topit si micsoreaza tendinta de formare a porilor.

Siliciul format prin reactiile 5.26 si 5.27 este foarte eficient la combaterea formarii porilor, prin imiedicarea dizolvarii oxidului de fier in metalul lichid, care favorizeaza formarea porilor de CO.

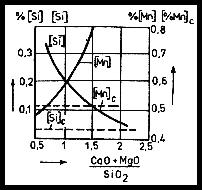

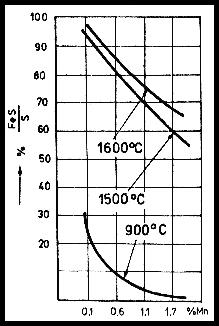

Fig. 5.7 Continutul de siliciu si mangan din cusatura in functie de componentii fluxului

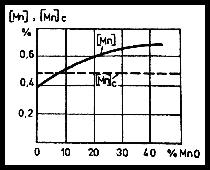

Fig. 5.8 Continutul de mangan din cusatura in functie de %MnO din flux

Din fig. 5.7 se observa ca odata cu cresterea bazicitatii fluxului, are loc o trecere mai intensa a manganului din zgura in metalul topit (reactia 5.20 in sens direct), pe cand trecerea siliciului este tot mai diminuata (reactiile 5.26, 5.27 in sens invers).

De asemenea, cantitatea de mangan care trece in metalul lichid creste, pe masura ce fluxul contine mai mult MnO, ceea ce rezulta din fig. 5.8.

O actiune deosebita a fluxurilor pentru sudare se manifesta in reactiile de purificare ale metalului lichid se sulf si de fosfor.

Sulful provine din metalul de baza din sarma de sudura si chiar din substantele din flux.

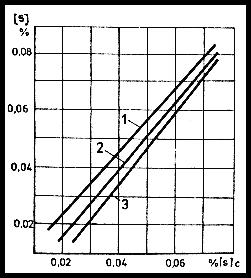

Fig. 5.9 Influenta continutului de sulf din fluxul cu oxizi de mangan, asupra continutului de sulf din metalul depus %[S], in raport cu continutul de sulf calculat %[S]c

1 - flux cu 0,28%S

2 - flux cu 0,18%S

3 - flux cu 0,07%S

Daca in flux

este mai putin sulf decat in baie, atunci sulful trece in zgura (fig.

5.9). Daca sulful din otel este legat sub forma de MnS si

sub forma de

MnS Fe

De asemenea este posibila si reactia:

MnS FeO FeS MnO (5.30)

Reactia

(5.30) are

![]() (5.31)

(5.31)

si depinde de temperatura, conform relatiei:

![]() (5.32)

(5.32)

In reactia

(5.30), cantitatea de

La un flux cu 16%

MnO, in cusaturase gaseste 51%

La un alt flux cu

45% MnO, in cusatura se gaseste 3%

Din fig. 5.10 se

observa reducerea cantitatilor de

Fig.

5.10 Variatia continutului de

Fosforul provine ca si sulful din metalul de baza, sarma si substantele componente ale fluxului. Minereurilr de mangan pot contine peste 0,2%P si se prezinta sub forma de(MnO)3 . P2O5.

Trecerea fosforului din zgura in cusatura este posibila dupa reactia:

(MnO)3P2O5 + 11 Fe 3(MnO) + 5(FeO)+2 Fe3P (5.33)

a carei

(5.34)

(5.34)

Rezulta ca trecerea fosforului in cusatura este cu atat mai intensa, cu cat aciditatea fluxului este mai mare, petru ca in acest caz oxizii (FeO) si (MnO) sunt legati sub forma de silicati si nu mai franeaza sensul reactiei (5.33)

De asemenea, cu cat exista mai putin fosfor in cusatura si mai putin oxid de fier in zgura, cu atat trecerea fosforului in baie, dupa reactia 5.33 este mai intensa.

Se cunoaste actiunea favorabila a oxidului de calciu la defosforare, dar si aici, datorita supraincalzirii existente, poate avea loc o intoarcere a fosforului in baie, dupa urmatoarea reactie:

(CaO)3P2O5 + 11Fe 3(CaO) + 5(FeO)+2 Fe3P (5.35)

Prezenta fosforului in metalul depus prin sudare, ii mareste mult fragilitatea, (ridica mult temperatura de tranzitie) si trebuie combatuta.

Sensibilitatea fata de rugina si impuritati a fluxurilor cu continut de silicati si oxizi de mangan se poate explica prin urmatoarele reactii:

Fe3O4 + Fe 4FeO (5.36) ; Fe2O3 + Fe 3FeO (5.37)

Cantitatile sporite de (FeO) rezultate din reactiile (5.36) si (5.37), modifica constantele de echilibru ale reactiilor (5.27) si (5.28), favorizand reactiile in sens invers, deci oxidarea manganului si a siliciului, a carui continut din cusatura scade. Imbogatirea baii in oxid de fier (FeO), favorizeaza oxidarea carbonului pana in momentul solidificarii, ceea ce faciliteaza formarea porilor datorita oxidului de carbon rezultat.

Sensibilitatea acestor fluxuri la rugina si la oxizi de fier (coaja de laminor), se combate prin adaosurile de CaF2, care este cu atat mai activa, cu cat in spatiul arcului exista mai mult SiO2.

Odata cu cresterea cantitatii de SiO2 din flux creste si cantitatea incluziunilor nemetalice din metalul depus.

In cazul reducerii cantitatii de SiO2 din flux, este necesara completarea siliciului din spatiul arcului cu ajutorul sarmelor aliate cu siliciu. Producerea tetrafluorurii de siliciu, in acest caz este posibila prin reactia 5.4.

Fluxurile care contin SiO2 au si un caracter oxidant, care in anumite situatii nu este dorit.

Din acest motiv au mai fost elaborate fluxuri pasive, la care continutul de SiO2 s-a limitat la 2 -3%. La aceste fluxuri, baza o constituie sarurile de fluor si clor cu adaosuri de Al2O3. Cu aceste fluxuri se realizeaza suduri la care continutul de gaze din metalul depus este extrem de redus (O2 < 0,015%, N2 < 0,04% iar H2 <

In general, actiunea diferitilor componenti din fluxuri este urmatoarea:

SiO2 este un bun zgurifiant, conduce la cesterea vascozitatii fluxului si a posibilitatilor de sudare cu curenti mari. Au o actiune metalurgica destul de redusa.

CaO influenteaza pozitiv stabilitatea arcului si impreuna cu alti componenti (CaFe) reduce vascozitatea zgurii, avand o puternica actiune metalurgica (eliminarea elementelor daunatoare: S, F), dar conduce la cresterea sensibilitatii la umiditate a fluxului.

MgO are un efect similar cu CaO, insa nu atat de energic.

MnO favorizeaza cresterea adancimii de patrundere si viteza de sudare, micsoreaza sensibilitatea la formare a porilor, dar limiteaza curentul de sudare.

CaF2 fluidizeaza zgura si intensifica procesele metalurgice favorabile, insa reduce stabilitatea arcului electric.

Printr-o alegere judicioasa a componentilor si prin dozarea lor rationala, rezulta fluxuri pentru sudare deosebit de favorabile calitatii metalului depus.

La ora actuala exista o mare diversitate de fluxuri utilizate la sudare, care satisfac conditiile tot mai pretentioase la care trebuie sa reziste imbinarile sudate sau straturile incarcate prin sudare.

Intotdeauna se impune alegerea unui anumit cuplu flux-sarma care determina calitatea sudurilor.

BIBLIOGRAFIA

Birke L. S. : Electron Probe Mycroanalisis, New-York, Wiley., 1972.

Brunklaus J. H. : Cuptoare industriale, Bucuresti, Editura Tehnica, 1977.

Boldirev A. M. s.a. : Upravlenie cristalizatiei metalla svarka plavleniia. In revista Svarocione proizvodstvo, nr. 6/1971, pag. 35

Ciecotilo L. V., Marin V.M. : Svarka jarostoikih stalei v zascitnih gazah, In revista Avtomaticiescaia svarka, nr. 8/1970, pag. 51 - 53

Erohin A. A. : Sposovi vavoda ultrazvukovik kolebanii v svarocinuiu vannu. In revista Svarocione proizvodstvo, nr. 5/1960

Fagarasanu M., s.a. : Determinarea gazelor si incluziunilor nemetalice din materialele metalice, Bucuresti, Editura Tehnica, 1977

Gadea S, Protopopescu M. : Aliaje neferoase, Bucuresti, Editura Tehnica, 1965

Geller Iu. A. : Industrumentalniie stali, Moskva Metalurghizat, 1961

Gorny Z., s.a. : Turnarea metalelor si aliajelor neferoase, Bucuresti, Editura Tehnica, 1969

Guliaev : Metalurgie fizica, Bucuresti, Editura Tehnica, 1960

Gruzdev B. L., s.a. : Vlianie anesnego magnitnogo pdia na structuru i svoistva soedinenii nikelevah jaroprocinih splavov. In revista Avtomaticiescaia svarka nr. 9/1973, pag. 72 - 73

Hiler H. M. : Formenbaustahle fur Druckgiesswerkzeuge und kokilen. In revista Tehnische Bericht nr. 9/1960, Ausgabe Mai 1960

Holloway S. R., Hopkins A. D. : Cobalt improves a die Steel. In revista Metalforming, vol 38, nr. 6/1971, pag. 142 - 151

Houdremont

E. : Handbuch der Sonderstahlkunde, Springer Verlag,

Ionescu I. Gheorghe, Scorobetiu L., s.a : Normalizarea cu flacara gaz metan aer a otelurilor de tip Cr-Mo-V. In Buletinul Institutului Politehnic Iasi, seria noua, tomul XII (XVI), fascic. 3-4, 1966, pag. 379 - 385

Ionescu

I. Gheorghe, Scorobetiu L., s.a : Ameliorarea structurii sudurilor

realizate la temperaturi joase, prin tratamente termice cu incalzire

electrica. In Comunicarile celei de a V-a conferinte de

sudura si incercari de metale,

Ionescu

I. Gheorghe, Scorobetiu L. : Contributii la stabilirea tehnologiei

sudarii in CO2 a otelurilor carbon de calitate si

slab aliate, expuse diferitelor temperaturi. In Comunicarile celei de a

VI-a conferinte de sudura si incercari de metale,

Ionescu I. Gheorghe, s.a. : Contributii la realizarea matritelor, a stantelor si la marirea durabilitatii lor prin sudarea de incarcare. Extras din Lucrari Stiintifice, vol. V, Institutul Politehnic Brasov, 1961

Ionescu

I. Gheorghe, s.a. : Realizarea matritelor si stantelor

prin sudarea de incarcare. In a III-a Consfatuire de sudura

si incercari de metale,

Ionescu

I. Gheorghe, Scorobetiu L., s.a. : Utilaj pentru tratamentul termic

prin flacara gaz-metan. In Comunicarile celei de a V-a

conferinte de sudura si incercari de metale,

Ionescu I. Gh., Marga Gh. : Constructia transformatorului de sudare reglat in curent continuu pentru automatizarea tratamentului termic al sudurii. In Comunicarile celei de a V-a conferinte de sudura si incercari de metale, Timisoarea, septembrie, 1965

Iamamto S. : Vlianie ultrazvukovin kolebanii i magnitnogo peremesivanie na svoistva avanih svov titana i ego splavov. In Referativnii jurnal svarka nr. 12/1966, referat 12 E 28

Jdanov

Kasatkin B. S. : Nizkolghirovannie visokoprocinnie stali dlia svarnik konstructii. In revista Avtomaticiescaia svarca, nr. 7/1966

Leinaciuk E. T., Parfeso G. I. : Vlianie vanadiia k sklonosti naplavlennogo metalla k goriacim trescinam. In revista Avtomaticiescaia svarca, nr. 1/1969, pag. 14 - 17

Miclosi

V,

Meitzner C.F., s.a. : Microcracking and Delayed cracking in Weld Quenched and Tempered Steels. In revista Welding Journal, nr. 9, 1966, pag. 393

Million A, Million C. : L'hidrogen dans les aciers et dans les joint soudes. Paris, Dunod, 1971

Marinescu F. : Oteluri pentru matrite si tendinte actuale de utilizare a noi sortimente. In revista Metalurgia, nr. 7/1970, pag. 454

Medovar B. I., s.a. : Vliania bora na svoistvo i svarivaesmosti splavov na nikelevoi osnove. In revista Avtomaticiescaia svarca, nr. 2/1969, pag. 15 - 18

Medovar B. I. :Svarka jaroprocinah austenitih stalei I splavov. Moskva Masinostroenie, 1966

Muller P. : Influenta sudurii sub flux asupra rezilientei. Culegere de material documentar. Sudarea automata si semiautomata sub flux. Bucuresti I.D.T., 1967

Pogodin G. T., Alexeev : Teoria svarocinih protesov. Moscova, 1950

Popovivi

Vl., s.a. : Cercetari privind sudarea cu arc prin impulsuri in mediu

de CO2. In conferinta de sudura si incercari de

metale privind probleme ale realizarii si controlul sudurilor.

Popovici

Vl., s.a. : Influenta impuritatilor din CO2

si a curentilor de aer asupra calitatii sudurii. In

conferinta de sudura si incercari de metale privind

probleme ale realizarii si controlului sudurilor,

Popovici

Vl., s.a. : Contributii privind caracterizarea comportarii

tehnologice la sudare a electrozilor inveliti. In Conferinta de

sudura si incercari de metale privind probleme ale

realizarii si controlului sudurilor,

Popovici

Vl., s.a. : Consideratii asupra interpretarii duritatii

probelor sudate. In Conferinta de sudura si incercari de

metale privind probleme ale realizarii si controlului sudurilor,

Prohorov N. N., s.a. : Vlianie rejima svarka I himiciescogo sostova osnovnogo metalla na pervicimin structuru metalla sva. In revista Avtomaticiescaia svarca, nr. 3/1974, pag. 7 - 9

Popa

Bazil : Transfer de caldura in procese industriale. Cluj, Editura

Rikalin N. N. : Rasceti teplovih pretosov pri svarke. Moscova Masghiz, 1951

Riabov B. F., s.a. : Vlianie ultrazvukovoi obrabotki na ustalosnuiu procinosti stolinih detalei, naplavlenih bronzov. In Fiz. Min. Meh. Materialov, nr. 5/1974, pag. 109 - 111

Russo V. L. : Studiul influentei oscilatiilor elastice de diferite frevente asupra cristalizarii baii de sudura. In Sudare, culegere de traduceri, Bucuresti, I.D.T., 1959, pag. 3 - 17

Salagean Tr. : Fenomene fizice si metalurgice la sudarea cu arc electric a otelurilor. Bucuresti, E.A., 1963

Salagean

Tr. : Oteluri pentru structuri sudate.

Salagean Tr. : Plasma tehnica pentru taiere, sudare si acoperire a metalelor. Bucuresti, E.A., 1969

Schumann H. : Metalurgia fizica. Bucuresti, Editura Tehnica, 1962

Scorobetiu

L. : sudarea unor oteluri cu W, Cr, Mo, folosite in constructia

matritelor pentru deformari la cald. Teza de doctorat.

Institutul Politehnic

Scorobetiu

L, s.a. : Utilizarea dispozitivelor de ionizare comandate prin tiristoare

la instalatiile de sudare. In Conferinta de sudura si

incercari de metale privind probleme ale realizarii si

controlului sudurilor.

Scorobetiu

L. : Cercetari privind alegerea procedeului de incarcare prin sudare

a matritelor de forja. In Buletinul Universitatii din

Scorobetiu

L. : Cercetari privind variatia rezistentei electrice a miezului

electrozilor tubulari pentru sudare. In Buletinul Universitatii din

Scorobetiu L. : Generator de plasma, brevet de inventie nr. 51763 din 23 martie 1969

Scorobetiu

L. : Preincalzirea partiala a matritelor. . In Buletinul

Universitatii din

Seferian D. : Metalurgie de la soudure. Paris, Dunod, 1965

Smikov : Indrumator pentru tratamente termice. Bucuresti, Editura Tehnica, 1966

Sofroni L. : Elaborarea si turnarea aliajelor. Bucuresti, Editura Didactica si Pedagogica, 1975

Sraeman M. R. : Zovismosti mehanicieskih svoistv okolosovshoi zoni konstructionnih stalei et termicescogo tikla svarki. In Svarocinoe proizvostvo, nr. 11/1966, pag. 5 - 7

Tudoran

P. : Indrumar pentru lucrari de laborator la studiul metalelor.

Universitatea din

Trusculescu M. : Studiul Metalelor. Bucuresti, Editura didactica si Pedagogica, 1977

Tschenke G., Killing R. : Termische Vorgange im Ubergangageliet beim Lichtbogenschweissen von Baustahlen. In Schweissen und Schneiden, nr. 7/1963

Varevkina N. N., s.a. : Rascetnoe opredelnie rejimov naplovki i svarki. In Svarocinoe proizvodstvo, nr. 3/1971, pag. 23 - 26

Vlodirev A. M. : Uprovlenie cristalizatiei metalla pri svarke plavleniem. In Svarocinoe proizvodstvo, nr. 6/1971, pag. 35

Winn W. H. : Welding at high field steels. Mai 1968

x x x : Varwarmetemperatur beim lichtbogen schweissen von Stahl. In Schweisstechnische informationen M - 27 - 58. Halle, DDR

x x x : Recomandation for the classification of steels for use in welded structures. I. I. W. - IX - F - 704 - 70

x x x : Welding fundamental principles and practic. Editura CWB, Otawa, 1967

x x x : STAS 880 - 66 - Oteluri carbon de calitate

x x x : STAS 7194 - 65 - Sudabilitatea otelurilor. Elemente de baza

x x x : STAS 7501 - 66 - Analiza dilatometrica

x x x : Atlas zur Warmebehanndlung der Stahle. Verlag Stahleisen, Duseldorf, 1961

Salagean traian : Sudarea cu arcul electric. Timisoara, Editura Facla, 1977

Mayner P., s.a. : Etude dans la cas du soudage, d'une equivalence entre le temps et la temperature d'austenitisation. In Soudaje et tehniques connexes, nr. 5 - 6/1966

Deev G. F. : Vliania poliarnosti toka na obrazovanie por pri svarka pod flinsoni. In Svarocinoe proizvostvo, nr. 4/1978, pag. 52

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |