In cadrul acestui capitolul se va prezenta modul de lucru al masinii cu cicluri de lucru predefinte si posibilitatea de integrare a acestor cicluri intr-un program coerent de executie a unui reper.

Ciclurile de lucru ale masinii reprezinta operatii parametrizate predefinite de producatorul masinii, utilizatorul introducand doar parametrii operatiei. Producatorul a clasificat ciclurile masinii in doua categorii: cicluri efective de lucru pentru realizarea diferitelor operatii si cicluri de pozitionare.

Tastele cu ajutorul

carora se acceseaza ciclurile de lucru ale masinii se

regasesc pe tastatura masinii in zona marcata pe figura 1.

Tastele cu ajutorul

carora se acceseaza ciclurile de lucru ale masinii se

regasesc pe tastatura masinii in zona marcata pe figura 1.

Semnificatia tastelor este

prezentata in figura 2.

Semnificatia tastelor este

prezentata in figura 2.

In principiu la modul de lucru cu ciclurile masinii, exista 2 module de lucru:

Modulul de editare(figura 3):

Modulul de editare se foloseste pentru introducerea

parametrilor geometrici si tehnologici specifici operatiei sau

ciclului de lucru. Acest mod se poate utilza si realizarea simularii

prelucrarii.

Modulul de editare se foloseste pentru introducerea

parametrilor geometrici si tehnologici specifici operatiei sau

ciclului de lucru. Acest mod se poate utilza si realizarea simularii

prelucrarii.

Simularea unei operatii sau a unui ciclu. Se face cu tasta:

Simularea unei operatii sau a unui ciclu. Se face cu tasta:

![]()

Pentru a trece in modul de executie se apasa tasta:

![]() Modulul de executie

Modulul de executie

Pentru inceperea executiei unei operatii sau a unui ciclu folosim tasta .

Trebuie insa foarte mare atentie atunci cand accesam aceasta tasta deoarece apasarea ei declanseaza efectiv prelucrarea ceea ce poate duce la coliziuni sau prelucrari incorecte in cazul in care nu s-au facut setarile initiale in mod corect.

Pentru o buna intelegere a modului de lucru cu ciclurile masinii in continuare se vor prezenta cateva exemple.

Vor fi aratati in continuare pasii necesari realizarii unei astfel de operatii, respectiv "frezare buzunar", urmand ca spre sfarsitul capitolului sa se prezinte interfetele de la fiecare prelucrare in parte.

3.1.1 Frezare de "buzunar

Pentru a realiza o frezare de "buzunar" - se tasteaza tasta:

Pentru a realiza o frezare de "buzunar" - se tasteaza tasta:

Dupa apasarea acestei taste va aparea ecranul de mai sus. Modul de utilizare a acestui ecran va descris mai jos.

Definirea parametrilor unei operatii.

o

Se utileaza tastele ![]() pentru

deplasarea cursorului.

pentru

deplasarea cursorului.

o

Se apasa ![]() ,

sau

,

sau ![]() pentru selectarea primei coordonate a axei,

tastand din nou se va selecta a doua coordonata.

pentru selectarea primei coordonate a axei,

tastand din nou se va selecta a doua coordonata.

o

Tastand ![]() se va selectiona avansul pentru

degrosare. Tastand din nou se va selectiona avansul pentru finisare.

se va selectiona avansul pentru

degrosare. Tastand din nou se va selectiona avansul pentru finisare.

o

Tastand ![]() se va selectiona adancimea de

aschiere pentru degrosare. Tastand din nou se va selectiona

adancimea de aschiere pentru finisare.

se va selectiona adancimea de

aschiere pentru degrosare. Tastand din nou se va selectiona

adancimea de aschiere pentru finisare.

Dupa

ce s-a facut selectia daca se doreste schimbarea valorii se

introduce noua valoare si se tasteaza ![]() .

.

Daca dorim introducerea unei cote exista doua posibilitati:

Introduceti noua valoare

si apasati ![]() .

.

Tastand ![]() echipamentul de comanda numerica va

lua ca valoare pozitia actuala a axelor.

echipamentul de comanda numerica va

lua ca valoare pozitia actuala a axelor.

3.1.2 Asocierea unei operatii de prelucrare cu a unei pozitii redefinite

Daca operatia

este Adancire, Alezare, Filetare, Gaurire, Centruire ii putem adauga un ciclu de

pozitionare. Dupa definirea operatiei se alege tipul de

pozitionare. Pentru a alege tipul de pozitionare dorita

apasam tasta corespunzatoare din grupul de taste alaturat

dupa care se tasteaza tasta

Daca operatia

este Adancire, Alezare, Filetare, Gaurire, Centruire ii putem adauga un ciclu de

pozitionare. Dupa definirea operatiei se alege tipul de

pozitionare. Pentru a alege tipul de pozitionare dorita

apasam tasta corespunzatoare din grupul de taste alaturat

dupa care se tasteaza tasta ![]()

Se foloseste la vizualizarea pe ecran a traiectoriei scalei si a piesei finale.

Se

tasteaza  .

Echipamentul CMC va afisa meniul de reprezentare grafica din care se

selecteaza varianta dorita:

.

Echipamentul CMC va afisa meniul de reprezentare grafica din care se

selecteaza varianta dorita:

Pentru

inceperea simularii tastati ![]() .

.

Viteza simularii se alege cu selectorul FEED

Intreruperea simularii operatiei se face cu tasta  .Pentru reluarea simularii operatiei folosim tasta

.Pentru reluarea simularii operatiei folosim tasta  sau pentru a abandona simularea operatiei

se apasa tasta

sau pentru a abandona simularea operatiei

se apasa tasta  sau

sau

.

.

Pentru evidentierea traiectoriei sculei se folosesc diferite tipuri de vizualizari pentru simulare dupa cum urmeaza:

Vizualizarea tip 3D

Vizualizarea tip 3D este formata din linii de diferite culori care descriu traiectoria sculei pe cele 3 axe.

Vizualizarea in plan "XY,XZ,YZ,"

Acest tip de vizualizare descrie conturul traiectoriei sculei in planul selectionat de utilizator.

Vizualizarea cu cadrane Conjoint

Acest tip de vizualizare imparte ecranul in patru cadrane. In 3 din ele se descrie traiectoria sculei in planele XY,XZ.YZ, iar in al patrulea este reprezentata vizualizarea 3D.

Vizualizarea de tip Plan

Realizeaza reprezentarea unui solid in planul XY cu diferite nuante de gri nuante care indica adaosul de prelucrare al semifabricatului. Sunt reprezentate de asemenea si doua sectiuni XY si YZ ale piesei.

Vizualizarea de tip Solid

Realizeaza reprezentarea unui solid tridimensional sub forma de bloc care reprezinta semifabricatul. In timpul simularii se poate observa traiectoria sculei si eliminarea adaosului de prelucrare precum si forma finala a piesei.

O operatie poate fi executata in doua moduri:

Alegerea uneia dintre

variante se face prin apasarea tastei

Odata

introdusi parametrii operatiei apasati tasta  .Dupa

care pe ecran va aparea tasta de pornire a operatiei

.Dupa

care pe ecran va aparea tasta de pornire a operatiei  care permite inceperea executiei acesteia.

care permite inceperea executiei acesteia.

Pentru inceperea

operatiei apasati tasta "start ciclu" .

.

Intreruperea operatiei se face cu tasta  . Pentru reluarea operatiei se foloseste tasta

. Pentru reluarea operatiei se foloseste tasta  iar pentru abandonarea operatiei se apasa tasta

iar pentru abandonarea operatiei se apasa tasta  .

.

Pentru afisarea

in mod grafic pe ecran a operatiei folosim tasta  .

.

Executia operatiei se poate intrerupe in orice moment cu exceptia operatiei de filetare. In acest caz operatia se va termina la sfarsitul filetarii.

Masinile de frezat cu comanda numerica au o optiune de verificare a sculei

Aceasta optiune permite oprirea executiei operatiei pentru inspectia sculei pentru verificarea uzurii sculei sau pentru schimbarea sculei daca se constata ca gradul de uzura este mai mare decat cel acceptat.

Pentru inspectia sculei se executa urmatorii pasi:

- se apasa tasta  .

.

- dupa care se apasa tasta  .

.

- echipamentul CNC va afisa mesajul INSPECTION in partea superioara a ecranului

- in timpul operatiei de inspectie a sculei se pot deplasa axele cu tastele de avans sau roata de mana.

- dupa terminarea inspectiei

tastati  pentru a repozitiona scula. Daca

deplasarea este pe mai multe axe echipamentul CNC va cere ordinea in care sa

faca pozitionarea axelor.

pentru a repozitiona scula. Daca

deplasarea este pe mai multe axe echipamentul CNC va cere ordinea in care sa

faca pozitionarea axelor.

- se continua executia operatiei.

In continuare vom prezenta cateva din ciclurile masinii. Unele

cicluri cum se va putea vedea si ulterior se compun din mai multe nivele.

Trecerea dintr-un nivel in celalalt se face cu ajutorul tastei

In continuare vom prezenta cateva din ciclurile masinii. Unele

cicluri cum se va putea vedea si ulterior se compun din mai multe nivele.

Trecerea dintr-un nivel in celalalt se face cu ajutorul tastei

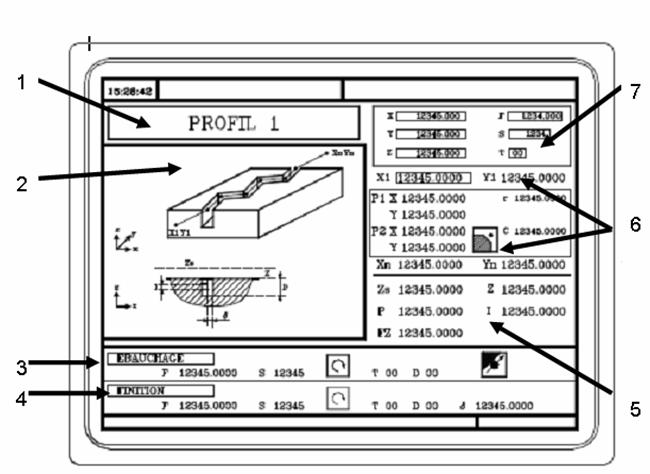

In figura 5 se face o prezentare generala zonelor ecranului in timpul derularii unui ciclu

Figura 5 Ecran principal - ciclurile masinii - zone de lucru

Ecranul este impartit in sapte zone de lucru.

In zona 1 a ecranului este afisata denumirea operatiei care se realizeaza.

Zona 2 - zona grafica este afiseaza schita generala a prelucrarii, sistemul de coordonate, originea piesei si elementele dimensionale ce definesc prelucrarea: pozitia punctului de start a sculei pe X si pe Y(X1,Y1), lungimea si latimea piesei, pozitia pe Z a punctului de start si Z final, adancimea de aschiere pe trecere, adaosul de prelucrare pentru finisare pe X, Y si Z.

Zona 3 si Zona 4 fac referire la viteza de rotatie a sculei si avansul pentru degrosare respectiv pentru finisare.

In zona 5 se introduc parametrii tehnologici ai ciclului , adaosul total de prelucrare P, adaosul de prelucrare la o trecere I si zona de siguranta zona situata in apropierea suprafetei semifabricatului, pana la care scula se deplaseaza cu avans rapid, dupa atingerea punctului Fz scula se deplaseaza cu avans de lucru.

Zona 6 este zona definirilor geometrice ea difera functie de ciclul ales asupra ei vom reveni pentru fiecare ciclu in parte.

In zona 7 sunt afisate infamatii legate de coordonatele instantanee ale sculei, viteza de avans F si turatia S.

Pentru fiecare operatie de frezare trebuie definitii anumiti parametrii tehnologici care nu difera ca si mod de definire de la un tip de frezare la alta si de aceea vor fi tratati la inceput :

Se vor prezenta in continuare principalele cicluri de lucru ale masinii:

|

Ciclu - Frezare profilata |

|

|

|

Frezare de profil definit prin puncte Profilul ce se doreste a fi frezat se obtine prin definirea fata de Op (origine piesa) a cel mult 12 puncte. Daca se doreste definirea unui numar mai mic de puncte ultimul punct se introduce de doua ori. Echipamentul CNC nu va mai solicita si coordonatele urmatorului punct. In zona definirilor geometrice sunt afisate coordonatele primului si ultimului punct precum si valoarea razei de racordare sau a tesirii daca aceasta exista. |

|

|

Frezare profil modelat de utilizator La acest nivel al ciclului de frezare se defineste profilul cu ajutorul editorului de profile asupra caruia vom reveni ulterior. In zona definirilor geometrice se defineste punctul de plecare al sculei fata de Op precum si numele profilului realizat |

|

|

|

|

|

Frezare frontala La acest ciclu in zona definirilor geometrice trebuie definite coordonatele punctului de plecare ale sculei (X1,Y1), lungimea si latimea semifabricatului precum si tipul traiectoriei pe care o va avea scula. In zona grafica se prezinta schita generala a prelucrarii, sistemul de coordonate, originea piesei si elementele dimensionale ce definesc prelucrarea: pozitia punctului de plecare a sculei pe X si pe Y, lungimea si latimea semifabricatului. |

|

|

|||

|

|

Frezarea unui buzunar profilat Ciclul realizeaza una dintre cele mai complexe prelucrari deoarece poate executa pe langa prelucrarile dupa axa X si respectiv Y, interpolari in linie dreapta si oblica relativ la cele doua axe sau interpolari circulare atat pentru "buzunar" cat si pentru "insula".

Butoane

functionale Profilul dorit se realizeaza cu ajutorul editorului de profile. |

||

|

|

|

|

|

Frezarea de proeminenta dreptunghiulara sau circulara In zona de definire geometrica si dimensionala se definesc dimensiunea bazei respectiv a proeminentei. Adaosul de prelucrare pentru finisare pe X,Y si Z. Pentru proeminenta circulara zona definirilor tehnologice are cam aceeasi structura cu cea de la ciclul anterior, evident valorile introduse fiind dependente de procedeul de prelucrare. In zona de definire geometrica si dimensionala pe langa dimensiunile definite la profilul dreptunghiular mai trebuie definita pozitia centrului proeminentei circulare fata de Op. |

|

|

|

|

|

|

|

|

Frezarea de "buzunar" simpla Pentru aceasta prelucrare se defineste pozitia punctului de referinta fata de Op; lungimea si latimea "buzunarului"; coordonata Z initial respectiv Z final. Pentru realizarea unei frezari

"buzunar" rectangular se tasteaza |

|

|

Frezarea de "buzunar" rectangular Acest ciclu permite prelucrarea de degrosare si respectiv finisare a unui "buzunar" rectangular. Spre deosebire de frezarea precedenta la aceasta trebuie ales tipul unghiurilor buzunarului si specificat si unghiul de inclinare buzunarului fata de orizontala - α. Pentru realizarea unei frezari

"buzunar" circular se tasteaza |

|

|

Frezarea de "buzunar" circular Parametri ciclului sunt prezentati pe schita de prelucrare si au aceleasi semnificatie cu cei prezentati la ciclul anterior. Diferenta dintre cele doua cicluri este aceea privind forma geometrica a "buzunar"-ului. Definirile in acest caz sunt identice cu cele de la "buzunarul" rectangular cu deosebirea definirii geometrice si dimensionale a conturului circular al "buzunar-ului" Elementul particular al acestui ciclu este cel ce priveste definirea profilului pe care il va urmari scula in prelucrare. |

|

|

|

|

|

Tipul 1 de pozitionare Este un tip de pozitionare rapida in care se introduc coordonatele punctului dorit pentru axele X;Y;Z. Se poate alege sensul de rotatie al arborelui principal, turatia si avansul. |

|

|

Tipul 2 de pozitionare Trecerea la tipul

de pozitionare 2 se face prin apasare tastei La acest nivel al ciclului putem defini functii auxiliare. |

|

Pentru fiecare din operatiile de Alezare cu bara de alezat, Alezare,Filetare,Gaurire,si Punctare trebuie stabiliti urmatorii parametrii tehnologici: o Coordonatele punctului in care se realizeaza prelucrarea fata de Op o Adancimea/Lungimea alezajului/filetului P o Zona de siguranta Zs. o Viteza de aschiere S. o Sensul de rotatie al arborelui principal. o Scula (Numarul sculei). o Diametru sculei. o Avansul F. o Adaosul la o trecere I De asemenea pentru toate operatiile de mai sus se poate folosi pozitionarea rapida daca se realizeaza o singura prelucrare sau tipurile de pozitionare ale masinii pentru prelucrari multiple. Acestea tipuri de pozitionari pentru prelucrari multiple vor fi prezentate ulterior. |

|

|

|

|

|

|

Alezare bara de alezat In figura alaturata este reprezentata o alezare cu bara de alezat in punctul de coordonate specificate pe o adancime egala cu P. |

|

|

|

|

|

Alezarea cu alezorulEste asemanatoare operatiei anterioare |

|

|

|

|

|

Filetarea Parametrii geometrici definiti la operatia de filetare se refera la pozitia punctului initial, zona de siguranta si lungimea filetului P |

|

|

|

|

|

Gaurirea si Punctare Exista doua tipuri de operatii de gaurire. La primul tip de operatie adaosul de prelucrare este constant. Definirile geometrice ale acestui ciclu sunt reprezentate de coordonatele punctului in care se face gaurirea, zona de siguranta, lungimea gaurii si adaosul de prelucrare la o trecere |

|

|

La cel de-al doilea tip de gaurire adaosul de prelucrare este variabil. |

|

|

Punctarea Este asemanatoare operatiei de gaurire. Ca si parametrii geometrici trebuie introdus unghiul atac al burghiului pentru care se face punctarea si diametrul gaurii de punctare |

|

|

|

|

|

Pozitionare multipla in mai multe puncte Este folosita pentru definirea pozitiilor aleatori ale unor pozitionari. Ca si definiri geometrice se dau coordonatele plane pe axa Y si pe axa Y pentru fiecare prelucrare in parte; X1Y1.XnYn. |

|

|

|

|

|

Pozitionare multipla in linie Se foloseste atunci cand avem mai multe prelucrari situate pe aceeasi linie. Ca si definiri geometrice trebuie stabilite coordonatele primei si ultimei gauri X1,Y1 respectiv Xn,Yn lungimea segmentului dintre cele doua L si distanta dintre doua gauri consecutive I. |

|

|

|

|

|

Pozitionare multipla pe un arc de cerc Se foloseste cand se doreste realizarea unor prelucrari pe diametrul unui cerc sau unui arc de cerc. Se introduc coordonatele centrului cercului pe axa X si Y- Xc,Yc, fata de punctul Op precum si coordonatele primei prelucrari si unghiul sau unghiurile dintre alezajele de prelucrat. |

|

|

|

|

|

Pozitionare multipla pe laturile unui patrulater Alezajele sunt dispuse pe laturile unui patrulater de lungime Lx pe axa X si Ly pe axa z distanta intre alezaje este de Ix pe axa x si Iy pe axa Y. Unghiul dintre laturile patrulaterului este unghiul β. In situatia in care drepunghiul nu este paralel cu axele trebuie precizat unghiul α de inclinare a acestuia |

|

|

|

|

|

Pozitionare multipla tip grila Se foloseste pentru realizarea mai multor prelucrari consecutive care formeaza o matrice cu m linii si n coloane. Ca si parametrii geometrici trebuie definita pozitia primei gauri X1Y1, distanta intre alezaje pe X - IX si Y - IY si pozitia ultimei gauri pe axa X -NX si pe axa Z - NY. Unghiul dintre cele doua directii de pozitionare a gaurilor este β. Unghiul α are semnificatia descrisa mai sus. |

|

Editorul de profile |

|

|

|

Editorul de profile Cu ajutorul editorului de profile putem defini segmente de dreapta si curbe de profil(editorul rezolva problemele care apar la intersectii si tangente). In partea de jos a ecranului sunt pozitionate butoanele pentru realizarea diferitelor elemente geometrice necesare realizarii profilului dorit. Butonul DROITE este folosit pentru desenarea unei linii drepte. Cu butonul Arc Horaire se realizeaza un arc de cerc in sens orar in contrasens fata de cel obtinut cu butonul Antihoraire. Pentru a modifica un profil folosim butonul Modifierr. Butonul Zone a Afischer stabileste limitele in care se poate desena profilul. Pentru a valida schita se foloseste butonul Finir. |

Utilizarea ciclurilor de lucru este utila in special atunci cand utilizatorul nu poseda un software specializat pentru generarea programelor CNC de prelucrare. Realizarea programelor CMC cu softuri specializate va fi tratata pe larg in capitolele viitoare.

|

Politica de confidentialitate |

| Copyright ©

2026 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |