BAZELE ELABORARII

ALIAJELOR NEFEROASE

Sa se proiecteze tehnologia de elaborare pentru aliajul

GRIMM 55%Sn - 25%Pb - 20%Zn

Destinat turnarii vergele pentru lipire-in cochila

CUPRINS

|

Nr. crt. |

Continut |

|

Documentare asupra aliajului de elaborat si tehnologiilor aplicate Generalitati Metalele si aliaje neferoase Aliaje pe baza de staniu si plumb.. Aliaje de lipit Tehnica lipirii teorie si recomandari practice. Generalitati privind aliajul Grimm 55Sn25Pb20Zn Compozitia chimica |

|

|

Stabilirea tehnologiei de elaborare si turnare .. Principii generale 2. Factorii principali in alegerea tehnologiilor de elaborare a aliajelor neferoase 3. Flux tehnogic pentru elaborarea si turnarea aliajului 55%Sn 25%Pb 20% Zn 4.Descrierea fluxului tehnologic . |

|

|

Alegerea materialelor de incarcare. Calculul incarcaturii . Alegerea materialelor Calculul incarcaturii .. Intocmirea fisei de incarcare |

|

|

Analiza proceselor fizice, chimice si termice ce se produc in timpul elaborarii. Caldura nesesara procesului de topire si supraincalzire. |

|

|

Proiectarea tehnologiilor de rafinare 1. Eliminarea impuritatilor metalice din baia metalica 2.Dezoxidarea aliajelor neferoase. Rafinarea 3. Rafinarea aliajelor neferoase. Dezoxidarea pe cale fizica. 4. Degazarea metalelor si a aliajelor neferoase |

|

|

Tratarea aliajului lichid in vederea imbunatatirii structurii. |

|

|

Proiectarea tehnologiilor de turnare .. |

|

|

Bibliografie |

1.Documentare asupra aliajului de elaborat si tehnologiilor aplicate

1 METALE SI ALIAJE NEFEROASE

Metalele de utilitate tehnica se impart in mod obisnuit in doua categorii: metale feroase (Fe si aliajele sale) si metale neferoase care cuprind restul metalelor.

In mod obisnuit proprietatile metalelor, nu sunt satisfacatoare, ele au duritati mici si plasticitati mari. Adaugarea altor elemente (metale, nemetale sau semimetale) schimba proprietatile metalului de baza, formandu-se un aliaj.

Deci aliajele metalice sunt acele materiale alcatuite din doua sau mai multe elemente dintre care cel putin unul este metal si care confera intregului sistem insusiri metalice.

Daca pina nu de mult numarul metalelor neferoase care se foloseau era destul de redus, conceptiile asupra elaborarii aliajelor s-au schimbat iar aria metalelor si aliajelor neferoase utilizate s-a largit considerabil.

Aliajele neferoase reprezinta o categorie importanta de materiale utilizate in toate domeniile tehnicii, cu toate ca detin o pondere in tehnica actuala de circa 20 de ori mai mica decat cea a aliajelor feroase.

Proprietatile mecanice specifice pentru unele aliaje neferoase si feroase

|

Proprietatea |

Kg/dm |

|

daN/mm |

E, |

daN/mm |

|

Materialul |

real |

specific |

real |

specific |

|

|

otel pentru. constructii de avioane | |||||

|

otel moale | |||||

|

duraluminiu | |||||

|

aliaje de Mg | |||||

|

aliaje de Ti | |||||

|

aliaje de Be | |||||

|

fibre de sticla |

Pe langa rezistenta la coroziune aliajele neferoase mai dispun de o serie de proprietati specifice care determina utilizarea lor in tehnica:

- sunt usor prelucrate prin turnare, deformare si aschiere;

- au caracteristici fizice deosebite: conductibilitate electrica si termica ridicate;

- au greutate specifica mica;

- au un aspect placut.

1.1.1 Clasificarea metalelor si aliajelor neferoase

In tehnica obtinerii aliajelor nu se folosesc metale pure fiindca metodele actuale de rafinare nu pot elimina complet impuritatile iar pe de alta parte nu este economica folosirea unor metale de puritate avansata al caror pret de cost se ridica considerabil. De aici provine necesitatea clasificarii metalelor dupa gradul de puritate definit ca diferenta din 100 a sumei continuturilor tuturor elementelor straine prezente in compozitia lor.

Se disting astfel metale:

- de puritate tehnica: - scazuta, 95-99%, deci cu peste 1% elemente straine;

- medie, 99-99,9%, cu mai putin de 1% elemente straine

- de puritate chimica; - ridicata 99,9-99,99%;

-inalta 99 -99,999%;

- de puritate spectrala: - > 99,999%;

- de puritate fizica: - cand contin mai putin de o milionime elemente straine si in acelasi timp sunt cat mai lipsite de imperfectiuni structurale. La exprimarea puritatii se foloseste notiunea de parti per milion (ppm).

Metalele propriu-zise, cu duritati mici si plasticitati mari in general, nu pot raspunde necesitatilor foarte variate ale tehnicii care adesea cer asocieri de proprietati cu valori optime, astfel ca metalele se folosesc cel mai frecvent sub forma de aliaje.

Un aliaj este caracterizat prin compozitia chimica, structura si proprietatile sale.

Componentii aliajului reprezinta elementele chimice care intra in compozitia aliajului. Aliajele formate din componenti dati la care variaza proportia acestora formeaza un sistem de aliaje, de exemplu sistemul de aliaje Cu-Zn, sistemul Al-Si etc.

Diversitatea mare de aliaje neferoase obtinute prin combinarea celor 82 de metale neferoase si a catorva nemetale si semimetale se clasifica dupa urmatoarele criterii:

1- dupa natura metalului de baza: Componentul care predomina in compozitia aliajului este metalul de baza: aliaje cu baza de Cu, cu baza de Al, cu baza de Mg, cu baza de Ni etc. Componentul de aliere este elementul adaugat intentionat in metalul de baza pentru a obtine un aliaj cu anumite proprietati.

2- dupa numarul elementelor de aliere, aliajele neferoase se impart in: aliaje binare, ternare, cuaternare si complexe.

3- dupa proportia de element de aliere, aliajele se impart in mod conventional in: - slab aliate, care contin sub 2,5% elemente de aliere;

- mediu aliate, cu 2,5 pana la 10% elemente de aliere;

- bogat aliate, cu peste 10% elemente de aliere.

Adesea cand unul din elementele de aliere este predominant si confera aliajului anumite proprietati iar celelalte elemente de aliere sunt adaugate in proportii mici numai cu scopul de a accentua anumite calitati sau a-i conferii calitati noi, aliajul isi pastreaza denumirea la care se adauga numele 'special'. Astfel, de exemplu, alamele speciale sunt aliaje Cu-Zn cu adaosuri de alte elemente ca: Al, Si, Fe, Mn, Sn, Ni, etc.

4- dupa greutatea lor specifica, avem - aliaje neferoase usoare cu 4 g/cm![]() ;

;

-

aliaje neferoase grele cu 4 g/cm![]() .

.

5- dupa structura: - aliaje neferoase cu structura monofazica;

- aliaje neferoase polifazice.

6- dupa destinatie (dupa proprietatile de utilizare): - mecanice;

- fizice;

- chimice.

7- dupa tehnologiile de prelucrare: - aliaje de turnare;

- aliaje deformabile;

-aliaje deformabile ;

- prealiaje.

1.2 ALIAJE PE BAZA DE STANIU SI PLUMB

Aliajele acestor doua metale in functie de compozitie si domeniile de utilizare se pot clasifica in urmatoarele grupe: - aliaje de lipit;

- aliaje antifrictiune;

- aliaje tipografice;

- aliaje pentru acumulatoare, armaturi si cabluri electrotehnice;

- aliaje usor fuzibile;

- aliaje cu destinatie speciala.

1.3 ALIAJE DE LIPIT

Aliajele pentru lipirea materialelor metalice, ceramice sau produse din sticla, in functie de destinatia lor, trebuie sa aiba o temperatura de topire relativ joasa, proprietati bune de umectare, o aderenta perfecta, o mare capacitate de difuzie, permitand in acelasi timp obtinerea unor imbinari suficient de rezistente. De asemenea, aceste materiale metalice trebuie sa posede o fluiditate foarte buna, pentru a umple toate interstitiile de lipit, o stabilitate ridicata la coroziune, coeficienti de dilatare aproape egali cu ai materialelor de imbinat, o rezistenta de contact cat mai mica si o conductibilitate electrica cat mai ridicata (pentru domeniul electronic, electrotehnic si radiotehnic), precum si un pret de cost relativ scazut.

Dintre aliajele de lipit ale staniului si plumbului, usor fuzibile, cele mai raspandite in tehnica sunt pe baza urmatoarelor sisteme: Sn-Pb; Sn-Pb-Cd; Sn-Pb-Zn si Pb-Ag, fiind utilizate pentru lipirea otelurilor, cuprului, aluminiului si aliajelor lor, materialelor metalice cu ceramica sau sticla, lipituri fine in electrotehnica, radiotehnica, electronica, in instalatiile medicale etc.

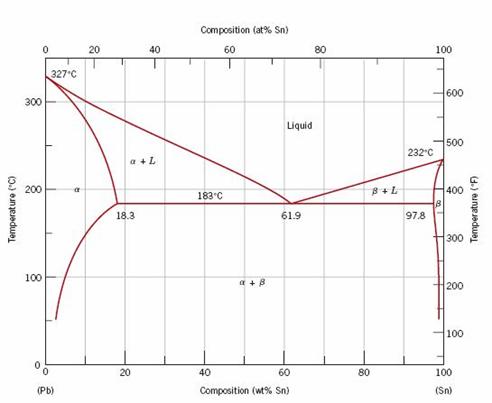

2.5.2.1.1. Aliaje staniu-plumb. Conform diagramei de echilibru prezentata in figura 2.38, intre aceste doua metale se formeaza un eutectic si doua solutii solide si . Eutecticul de compozitia 61,9 % Sn + 38,1 % Pb are o temperatura de topire de 183 C si se caracterizeaza printr-o buna fluiditate. Avand in vedere aceasta caracteristica, materialele metalice cu o compozitie apropiata de eutectic se utilizeaza pentru lipirea pieselor care nu trebuie sa se incalzeasca prea mult sau unde sunt interstitii numeroase si extrem de fine in care poate sa patrunda numai un aliaj foarte fluid.

|

|

Fig. 1.1. Diagrama de echilibru termic a

sistemului staniu-plumb.

Solutia solida contine la temperatura eutecticului 2,5 % Pb, iar la temperatura mediului ambiant solubilitatea plumbului in staniu se micsoreaza, ajungand la 0,4 %. Materialele metalice cu structura au proprietatea de a lipi in bune conditiuni majoritatea otelurilor si aliajelor de cupru. Ele au o temperatura scazuta de topire, o buna stabilitate la coroziune si, datorita continutului mic de plumb, sunt inofensive pentru organism si ca atare se pot utiliza in calitate de materiale metalice de lipit in industria alimentara si la aparatura medicala.

Adaosurile de stibiu in aliajele Sn-Pb, de ordinul 16 %, maresc rezistenta si duritatea acestora, insa la un continut mai ridicat provoaca fragilitatea materialului metalic, ii reduce stabilitatea la coroziune si intr-o serie de cazuri micsoreaza rezistenta lipiturii.

Cadmiul micsoreaza temperatura de topire a aliajelor Sn-Pb, prin aparitia in sistem a eutecticului ternar, cu compozitia 50 % Sn, 32 % Pb si 18 % Cd, avand temperatura de topire de 245 C. Totodata, acest element imbunatateste caracteristicile mecanice, tensiunea superficiala si inlocuieste staniul.

Prezenta argintului in aliajele de lipit Sn-Pb, in cantitati relativ mici (1 3 %), in special ca inlocuitor al staniului, bismutului sau cadmiului, le mareste rezistenta la oboseala.

Un grup de aliaje mai deosebit este cel pe baza sistemului Pb-Sn-Bi, destinat pentru imbinarea sticlei cu alama, la seringile medicale. In ultimul timp sunt utilizate aliajele pe baza sistemului Sn-Pb-In, ultimul pana la 25 %, imbunatatindu-se rezistenta la coroziune in agenti bazici. Daca continutul de indiu este de 40 %, aderenta pe sticla devine perfecta, ceea ce permite folosirea lipiturilor in instalatiile cu vid.

2.5.2.1.2. Aliaje staniu-zinc. Sunt folosite pentru lipirea aluminiului si aliajelor sale, a zincului, cuprului, alamei, bronzurilor si a otelului galvanizat. Conform diagramei de echilibru, figura 2.39, cele doua metale sunt complet miscibile in stare lichida, dar partial miscibile in stare solida. La temperatura eutectica, 199 C, solubilitatea zincului in staniu si a staniului in zinc este de 1,1 %, respectiv 0,1 % (valoare neglijabila- ca urmare in diagrama de echilibru nici nu apare solutia solida pe baza de zinc). Materialele metalice cu cea mai larga utilizare in tehnica pe baza acestui sistem, au urmatoarele compozitii: - 92 % Sn + 8% Zn (staniol);

- 70 % Sn + 30 % Zn;

- 60 % Sn + 40 % Zn, cu sau fara adaosuri de cadmiu, plumb, aluminiu, magneziu sau cupru.

|

|

Fig. 1.2. Diagrama de echilibru termic pentru sistemul staniu-zinc.

|

|

2.5.2.1.3. Aliaje plumb-argint. Conform diagramei de echilibru, figura 2.40, intre aceste doua elemente se formeaza un eutectic cu compozitia 97,5 % Pb si 2,5 % Ag, avand o temperatura de topire de 304 C. Prezenta argintului in plumb favorizeaza imbunatatirea proprietatilor de lipire a acestuia, reduce temperatura de topire si amelioreaza conductivitatea electrica.

Fig. 1.3. Diagrama de echilibru termic pentru sistemul plumb-argint.

Aliajele din acest sistem, utilizate in tehnica, cu temperatura de topire cuprinsa intre 295305 C, au urmatoarele compozitii: - 97 % Pb + 3 % Ag;

- 93 % Pb + 5 % Sn + 1 % Ag + 0,5 % Sb si

- 92 % Pb + 2 % Ag + 5,5 % Sn.

Adaosurile de cadmiu si indiu in aceste materiale metalice scad mult temperatura lor de topire si favorizeaza imbunatatirea aderentei la lipire.

1.4Tehnica lipirii teorie si recomandari practice

Lipirea este procesul de imbinare la cald a unor piese metalice cu ajutorul unui aliaj de lipit . Spre deosebire de sudura , lipirea nu implica topirea pieselor metalice .

Clasificare dupa temperatura de topire a aliajului :

- lipire moale - foloseste aliaj de lipit cu temperatura scazuta de topire (in jur de 200grade C) , pe baza de staniu , plumb , cadmiu , indiu , zinc si altele ;

- lipire tare - se utilizeaza aliaje de lipit cu temperatura de topire mai mare de 450 grade C , pe baza de cupru , aluminiu , zinc , aur , argint , platina .

In electronica se folosesc aliaje de lipit Sn-Pb in diferite proportii in functie de scop . Pentru imbunatatirea proprietatilor se adauga in procente mici : Sb (mareste rezistenta mecanica) , Cd si Bi (reduce temperatura de topire) , Ag (confera o conductivitate electrica mai buna) , Zn (confera rezistenta la coroziune , folosite in industria chimica , mediu marin sau clima tropicala) .

De exemplu , un aliaj cu 50-65% Sn are temperatura mica de topire (183-209 grade C) si poate fi utilizat daca piesele nu trebuie sa se incalzeasca prea mult (componente sensibile , de mici dimensiuni) . Intervalul de cristalizare mare il face apreciat de depanatori .

Datorita clasificarii plumbului ca substanta periculoasa mediului , aliajele de lipit folosite in prezent sunt realizate din Sn cu adaus de Ag , Cu s.a. Datorita compozitiei , temperatura de topire este mai ridicata , intervalul de cristalizare este mult mai mic si temperatura de lucru este critica .

Obtinerea unei lipituri de buna calitate presupune existenta unei substante cu rol de umectare intre suprafetele de lipit , denumit de multe ori flux sau decapant . Acesta trebuie sa aiba o temperatura inferioara celei a aliajului de lipit , sa posede (la temperatura de lipire) fluiditate suficienta pentru a se intinde uniform pe suprafata de lipire , sa fie stabil din punct de vedere chimic , sa nu produca fum sau emanatii nocive , sa prezinte rezistenta electrica mare (izolator) , sa nu fie coroziv si higroscopic . De cele mai multe ori se folosesc rasini simple sau aditivate pentru imbunatatirea proprietatilor decapante .

Fludorul , aliajul de lipit folosit cu precadere in electronica , contine canale cu flux pentru aplicarea simultana in procesul de lipire . Este important sa se aleaga o grosime corespunzatoare componentelor de lipit .

In depanare (lipirea manuala importanta este alegerea ciocanului de lipit (cu functionare continua) . Criteriul principal de clasificare este puterea electrica a elementului de incalzire , o putere nominala de 25-40W fiind suficienta . Alimentarea cu energie electrica se face de obicei la tensiune mica in cc sau ca . Daca alimentarea se face la tensiunea retelei (230Vca este necesar ca varful si carcasa ciocanului de lipit sa fie conectate la nulul de protectie (din considerente de electrosecuritate si pentru a preantampina deteriorarea componentelor sensibile la descarcari electrostatice) . Utilizarea unui dispozitiv de termostatare a elementului de incalzire , pe langa marirea duratei de functionare , permite realizarea unor lipituri de buna calitate fara deteriorarea componentelor electronice .

Forma si caracteristicile varfului de lipire au influenta directa asupra performantelor ciocanului de lipit si calitatii conexiunii prin lipire . Poate fi confectionat din Cu . Pentru a le prelungi durata de viata , varfurile pot fi argintate , nichelate sau aluminizate (se micsoreaza coroziunea) .

Alte metode de lipire .

- lipirea reflow (retopire) - folosita cu precadere la componentele tip SMD . Componentele sunt fixate si lipirea se realizeaza prin incalzirea suprafetelor . Aliajul de lipit este aplicat in prealabil . Caldura poate fi aplicata prin conductie , radiatie , convectie (statie de aer cald) .

- lipirea in val de cositorire - folosita in industrie

Curatarea dupa realizarea lipirii - previne corodarea cablajului si a terminalelor , reducerea rezistentei de izolatie dintre conductoarele apropiate , eliminarea fluxului ramas in urma procesului de lipire .

Se realizeaza cu solventi : tricloretilena , alcool etilic , alcool izopropilic si altele .

Defecte in lipire :

- lipituri cu exces de aliaj - au aspect sferic ;

- lipituri cu lipsa de aliaj - lipituri cu rezistenta mecanica redusa ;

- lipituri false - datorate in special inserarii defectuoase a terminalelor componentelor (terminale scurte sau indoite sub componente) ;

- lipituri reci - defect major de lipire . Suprafata lipiturii are o rugozitate mare si se datoreaza aplicarii unei cantitati de caldura insuficiente sau miscarii componentei in timpul solidificarii aliajului de lipit .

Generalitati privind aliajul Grimm 55Sn25Pb20Zn

Staniul (cositor) este un metal alb-argintiu cu nuante albastrui, maleabil, rezistent la coroziune, cu oxidare lenta. La temperaturi sub -13,2sC, Sn sufera o modificare alotropica insotita de o schimbare brusca de volum care duce la transformarea intr-o pulbere cenusie. Din acest motiv, Sn pur nu se utilizeaza pentru lipire. Se utilizeaza insa aliat, deoarece canti-tati de peste 0,3 - 0,5% Bi sau peste 0,5% Pb inlatura aproape complet transformarea. Staniul este scump si deficitar.

Plumbul este un metal cenusiu-albastrui, cu luciu caracteristic dupa sectionare; se oxideaza repede, formand o pelicula cenusie, aderenta, care protejeaza metalul de atacurile mediului. Este moale, ductil, putin rezistent la rupere, dar foarte rezistent la acizi. Avand temperatura de topire ridicata si umectare redusa pe cupru, pentru lipituri, plumbul se foloseste aliat cu staniul. Este ieftin.

Din diagrama de echilibru a aliajului Sn+Pb (fig.1)se observa ca temperatura de topire minima a aliajului (tta) se realizeaza in punctul eutectic (E sau 61.9) la 183sC, cu 61,9% Sn si 38,1% Pb.

Insusirile de lipire ale aliajelor Sn+Pb depind de compozitie:

aliajele cu continut mare de Sn (65 - 98% Sn) sunt foarte bune pentru lipire, stabile, dar scumpe - nu se folosesc pentru lipiri in electronica

aliajele cu continut marit de Sn (50 - 65% Sn) au cele mai scazute temperaturi de topire (183 - 220sC), sunt foarte bune pentru lipituri (fluiditate si capacitate de umezire buna si sunt de departe cele mai folosite in electronica si electrotehnica

aliajele cu continut mediu de Sn (30 - 50% Sn) lipesc bine multe metale (inclusiv fier si aliaje de fier) si sunt mult folosite in general; avand temperaturi de topire mai mari sunt relativ putin folosite in electronica

aliajele cu continut redus de Sn (sub 30% Sn) au temperaturi de topire destul de mari, nu lipesc prea bine si nu se folosesc in electronica

Fig. 1.5. Diagrama de echilibru a sistemului

Fig.2. Cositor

Fig.2.1. Staniu-lingou

Aliaje de lipit

1.6 Compozitia chimica

Compozitile chimice ale aliajelor Sn-Pb-Zn turnate in piesa

|

Marca aliajului |

Compozitia chimica |

Impuritati,%max |

|||||||

|

Sn |

Pb |

Zn |

Fe |

Al |

Bi |

Total |

|||

|

Sn-Pb-Zn |

<0,05 |

<0,1 |

<0,12 | ||||||

|

Adoptat | |||||||||

|

Sn-Pb-Zn | |||||||||

1.7 Principii generale privind turnarea in cochila

Metoda de turnare cea mai indicata pentru aliajul Grimm turnat este : turnarea in forme cochila. Forma cochila prezinta o serie de avantaje :

- se reduc adaosurile de prelucrare

- se imbunatateste calitatea suprafetelor piesei turnate

- se reduce consumul specific de metal si amestecuri de formare

Conditiile care trebuie sa le indeplineasca formele cochilele sunt :

- executie usoara

- posibilitatea mecanizarii turnarii

- obtinerea unor piese turnate de calitate

- siguranta in exploatare

- durabilitate maxima

La stabilirea dimensiunilor formei cochilei se recomanda urmatoarele :

- distanta dintre cavitatile diferitelor piese turnate in aceeasi cochila sa fie de minim 10 . 20 mm

- distanta de la piciorul palniei retelei de turnare pana la cavitatea piesei sa fie 25 . 30 mm

- inaltimea palniei de turnare sa fie cu 40 . 60 mm deasupra marginii superioare a piesei turnate

pentru a asigura presiunea atmosferica necesara umplerii formei

- grosimea peretelui formei se determina cu ajutorul urmatoarei formule :

gr = 13 + 0,6 ∙ g1 unde :

gr - grosimea peretelui cochilei [ mm ]

g1 - grosimea piesei turnate [ mm ]

La determinarea dimensiunilor formei cochilei trebuie sa se tina seama de faptul ca aceasta, in timpul turnarii, este supusa unei incalziri si unei contractii neuniforme a piesei turnate, cauze care duc la deformarea formelor.

Determinarea formelor se reduce luand urmatoarele masuri :

- construirea de nervuri pentru marirea rigiditatii (nervurile avand grosimi in jur de 75% din grosimea peretilor formei)

- fixarea formelor permanente (cochilelor) metalice in rame speciale

- confectionarea formelor permanente (cochilelor) dintr-un metal refractar cu coeficient mic de contractie (fonta refractara)

Pentru evacuarea aerului si gazelor din forme pe suprafetele interioare se prevad mici canale de aerisire. Centrarea formelor metalice (cochilelor) in vederea asamblarii se face cu ajutorul tijelor si santurilor de centrare. Formele permanente (cochilele) se asigura in vederea asamblarii si mentinerii in pozitie inchisa la turnare, cu ajutorul clemelor.

Inchiderea si deschiderea formelor se face manual cu ajutorul unei parghii sau mecanizat. Piesele turnate se scot din forme cu ajutorul impingatoarelor.

cavitate piesa turnata (spor contractie 1,5%)

palnie turnare

picior turnare

alimentatori

maselate (rasuflatori)

STABILIREA TEHNOLOGIEI DE ELABORARE SI TURNARE

2.1. PRINCIPII GENERALE

In acest capitol vom stabili fazele tehnologice pentru elaborarea si turnarea aliajului SnPbZn.

FACTORII PRINCIPALI IN ALEGEREA TEHNOLOGIILOR DE

ELABORARE A ALIAJELOR NEFEROASE

Procesele de elaborare a majoritatii aliajelor

neferoase se realizeaza in agregate metalurgice deschise, metalelor, dizolvarea

metalelor in topituri (alierea), vaporizarea si fierberea metalelor lichide,

interactiunea metalelor lichide cu gazele (O![]() , H

, H![]() , H

, H![]() O) din atmosfera agregatului (oxidare, adsorbtia,

difuzia, dizolvarea) interactiunea topiturilor metalice cu captuseala

agregatelor de elaborare.

O) din atmosfera agregatului (oxidare, adsorbtia,

difuzia, dizolvarea) interactiunea topiturilor metalice cu captuseala

agregatelor de elaborare.

Analizand tehnologiile de elaborare la principalele grupe de aliaje neferoase (Cu, Ni, Pb, Sn, Zn, Al, Mg, Ti), se constata ca acestea depind, in primul rand, de comportamentul metalului de baza precum si a principalelor elemente de aliere, fata de oxigen.la presiunea atmosferica. Calitatea aliajelor lichide elaborate depinde de o serie de procese fizice, fizico-chimice ca: incalzirea, topirea si supraincalzirea

Altfel spus, intensitatea interactiunii oxigenului cu elemente din topitura metalica si proprietatile oxidului format sunt factorii care influenteaza in mod decisiv alegerea tehnologiilor de elaborare.

Intensitatea interactiunii oxigenului cu elementele din baia metalica se aprecieaza atat prin afinitatea acestora fata de oxigen (deci termodinamic) cat si prin viteza procesului de oxidare (cinetic).

Reactiile de oxidare ale metalelor:

2Me + O![]() 2MeO Q (H)

2MeO Q (H)

sunt exoterme (cu degajare de caldura).

Masura afinitatii chimice

normale ale metalelor fata de oxigen la temperatura T este G![]() (variatia entalpiei libere de formare a oxizilor). In sistemele

reale (aliaje lichide) afinitatea elementelor de aliere fata de oxigen se

apreciaza prin intermediul potentialului de oxigen.

(variatia entalpiei libere de formare a oxizilor). In sistemele

reale (aliaje lichide) afinitatea elementelor de aliere fata de oxigen se

apreciaza prin intermediul potentialului de oxigen.

Intr-un sistem ideal: G![]()

![]() = RT ln p

= RT ln p![]()

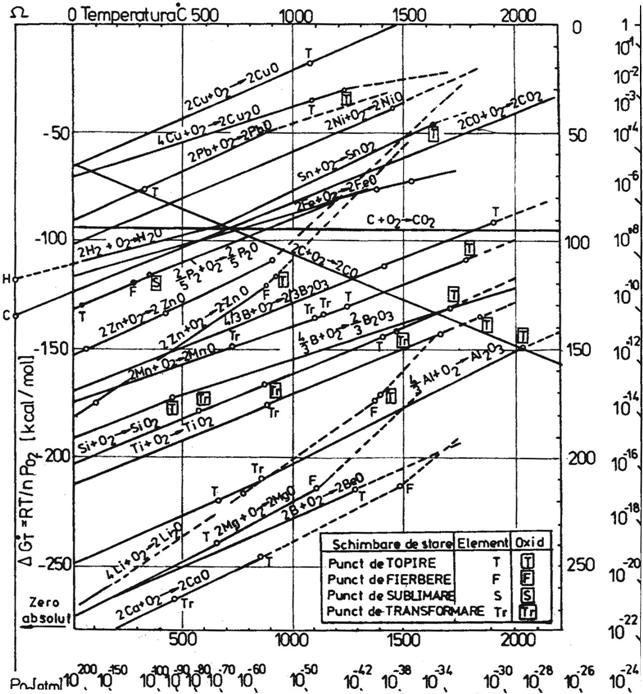

Variatia potentialului de oxigen al oxizilor cu temperatura in conditii standard este redata in diagrama potentialelor de oxigen (diagrama Ellingham).

Din punct de vedere cinetic procesul de oxidare este influentat de temperatura procesului (elaborarii) si de natura stratului de oxid ce se formeaza la suprafata metalului lichid.

La aliajele pe baza de metale usor fuzibile (Pb, Sn, Zn) datorita temperaturii joase de elaborare fenomenele de oxidare sunt nesemnificative cu atat mai mult cu cat afinitatea acestor metale fata de oxigen este mica

Fig. 2.1. Diagrama potentialelor de oxigen ale oxizilor

In functie de proprietatile (natura) stratului de oxid ce se formeaza la suprafata metalului (aliajului) lichid, principalele metale neferoase se impart in doua grupe.

Din prima grupa fac parte metalele care practic nu dizolva oxigen in stare lichida si solida: aluminiu, magneziu, zinc, staniu, plumb, cadmiu, sodiu, calciu etc. Interactiunea acestor metale cu oxigenul se reduce la formarea unor pelicule de oxizi la suprafata, care apoi se disperseaza in aliajele lichide

Sn face parte dintre metalele care practic nu dizolva oxigen in stare lichida si solida.

Interactiunea acestui metal cu oxigenul se reduce la formarea unor pelicule de oxizi la suprafata, care apoi se disperseaza in aliajele lichide.

Acest lucru se poate observa in diagrama potentialelor de oxigen ale oxizilor

Gradul si viteza de oxidare depind si de caracterul, natura si proprietatile peliculelor (stratului) de oxizi care se formeaza la suprafata aliajului lichid. Peliculele de oxizi pot fi: - stabile, continue si compacte. In acest caz, dupa formare ele protejeaza baia de oxidare (Al, Zn, Sn, Pb). In aceste conditii viteza procesului de oxidare este determinata de viteza fenomenelor de difuzie deci acesta se va desfasura cu viteze mici.

Prin urmare Sn si aliajele lui (fara continut de magneziu) pot fi elaborate in cuptoare deschise, fara o atmosfera speciala de protectie.

Dezoxidarea pe cale fizica se efectueaza dupa operatia de aliere, deci la sfarsitul procesului de elaborare, deoarece in timpul alierii nu se produce oxidarea elementelor de aliere, ele au afinitati mai mici fata de oxigen decat metalul de baza.

Fig. 3.2. Clasificarea metalelor neferoase in functie de

oxidabilitate si comportamentul sistemului Me-Me![]() O

O![]() , factori cu influenta majora asupra alegerii

tehnologiilor de elaborare

, factori cu influenta majora asupra alegerii

tehnologiilor de elaborare

|

OXIDABILITATE

MICA MARE dupa valoarea lui G G Cu, Pb, Ni, Sn, Zn Na, Si, Al Mg, Ca -------- ----- ------ -------- ----- ------ -------- dupa valoarea raportului Cu, Pb, Ni, Sn, Zn, Si, Al Na Mg, Ca

comportamentul Me solubil insolubil Cu, , Ni, , Pb, Sn, Zn, Na, Si, Al, Mg, Ca

tehnologia de dezoxidare

CHIMICA FIZICA

flux tehnologic de elaborare

pregatire incarcatura metalica incarcare metal de baza topire metal de baza

dezoxidare aliere aliere dezoxidare (rafinare) turnare turnare |

2.3. FLUX TEHNOLOGIC PENTRU ELABORAREA SI TURNAREA ALIAJULUI 55%Sn 25%Pb 30% Zn

|

Plumb, staniu, zinc |

PREGATIREA INCARCATURII |

|

PREINCALZIRE, USCARE |

|

INCARCARE |

|

TOPIRE |

(cuptor electric cu creuzet)

|

INDEPARTAREA ZGURA |

|

ANALIZE CHIMICE |

|

CORECTAREA COMPOZITIEI |

|

TURNARE |

(cochile pentru lingouri si blocuri)

DESCRIEREA FLUXULUI TEHNOLOGIC

PREGATIREA INCARCATURII

Pregatirea incarcaturii consta in taierea bucatilor mai mari de materiale in bucati mai mici pentru a putea fi incarcate usor in cuptor atat in vederea usurarii incarcarii lor in cuptor, cat si in vederea reducerii apreciabile a pierderilor prin ardere si a duratelor de incarcare si topire.

-categorii de materiale folosite la incarcare: Sn,Pb,Zn

PREINCALZIRE, USCARE

Preincalzirea incarcaturii metalice urmareste atat indepartarea umiditatii, cat si scurtarea duratei de topire. Desi se practica in unele intreprinderi, preincalzirea incarcaturii prin asezarea acesteia la gura cuptorului nu este recomandata, deoarece functionarea cuptorului cu capacul deschis determina scaderea randamentului termic, deci cresterea duratei de topire.

INCARCARE SI TOPIREA MATERIALELOR

-se incarca materialele pe baza de Sn,Pb,Zn

-temperatura cuptor 400-500 C

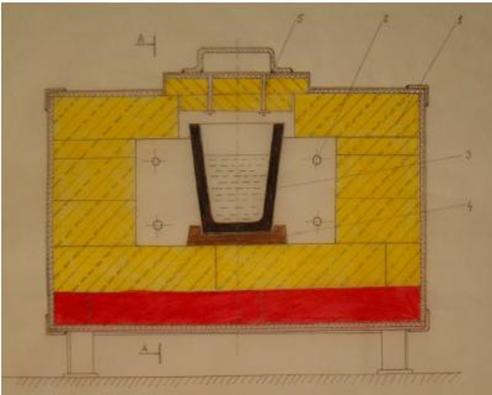

Pentru topirea incarcaturii vom folosi cuptorul electric cu rezistente electrice.

Fig. 2.3 Cuptor cu creuzet, incalzit rezistiv, cu bare de silita

1-cuptor electric, 2-termocuplu, 3-vas pentru termostatare

4-milivoltmetru, 5-autotransformator

INDEPARTAREA ZGURA

Dupa ce compozitia chimica a aliajului a fost corectata, urmeaza operatia de indepartare a zgurei. Aceasta operatie este importanta deoarece daca nu s-ar efectua, zgura ar ajunge in corpul pieselor, ducand la defecte ireparabile, deci la rebutarea totala a sarjei.

ANALIZE CHIMICE

-prelevare proba pentru analize chimice

TURNARE

Principii generale privind turnarea in cochila

Metoda de turnare cea mai indicata pentru aliajul Grimm turnat este : turnarea in forme cochila. Forma cochila prezinta o serie de avantaje :

- se reduc adaosurile de prelucrare

- se imbunatateste calitatea suprafetelor piesei turnate

- se reduce consumul specific de metal si amestecuri de formare

Conditiile care trebuie sa le indeplineasca formele cochilele sunt :

- executie usoara

- posibilitatea mecanizarii turnarii

- obtinerea unor piese turnate de calitate

- siguranta in exploatare

- durabilitate maxima

La stabilirea dimensiunilor formei cochilei se recomanda urmatoarele :

- distanta dintre cavitatile diferitelor piese turnate in aceeasi cochila sa fie de minim 10 . 20 mm

- distanta de la piciorul palniei retelei de turnare pana la cavitatea piesei sa fie 25 . 30 mm

- inaltimea palniei de turnare sa fie cu 40 . 60 mm deasupra marginii superioare a piesei turnate

pentru a asigura presiunea atmosferica necesara umplerii formei

- grosimea peretelui formei se determina cu ajutorul urmatoarei formule :

gr = 13 + 0,6 ∙ g1 unde :

gr - grosimea peretelui cochilei [ mm ]

g1 - grosimea piesei turnate [ mm ]

La determinarea dimensiunilor formei cochilei trebuie sa se tina seama de faptul ca aceasta, in timpul turnarii, este supusa unei incalziri si unei contractii neuniforme a piesei turnate, cauze care duc la deformarea formelor.

Determinarea formelor se reduce luand urmatoarele masuri :

- construirea de nervuri pentru marirea rigiditatii (nervurile avand grosimi in jur de 75% din grosimea peretilor formei)

- fixarea formelor permanente (cochilelor) metalice in rame speciale

- confectionarea formelor permanente (cochilelor) dintr-un metal refractar cu coeficient mic de contractie (fonta refractara)

Pentru evacuarea aerului si gazelor din forme pe suprafetele interioare se prevad mici canale de aerisire. Centrarea formelor metalice (cochilelor) in vederea asamblarii se face cu ajutorul tijelor si santurilor de centrare. Formele permanente (cochilele) se asigura in vederea asamblarii si mentinerii in pozitie inchisa la turnare, cu ajutorul clemelor.

Inchiderea si deschiderea formelor se face manual cu ajutorul unei parghii sau mecanizat. Piesele turnate se scot din forme cu ajutorul impingatoarelor.

Alegerea materialelor de incarcare. Calculul incarcaturii

3.1. ALEGEREA MATERIALELOR

3.2 CALCULUL INCARCATURII

3.2.1 Consideratii generale

La calculul incarcaturii se vor avea in vedere concentratiile chimice ale materialelor folosite, dar si faptul ca vom utiliza o cantitate de deseuri proprii a carei concentratie chimica o cunoastem. In acest caz cantitatile de elemente aduse de catre deseurile proprii vor fi scazute din necesarul de materiale primare si deseuri exterioare.

Calculul continutului in incarcatura al metalelor

Pentru calculul continutului in incarcatura metalica al metalelor se pleaca de la compozitiile chimice medii si avandu-se in vedere pierderile prin ardere, folosind relatia:

(3.1.)

(3.1.)

unde: ![]() - cantitatea metalului in incarcatura metalica

solida

- cantitatea metalului in incarcatura metalica

solida

![]() - concentratia metalului in

aliajul lichid elaborat si corespunde compozitiei chimice medii

- concentratia metalului in

aliajul lichid elaborat si corespunde compozitiei chimice medii

![]() - pierderile prin ardere, in

- pierderile prin ardere, in ![]()

|

Marca aliajului Sn-Pb-Zn |

Elemente de aliere [%] |

Impuritati [%] max |

|||||||

|

Sn |

Pb |

Zn |

Fe |

Al |

Bi |

Total |

|||

|

Conform STAS |

Rest | ||||||||

|

Adoptat | |||||||||

De asemenea vom tine cont de pierderile prin ardere, si anume:

aZn

aPb

3.3 Intocmirea fisei de incarcare

Pe baza calculelor se intocmeste fisa de incarcare (tabelul 3.2), care prezinta o importanta practica foarte mare.

Tabelul 3.2. Fisa de incarcare

|

ALIAJUL: 55Sn25Pb20Zn |

Materiale de incarcare |

GREUTATEA [kg] |

|

|

Numarul sarjei: |

Metale primare: | ||

|

Numarul cuptorului: . |

Prealiaje: | ||

|

Greutatea sarjei [kg]: .. |

Deseuri proprii: | ||

|

TOTAL | |||

4.ANALIZA PROCESELOR FIZICE, CHIMICE SI TERMICE CE SE PRODUC IN TIMPUL ELABORARII. CALDURA NECESARA PROCESULUI DE TOPIRE SI DE SUPRAINCALZIRE

Prin topire se intelege procesul metalurgic in timpul caruia materialul solid supus prelucrarii este adus in stare lichida prin incalzire.

La studierea procesului de topire ne intereseaza, in primul rand, consumul de caldura. Ea este in functie de temperatura de topire si proprietatile termo-fizice ale aliajelor supuse topirii.

Consumul de caldura se calculeaza cu relatia:

Q = mc![]() (t

(t![]() - t

- t![]() ) + L

) + L![]() + c

+ c![]() (t

(t![]() - t

- t![]()

unde: m - reprezinta masa aliajului supus topirii;

c![]() - caldura specifica in stare solida;

- caldura specifica in stare solida;

c![]() - caldura specifica in stare lichida;

- caldura specifica in stare lichida;

L![]() - caldura latenta de topire;

- caldura latenta de topire;

t![]() - temperatura mediului ambiant;

- temperatura mediului ambiant;

t![]() - temperatura de topire;

- temperatura de topire;

t![]() - temperatura de supraincalzire

- temperatura de supraincalzire

Temperatura de topire a aliajelor neferoase este foarte variata. Din acest punct de vedere metalele neferoase se impart in urmatoarele grupe:

- metale

neferoase usor fuzibile: t![]() C: Pb, Sn, Zn;

C: Pb, Sn, Zn;

- metale

neferoase cu temperatura medie de topire: 500 t![]() C: Al, Mg;

C: Al, Mg;

- metale

neferoase cu temperatura ridicata de topire:1.000t![]() C: Cu, Ni;

C: Cu, Ni;

- metale

neferoase greu fuzibile: t![]() C: Ti, Cr, W.

C: Ti, Cr, W.

Supraincalzirea este impusa de fenomenele ce au loc in timpul rafinarii si de proprietatile tehnologice de turnare (fluiditatea) impuse de tehnologiile de turnare. In acelasi timp, ea trebuie sa fie cat mai mica pentru a preintampina oxidarea exagerata a baii metalice, pentru a micsora pierderile de metal pe calea volatilizarii si, nu in ultimul rand, in vederea reducerii consumurilor energetice.

Temperatura de supraincalzire se calculeaza cu relatia empirica:

t![]() = t

= t![]() + (50150) C (3.6)

+ (50150) C (3.6)

Caracteristicile termofizice pentru unele metale neferoase precum si cantitatile de caldura nesesare prosesului de topire se dau in tabelul 4.1

Tabelul 4.1

Caracteristicile termofizice pentru unele metale neferoase precum si cantitatile de caldura

nesesare prosesului de topire

|

Elementul Proprietati |

Al |

Mg |

Cu |

Ni |

Zn |

Sn |

Pb |

H |

OL |

Fonta |

|

t | ||||||||||

|

L | ||||||||||

|

c | ||||||||||

|

c | ||||||||||

|

cal/cm.s.C | ||||||||||

|

Q kWh/t |

Pe baza datelor din tabel se pot trage urmatoarele concluzi:

- pentru toate metalele neferoase cea mai mare cantitate de caldura se consuma la incalzirea metalului in stare solida pana la temperatura de topire. Rezulta de aici importanta deosebita a preincalzirii componentelor incarcaturii metalice;

- la topirea aluminiului si magneziului, cu toata ca au temperaturi joase de topire, se consuma aceasi cantitate de caldura ca si la topirea unor elemente cu temperaturi ridicate de topire (cupru, fonta si otel);

- la turnare metalele si aliajele cu un continut mai mare de caldura isi pastreaza mai mult timp temperatura, adica fluiditatea.

t![]() = 232+100=332 C

= 232+100=332 C

m=

t![]() = 20 C

= 20 C

Q=

5. PROIECTAREA TEHNOLOGIILOR DE RAFINARE

Cu toate masurile care se iau in practica elaborarii aliajelor lichide, acestea contin intotdeauna o anumita cantitate de impuritati metalice, oxigen (oxizi solubili), incluziuni nemetalice solide (oxizi, carburi, nitruri) si gaze. Aceste topituri nu pot fi utilizate la turnarea semifabricatelor fara o purificare (rafinare), deoarece s-ar obtine piese turnate si lingouri cu proprietati tehnologice si de exploatare scazute.

5.1. ELIMINAREA IMPURITATILOR METALICE DIN BAIA METALICA

In functie de forma de existenta a impuritatilor metalice in aliajul (metalul) lichid, precum si in functie de afinitatea metalului de baza fata de oxigen si forma de existenta a oxidului metalului de baza in topitura metalica, rafinarea de impuritati metalice se poate efectua prin: - oxidare;

- tratare cu fluxuri sau gaze active;

- decantare;

- filtrare.

1. Rafinarea prin oxidare (afinare oxidanta) se foloseste atunci cand metalul de baza poate dizolva cantitati mari de oxigen sub forma oxidului metalului.

Prin aceasta metoda se pot elimina impuritatile din aliaj care au o afinitate pentru oxigen mai mare decat metalul de baza, iar oxizii impuritatilor metalice sunt insolubile in baia metalica.

2. Eliminarea impuritatilor prin tratare cu fluxuri. Aceasta tehnologie de rafinare se aplica in cazul in care impuritatile se dizolva in fluxuri sau interactioneaza cu acestea, cu formarea de compusi volatili sau se zgurifica usor. In cazul aliajelor Zn-Al nu se foloseste tratarea cu fluxuri

3. Rafinarea prin decantare se foloseste pentru eliminarea impuritatilor care formeaza compusi greu fuzibili, cu densitate diferita de cea a aliajului.

4. Rafinarea prin filtrare. Pentru micsorarea duratei de rafinare se combina procesul de decantare cu cel de filtrare a topiturii, la o temperatura apropiata de cea lichidus. Filtrarea se face printr-un strat filtrant (bucati de bazalt, fibre de sticla, filtre in spuma ceramica, filtre presate etc.) incalzit la temperatura de rafinare.

5. Rafinarea prin distilare in vid. Prin aceasta tehnologie de rafinare se realizeaza eliminarea impuritatilor care au o tensiune de vapori mai mare decat metalul de baza.

DEZOXIDAREA ALIAJELOR NEFEROASE. RAFINAREA

Oxidarea (in afara procesului de afinare oxidanta), ca si evaporarea, care au loc in timpul elaborarii aliajelor neferoase sunt procese nedorite. Ele duc la pierderi de metal si la aparitia in aliajele lichide a unor oxizi solubili sau insolubili care inrautatesc proprietatile tehnologice si de exploatare ale semifabricatelor turnate.

Oxizii solubili in

baia metalica (Cu![]() O in Cu si NiO in Ni) formeaza la solidificare

eutectice. Aceste eutectice se dispun la limitele de

graunti si micsoreaza proprietatile mecanice si

tehnologice de prelucrare (prin turnare, deformare plastica etc.) ale

aliajelor.

O in Cu si NiO in Ni) formeaza la solidificare

eutectice. Aceste eutectice se dispun la limitele de

graunti si micsoreaza proprietatile mecanice si

tehnologice de prelucrare (prin turnare, deformare plastica etc.) ale

aliajelor.

In afara de aceasta, prezenta oxizilor solubili in aliaje poate determina aparitia suflurilor in piese, asa numita -boala de hidrogen- a cuprului si nichelului

Oxizii insolubili raman in aliajele solidificate sub forma unor incluziuni nemetalice solide determinand micsorarea atat a proprietatilor de exploatare cat si a celor tehnologice.

La majoritatea aliajelor neferoase dezoxidarea se impune ca si in cazul aliajelor feroase.

La aliajele neferoase se utilizeaza doua categorii de tehnologii de indepartare a oxigenului: - pe cale chimica (dezoxidare prin precipitare sau prin difuziune), in cazul cand oxidul este solubil (dizolvat) in metalul de baza lichid (aliajele de cupru si de nichel);

pe cale fizica (prin barbotare, sedimentare, filtrare etc.) in cazul cand oxidul este insolubil si se gaseste nedizolvat in metalul de baza lichid, sub forma de suspensie sau emulsie ( de exemplu la aliajele pe baza de aluminiu, de magneziu si la aliajele ce contin Al, Mg). Indepartarea oxizilor si deci a oxigenului din metalul lichid prin antrenare mecanica se numeste si rafinare.

5.3. RAFINAREA ALIAJELOR NEFEROASE. DEZOXIDAREA PE CALE FIZICA

Dezoxidarea pe cale fizica reprezinta indepartarea prin antrenare a oxizilor insolubili, care se gasesc in suspensie in metalul lichid de baza. Se mai numeste si rafinare pentru ca in timpul dezoxidarii, pe langa incluziunile pe baza de oxizi, sunt indepartate atat incluziuni solide de alta natura chimica cat si gazele dizolvate (partial).

Indepartarea oxizilor insolubili, deci dezoxidarea aliajelor neferoase pe cale fizica (rafinarea) se poate realiza prin urmatoarele metode:

- decantare (sedimentare);

- prin antrenare cu gaze (spalare sau flotare);

- prin antrenare cu fluxuri;

- prin filtrare.

5.4. DEGAZAREA METALELOR SI ALIAJELOR NEFEROASE

Degazarea aliajelor neferoase se reduce de fapt la indepartarea hidrogenului din solutie, deoarece, asa cum s-a aratat, acesta reprezinta 9098 % din intreaga cantitate de gaze dizolvate.

Metodele de indepartare a gazelor din metalele si aliajele neferoase lichide (metodele de degazare) se impart in doua mari grupe:

- metode fizice: - suflarea gazelor inerte si a gazelor active;

- tratarea cu fluxuri (tratarea cu substante volatile;

- mentinerea in atmosfera de gaze inerte sau vid;

- tratarea cu ultrasunete (prin vibrare);

- prin pendularea temperaturii in jurul temperaturii lichidus;

- pe cale electrolitica;

- prin fierbere;

- pe cale naturala;

- metode chimice: - cu substante active;

- prin oxidare.

6. TRATAREA ALIAJULUI LICHID IN VEDEREA IMBUNATATIRII STRUCTURII. MODIFICAREA ALIAJELOR NEFEROASE

Modificarea este procesul de imbunatatire artificiala a structurii aliajelor turnate.

Procedeele de modificare se impart in:

- metalurgice;

- fizice (dinamice).

Modificarea metalurgica realizeaza schimbarea structurii cu ajutorul unor mici adaosuri introduse in aliajul lichid. Aceste adaosuri, denumite modificatoare, la introducerea lor in topitura chiar in concentratii mici influenteaza puternic procesul de cristalizare si caracterul formarii structurii si proprietatile semifabricatelor, pieselor turnate.

In unele situatii, modificatorii maresc numarul de germeni si favorizeaza astfel obtinerea structurii cu granulatie fina; in alte cazuri ei micsoreaza viteza de crestere a cristalelor, pe anumite directii cristalografice, si ca urmare modifica forma si dimensiunile lor.

Utilizarea modificatorilor in cazul aliajelor neferoase este determinata de urmatoarele doua fenomene:

- la majoritatea aliajelor neferoase structura primara de solidificare se pastreaza;

- metalele si aliajele neferoase au o tendinta mult pronuntata de a cristaliza cu granulatie mare la solidificare.

Rezulta ca in cazul aliajelor neferoase influentarea proceselor de cristalizare in sensul obtinerii in materialul turnat a unei granulatii fine si a unui grad avansat de dispersie a fazelor conditioneaza in mod decisiv proprietatile de utilizare ale produselor metalice. In cazul aliajelor neferoase aplicarea modificarii influenteaza de asemenea intr-o masura decesiva proprietatile de utilizare ale materialului, dar exercita in plus o actiune favorabila importanta asupra proprietatilor tehnologice de prelucrare prin deformare plastica si de comportament la tratament termic.

Substantele care servesc drept adaosuri de modificare pot fi clasificate in trei grupe.

Din prima grupa (G1) fac parte modificatorii care formeaza o suspensie puternic dispersata in aliajul lichid.

Pentru modificarea grauntilor de solutii solide rolul cel mai eficace il au elementele de tranzitie (Ti, V, W, B, Zr,).

Din a doua grupa de modificatori (G2) fac parte elementele sau compusii lor superficial activi care se pot adsorbi pe suprafetele cristalelor in curs de crestere si pot frana dezvoltarea lor. Fenomenele de adsorbtie nu se produc uniform pe toate fetele si din aceasta cauza in dezvoltarea diferitelor fete ale cristalului (pe anumite directii cristalografice) apare o intarziere care conduce la modificarea formei lui. Franarea vitezei de crestere, pe de alta parte, duce implicit la marirea numarului de germeni de cristalizare si la finisarea granulatiei.

O conditie obligatorie pe care trebuie s-o satisfaca modificatorii din aceasta grupa consta in aceea ca ei trebuie sa fie foarte putin solubili in faza lichida care va cristaliza.

Metalele ca Na, K, Rb, Ba micsoreaza intens tensiunea interfazica topitura-faza solida in crestere, si se pot folosi drept modificatori.

Modificatorii din a treia grupa (G3) realizeaza schimbarea formei si dimensiunilor cristalelor pe baza interactiunii chimice ce se produce intre elementul modificator si topitura in curs de solidificare. Cu modificatorii din aceasta grupa se urmareste schimbarea formei cristalelor unor compusi intermetalici fragili de la forma aciculara sau lamelara la o forma globulara ceea ce duce la cresterea pronuntata a plasticitatii si la inlaturarea fragilitatii.

Asfel de modificatori sunt: B, Ti, Zr, Ta, V, Mo

7. PROIECTAREA TEHNOLOGIILOR DE TURNARE

8. BIBLIOGRAFIE

Varga, B. - Bazele elaborarii

aliajelor neferoase, Curs litografiat, Universitatea Transilvania,

Varga, B. - Elaborarea si turnarea

aliajelor neferoase, Indrumar de laborator, Universitatea Transilvania,

Ienciu, M. - Elaborarea si turnarea aliajelor neferoase, Editura didactica si pedagogica, Bucuresti, 1982

Ienciu, M. - Elaborarea si turnarea aliajelor neferoase speciale, Editura didactica si pedagogica, Bucuresti, 1986

Sofroni L. - Elaborarea aliajelor, Editura didactica si pedagogica, Bucuresti,

Vlad M. - Bazele elaborarii

metalelor si aliajelor neferoase, Editura Lux Libris,

Moldovan P. - Bazele tratarii topiturilor metalice neferoase, Editura Intact, Bucuresti, 1998

Sontea S. - Metale si aliaje neferoase de turnatorie.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |