ACTIVITATEA DE PRODUCTIE

1. Introducere in teoria productiei

Notiunea de productie se utilizeaza in vorbirea curenta si in literatura de specialitate cu sensuri diferite.

In sens larg, prin productie se intelege orice combinatie de factori de productie.

De cele mai multe ori se pune semnul egalitatii intre productie si activitatea intreprinderii intrucat exercitarea mai multor functiuni ale intreprinderii necesita combinarea factorilor de productie.

In notiunea de productie se includ si alte activitati legate de aceasta. In aceasta acceptiune, productia cuprinde:

. aprovizionarea intreprinderii cu factori de productie (inputuri);

. asigurarea personalului cu mijloacele de productie necesare;

. transportul si stocarea materiilor prime si ale produselor;

. producerea bunurilor materiale;

. desfacerea produselor;

. administrarea si controlul acestor activitati.

Intreaga gama de activitati de care depinde obtinerea productiei utilizeaza combinatii diferite de factori de productie si creeaza valoare.

In sens restrans, notiunea de productie cuprinde

. activitatile de obtinere a materiilor prime;

. productia de semifabricate si produse finite.

In sensul cel mai restrans, prin productie se intelege procesul de prelucrare a materiei prime, respectiv obtinerea bunurilor industriale si agricole. In vorbirea curenta, in cadrul intreprinderilor productive nu se includ intreprinderile de servicii (de comert, de transporturi, banci etc.). Dar aceasta sfera este mult prea ingusta pentru a fi acceptata in epoca moderna.

Conceptul de productie se refera la o varietate de activitati care asigura obtinerea bunurilor si serviciilor destinate pietei . Desfacerea propriu-zisa a produselor si finantarea nu sunt incluse in notiunea de productie. Dar o serie de activitati asigura valorificarea productiei, cum ar fi: depozitarea, transportul intern, administrarea acestor activitati si controlul lor. Stocarea, de pilda, se regaseste in cadrul activitatii de productie atunci cand este vorba de stocurile de materii prime, iar

in domeniul desfacerii atunci cand este vorba de produsele finite ce urmeaza sa se vanda pe piata. Acelasi lucru se intampla si in cazul transportului, atunci cand productia presupune si activitati de transport al materiilor prime, dar si activitati de desfacere atunci cand are loc transportul produselor finite.

Teoria productiei are un mare rol in analiza ofertei intreprinderilor, a carei abordare este necesar a se face in plan tehnic, economic si social

Abordarea ofertei in plan tehnic are in vedere relatiile tehnice dintre nivelul productiei si factorii de productie implicati in obtinerea produselor si a serviciilor. Productia este rezultatul relatiilor input-proces-output (intrari de factori de productie - proces de productie - iesiri de produse finite si servicii). Nivelul si calitatea outputurilor sunt influentate de inputuri si de procesul de combinare a factorilor de productie in cadrul tehnologiilor stabilite.

Abordarea ofertei in plan economic presupune studierea productiei sub raportul costurilor de productie aferente produselor si serviciilor, ca si a profitului. Un nivel optim al acestora caracterizeaza oferta competitiva a intreprinderii.

Abordarea ofertei in plan social vizeaza raporturile interumane din cadrul intreprinderii, raporturi care nu tin numai de un domeniu al tehnicii, ci reflecta faptul ca intreprinderea este un organism economico-social. In ultimele decenii, problematica relatiilor interumane din cadrul firmelor a dobandit un loc important in activitatea de management, intrucat este un factor esential de crestere a productivitatii muncii si a profitului.

Esenta teoriei ofertei competitive o constituie maximizarea profitului intreprinderii si raporturile acesteia cu piata.

Problematica productiei si a pietei poate fi abordata pe termen lung si pe termen scurt. Pe termen lung se poate previziona o mare variatie a productiei, in componentele: nivelul, costurile, calitatea produselor si profitul obtinut. Pe termen scurt, in conditiile folosirii acelorasi masini si utilaje, nivelul productiei variaza in functie de variatia numarului de muncitori, cantitatea de materii prime, energie etc.

(factorii variabili). Intrucat pe termen scurt avem importante elemente ale productiei sub forma de factori ficsi, tehnologia este relativ stabila, iar variatia productiei, a costurilor si a profitului este mai redusa. Avand in vedere cerintele pietei, gradul de dotare, exprimat de inzestrarea tehnica si de marimea suprafetei productive, intreprinderea poate sa obtina un nivel maxim al productiei in conditiile unui anumit proces tehnologic. Acest nivel al productiei poate fi numit productia maxima posibila.

Adaptarea activitatii intreprinderii la cerintele pietei se face in mod diferit pe termen scurt si pe termen lung. Uneori deciziile de modificare a nivelului productiei se iau la termene foarte scurte, in timpul anului. Atunci cand intreprinderea ia decizii cu privire la activitatea sa este confruntata cu numeroase restrictii, impuse de concurenta, clienti, de natura in general. Restrictiile impuse de natura sunt importante deoarece sub influenta factorilor naturali nu orice combinare de inputuri conduce la obtinerea unui output dorit. Deciziile tehnice urmaresc cea mai buna combinatie de inputuri pentru obtinerea outputului dorit.

Inputurile procesului de productie sau factorii de productie se pot clasifica in trei categorii mari: pamantul, munca si capitalul. Bunurile de capital sunt inputuri care la randul lor reprezinta outputuri ale altor firme. Inputurile si outputurile firmei sunt considerate variabile economice de tip flux, adica marimi care exprima starea la un moment dat, spre deosebire de variabilele de tip stoc a caror marime cumuleaza efectul mai multor perioade de timp.

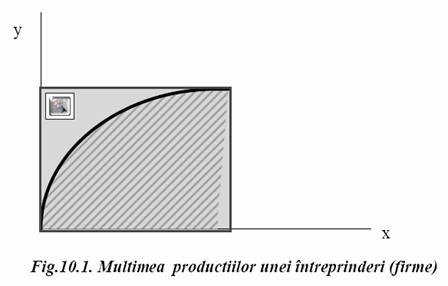

Restrictiile impuse de natura fac parte din categoria restrictiilor tehnice. Numai anumite combinatii de inputuri permit producerea unei cantitati date de output, iar firma trebuie sa elaboreze "planuri de productie" tehnic realizabile. Cel mai simplu mod de a descrie planurile de productie realizabile consta in a intocmi lista tuturor combinatiilor de inputuri si outputuri care sunt realizabile din punct de vedere tehnic. Multimea acestor combinatii se numeste "multime de productie", care reprezinta totalitatea deciziilor de productie pe care firma le poate adopta. Dat fiind

faptul ca inputurile constituie un efort sau un cost pentru firma este logic sa consideram ca in multimea de productii sunt incluse numai outputurile maxim posibile, ce pot fi obtinute cu o combinatie data a inputurilor (fig.10.1.).

Daca, de exemplu, multimea de productii a unei firme este cea din figura 10.1, rezulta ca numai punctele situate pe frontiera superioara a multimii hasurate vor corespunde outputului maxim, deci numai punctele situate pe aceasta frontiera vor constitui multimea de productie a firmei. Functia care descrie frontiera multimii de productie a firmei se numeste functie de productie a firmei . Aceasta masoara outputul maxim posibil pornind de la inputul dat (sau o combinatie de inputuri).

Functia de productie descrie deci sintetic tehnologia de productie a firmei

Pornind de la modelul de comportament al producatorului, care urmareste maximizarea profitului sub restrictiile date de functia de productie, se poate determina oferta, costurile atasate (total, mediu, marginal), corelatiile ce se stabilesc intre diferitele categorii de costuri, proportia in care se pot substitui intre ei factorii de productie, conditiile de optimalitate pentru maximizarea productiei sub restrictii de cost sau de minimizare a costului pentru o productie fixata, precum si alte relatii dintre

variabilele economice care descriu procesul de productie a firmei. Toate aceste probleme fac obiectul de studiu al altor discipline, astfel ca nu le vom detalia aici (economiile de ramura, modelarea economica etc.).

2. Continutul si formele planificarii productiei

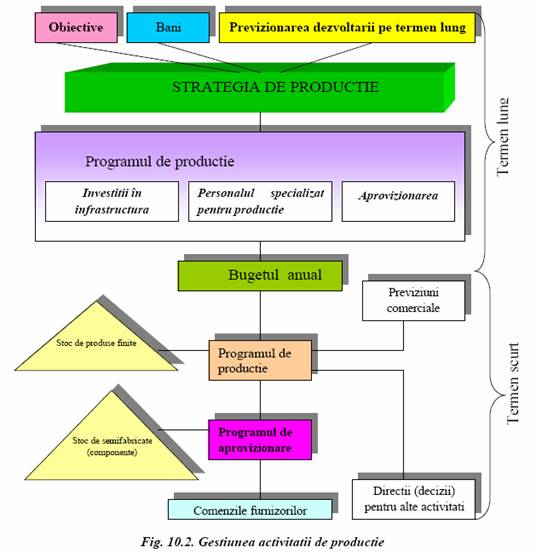

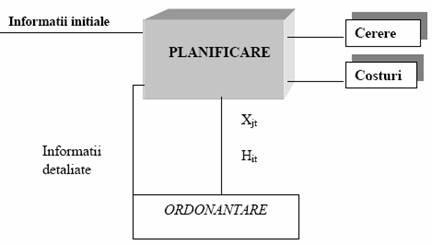

Fundamentarea deciziilor de productie, pe baza considerentelor anterioare, impune ca intreaga activitate curenta si de perspectiva a intreprinderii sa fie gestionata in asa fel incat sa se transpuna in practica obiectivele stabilite (fig.10.2.). Aceasta se realizeaza prin procesul de planificare. Planul concretizeaza strategia intreprinderii si contine indicatori sintetici si detaliati ai intregii activitati de productie desfasurate.

Activitatea de planificare are un caracter complex, iar planul de productie este flexibil si adaptabil la cerintele pietei. Planificarea productiei depinde de orizontul de timp, specificul obiectivelor cuprinse in plan, modul de intocmire a planului, gradul de detaliere al acestuia.

Dupa orizontul de timp, planificarea productiei poate fi: de perspectiva, curenta si operativa

Planificarea de perspectiva are ca obiect elaborarea planului pe termen mediu si lung, cu repartizarea principalilor indicatori pe ani. In cadrul planificarii de perspectiva se asigura realizarea ritmurilor de dezvoltare a productiei, infaptuirea obiectivelor strategice, introducerea mecanizarii proceselor tehnologice. Planificarea de perspectiva concretizeaza strategiile de dezvoltare si schiteaza liniile principale de dezvoltare pe o perioada viitoare, asigurandu-se perspectiva dezvoltarii intreprinderii. Planurile de perspectiva sunt fundamentate pe prognoze privind cerintele pietei. In cele mai multe cazuri, acestea iau forma planului de afaceri si vizeaza o investitie pentru

care se fac imprumuturi la banci.

Planificarea curenta, spre deosebire de cea de perspectiva, precizeaza pentru o perioada de un an sau mai putin indicatorii care rezulta din planificarea de perspectiva.

Prin planurile curente care se elaboreaza se concretizeaza si se imbunatatesc indicatorii stabiliti prin planurile de perspectiva. In practica se poate folosi si o planificare pe termen mediu, care se poate referi la un orizont de timp cuprins intre 1-5 ani. Nu se poate stabili cu exactitate numarul de

ani pentru planificarea de perspectiva si curenta. Planificarea de perspectiva se refera la perioade cuprinse intre 3-7 ani, iar in anumite cazuri si pentru anumite tipuri de intreprinderi, de peste 7 ani.

Planificarea operativa sau programarea productiei este acea parte a planificarii interne care se ocupa cu elaborarea de planuri de activitate pe subunitati organizatorice (sectii, ateliere, ferme, sectoare, locuri de munca), pe perioade scurte de timp (luna, decada, zi, schimb). Aceasta concretizeaza si asigura indeplinirea indicatorilor prevazuti in planul de dezvoltare al intreprinderii, asigurand coordonarea desfasurarii productiei, sincronizarea tuturor verigilor de productie pana la locurile de munca, astfel incat intreaga activitate productiva sa se desfasoare in mod ritmic.

Pentru planificarea productiei intreprinderii este necesar sa se aiba in vedere o serie de cerinte de baza si sa se aplice o metodologie specifica de intocmire a planului . Aceste cerinte sunt:

. includerea in nomenclatorul de fabricatie a unor produse cu caracteristici calitative superioare, prin acordarea unei atentii deosebite procesului de asimilare in fabricatie a unor produse noi, cu parametri tehnici si economici superiori;

. fabricarea unor asemenea produse care sa asigure o folosire rationala a resurselor materiale, pe baza unor consumuri specifice minime;

. analiza variantelor posibile de nomenclatoare de produse si selectarea acelor produse care raspund cel mai bine criteriilor de eficienta economica si cerintelor pietei;

. adancirea, in limite rationale, a specializarii intreprinderii in fabricarea anumitor produse si perfectionarea legaturilor de cooperare cu alte intreprinderi.

Informatiile principale necesare elaborarii planului de productie sunt:

. nomenclatorul de produse, cantitatea, calitatea, termenul, fondul de marfa pentru vanzare;

. date cuprinse in programul de pregatire a fabricatiei;

. date cu privire la punerea in functiune de noi capacitati de productie;

. normativele duratei ciclului de productie pentru diferite subunitati si sectii;

. prevederile contractelor economice;

. normativele de consum specific si cheltuieli, personalul, fondul de salarii etc.

Elaborarea planului de productie al unei intreprinderi presupune parcurgerea urmatoarelor etape mai importante:

1. Precizarea nomenclatorului de produse de fabricat. In vederea evitarii prevederii prin plan a unor produse care nu au desfacerea asigurata se impune ca productia destinata pietei interne sa fie contractata pana la definitivarea planului pentru anul urmator, iar pentru productia destinata exportului sa se incheie contracte ferme, contracte cadru, contracte de lunga durata, comenzi sau conventii care sa asigure certitudinea desfacerii produselor.

2. Stabilirea sarcinilor de plan calendaristic. In cadrul acestei etape a elaborarii planului se stabilesc termenele de fabricatie a diferitelor produse pe trimestre si se defalca executarea acestora pe subunitati de productie (sectii, ateliere etc.).

3. Determinarea stocurilor de productie neterminata (produse, lucrari si servicii in curs de executie). La determinarea acestora se are in vedere necesitatea asigurarii unei activitati neintrerupte, ritmice a intreprinderii.

4. Stabilirea capacitatii de productie presupune compararea productiei planificate cu marimea capacitatii de productie si planificarea gradului de folosire a acestora.

5. Elaborarea masurilor tehnico-organizatorice pentru realizarea productiei planificate de catre diferite subdiviziuni ale intreprinderii; cu aceasta ocazie, o atentie deosebita se acorda lichidarii locurilor inguste.

6. Organizarea controlului sistematic asupra indeplinirii indicatorilor 'Productia fizica' si 'Productia marfa vanduta si incasata'. Totalitatea obligatiilor asumate pe baza de contracte formeaza portofoliul de comenzi , comenzi care sunt supuse unei urmariri permanente pe produs si pe fiecare beneficiar.

Intreprinderile pot sa-si modifice planul de productie, in cazul in care beneficiarii renunta la contractele incheiate sau in cazul lipsei de comenzi, introducand in fabricatie produse si sortimente care au desfacerea asigurata.

Planul de productie a intreprinderii cuprinde doua sectiuni:

- sectiunea 'Productia in unitati fizice';

- sectiunea 'Productia in unitati valorice'.

Exprimarea productiei in unitati fizice ocupa un loc important in planul de productie. Productia in unitati fizice este definita printr-un ansamblu de indicatori care precizeaza volumul productiei pe produse si grupe de produse, exprimat de regula in unitati naturale si natural-conventionale.

Sectiunea 'Productia in expresie fizica cuprinde nivelul (cantitatea) din fiecare grupa de produse si sortimente ce urmeaza a se executa in perioada de plan. In cadrul acestei sectiuni de plan produsele se prevad conform nomenclatorului unic de clasificare - pe produse si servicii, in unitati de masura naturale adecvate, conform STAS-urilor, normelor interne sau altor acte normative.

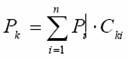

In cazul in care o grupa de produse este relativ eterogena, nivelul planificat pentru aceasta grupa se exprima in unitati natural-conventionale si se determina cu relatia:

In care :

In care :

Pk- volumul productiei la grupa de produse "k", exprimat in unitati naturalconventionale;

n - numarul total de subgrupe omogene de produse care compun grupa eterogena "k";

Pi - volumul productiei la produsul "i" exprimat in unitati naturale;

Cki - coeficientul de transformare in unitatile conventionale.

Coeficientul de transformare din produsul real "i" in echivalenta se face pe baza manoperei specifice si care se poate determina cu urmatoarea relatie de calcul:

in care :

in care :

Cki - coeficientul de echivalenta a unitatii de produs "i" in unitati de produs "k";

mi - manopera pe unitatea de produs "i";

mk - manopera pentru unitatea de produs etalon "k".

Productia in unitati naturale are o mare importanta pentru activitatea intreprinderilor. Prin aceasta se concretizeaza ritmurile si orientarile dezvoltarii productiei si modificarile din structura activitatilor si se asigura planificarea folosirii rationale a capacitatilor de productie si a cresterii gradului de valorificare a materiilor prime si a materialelor.

Intrucat productia in unitati naturale reflecta in modul cel mai concret sarcinile cantitative ale dezvoltarii intreprinderii, aceasta exprimare se foloseste pentru urmarirea si conducerea operativa a productiei, pentru jalonarea dezvoltarii in perspectiva si pentru determinarea dinamismului economic si a imbunatatirii structurii produselor.

Adeseori, pentru fabricarea unor produse de mare complexitate, intreprinderile recurg la actiuni de cooperare in productie cu diversi parteneri. In acest scop se intocmeste 'Programul de cooperare in productie' anexat planului de productie, prin care se stabileste in mod concis legatura dintre intreprindere si celelalte intreprinderi care concura la fabricarea diferitelor produse. Putem distinge trei forme de cooperare:

cooperarea pe produs are loc in situatia in care anumite intreprinderi, denumite 'conexe', livreaza produse finite unei intreprinderi ce le foloseste pentru executarea unor produse complexe. Asa de pilda, o uzina constructoare de motoare livreaza, in cadrul legaturilor de cooperare, motoare unei uzine constructoare de avioane, de autobuze etc.;

cooperarea pe piese reprezinta acea forma de cooperare in care anumite intreprinderi conexe livreaza unei alte uzine utilizatoare anumite piese si ansamble.

Din aceasta categorie fac parte, de exemplu, livrarile de pistoane, segmenti, radiatoare etc., pentru intreprinderile care fabrica automobile si tractoare;

cooperarea tehnologica are loc cand o intreprindere executa anumite operatii tehnologice sau lucrari altor intreprinderi folosind excedentele de capacitate la diferitele grupe de utilaje.

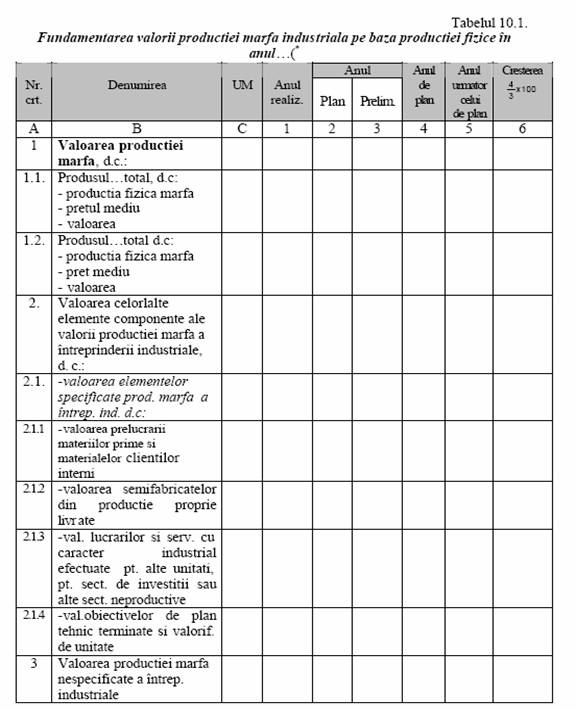

Sectiunea de plan 'Productia in expresie valorica' prezinta o mare importanta economica deoarece asigura dimensionarea valorica a volumului productiei ce urmeaza a se executa, in conditiile in care productia are o structura eterogena si un anumit grad de complexitate. Exprimarea valorica permite cuantificarea proceselor si fenomenelor economice, avand un grad ridicat de generalitate.

Planificarea valorica trebuie sa asigure dimensionarea indicatorilor valorici ai productiei intreprinderii, cum sunt: cifra de afaceri, productia marfa, cheltuieli de productie, valoarea productiei totale, valoarea adaugata, profitul etc. Acesti indicatori permit urmarirea in dinamica a productiei la nivel de intreprindere, holding etc. in conditiile unei mari diversitati a nomenclatorului de produse destinate vanzarii pe piata (productia marfa).

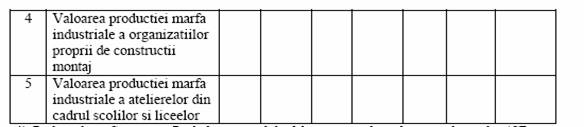

a) Productia marfa (PM) cuprinde urmatoarele elemente:

- valoarea produselor finite (Pf) care se vor livra in afara;

- valoarea prelucrarii materiei prime si a materialelor clientilor (Pc

- valoarea semifabricatelor din productia proprie destinate livrarii (Siv

- valoarea obiectivelor pe plan tehnic, care se vor termina si sunt destinate valorificarii (Pt

- valoarea lucrarilor si serviciilor cu caracter productiv care se vor executa sau preda altor unitati (LI

PM- Pf + Pc + Siv + Pt + LI

In productia marfa se includ si piesele de schimb care se reconditioneaza, valoarea produselor executate pentru intreprindere la domiciliu, lucrari executate in sectorul propriu de investitii etc. (tabel 10.1).

Cifra de afaceri este un indicator economic care comensureaza si exprima cuantumul veniturilor din activitatea de exploatare (de baza) a intreprinderii intr-o anumita perioada de timp. Cifra de afaceri cuprinde veniturile din diferite acte de comert: vanzari de produse finite, semifabricate, marfuri, executarea de lucrari si servicii catre terti.

Cifra de afaceri cuprinde: valoarea produselor, marfurilor, lucrarilor si serviciilor efectiv expediate catre clienti (facturate).

c) Valoarea productiei totale (Vpt) exprima sub forma valorica volumul productiei industriale sau agricole pe o anumita perioada. Se calculeaza dupa metoda de intreprindere, incluzand componentele productiei marfa la care se adauga, prin exceptie de la metoda de intreprindere, urmatoarele elemente:

- cresterea sau descresterea stocurilor de semifabricate (S -S

- valoarea unor produse, semifabricate, piese de schimb, SDV-uri destinate consumului intern productiv (Cip

- valoarea reparatiilor capitale la utilajele proprii si ale mijloacelor de transport proprii, efectuate in regie (Rkr

- valoarea reparatiilor curente si intretinerii masinilor si utilajelor, executate in regie (RI

- valoarea materiilor prime si a materialelor primite de la clientii interni (M).

Formula de calcul este urmatoarea:

Vpt- PM + (S -S ) +/- (N -N ) + Cip +/- Rkr + RI +M.

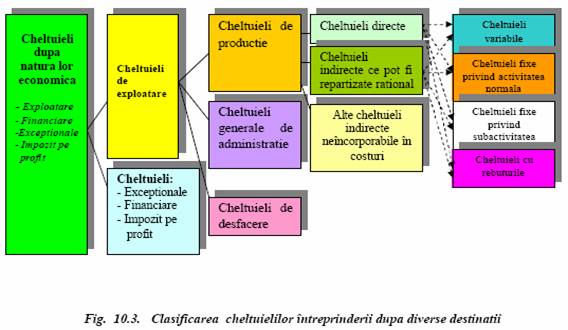

d) Cheltuielile de productie sunt formate din: cheltuielile materiale (materii prime, energie, combustibil, reparatii, amortizare etc.), cheltuieli cu personalul (salarii, CAS, sporuri etc.), cheltuieli indirecte, cheltuieli financiare (diferente de curs valutar, dobanzi), alte cheltuieli privind impozitele si taxele.

e) Un rol important in planificare il are determinarea stocului de productie in curs de executie (neterminata). Productia neterminata cuprinde productia al carei proces de fabricatie sau de montaj nu a fost terminat, avand o situatie intermediara intre materia prima si produs fabricat sau intre semifabricat si produs finit si care se gaseste in curs de prelucrare, asteptare sau in faza de interoperatii. Acesta cuprinde si valoarea materialelor intrate in fabricatie a caror prelucrare a inceput, valoarea semifabricatelor si a pieselor in curs de fabricare sau montaj, ca si cheltuielile de

manopera aferente. Stocurile de productie neterminata au cel putin trei componente: stocul de ciclu sau normal; stocul curent sau circulant; stocul de garantie sau siguranta.

Stocul de ciclu este stocul de productie neterminata aflat in fabricatie in diferite faze ale procesului de productie. Stocul curent sau circulant asigura continuitatea procesului de productie atunci cand exista neconcordanta intre capacitatile de productie a diferitelor ateliere, sectii aflate pe ciclul tehnologic. Stocul de siguranta este stocul minim care asigura desfasurarea continua a procesului de productie atunci cand au loc evenimente neprevazute.

f) Valoarea adaugata (Va) este un indicator economic specific economiei de piata, care exprima partea de valoare nou creata si adaugata produselor, marfurilor, lucrarilor si serviciilor. Valoarea adaugata este contributia proprie a unei intreprinderi. Acest indicator se calculeaza ca diferente intre valoarea bunurilor si serviciilor produse (volumul global al activitatii) si valoarea consumurilor intermediare (consumurile provenite de la terti). Consumurile intermediare sunt inputurile necesare productiei si care, fie ca sunt incluse in produse in cursul procesului de productie (de exemplu stofa

din care s-a confectionat costumul), fie ca dispar, nu se vad in produsul finit (de exemplu combustibilul consumat de masini, apa, energia termica si electrica etc.).

Consumurile intermediare cuprind materiile prime, materialele, semifabricatele etc. cumparate de la alta intreprindere, insa nu si capitalul fi In practica curenta se intalneste si notiunea de valoare adaugata la pretul pietei , care cuprinde impozitele, taxele (taxa pe valoarea adaugata), elemente care nu constituie o contributie a intreprinderii la satisfacerea nevoilor consumatorilor si valoarea adaugata la costul factorilor, care exclude impozitele.

In cadrul proceselor de analiza economica se utilizeaza notiunea de valoare adaugata neta, indicator care exprima diferenta dintre valoarea adaugata bruta (Va) si costul de capital fix (amortismentul activelor fixe).

Planul de productie al intreprinderii se fundamenteaza pe principalii indicatori sintetici prezentati mai sus si pe proiectarea capacitatilor de productie si a costurilor. Proiectarea capacitatilor de productie utilizate

Capacitatea de productie exprima productia maxima ce se poate obtine intr-o anumita perioada de timp, pentru o anumita structura si calitate a productiei, in conditiile folosirii depline, intensive si extensive, a mijloacelor fixe, potrivit celui mai eficient regim de lucru si de organizare a productiei si a muncii. In planul de productie al intreprinderii nu este cuprinsa productia corespunzatoare folosirii integrale a capacitatilor de productie. Gradul de folosire a capacitatii de productie depinde de o serie de conditii interne si externe ale intreprinderii.

Factorii care influenteaza marimea capacitatii de productie sunt

. marimea suprafetelor de productie si a parcului de utilaje.

. normele tehnice de folosire a utilajului de productie si a suprafetelor, care pot fi: norme de utilizare intensiva si extensiva.

Norma de utilizare intensiva reflecta productia maxima ce se poate realiza in unitatea de timp. Norma tehnica de utilizare extensiva exprima timpul de functionare a diferitelor masini si utilaje sau timpul de folosire a suprafetelor de productie.

Marimea normelor de utilizare este influentata de factori, ca: nivelul de calificare a personalului; tehnologia folosita; calitatea si structura materiilor prime; modul de organizare a productiei.

Sortimentul de productie are o mare importanta in determinarea capacitatii de productie. Daca acesta se modifica, apar modificari si in marimea capacitatii. Prin urmare, capacitatea de productie este o marime dinamica.

Calculul capacitatii de productie porneste de la calculul capacitatii de productie al fiecarui loc de munca, apoi a sectoarelor de productie, atelierelor, sectiilor si in final a intreprinderii luate in ansamblul ei. Se ia in considerare veriga conducatoare, aleasa dupa doua criterii:

a) unitatea de productie cu ponderea cea mai mare in manopera;

b) unitatea de productie cu ponderea cea mai mare in structura valorica a capitalului fi

Pentru calculul capacitatii de productie in functie de marimea suprafetelor se poate folosi urmatoarea relatie:

Cp = S ·I·Td in care

S - suprafata totala a verigii de productie, in m

I - indicatorul de utilizare intensiva;

Td - timp disponibil de folosire a suprafetelor de productie.

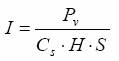

Indicatorul utilizarii intensive se calculeaza astfel:

, unde :

, unde :

Pv - productia in perioada de varf;

Cs - coeficientul numarului de schimburi din perioada de varf;

H - numarul de ore de lucru intr-un schimb din perioada de varf.

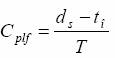

Calculul capacitatii de productie la liniile de productie in flux se determina astfel:

, unde :

, unde :

Cplf - capacitatea de productie la o linie in flux;

ds - durata schimbului de lucru in minute;

ti - timpul intreruperilor reglementare;

T - timpul liniei in flux, in minute.

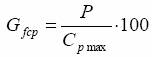

Gradul de folosire a capacitatii de productie se masoara cu ajutorul relatiei;

, unde :

, unde :

Gfcp - gradul de folosire a capacitatii de productie;

P - productia prevazuta a se executa;

Cpmax- capacitatea de productie in functiune, exprimata in aceleasi unitati de masura casi productia.

Proiectarea costurilor de productie

Proiectarea costurilor de productie este esentiala pentru controlul asigurariicompetitivitatii intreprinderii pe piata. Indicatorii de crestere folositi pentrufundamentarea planului de productie pot fi urmatorii:

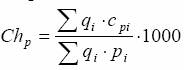

1. Cheltuieli la 1000 lei productie marfa, care se calculeaza astfel:

, unde :

, unde :

Chp - cheltuieli de productie la 1000 lei productie marfa exprimata inpret de productie;

qi - cantitatea de productie pentru un produs "i";

cpi - costul unitar al produsului "i" ;

pi - pretul unitar pentru produsul "i".

2. Cheltuieli materiale la 1000 lei productie marfa (cifra de afaceri);

3. Cheltuieli la 1000 lei productie marfa aferente produselor reproiectate siproduselor noi asimilate;

4. Costul productiei marfa;

5. Cheltuieli comune ale sectiei de productie;

6. Cheltuieli generale ale intreprinderii;

7. Costul unitar al produsului;

8. Calculul influentelor din modificari de preturi si tarife asupra productiei marfa si costurilor;

9. Program de masuri pentru reducerea costurilor si a cheltuielilor materiale.

Costul productiei marfa trebuie sa aiba o fundamentare riguroasa, pe baza dimensionarii cheltuielilor, atat pe elemente de cheltuieli primare, cat si pe articole de calculatie

Nivelul calitativ al activitatii unei intreprinderi se reflecta in masura in care aceasta reuseste sa-si reduca sistematic costurile de productie. In acest scop se poate elabora un 'Program de reducere a costurilor'. Pentru urmarirea reducerii costurilor de productie se pot folosi indicatori ca:

a) economii de cheltuieli din reducerea cheltuielilor la 1000 lei productie marfa fata de perioada de baza;

ERachp/1000 - Chp - Chpp1

b) economii de cheltuieli materiale la 1000 lei productie marfa in perioada considerata fata de perioada de baza:

ERachm/1000 - Chm - Chmp1

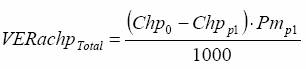

c) volumul total de economii pe intreaga productie marfa ca urmare a reducerii cheltuielilor la 1000 lei productie marfa in perioada considerata, fata de perioada de baza:

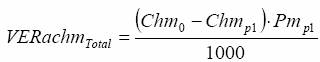

d) volumul total de economii la cheltuielile materiale ca urmare a reducerii cheltuielilor la 1000 lei productie marfa in perioada considerata fata de perioada de baza:

, unde :

, unde :

- ERachp/1000, ERachm/1000 - economii la 1000 lei productie marfa din reducerea absoluta a cheltuielilor de productie, respectiv cheltuielilor materiale la 1000 lei productie marfa in perioada considerata, fata de perioada de baza;

- Chp , Chpp1 - cheltuieli de productie la 1000 lei productie marfa in perioada de baza si respectiv curenta (de plan);

- Chm , Chmp1 - cheltuieli materiale la 1000 lei productie marfa in perioada de baza si respectiv curenta (de plan);

- VERachpTotal, VERachmTotal - volumul de economii pe total productie marfa planificata din reducerea absoluta a cheltuielilor de productie la 1000 lei productie marfa, respectiv din reducerea absoluta a cheltuielilor materiale la 1000 lei productie marfa.

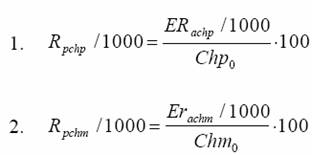

Pe baza cunoasterii economiei din reducerea absoluta a cheltuielilor de productie si respectiv a cheltuielilor materiale la 1000 lei productiei marfa se poate determina reducerea procentuala a cheltuielilor de productie, respectiv a cheltuielilor materiale in perioada considerata fata de perioada de baza, folosind relatiile:

unde :

unde :

Rpchp/1000, Rpchm reprezinta reducerea procentuala a cheltuielilor de productie la 1000 lei productie marfa in perioada considerata fata de perioada de baza, respectiv a cheltuielilor materiale.

3. Planificarea operativa a productiei

Dupa stabilirea indicatorilor sintetici ai activitatii de productie se trece la defalcarea acestora pe sectii si sectoare (in spatiu si timp). Planificarea operativa cuprinde mai multe etape

a) Programarea productiei , care consta in:

. stabilirea parametrilor (normativelor) ce stau la baza programarii productiei;

. determinarea momentului intrarii in fabricatie a fiecarui produs;

. stabilirea ordinii de executie a fiecarui produs sau reper pe fiecare loc de munca;

. elaborarea programelor de productie pe sectii, ateliere, locuri de munca;

b) Lansarea in fabricatie a produselor, care cuprinde:

. elaborarea documentatiei tehnologice si de consum de materii prime si energie pe produs, comanda sau ansamblu;

. repartitia sarcinilor pe executanti, locuri de munca, cu precizarea termenului de livrare;

c) Executia corecta a fabricatiei , incluzand:

. pregatirea executarii produselor la nivelul sectiilor, atelierelor si locurilor de munca, cu respectarea tehnologiei;

. exploatarea rationala a dotarii tehnice, a utilajelor, SDV-urilor, planificarea reparatilor;

d) Urmarirea executiei , care vizeaza:

. asigurarea circuitului obiectelor muncii prin sectii si ateliere, precum si realizarea operatiilor conform tehnologiilor;

. evitarea dereglarilor in productie;

. culegerea de informatii cu privire la stadiul de realizare a planului de productie stabilit.

Pentru a exemplifica activitatile de planificare operativa intr-o intreprindere industriala vom utiliza un model economico-matematic.

Consideram orizontul de planificare T impartit in perioade t = 1,2,.,T. De exemplu, T= 1 an si t = lunile anului. Presupunem ca se cunoaste cererea din fiecare produs, pe perioada: Djt, j = produsul. Vom face abstractie de alte inputuri, in afara de munca (personal) si masini (bunuri de capital). Urmarim sa determinam productia din fiecare produs, pe fiecare perioada, astfel incat cererea sa fie satisfacuta, iar productia sa se obtina cu costuri minime.

Facem urmatoarele ipoteze:

. se cunoaste capacitatea de productie a fiecarei masini, in fiecare perioada (numarul de ore de functionare al unei masini intr-o perioada este dat de diferenta dintre numarul total de ore al perioadei si numarul de ore destinat reparatiilor masinii). Presupunem ca exista m = 1,2,.,M masini;

. exista l = 1,2,.,L muncitori (L este mai mare decat M, ceea ce inseamna ca se lucreaza in mai multe schimburi). Fiecare muncitor presteaza un numar de ore pentru care primeste salariu. El poate presta si ore suplimentare, dar numarul acestora nu poate depasi un nivel negociat prin contractul de munca.

Costul unei ore suplimentare (pentru intreprindere) este cunoscut si este acelasi pentru fiecare muncitor. Un muncitor stie sa lucreze la mai multe masini;

. se cunoaste cererea de satisfacut din fiecare produs, pe fiecare perioada.

Cererea pentru o perioada "t" poate fi satisfacuta fie din productia perioadei respective, fie din stocul existent (se cunoaste costul de stocare);

. realizarea fiecarui produs presupune o succesiune de operatii elementare conform tehnologiei. Se cunosc caracteristicile fiecarei operatii, durata lor si masinile pe care se vor executa;

. materiile prime se presupun disponibile in cantitatea si la timpul dorit;

. productia se realizeaza pe loturi (marimea unui lot este data de numarul de unitati din acelasi produs);

. consideram ca durata pregatirii masinii pentru a executa o operatie, precum si timpul necesar pregatirii locului de munca sunt neglijabile in raport cu durata operatiei;

. o operatie necesita o masina si un muncitor.

Notatii:

m - indexul masinii;

l - indexul muncitorului;

j - indexul produsului;

t - indexul perioadei;

L - numarul total de muncitori;

Nlt - numarul de ore (norme) asigurate de muncitorul "l" in perioada "t";

Slt - numarul maxim de ore suplimentare efectuate de muncitorul "l" in perioada "t";

hlt - costul unei ore suplimentare pentru muncitorul "l" in perioada "t";

Elm - variabila boleana (0 sau 1) care arat a aptitudinea de utilizare a masinii "m" de muncitorul "l";

Plmt - numar de ore de productie ce trebuie prestate de muncitorul "l", pe masina "m", in perioada "t";

Hlt - numar de ore suplimentare efectuate de muncitorul "l" in perioada "t";

J - numar total de produse fabricate de intreprindere;

Djt - cerere de produs "j" in perioada "t" (poate rezulta din centralizarea comenzilor primite);

sjt - costul unitar de stocare al produsului "j" in perioada "t";

Xjt - cantitatea de produs "j" realizata in perioada "t";

qjt - cantitatea de produs "j" stocata in perioada "t";

(j,k)t - a k - operatie din gama de fabricatie a produsului "j" in perioada "t";

pt jk - durata operatiei (j,k)t

pt jk - pjk . Xjt (pjk este durata unitara a operatiei (j,k), pentru o bucata);

ct jk - data de incepere a operatiei (j,k)t. Presupune ct

j1 = 0 (oricare ar fi "j", oricare ar fi "t");

ft jk - data de terminare a operatiei (j,k)t

Kj - numar de operatii din gama produsului "j";

M - numar de masini;

cmt - capacitatea de productie a masinii "m" in perioada "t";

Ymt(Xjt) - durata de ocupare a masinii "m" in perioada "t";

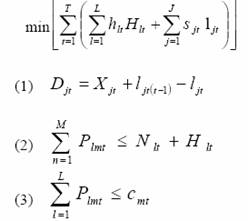

Modelul: Vom construi un model pe doua niveluri de decizie: un nivel referitor la planificarea productiei (determinarea variabilelor Xjt) si un nivel referitor la ordonantarea operatiilor.

Modelul se sprijina pe urmatoarea descompunere:

Modelul nivelului superior determina productia care satisface cererea si respecta restrictiile de incadrare in resursele disponibile astfel incat sa minimizeze costurile:

Modelul realizeaza una din functiile de baza ale planificarii: reglarea utilizarii capacitatii de productie adaptand in mod economic capacitatea de productie cu cererea pietei . Indeplinirea acestei functii se poate face in doua moduri:

. modificarea capacitatii de productie prin recurgerea la ore suplimentare (sau prin neutralizarea integrala a timpului de productie, muncitorii fiind afectati reparatiilor);

. constituirea de stocuri anticipate in perioadele in care capacitatile nu sunt incarcate la maxim si utilizarea acestor stocuri pentru satisfacerea cererii in alte perioade.

Criteriul de optimizare se refera la minimizarea sumei a doua tipuri de costuri:

. costul cresterii capacitatii de productie (ore suplimentare);

. costul de stocare a produselor de la o perioada la alta.

Restrictia (1) priveste satisfacerea cererii fie din productia perioadei, fie din stoc. Deoarece restrictia (6) impune ljt = 0, rezulta ca se interzice amanarea fabricatiei, cererea trebuind sa fie satisfacuta in perioada respectiva. Restrictia (2), impreuna cu (5) da limita capacitatii de productie. Suma orelor de productie efectuate de muncitorul "l" pe fiecare masina "m" in perioada "t" nu trebuie sa depaseasca numarul de ore normale plus numarul de ore suplimentare. Restrictia (3) da limita capacitatii masinii. Suma orelor de productie efectuate de fiecare muncitor "l" pe masina "m" in perioada "t" nu trebuie sa depaseasca capacitatea masinii "m" in perioada "t". Restrictia (4):

numarul de ore de productie pe masina "m" sa fie suficient pentru satisfacerea sarcinilor de productie.

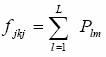

Modelul nivelului de detaliu se ocupa de ordonantarea operatiilor, adica de determinarea secventei de operatii de efectuat pe fiecare masina si determinarea datei de inceput a fiecarei operatii. In continuare vom arata cum se face ordonantarea numai in perioada t=1, deci vom renunta la indicele "t" in notatii. O operatie se caracterizeaza prin:

. durata, pjk>0;

. masina pe care se executa, "m";

. data de inceput tjk

Fiecare gama de operatii are o operatie initiala (j,1) si o operatie finala (j,kj) astfel incat oricare ar fi (j,k), tjk= tj1 + pj1 si tjk= tjkj - pjkj

Operatiile sunt supuse la doua tipuri de restrictii

. restrictii interne gamei de fabricatie care exprima legaturile intre diferitele operatii dintr-un lot (j,k) nu poate incepe decat daca operatia (j,k-1) s-a terminat;

. restrictii externe referitoare la mijloacele disponibile (din fiecare masina exista doar cate un singur exemplar si functionarea ei este asigurata de un singur muncitor), datele limita (fiecare lot are o data de inceput cj1 si o data de sfarsit fjkj

Am vazut ca cj1 = 0 si

daca m este masina pe care se deruleaza operatia (j,kj

Nivelul superior (planificarea) transmite nivelului inferior productia de efectuat Xj, j=1,2,.J, iar nivelul inferior repartizeaza operatiile pe masini si muncitorii pe masini.

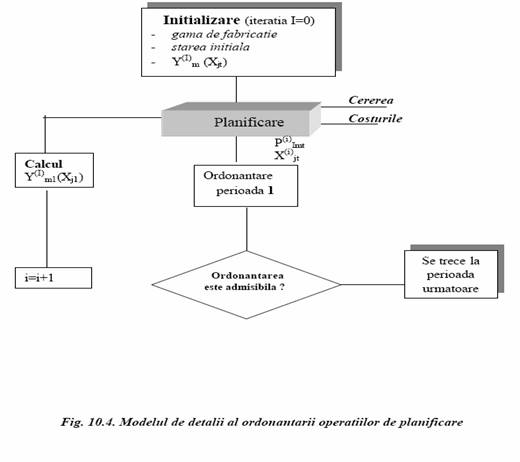

Interfata intre cele doua niveluri se realizeaza cu ajutorul marimii Ymt(Xjt) - durata de ocupare a masinilor care se obtine pornind de la cantitatea de produse lansate in fabricatie si de la ordonantarea realizata. Nu totdeauna nivelurile de productie Xj transmise de nivelul superior pot produce o ordonantare posibila, astfel ca functionarea modelului presupune o procedura interactiva pana cand se obtine o ordonantare admisibia, dupa schema urmatoare(fig.10.4):

Procedura de planificare prezentata se poate generaliza luand in considerare toate restrictiile intreprinderii (restrictii de satisfacere a cererii si de incadrare a disponibilului din diferite clase de resurse si mijloace la nivelul superior, restrictii de ordonantare admisibila la nivel inferior etc.).

Cuvinte si expresii cheie:

. notiunea de productie;

. oferta competitiva;

. productia maxima posibila;

. functia de productie a firmei;

. proces de planificare;

. sectiunile planului de productie al intreprinderii;

. indicatorii fizici ai planului de productie;

. indicatorii valorici ai planului de productie.

Intrebari:

1. In ce consta teoria moderna a productiei?

2. Care sunt formele planificarii productiei?

3. Ce cuprinde sectiunea planului "Productie in expresie fizica"?

4. Din ce este formata productia marfa a intreprinderii?

5. Ce este valoarea adaugata?

6. Cum se determina capacitatea de productie a intreprinderii?

7. Ce indicatori cuprinde planul costurilor de productie?

8. Ce cuprinde "Programarea productiei" intr-o intreprindere?

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |