Transportul compozitiei placilor

Transportul compozitiei placilor este o fateta importanta a industriei.Este ultima faza in care produsul este inspectat inainte de a fi utilizat de consummator.Departamentul de transport al fiecarei uzine isi asuma pozitia de "vanzator nevazut" si este un fel de partener tacut al departamentului de vanzari.Este responsabilitatea transportatorului de a transporta placile clientului, care sunt perfecte in aparenta, fara daune si usor de descarcat.Aceasta necesita o atenta preplanuire , impachetare si o pregatire corespunzatoare a containerelor pentru incarcare si transport.Incarcarea in camioane nu este la fel de complicata, dar trebuie realizata cu grija; altfel produsul poate fi avariat.

Preplanificarea incarcarii containerelor devine un proces complicat cand o multitudine de piese mici, taiate la dimensiuni ce pot fi transportate sunt luate in considerare.Marimea standard a placilor de 4x8 picioare ( 1.22x2.44 metri) nu necesita o atenta preplanuire.Totusi, cu piesele taiate le dimensiuni si placile mai mari, este necesara schita detaliata a containerului pentru a-l pregati petru incarcare.Intradevar, s-a descoperit ca o singura persoana are nevoie de o intreaga zi de lucru pentru a-si pregati schitele.Au fost dezvoltate programe pe computer pentru a determina cum ar trebui incarcata o masina.Este important ca incarcatura finala sa fie bine ancorata astfel incat placile sa nu se desprinda si sa fie avariate in timpul transportului.

Schitarea, facuta manual sau de computer este pasul initial cand este primita comanda la uzina.Aceasta este facuta inainte de taierea la dimensiune a placilor , iar schita incarcarii indica dimensiunile si greutatea unitatii .In plus, acum este luat in considerare si folosirea unor folii protectoare si a directiei suporturilor aplicate unitatilor in momentul incarcarii.Schema indica locul fiecarei unitati in masina, permitand astfel o incarcare rapida si cu un grad mai mare de eficacitate.

Metoda impachetarii placilor transportate asigura un sistem de manuire mecanica a produselor in depozite , incarcarea si descarcarea, de obicei folosind un stivuitor.Chiar si costul impachetarii este mai mic , in comparatie cu manuirea produselor manual bucata cu bucata.De asemenea si posibilitatea avarierii acestora este mai mica.Inaltimea fiecarei unitati difera in functie de inaltimea masinii in care este incarcatsi de preferintele fiecarei fabrici.Un numar comun de panouri pe unitate este stabilit de mai multi producatori , de exemplu, rezultatele intr-o unitate standard de inaltime pot varia de la 22 ½ si 26 ¼ inch ( 572-667 mm).

O infasurare corespunzatoare este folosita pentru a da unitatii suficienta putere pentru a-si mentine integritatea in timpul incarcarii , in timpul transportarii si in timpul descarcarii si manuirii in depozite.Producatorii infasuratorilor pot spune exact grosimea si latimea cat si forta tipurilor de infasuratori necesare pentru impachetarea diferitelor feluri de placi.

Protectiile pentru colturi se folosesc sub infasuratori pentru acele unitati care nu folosesc placi stricate pentru a le acoperi pe cele bune.Aceste protectii pentru colturile placilor trebuie sa previna avarierea colturilor.protectiile pentru colturi sunt necesare la folosirea bandajelor de 1 ¼inch ( 31.2 mm) pentru a asigura nivelurile placilor in timpul incarcarii.Protectia suprafetei unitatii este asigurata multor produse din placi cand acestea vor avea alte acoperitori ce vor proteja protectiile anterior aplicate sau pentru a proteja impotriva suprafata produselor ce pot fi deteriorate de stivuitoare sau alte dispozitive mecanice.

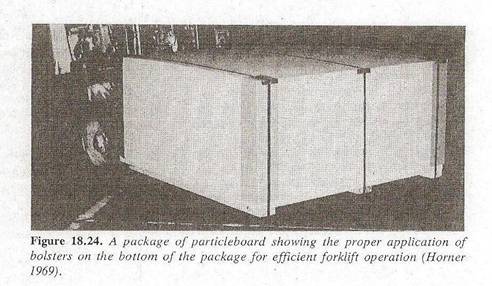

Suporturile pentru separarea unitatilor trebuie sa fie din material uscat si de o grosime suficienta astfel incat sa permita stivuitorului sa ridice unitatile fara a le deteriora.Cheresteaua uscata de 2x4 inch ( 51x102 mm) si placile stricate sunt folosite in acest scop.Suporturile sunt legate de unitati cu niste sipci , asigurand astfel o unitate foarte legata cu un spatiu sufficient intre unitati, ceea ce ajuta la prevenirea desfacerii in timpul depozitarii.Legarea suporturilor de unitate dicteaza ca lungimea suporturilor trebuie sa fie la fel de lata cat latimea unitatii pentru a nu deteriora colturile blocului.In unele zone, un surplus de material de suport nu este suficient pentru a justifica taierea la lungimi exacte din cauza placilor stricate care sunt mai scurte.Figura 18.24 arata un bloc standard.

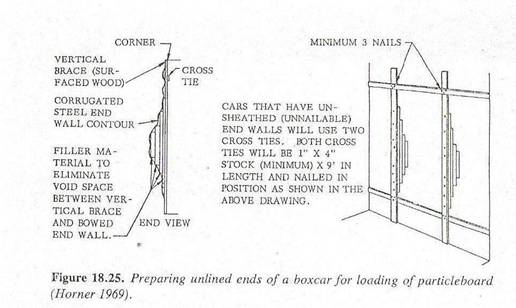

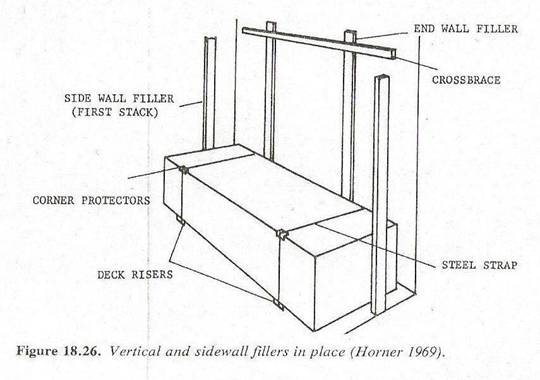

O atentie deosebita trebuie acordata prepararii containerelor pentru incarcare.Toate materialele straine si ascutite trebuie indepartate pentru a se asigura ca produsul este protejat pe deplin de deteriorarile ce pot surveni.Usile containerelor trebuie pregatite pentru incarcare;deoarece in mod normal arcuit si deteriorat trebuie contruita o usa interioara speciala.Figura 18.25 arata o tehnica de pregatire a peretelui usii containerului.Containerele captusite trebuie pregatite pentru incarcare in acelasi fel ca si cel aratat in figura 18.25 .Usa trebuie sa fie solida cu cherestea de 2x4 sau mai groasa care sa sustina incarcatura in timpul treansportului.Toate golurile trebuie umplute; blocajul trebuie sa fie pe verticala si de o suficienta grosime astfel incat sa impiedice placile sa ajunga la usa containerului.Cheresteaua 2x4 batuta vertical pe pereti laterali sunt folosite pentru a preveni lovirea blocurilor marginase de pereti si deteriorarea acestora , cum este aratat in figura 18.26.Protectia de-a lungul peretilor laterali este asigurata prin baterea unor placi stricate vertical de-a lungul peretelui.In unele cazuri placile stricate sunt folosite pentru a captusi toata masina atunci cand este necesara incarcarea unor piese mici sau a unor produse ce sunt incarcate lipite de pereti.

Incarcatura este asezata in camion in mai multe feluri : drept in centru fara blocaj pe margini; randuri esalonate cu capetele blocate; si masini incarcate cu o jumatate de incarcatura intr-un capat iar cealalta jumatate in celalalt capat.

Incarcarea marimilor standard in centru masinii fara blocarea capetelor fiecarui rand a fost de succes si a asigurat o metoda economica si rapida deincarcare.

Cel mai important factor al acestui concept de incarcare este de a avea o incarcatura extreme de stransa incarcatura care va balansa de la un capat al masinii in celalalt fara a se desface sau de a deteriora vreun bloc din incarcatura.

Benzile de furnir sau placile stricate ar trebui folosite intre randuri pentru a preveni incaierarea sau abraziunea in cazul in care blocurile se misca in timpul transportului.Este important sa se foloseasca un material care nu se crapa sau faramiteaza cand este expus la presiuni mari.In masinile incarcate cu materiale taiate la dimensiune se foloseste un otel mai flexibil pentru a lega randurile impreuna la capetele masinii si randurile impreuna.Aceasta impiedica alunecarea randurilor in peretii masinii.

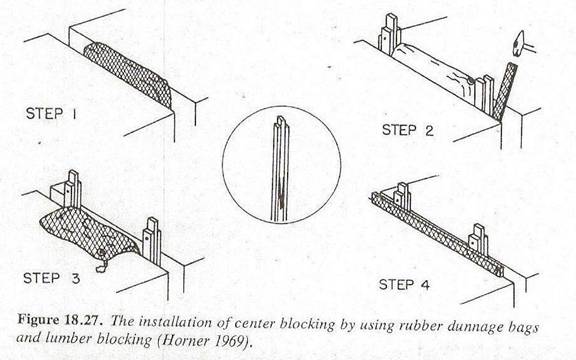

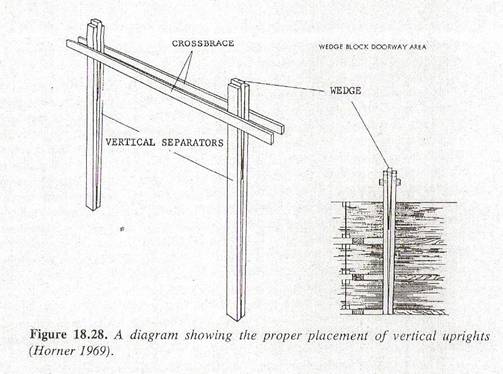

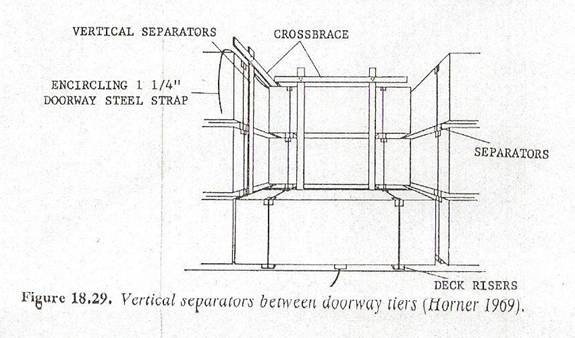

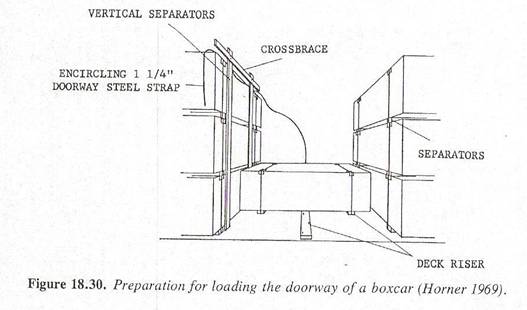

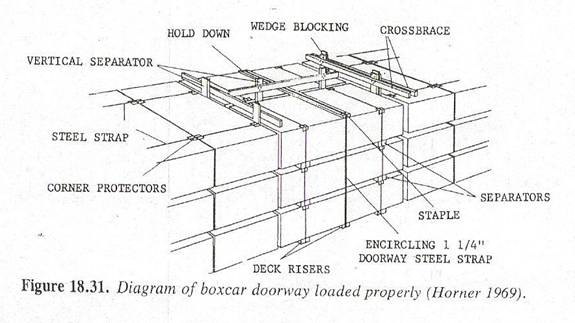

Blocajul in centru consista in folosirea cherestelei sau a cauciucului.Cauciucul a fost folosit cu success.Oricum, este necesara o cantitate mare de cauciuc, iar acesta ramane in depozitul clientului si nu este returnat prompt.O combinatie intre cauciuc si cherestea pentru asigurarea blocajului s-a dovedit a fi foarte practic in aceasta industrie si este ilustrat in figura 18.27.Dupa ce este fixate cheresteaua cauciucul este scos si folosit la urmatoarea incacatura.Astfel sunt necesare doar cateva bucati de cauciuc si nu parasesc niciodata fabrica.Este important sa se foloseasca suporti verticali cu pene pentru a nu se slabi, asa cum este aratat si in figura 18.28.Placi verticale de 2x4 sunt folosite intre cauciuc pentru a da rigiditatea necesara blocurilor si pentru a preveni alunecarea.( figura 18.29.) .Barele de otel de tractiune inalta sunt folosite pentru a lega iesirile blocurilor ca o masa integrala.( Figurile 18.30 si 18.31).

Cand este necesara ridicarea incarcaturii masinii, piesele verticale de cherestea cu dimensiunile minime, de 4x5 inch( 102x127 mm) pot fi folosite pentru a asigura pozitionarea blocurilor in cele mai inalte pozitii.Masinile asa-zis "fara daune" asigura conditiile ideale pentru schimbarea nivelurilor , de cand barele transversale pot fi pozitionate sa tina unitatile cele mai sus.Legaturile din benzi de otel atasate peretilor laterali ai masinii pot fi folositi sa sustina cele mai inalte unitati le locul lor.

Multe din masinile utilizate la transport sunt denumite "masini lot", " masini fara oprire" sau " masini care au doua sau mai multe destinatii".Produsele incarcate merg in mai multe directii, astfel masina trebuie sa permita fiecarui client sa-si descarce comada sa sis a incarce alta fara a avaria celelalte comenzi.Benzile de otel sunt folosite pentru a lega o treime sau o jumatate din incarcatura unei masini, de exemplu ; si dupa

descarcarea unei portiuni din masina , este responsabilitatea clientului sa reincarce masina si sa o trimita spre o noua destinatie.

O alta metoda de separare individuala a loturilor intr-o masina este sa incarci loturile astfel incat atunci cand clientii vor sa isi descarce comanda sa trebuiasca sa descarce toata masina si apoi sa o incarce din nou, ceea ce poate cauza avarierea produsului.Oricum, aceasta metoda asigura incarcarea maxima a masinii si reduce posibilitatea blocarii masinilor la unele destinatii.

FINISAREA SECUNDARA

Produsele din placi pot fi vandute in stare bruta, finisata complet sau primar cu un tip de acoperire si finisare de suprafata.Suprafata finisata difera la calitate.Poate fi de la o simpla finisare cu vopsea la o finisare cu plastic laminat de densitate mare.Finisarile marginilor este necesara pentru majoritatea tipurilor de placi pentru mobila.Calirea se practica cu o placa subtire prin inmuierea in ulei si apoi incalzind in cuptoare pentru a polimeriza uleiul.De asemeneaeste posibila si aplicarea uleiului pe fibre in timpulfabricarii placilorsi polimerizarea uleiului in timpul presarii cu abur.Calirea cu ulei nu poate fi pusa in discutie deoarece este tratament pentru suprafete si margini ,nu tratament complet al placilor.

Finisarea suprafetelor si a marginilor sau suprapunerea placilor imbunatatesc aspectul si proprietatile placilor , rezultand astfel o majorare a valorii produselor.Suprapunerea poate fi realizata cu boabe delemn sau alte modele pentru aplicatii de mare calitate.Cateva suprapuneri , cum ar fi cele din fibra tratate cu rasina, servesc ca un substrat pentru a asigura o vopsire excelenta.Exista posibilitatea eliminarii vopsirii prin folosirea unei combinatii intre hartie tratata cu rasina si filme din pigmenti acrilici.Hartia tratata cu rasina asigura folosirea placilor in aplicatii exterioare, deoarece fetele sunt protejate.

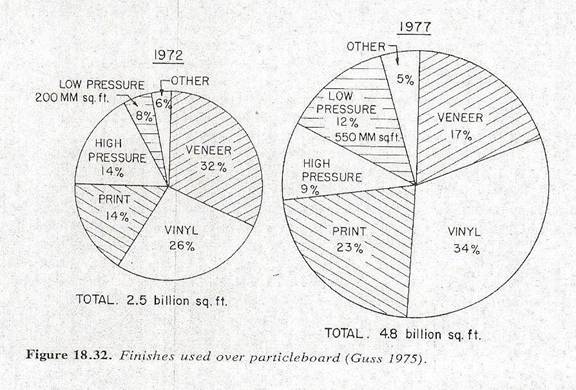

Figura 18.32 de la Guss( 1975) arata cantitatile relative ale variatelor tipuri de finisare facute in 1972 si cantitatile prezise pentru 1977.Aceste diagrame arata dominatia finisarilor de tip laminat.

Suprafetele finisate, clasificate ca ude sau laminate, consista intr-o varietate de diferite tipuri de vopsea,furnir, presiunea mare, laminarile decorative,folie sau film plasticizatde polivinil, film neplasticizat de polivinil, fibre de vulcanizat, metal etc. .O varietate de tehnici sunt folosite pentru aplicarea acestor finisari.Unele din piesele echipamentelor folosite sunt imprimante cu role, laminatoare cu role, prese platen ( la rece sau cald), aspiratoare etc. .Variate tipuri de lichid de intarire , incl;uzand si cuptoare, lumini ultraviolete( UV) si iradiatii sunt folosite..Microundele, frecventele inalte si plasma sunt folosite pentru a ajuta la intarire.

O suprafata interesanta din invelisul original conceput pentru folosirea cu placi pentru podea este ceara de polimer topita.Acest invelis asigura o bariera in a se umezi ceea ce imbunatateste calitatea produsului.Oricum o piata buna pentru acest produs sunt rafturile industriale, unde finisarea cu ceara usureaza munca lucratorilor de ataia cutiile.

Finisarea umeda

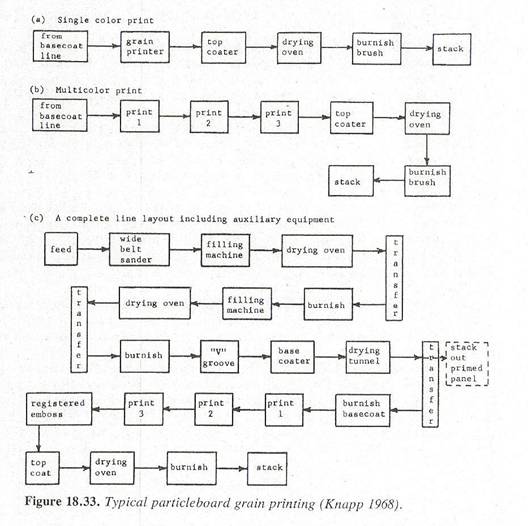

Cererile de baza pentru compozitia finisarii umede a placilor consista in folosirea a 3 elemente: echipamentul invelisului, echipament de uscare si masinarii auxiliare.echipamentul de intarire poate aplica finisarea prin stropirea invelisului.Cuptoarele de uscare pot opera ca si cuptoare de convectie utilizand aer cald, ca si cuptoare cu infrarosii care sunt alimentate electric sau pe gaz si nou-dezvoltatele radiatii ultraviolete sunt echipamentele de uscare.Echipamentul auxiliar consista in panouri de alimentare, pensule, stivuitori si mijloace conventionale de transportare a panourilor in tmpului procesului de finisare.Importanta acestor elemente auxiliare, pentru prepararea anterioara a substratelor invelisului nu pot fi ignorate.Variate tipuri ale schemelor de finisare a placilor sunt aratate in figura 18.33. Multe linii de finisare moderna folosesc acum ultravioletele pentru intarirea, umplerea si acoperirea stratului superior.

Materialul pentru finisarea fetei este acum mult mai sofisticat decat cum era acum cativa ani in urma.Difera de la lichid fara acid, rasina tratata chimic, finisari pe baza de apa si sisteme de polimeri bazate pe iradiatii.Se anticipeaza ca multe alte tehnici avansate vor aparea in urma cercetarilor si studiilor.

Un sistem tipic de tratare a placilor din particule sau a celor din fibre este: in primul rand umpli suprafata, apoi aplici stratul de baza; aplatizezi denivelarile cu o presa;aplici design-ul final si apoi aplici stratul superior.

Incarcarea este fundatia sistemului de invelire.In plus, pentru a uniformiza

suprafata, trebuie sa existe o adezivitate perfecta, sa fie tare si aspra, si sa sustina toate invelisurile astfel incat sa poata fi obtinut un aspect de plin , profund. Umplutura bazata pe solventi include lacurile, vinil, emulsii de apa, alchidice, poliuretan si alchidice-uree.Umpluturile pe baza de lacuri si vinil au o adezivitate buna pe substraturi, o uscare foarte rapida in cuptoare conventionale, excelente caracteristici la

reinvelire si pot fi pigmentate pentru a ascunde excelent defectele.Au un volum scazut , oricum ,asta rezultat in urma umplerii putine, costuri mai mari, si doar rezistenta chimica.

Umpluturile bazate pe emulsii de apa au un volum ridicat, adezivitate buna la majoritatea substratelor ,o uscare relativ rapida in cuptoarele conventionale, rezistenta chimica buna si pot fi si acestea pigmentate.De obicei suntslefuite pentru a fi mai fine inainte de a aplica urmatoarele invelisuri.Ar trebui sa se aplice cel putin un strat de material pe baza de solvent la fiecare invelis care actioneaza ca o bariera impotriva umezelii.Umpluturille pe baza de apa sunt cele mai mijloace satisfacatoare de reducerea poluarii din aceasta linie de finisare.

Umpluturile pe baza de poliuretan si alchide au un volum ridicat, au o adezivitate buna, se slefuiesc bine, si au caracteristici excelente in privinta reinvelirii.Au un dezavantaj din cauza uscarii relativ incete.

Umpluturile pe bala de alchidice-uree au un volum ridicat, adezivitate buna, slefure buna si caracteristici la reinvelire si uscare rapida.Oricum rezistenta lor este scazuta.

In ultimii ani au fost dezvoltate umpluturi noi, bazate pe rasina reactivata fotochimic, acrilici si polimeri primari.In locul solventilor volatili, se folosesc monomerii reactivi care devin o parte din umplutura in timpul uscarii.

In timpul sistemelor de uscare cu lumini ultraviolete s-au obtinut o serie de beneficii:

1. Timpul de uscare este redus cu aproape jumatate in comparatie cu cel al umpluturii cu poliuretan si alchide.

2. Imediat scoase din cuptor, placile pot fi slefuite pentru a da finete, suprafete uniforme pentru imprimare.

3. Deoarece nu se pierde material volatil, micsorarea este mai mica decat in celelalte cazuri.Un strat de uscare cu UV asigura de obicei o suprafata complet neteda.

4. Costul unui metru patrat de umplutura pe baza de polistier este mult mai scazut fata de cel al alchidelor sau al poliuretanului.

5. Deoarece nu exista o pierdere a materialului volatil in atmosfera in timpul procesului de uscare, se poate spune ca poluarea aerului nu se produce.

Energia UV este suplimentata de multiple grupuri de lampe cu vapori de mercur.Fiecare lampa consista intr-un tub de quartz ce contine o cantitate mica de mercur lichid.La apasarea unui arc,mercurul lichid se vaporizeaza prin cresterea rapida a temperaturii din tub.Vaporii de mercur emit apoi unde specifice in regiunea ultravioletelor si aceasta radiatie asigura suficienta energie sa cauzeze o reactie rapida asupra initiatorilor foto din invelisuri.Lampile emit energie si in zona infrarosiilor , acestea producand caldura, incalzind si grabind reactia poliesterilor.

Radiatia ultravioleta este hazardoasa, si expunerea directa la aceste lampi poate cauza arsuri grave si deteriorarea ochilor.De aceea, unitatile sunt sigilate si echipate cu

sisteme de inchidere electrice pentru a preveni dechiderea accidentala in timp ce lampile ard.Aceste unitati au un grad record de siguranta.

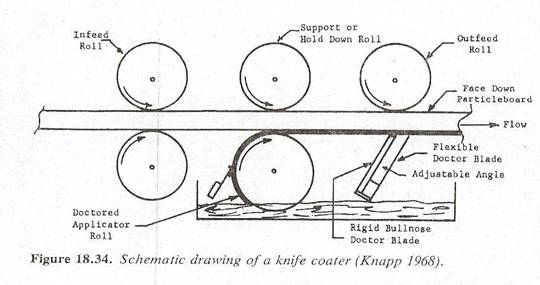

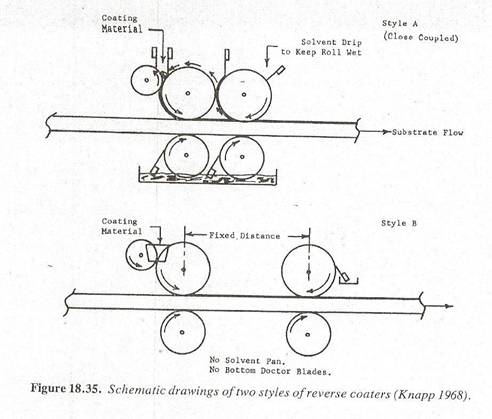

Sunt doua tipuri de masini de umplere ce se folosesc.Exista "bottom-knife coater" si "reverse-roller coater"( figura 18.34 si 18.35).Invelisul se aplica de la fundul placii in straturi -cutit.Umplutura se afla intr-un rezervor si este transferata pe placa cu ajutorul unei role.Excesul de invelis de pe suprafata placii este indepartat de cutit, acest material ajungand din nou in rezervor.

In mod normal , un coater cutit este operat la o viteza relativ mica darla o presiune a cutitului foarte mare.Deoarece cutitul este destul de flexibil incat sa urmareasca denivelarile suprafetei placii,putine sunt locurile unde exsta depuneri ale invelisului,astfel incat umplerea tuturor golurilor este atinsa.

Reverse -roller coater este mult mai folosit( figura 18.35.).Un exces controlat de invelis este aplicat pe placa de o rola de aplicare. Rola de imprastiere este ajustata pentru a se potrivi confortabil intreaceasta si rola de presiune.In timp ce placa trece pe sub rola de presiune, excesul de material este inlaturat de pe suprafata cu ajutorul unei lamele.Cantitatea de material ramasa de pe suprafata poate fi controlata prin varierea vitezei rolelor de aplicare.Cu cat este mai rapida rola de imprastiere, cu atat mai putin material ramane pe suprafata.

In noile masinarii, cele doua role sunt cuplate impreuna , astfel incat excesul de material este transferat direct de pe rola de imprastiere pe rola de aplicare.Este esential sa nu schimbi compozitia invelisului de la inceputul procesului pana la sfarsit, si sa nu fie nici contaminata.

Dupa umplere si uscare, umplutura este deseori slefuita cu un smirghel fin.Acesta pot fi folosite asa cum sunt sau pot fi usor taiate pentru a fi mai flexibile.Aceste taieturi sunt foarte eficiente asupra placilor deoarece cu ajutorul lor se obtine o suprafata abraziva.Placile sunt apoi periate sau slufatesi se trece apoi la pasul invelisului de baza.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |