CARACTERISTICI ALE PROCESELOR TEHNOLOGICE SI UTILAJELOR SPECIFICE MECATRONICII

1.1. Caracteristici generale ale masinilor si proceselor de prelucrare din mecatronica

Mecatronica fiind un profil foarte complex si cu un pronuntat caracter interdisciplinar solicita pentru tehnologiile de mecatronica realizarea unei diversitati foarte mari de componente si sisteme specifice: mecanice, electrice, microelectronice, optice, magnetice, pneumatice sau de cele mai multe ori combinatii ale acestora. De aceea tehnologiile specifice mecatronicii cuprind o varietate mare de procedee de prelucrare clasice si neconvetionale care asambleaza o multitudine de cunostinte, avand la baza in principal acumularile realizate la alte discipline.

Structura, nivelul si selectarea notiunilor care vor fi prezentate au fost astfel concepute incat sa tina cont de nivelul si bagajul de cunostinte ale studentilor la acest stadiu, insistandu-se asupra laturii formative. S-a plecat de la faptul ca acest curs este destinat cunoasterii tehnologiilor si utilajelor specifice mecatronicii, viitorii specialisti trebuind sa stie sa aleaga corespunzator, utilizeze si exploateze in mod optim aceste masini si instalatii de prelucrat.

1.2. Conditii necesare realizarii unui proces tehnologic optim de prelucrare

Tehnologia poate fi definita ca ansamblul proceselor, procedeelor si mijloacelor utilizate in scopul realizarii unui anumit produs.

Executia unei piese, plecand de la un anumit semifabricat pana la stadiul de piesa finita (conform prescriptiilor din desenul de executie) implica parcurgerea unei succesiuni logice de etape - prelucrari diferite, pe diverse masini sau instalatii care formeaza procesul tehnologic. Prin procesul tehnologic se modifica forma si dimensiunile piesei, rugozitatea suprafetelor prelucrate si uneori proprietatile materialului din care este executata piesa. Realizarea unui proces tehnologic presupune cunostinte variate privind toate elementele care contribuie la finalizarea prelucrarii unei piese, fiind necesare notiuni privind:

interpretarea tehnologica a tolerantelor si conditiilor tehnice impuse prin desenul de executie al piesei de prelucrat;

parametrii tehnici in care trebuie sa se incadreze semifabricatele in functie de procedeul utilizat pentru obtinerea acestora;

posibilitatile de prelucrare si performantele masinilor prelucratoare, inclusiv ca precizie si productivitate;

regimurile optime de prelucrare in functie de materialul semifabricatului, dimensiunile piesei, tipul prelucrarii s.a.;

criteriile in functie de care se stabileste succesiunea operatiilor, fazelor si numarul trecerilor;

bazarea, prinderea si fixarea corecta a pieselor in functie de forma, dimensiuni, precizie de prelucrare si alti factori;

organizarea competenta a productiei pentru a se obtine o productivitate maxima in conditii de securitate privind protectia muncii si mediului si costuri cat mai reduse.

1.3 Notiuni de organizare tehnologica

In functie de complexitatea produsului care trebuie executat si de volumul productiei acestuia este necesara o anumita organizare tehnologica care cuprinde de obicei etapele:

a. alegerea procedeului tehnologic optim (care este dependent de materialul si forma piesei, volumul productiei, precizia dimensionala si calitatea suprafetelor prelucrate, mijloacele materiale si dotarea existenta);

b. proiectarea sculelor, dispozitivelor si verificatoarelor (S.D.V.) necesare derularii procesului tehnologic;

c. realizarea unei normari tehnice corespunzatoare.

In acelasi timp pregatirea tehnologica trebuie sa satisfaca doua importante cerinte, care se interconditioneaza reciproc:

realizarea calitatii produsului impusa prin proiectul de executie pentru a se garanta functionarea produsului pe toata perioada de utilizare, concomitent cu

indeplinirea cerintelor calitative in cele mai favorabile conditii economice (pret de cost cat mai scazut, pentru a fi cat mai competitiv).

In functie de volumul productiei (unicat, serie sau masa) se alege varianta optima din punct de vedere economic. Astfel daca volumul productiei este foarte mic (productie de tip unicat sau serie mica) pregatirea tehnologica si cheltuielile legate de aceasta etapa trebuie reduse la strictul necesar pentru asigurarea cu prioritate a criteriului calitativ. In schimb, cand volumul productiei este suficient de mare (productie de tip serie mare sau masa) se justifica economic (datorita amortizarii cheltuielilor prin numarul mare de produse) sa se faca o pregatire tehnologica completa si investitiile impuse de aceasta (respectiv masini si utilaje specializate cu un inalt grad de automatizare, s.a.).

1.4 Criterii de alegere optima a semifabricatelor

Alegerea unui anumit tip de semifabricat trebuie sa tina cont de o serie de restrictii impuse de:

materialul, rolul functional si forma piesei de executat;

precizia de executie impusa;

volumul productiei anuale;

mijloacele materiale si de productie (dotarea) pe care le avem la dispozitie.

In continuare se prezinta o sinteza a principalelor procedee de obtinere a semifabricatelor, domeniile de utilizare si unele caracteristici:

Procedeul de obtinere |

Materiale la care se aplica |

Intrebuintari uzuale |

Performante |

|

|

Treapta de precizie |

Rugozitatea Ra [μm] |

|||

|

A. Turnare | ||||

|

A1. In forme de nisip |

fonta, aluminiu, otel, bronz, alama |

- piese de dimensiuni mari, grele imprecise si cu muchii rotunjite, care necesita prelucrari mecanice ulterioare: batiuri ale aparatelor, armaturi, ventile, cilindri de inalta presiune. | ||

|

A2. in forme de bachelita |

idem |

piese de dimensiuni mici si mijlocii de dimensiuni precise, rugozitate scazuta, margini ascutite, este necesara numai o prelucrare de finisare: carcase de aparate cu pereti subtiri, cu nervuri de rigidizare, piese cu forme complicate; rentabila pentru productia de serie mare sau masa, se preteaza la semiautomatizare. | ||

|

A3. in modelele fuzibile |

idem |

piese de dimensiuni mici, precise care necesita prelucrari mecanice minime, cu forme complicate, cu greutate pana la 1 Kg; potcoave de micrometru, carcase de ceas, etc. | ||

|

A4. in cochila metalica (otel, fonta, metale usoare) sau in materiale ceramice carbura de siliciu |

idem si materiale ceramice (portelan), rasini sintetice |

piese usoare cu forme nu prea complicate, cu pereti subtiri, tolerante stranse; suprafata neteda; pentru productia de serie mijlocie; se preteaza la automatizare; poate fi introdusa in linii tehnologice | ||

|

A5. sub presiune |

aliaje cu punct scazut de ex: de zinc, plumb, staniu, aluminiu, magneziu de cupru (mai rar). |

piese foarte precise de dimensiuni mici si mijlocii, netede, cu pereti subtiri; carcase ale aparatelor, monturi pentru piese optice; retele de acumulatoare, piese pentru aparatele medicale, piese rezistente la coroziune, elemente constructive din aparatele de masurare, de numarare, piese pentru masinile de multiplicare si de birou, piese componente ale aparatelor de fotografiat si filmat in constructia avioanelor, in electrotehnica; rentabila pentru productia de masa (peste 5000 bucati pe an) se poate adapta liniilor automate. | ||

|

B. Prin injectie |

materiale plastice termo-reactive |

piese cu tolerante stranse, netede, cu insertii metalice filetate la interior si exterior: roti dintate, carcase, elemente de sustinere, lagare elemente constructive in electrotehnica, masini de scris, calculatoare, instrumente medicale, etc. |

abateri ± 0.1mm | |

|

C. Presare |

| |||

|

C1. in matrita inchisa; stampare |

materiale metalice, sticla |

piese cu rezistenta mecanica ridicata de simplitate medie ca forma: roti dintate, suruburi, arbori cotiti si lentile, piese optice de pretentii reduse. | ||

|

C2. Sinterizare |

materiale sub forma de re cu punct de topire foarte ridicat (wolfram) carburi de molibden, combinatii ca: fier+nichel+aluniniu+sili-ciu, metal+grafit, oxizi metalici, boruri metalice. |

piese cu forme complexe, cu suprafete foarte netede si dimensiuni precise, se realizeaza combinatii de materiale imposibile pe alta cale: contactoare, elemente componente ale tuburilor electronice, placute din material dur pentru scule aschietoare sau pentru placarea suprafetelor de masurare ale palpatoarelor, lagare filete, roti dintate, frite, ghidaje de alunecare, magneti permanenti placute mineralo-ceramice, elemente cu mare rezistenta la temperaturi ridicate din constructia turbinelor, motoarelor, reactoarelor. | ||

|

C3. extrudare |

cupru, plumb, zinc, aluminiu, staniu+lor, oteluri aliate si nealiate, pulbere, wolfram. |

piese cu forme complicate in forma de bara sau tubulare imposibil de obtinut altfel, grosimi mici (de la 0.1 mm), foarte precise si netede: sarme si bare profilate, filamente din wolfram, tuburi izolatoare, instrumental medical, semifabricate sau tub Bourdon. |

Abateri ±0.02- ±0.5 mm | |

|

C4. tragere din topitura |

sticla optica, siliciu, germaniu, fluorita. |

piese optice, bare de siliciu sau germaniu pentru elemente semiconductoare, medii active solide laser. | ||

|

C5. presarea materiale-lor duroplaste |

materiale plastice termorigide |

piese precise, netede, cu muchii ascutite, cu insertii metalice sau nemetalice (fibre de sticla, azbest sau pulbere abraziva), carcase captuseli, butoane de actionare, roti de mana, socluri pentru aparatele electrice si electronice, roti dintate capsule pentru circuite integrate, s.a. |

Abateri ± 0.8 mm | |

|

C6. Inmuiere |

sticla optica, masa plastica |

piese optice de dimensiuni mari, cu adaosuri minime de prelucrare, cost scazut, pentru productie de serie mijlocie si mare: carcase de protectie. | ||

|

D. Deformare plastica | ||||

|

D1. Laminare - table - tevi |

otel, alama, bronz, staniu, zinc, plumb, magneziu, aur, argint, etc.; sticla tehnica. |

pentru obtinerea tablelor, benzilor de diferite grosimi, a benzilor profilate in sectiune transversala: piese de tabla sau de diferite forme; pentru tevi circulare la exterior si interior si de diverse forme de revolutie la exterior; geamuri de protectie |

Abateri ± 0.2-0.3 mm | |

|

D2.Tragere fire (trefilare) tevi |

Otel, alama, bronz, staniu, zinc, magneziu, aur, argint, platina etc. |

Pentru obtinerea firelor de diferite diametre sau forme oarecare cu tolerante foarte stranse si calitate superioara a suprafetei; pentru tevi cu forme diverse la interior si exterior, tuburi Burdon, etc. |

Abateri ± 0.1 mm | |

|

D3. Stantare |

materiale metalice, mase plastice sub forma de benzi sau table. |

pentru piese cu forme complicate, in productia de serie mare sau de masa: placi de baza, parghii, elemente de contact, roti dintate, ace indicatoare, cadrane, etc. | ||

|

D4. Indoire |

materiale metalice, nemetalice sub forma de benzi, table sau sarme. |

profile scurte, rame, urechi de agatare, piese de protectie de forma cilindrica sau conica, tuburi Bourdon elemente elastice de tot felul, elemente de asamblare in electrotehnica, ceasornicarie, etc. | ||

|

D5. Ambutisa-re |

materiale metalice sub forma de benzi sau table. |

piese adanci de forma circulara sau oarecare cu un anume raport intre lungime si diametru: capsule carcase de aparate, carcase de protectie, cutii casolete, etc. | ||

Introduse la "presare" deoarece presiunea aplicata este datorata greutatii materialului topit sau greutatii proprii a piesei.

Spre deosebire de alte domenii prin specificul lor, piesele si sistemele mecatronica utilizeaza semifabricate obtinute in trepte de precizie ridicata, cu adaosuri de prelucrare minime si rugozitate mica.

1.5. Masini de prelucrat si subansambluri de baza ale acestora

In general o masina prelucratoare se compune din urmatoarele subansambluri:

sisteme de actionare si transmitere a miscarii care realizeaza transmiterea energiei mecanice de la elementul motor la elementul actionat-organul de lucru pentru a asigura miscarile necesare procesului de prelucrare. Aceste subansambluri sunt realizate cu sisteme mecanice, hidraulice, electrice, pneumatice sau combinatii ale acestora (electrohidraulice, electromagnetice, s.a.);

partile portante, include batiuri, sanii, ghidaje, mese si alte elemente;

sisteme de comanda, prin care se stabilesc parametrii de lucru-functionare ai masinii, asigurandu-se conducerea totala sau partiala a ciclului de prelucrare. Pot cuprinde si sisteme pentru calcul, programare, realizare cote, reglare regimuri de lucru, controlul dimensiunilor, dirijare, s.a.;

sistemele auxiliare cuprind dispozitivele si echipamentele de ungere

ale masinii, racire-ungere a sculelor, termostatarea mediilor de lucru, indepartarea adaosului de prelucrare dislocat (span, particule de material abraziv) s.a.;

sisteme de alimentare cu semifabricate si de evacuare a pieselor la finele ciclului de lucru.

Orice masina de prelucrat se compune in esenta din unul sau mai multe organe de executie si unul sau mai multe organe motoare. Ansamblul sirului de mecanisme de orice fel care primesc miscarea de la organul motor, o transmite, transforma si o livreaza organului de executie poarta numele de lant cinematic.

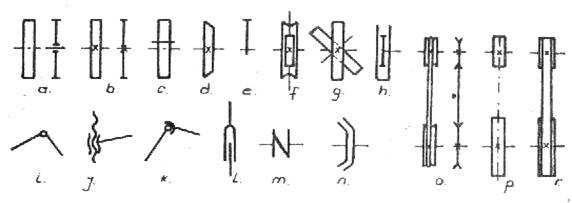

Pentru generarea unei suprafete pe masini este necesar ca intre scula si piesa de prelucrat sa existe o miscare relativa, rezultata din compunerea miscarilor in lungul curbelor directoare si generatoare. Pentru realizarea acestor miscari o masina de prelucrat se caracterizeaza printr-o anumita schema cinematica. Cinematica masinii constand dintr-un anumit numar de mecanisme si cuple cinematice de tip fus-lagar, sanie-ghidaj s.a., se poate reprezenta grafic cu ajutorul unor semne-simboluri grafice conventionale standardizate (fig. 1.1) rezultand schema cinematica a masinii respective (STAS 1543-86), care este formata din unul sau mai multe lanturi cinematice.

Fig.1.1

Fig.1.1a. roata dintata cilindrica mobila pe arbore;

b. roata dintata cilindrica fixa pe arbore;

c. roata dintata cilindrica baladoare;

d. roata dintata conica;

e. sector dintat;

f. angrenaj melc-roata melcata;

g. angrenaj incrucisat cilindric;

h. angrenaj pinion cremaliera;

i. cupla de rotatie plana;

j. cupla surub;

k. articulatie sferica;

l. cuplaj compresor axial (telescopic);

m. cuplaj mobil;

n. ambreiaj cu frictiune conic;

o. transmisie cu curea rotunda;

p. transmisie cu lant;

r. transmisie directa cu curea lata;

Lanturile cinematice ale unei masini de prelucrat se pot imparti in doua clase:

Lanturi cinematice generatoare, prin care se realizeaza antrenarea organelor de executie ce participa nemijlocit la generarea suprafetelor si comporta mai multe miscari dintre care una principala (necesara pentru indepartarea adaosului de prelucrat) si una sau mai multe miscari de avans (pentru repetarea miscarii principale si pentru realizarea formei piesei). Aceste lanturi se subdivid in lanturi cinematice generatoare principale si lanturi cinematice generatoare de avans.

Lanturi cinematice auxiliare, cuprind lanturile cu rol de deservire, de control, de protectie sau pentru darea unor comenzi care nu influenteaza procesul de generare a suprafetelor.

Studiul functionarii mecanismelor componente ale unei masini pe lanturi cinematice componente poarta numele de analiza cinematica.

Varietatea constructiva si dimensionala a mecanismelor destinate obtinerii anumitor miscari poate fi mare, optiunea pentru o anumita varianta depinde de mai multi factori, functionali sau tehnologici, de numarul si tipul lanturilor cinematice cat si de modul cum sunt combinate intre ele. Astfel, din combinarea diferita a aceluiasi numar si tip de lanturi cinematice pot rezulta structuri cinematice diferite care sa conduca la obtinerea anumitor miscari si parametri tehnico-functionali pentru scula si piesa.

In cadrul lucrarilor de laborator se vor ridica schemele cinematice pentru strungul de mecanica fina TOS MN 80, masina de frezat roti dintate de modul mic prin rulare, masina de lepuit si masina de divizat liniara.[ ]

1.6. Generarea tehnologica a suprafetelor pieselor si pe masini

Intrucat formele pieselor care trebuie executate prin prelucrare pe masini sunt variate (cilindrice, conice, elicoidale, sferice, evolventice, s.a.) realizarea acestor suprafete este dependenta de procesul de generare al suprafetei adoptat, respectiv generare prin copiere, utilizand scule profilate corespunzator sau generare pe cale cinematica pentru suprafetele profilate complex (impunandu-se prin comenzi adecvate anumite miscari pentru scule si semifabricat). In functie de procesul de generare al suprafetei de prelucrat adoptat si de miscarile relative necesare intre scula si piesa, se alege cinematica masinii prelucratoare.

Deci, o anumita forma a suprafetei piese ce trebuie prelucrata impune o anumita constructie a masinii de prelucrat si o cinematica adecvata acesteia. In general, modul de obtinere al suprafetelor pieselor pe masini este conditionat de principiile teoretice de generare ale suprafetelor respective, procesul tehnologic de executie al suprafetelor prin diferite procedee de prelucrare clasice sau neconventionale, reproducand, in principiu, generarea geometrica a acestora.

De exemplu, considerand ca o suprafata a unei piese este prelucrata de un singur punct al taisului sculei, este necesar ca traiectoria pe care acesta se deplaseaza sa treaca cel putin odata prin fiecare punct al suprafetei ce urmeaza a fi prelucrata.

Cele mai multe suprafete prelucrate se obtin prin deplasarea partii active a sculei pe o curba "generatoare cinematica" care la randul ei se deplaseaza pe o curba "directoare", cele doua deplasari avand loc concomitent sau alternativ.

Curbele generatoare (G) si curba directoare (D) putand fi curbe plane

sau curbe in spatiu, cum se poate vedea in (fig.1.2), in care sunt

prezentate trei procedee de prelucrare (strunjirea unei suprafete plane,

strunjirea unei suprafete conice si respectiv rectificare

plana).

Curbele generatoare (G) si curba directoare (D) putand fi curbe plane

sau curbe in spatiu, cum se poate vedea in (fig.1.2), in care sunt

prezentate trei procedee de prelucrare (strunjirea unei suprafete plane,

strunjirea unei suprafete conice si respectiv rectificare

plana).

1.7. Unele probleme privind precizia de prelucrare pe masini

Precizia de executie impusa unei piese se specifica in desenul de executie al acesteia si se poate exprima prin mai multe elemente:

precizia dimensionala;

calitatea-rugozitatea suprafetelor prelucrate;

abaterile de forma geometrica;

abaterile de la pozitia reciproca a suprafetelor importante.

Dupa procesul de prelucrare, piesele nu pot rezulta absolut exacte, intrucat ar creste, de cele mai multe ori inutil, costul executiei. De aceea, in desenul de executie se indica abaterile admisibile de forma, ale dimensiunilor, pentru rugozitate, s.a.

Ordinul de marime al abaterilor admisibile indica gradul de precizie impus pentru operatiile de prelucrare, astfel incat sa se asigure o functionare corespunzatoare a produsului in timp si un anumit grad de interschmbabilitate intre piese.

Gradul de precizie ce se prescrie pentru executia unei piese este dependent de rolul functional al acesteia, indicandu-se intotdeauna tolerantele, rugozitatea si abaterile de forma cele mai largi, pentru a nu creste foarte mult costurile de fabricatie.

Precizia dimensionala se evidentiaza prin tolerantele in care este permisa executia unei cote si se exprima prin 18 trepte de precizie notate: 01; 0.1; 1; 2; . 16. Treptele 01 . 7 sunt proprii pentru piesele de mecanica fina si calibre.

Treptele 5 . 11 cuprind piesele care formeaza ajustaje, iar treptele 11 . 16 cuprind tolerantele specifice pieselor cu dimensiuni libere si pentru semifabricate.

Abaterile de forma geometrica se indica pe desenele

de executie cu urmatoarele notatii simbolice:

Abaterile de forma geometrica se indica pe desenele

de executie cu urmatoarele notatii simbolice:

abaterea de la forma circulara abaterea de la forma cilindrica

abaterea de la rectilinialitate abaterea de la planitate

abaterea de la forma data a profilului abateri de la pozitia normala

![]() abateri de la coaxialitate abaterea de la forma data a sup

abateri de la coaxialitate abaterea de la forma data a sup

abateri de la paralelism,

abateri de la intersectii

abateri de la intersectii

abateri de la inclinarere

bataia radiala

abateri de la perpendicularitare abateri de la simetrie

Factori care influenteaza precizia de prelucrare se pot grupa in doua grupe:

a) Independenti de solicitari (fortele ce apar la prelucrare) cuprind:

Erori din constructia masinii prelucratoare, dispozitivelor de lucru, proprii sculei sau produse de uzura a acesteia;

Erori provocate de reglajul incorect al masinii de prelucrat, dispozitivelor sau sculelor utilizate;

Erori datorate bazarii incorecte a piesei;

Erori produse in timpul masurarii si din cauza impreciziei aparatului de masura utilizat.

b) Dependenti de solicitari:

Rigiditatea limitata a sistemului tehnologic: masini prelucratoare, dispozitive de prindere piesa-scula;

Deformatiile tehnice ale sistemului tehnologic;

Alterari ale reglajelor masinii prelucratoare in timpul prelucrarii;

Neomogenitati ale materialului de prelucrat.

Avand in vedere importanta deosebita a preciziei de prelucrare pentru sistemele din mecatronica, aceste probleme vor fi particularizate pentru fiecare tip de prelucrare si utilaj specific.

Masinile de prelucrat pot transmite integral sau partial erorile lor de executie pieselor ce se prelucreaza pe aceste masini, impunandu-se de aceea cunoasterea limitelor de precizie economica si maxima posibila de obtinut pe masini, valori ce trebuie comparate cu tolerantele de executie ce se impun piesei.

Erorile admise ale unei masini sunt prevazute in standarde si norme, fiind indicate, de asemenea, si verificarile ce trebuie efectuate unei masini de prelucrat, momentul cand se fac si cum se executa aceste verificari (tabelul 1.2).

|

Felul prelucrarii |

Grupa |

Foarte neteda |

Neteda |

Semineteda |

Degrosare |

|

|

Clasa de calitate |

14 |

11 10 9 8 7 |

5 4 |

2 1 |

||

Ra,in μm |

0.025 |

1.6 |

12.5 |

25 50 100 |

||

|

Lepuire manuala Lepuire mecanica Vibronetezire Polisare Calibrarea gaurilor cu bila Rularea pivotilor Strunjire cu diamant Rectificarea filetului exterior Rectificare exterioara Rectificare interioara Brosare Alezare Strunjire de finisare Frezare de finisare Rabotare de finisare Strunjire, frezare Rabotare de degrosare |

▬▬▬▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬▬ ▬▬▬▬▬▬▬▬▬▬ |

|||||

cifrele incadrate reprezinta criteriul preferential;

portiunile innegrite reprezinta domeniul in care se incadreaza economic prelucrarea respectiva.

O alta caracteristica a masinilor de lucru care influenteaza precizia de prelucrare si rugozitatea piesei este rigiditatea masinii privita atat ca intreg cat si ca rigiditatea diferitelor subansamble ale masinii:

In timpul proceselor de prelucrare a pieselor pe masini pot aparea forte care sa produca deformatii in sistemul elastic de prelucrat - dispozitiv - piesa - scula, care pot duce la aparitia erorilor de prelucrare. Pentru a se reduce aceste deformatii elastice este necesar ca intregul sistem sa aiba rigiditate, din cauza lipsei de rigiditate pot aparea vibratii. De exemplu, la aschiere, ca efect negativ al aparitiei vibratiilor are loc inrautatirea calitatii suprafetelor prelucrate.

Cu cat rigiditatea unei masini este mai mare cu atat se va putea prelucra cu regimuri de lucru mai intense, deci se poate obtine o productivitate mai mare.

Rigiditatea tehnologica se apreciaza cu relatia:

F(x,y,z)

R(x,y,z) = ---- (daN/mm) unde;

f(x,y,z)

F - forta de prelucrare (aschiere) care provoaca deformatia (daN);

f - deformatia - sageata (mm);

x,y,z - directiile dupa care se masoara fortele de aschiere, sageata si rigiditatea masinii.

In locul rigiditatii masinii sau sistemului tehnologic se poate lua in discutie elasticitatea (gradul de deformare) al acestuia:

W = 1/R (da/N);

In domeniul mecatronicii datorita fortelor mici de prelucrare ce se dezvolta, rigiditatea masinilor este in general satisfacatoare, problema punandu-se in mod deosebit la masinile de rectificat, masinile de lepuit, masinile de honuit, s.a., la care este necesara o rigiditate mai mare a masinii unelte pentru a elimina sau micsora vibratiile ce pot aparea in timpul procesului de prelucrare.

O alta problema, care are importanta mare pentru masinile specifice mecanicii fine o reprezinta jocurile din lagarele masinii care trebuie sa fie realizate in tolerante cat mai mici, deoarece turatiile de lucru si precizia de prelucrare sunt ridicate in mecanica fina.

Probleme deosebite se ridica la masinile de precizie si din punctul de vedere al modificarii regimului de temperatura datorat frecarilor din cutiile de viteze, cutiile de avansuri, din lagare, cat si al modificarii temperaturii din baile de ulei ale cutiilor de viteze sau avansuri cat si a modificarii temperaturii din zona de prelucrare.

De exemplu, o crestere cu aproximativ 20 - 25sC a temperaturii uleiului in baia cutii de viteze a unui strung normal are ca efect deplasari ale arborelui principal al masinii de 10 - 20 μm.

Se impun, de aceea masuri de termostatare a agentului de ungere, la masinile de mare precizie.

Un alt factor care influenteaza precizia de prelucrare este uzura masinilor care trebuie luata in considerare atunci cand se impune o precizie de prelucrare ridicata, uzura fiind functie de timpul de utilizare ale masinii prelucratoare respective.

Ca elemente si subansambluri ale masinilor unelte care sufera o uzura mai mare in timp sunt: ghidajele batiului, suruburile conducatoare, lagarele, angrenajele, rulmentii, s.a. La instalatiile la prelucrare prin electroziune se pot uza mai rapid sistemele de ghidare ale suportului port - electrod - scula si de mentinere a interstitiului de lucru, iar la instalatiile de prelucrat cu laser, lampile flash, bastoanele de mediu activ laser, oglinzile cavitatii rezonante.

Dispozitivele de lucru potinfuenta precizia de prelucrare prin sistemele de bazare, respectiv elementele de reazem, prin fortele de strangere care, asigurand prinderea si fixarea, nu trebuie sa deplaseze sau deformeze piesele. Se impune ca piesele importante din constructia dispozitivelor sa se execute cu 1-2 trepte de precizie superioare cotelor pieselor la a caror prelucrare sunt folosite.

Sculele si electrozii scula utilizati pot influenta precizia de prelucrare prin transmiterea directa a erorilor dimensionale si ale elementelor geometrice de profil.

Erorile provenite din reglajul masinii pot avea drept cauza abaterile ce intervin cand sculele nu sunt pozitionate corect fata de piesa. Reglajul sculelor (electrozilor scula) la cota, fiind diferentiat in functie de tipul si gradul de precizie al masinii prelucratoare.

Alti factori specifici vor fi discutati pentru fiecare tip de sistem de prelucrare in capitolele urmatoare.

|

Politica de confidentialitate |

| Copyright ©

2025 - Toate drepturile rezervate. Toate documentele au caracter informativ cu scop educational. |

Personaje din literatura |

| Baltagul – caracterizarea personajelor |

| Caracterizare Alexandru Lapusneanul |

| Caracterizarea lui Gavilescu |

| Caracterizarea personajelor negative din basmul |

Tehnica si mecanica |

| Cuplaje - definitii. notatii. exemple. repere istorice. |

| Actionare macara |

| Reprezentarea si cotarea filetelor |

Geografie |

| Turismul pe terra |

| Vulcanii Și mediul |

| Padurile pe terra si industrializarea lemnului |

| Termeni si conditii |

| Contact |

| Creeaza si tu |